薄煤层采煤机牵引机构传动特性分析

2022-08-29任春平

徐 鹏 任春平 张 丹

(1.黑龙江科技大学机械工程学院,黑龙江 哈尔滨 150022;2.黑龙江科技大学安全工程学院,黑龙江 哈尔滨 150022)

0 引言

我国是煤炭消耗大国,随着能源供应的不断紧张,不同地质条件下煤层的开采机械不断发展,薄煤层在我国煤炭总储量中占20%,由于开采机械的生产率受限于开采条件等因素,因此产量不足8%。薄煤层采煤机的特点是机身矮而短,为了适应煤层变化,开采空间受到限制,总体结构紧凑。牵引机构直接影响着薄煤层采煤机的工作稳定性和效率,一些学者在牵引机构的姿态调整、行走轮的应力分布等方面进行了相关研究,但针对薄煤层采煤机的少齿摆线驱动轮与销轨啮合的牵引机构的传动特性研究较少。因此,研究薄煤层采煤机牵引机构传动特性,尤其是速度和力的脉动性具有重要意义,该文通过建立牵引机构的啮合方程和脉动率方程分析了影响脉动率、牵引速度和牵引加速度的因素。

1 驱动轮齿廓方程

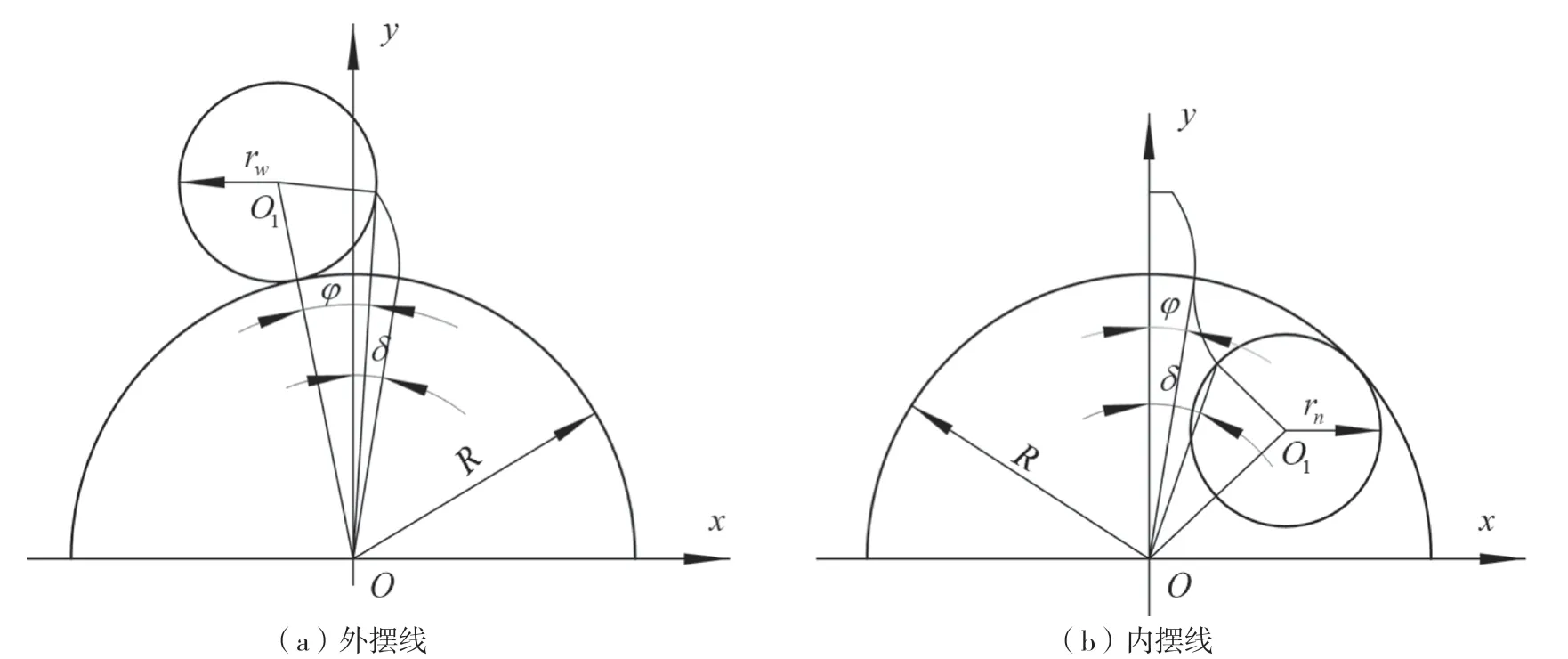

采煤机牵引机构的驱动轮的齿廓通常有渐开线、摆线两种基本形式。针对薄煤层采煤机的作业特点,多采用摆线作为驱动轮的齿廓,以缓解采煤机在工作过程中的冲击振动,使牵引过程稳定、可靠,操作过程安全,并能够较好地适应采煤机运行底板的高低起伏以及销轨各销齿的节距、驱动轮与销齿啮合中心距的变化。摆线驱动轮齿廓的形成原理如图1所示。由CAMUS定理可知,摆线轮齿的齿廓通常是由两段曲线组成的,即外摆线齿廓+内摆线齿廓;滚动圆相对定圆外切并作纯滚动,定圆为基圆,动圆上任意一点轨迹形成外摆线齿廓如图1(a)所示;动圆与定圆内切,相对纯滚动,形成内摆线如图1(b)所示。

图1 摆线驱动轮齿廓形成原理

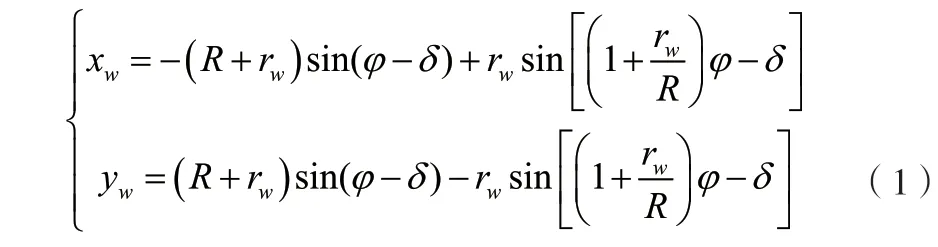

外摆线齿廓方程,可以在所建立的直角坐标系中,以坐标的形式表达,具体表示的坐标方程如公式(1)所示。

式中:x、y分别为外摆线齿廓线任意一点轴、轴坐标,mm;r为外滚动圆半径,mm;为基圆弦与齿的半夹角,°;为O与起线的夹角,°;为行走驱动轮基圆半径,通常可用=/2π来表示,mm;为摆线驱动轮的轮周节距,该值一般与销轨各销齿的节距相同,mm;为摆线驱动轮的轮齿数,需要根据采煤机的整体结构形式加以确定,通常取值为7~18。

内摆线齿廓方程也可以通过上述的构造原理,以坐标的形式表达,具体表示的坐标方程如公式(2)所示。

式中:x、y分别为外摆线齿廓线任意一点轴、轴坐标,mm;r为内滚动圆半径,通常为/3,mm。

2 驱动轮销轨传动特性

采煤机牵引机构的驱动轮与销齿的啮合线为曲线,属于非共轭传动,其影响采煤机的运行平稳性,同时也影响采煤机的牵引力。通过建立驱动轮与销轨上销齿之间的啮合方程、牵引速度以及牵引力脉动率方程,分析其传动特性,为采煤机牵引机构的可靠性分析提供有益的理论依据,对整机性能研究起到一定的指导作用。

2.1 啮合方程

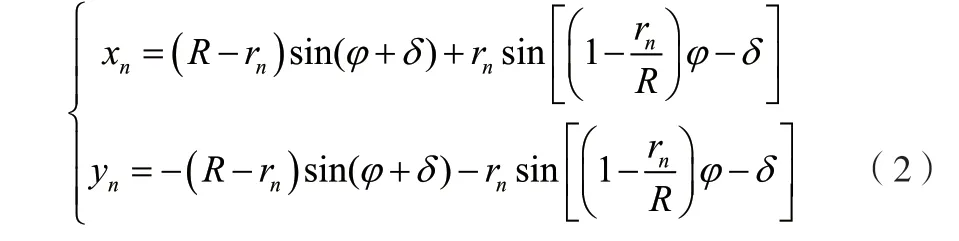

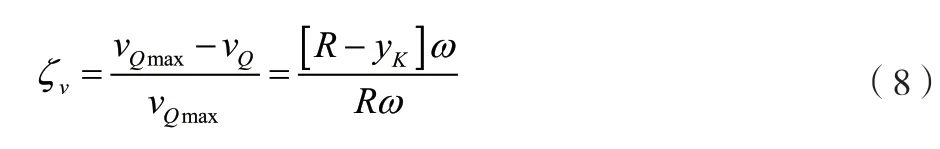

针对某型号薄煤层采煤机,采用I型销齿,驱动轮与销齿啮合状态如图2所示。设齿廓点与销齿啮合,点坐标为(x,y),销齿上圆弧中心点坐标为(x,y),可得式(3)。

图2 驱动轮与销轨啮合线求解简图

式中:r为销齿上圆弧半径,mm;为水平轴线与点法线间夹角,°。

求解啮合线采用逆向求解方法,认为驱动轮齿和销齿可绕驱动轮心旋转,即从点旋转到,由图2可知,点到轴的距离见式(4)。

式中:x、y分别为销齿上圆弧中心点在轴、轴的坐标,mm;为行走驱动轮基圆半径,mm。

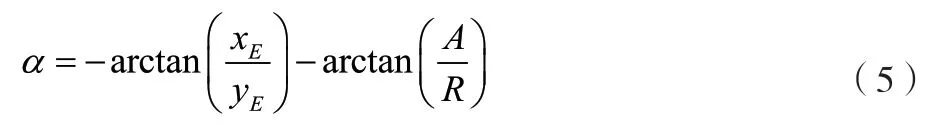

则由转到的转角为式(5)。

因此,点的坐标可以为式(6)。

式中:x、y分别为点在轴、轴的坐标,mm;为与之间的夹角,°。

由式(4)~式(6)可求出啮合线上各点的坐标。

2.2 牵引速度脉动率

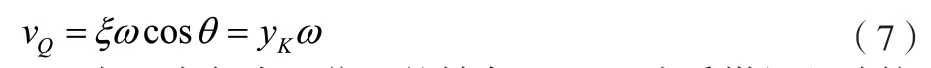

驱动轮以角速度旋转并与销齿不断啮合的过程中,采煤机的牵引速度可用v表示,见式(7)。

式中:为点与中心位置的转角,°;为采煤机驱动轮的角速度,rad/s;为啮合曲线上任意一点到驱动轮中心的距离,mm;y为点在轴的坐标,mm。

则牵引速度脉动率ζ见式(8)。

式中:v为牵引速度的最大值,驱动轮轮齿啮合点与轴相交时取值最大,此时为。

从公式(8)可以看出,牵引速度脉动率是最大牵引速度与啮合曲线上任意一点啮合位置所对应的牵引速度的差值相对最大牵引速度的比率,反映的是牵引速度随时间的波动情况。若销轨上各销齿的节距为,基圆齿厚为,摆线驱动轮转到正位进入啮合处与轴的距离为(-)/2,当退出啮合时y轴的距离为(+)/2时,就可以得出临界点处牵引速度的脉动率的临界值。

2.3 牵引力脉动率

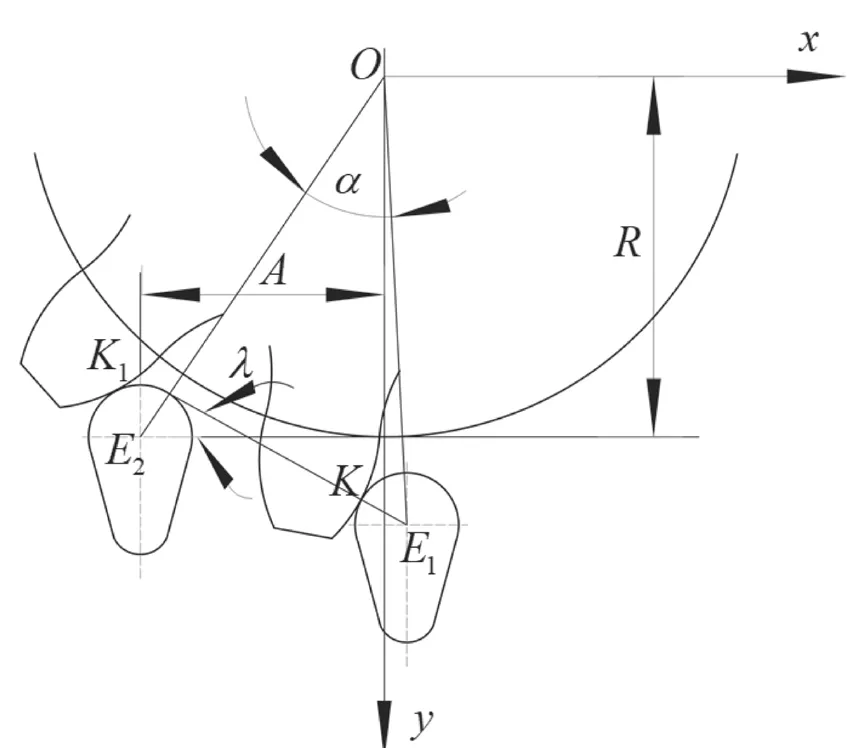

在驱动轮齿销啮合的过程中,若不考虑摩擦作用,只考虑啮合状态驱动轮齿与销齿之间的接触作用力,此时,轮齿的受力情况如图3所示。

图3 驱动轮齿受力图

在销齿相对轴转过后,可得转矩平衡方程为式(9)。

式中:为牵引速度的最大值,驱动轮轮齿啮合点与轴相交时取值最大,N;F为驱动轮齿与销齿啮合点的法向力,N;y为点在轴的坐标,mm;为水平轴线与点法线间夹角,°;为销齿相对轴转过的角度,°;为正位啮合点与y轴之间的夹角,°。

而F与F的比值为式(10)。

式中:F为驱动轮齿与销齿啮合点的水平分力,N。

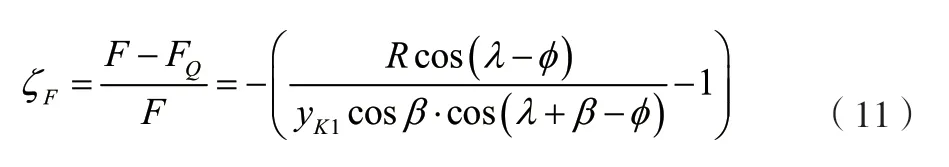

因此,牵引力脉动率ξ为式(11)。

从公式(11)可以看出,牵引力脉动率是最大牵引力与啮合曲线上任意一点啮合位置所对应的牵引力的差值相对最大牵引力的比率,反映的是牵引力随时间的波动情况。牵引力和牵引速度脉动率可以综合反映出采煤机运行过程中,截割煤岩所表现出来的稳定工作特性。

2.4 传动特性分析

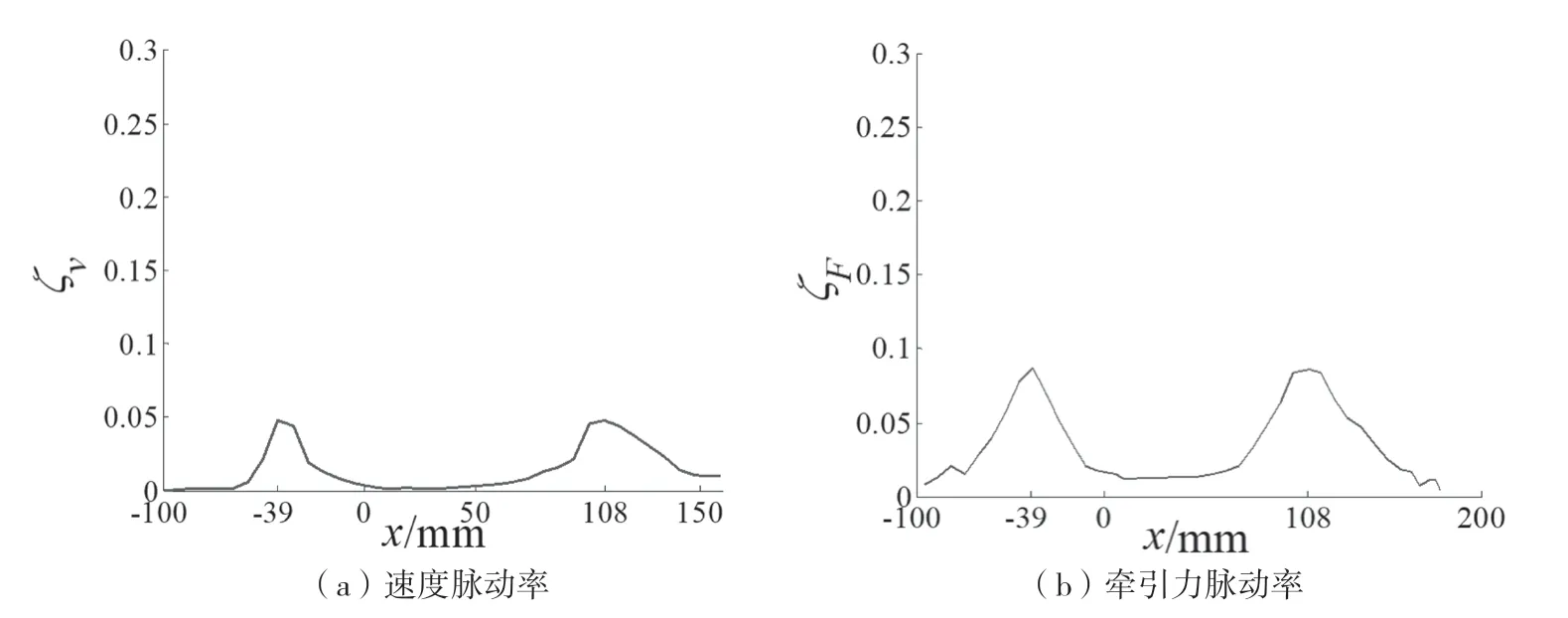

以某薄煤层采煤机牵引机构为例,摆线驱动轮齿数为=8,模数为=46.82mm ,基圆半径=159.24mm,内、外滚圆半径分别为r=85.5mm、r=65mm,销轨节距=147mm ,基圆齿厚为=69mm,得到如图4所示为摆线驱动轮与销齿啮合的脉动曲线。图4(a)为牵引速度脉动率相对水平位置之间的变化关系,可以看出,在为-39mm和92mm时速度脉动率为最大值,其位置出现在进入啮合状态,速度波动率峰值为4.78%。图4(b)为牵引力脉动率相对水平位置之间的变化关系,可以看出,牵引力脉动率最大值也出现在进入啮合和退出啮合点,牵引力波动率峰值仅为8.69%,相对煤岩破碎载荷造成的波动较小。对采用少齿的摆线驱动轮来说,可以保证在薄煤层工况下相对稳定地工作。

图4 摆线驱动轮与销齿啮合的脉动曲线

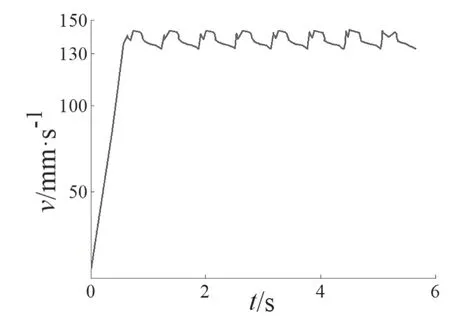

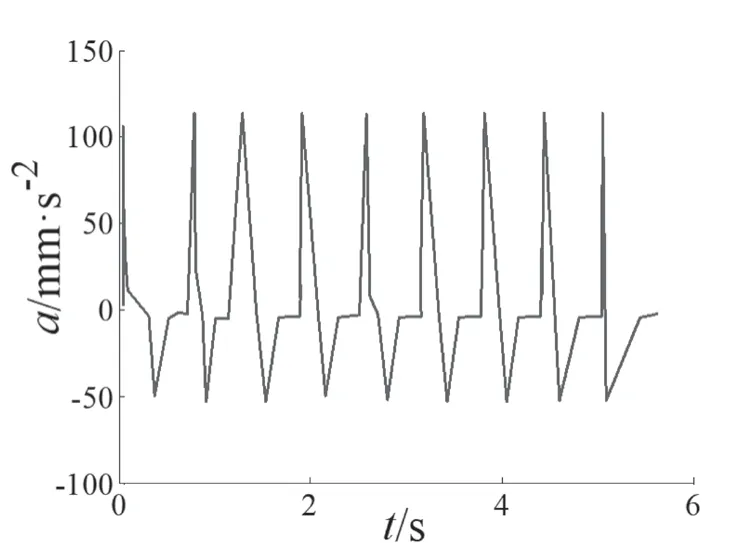

根据上述牵引机构的相关参数,然后通过计算得到该薄煤层采煤机的牵引速度变化情况,再根据牵引速度变化规律求得采煤机在行走过程中的加速度变化情况。图5为牵引速度随时间的变化情况曲线,其在130mm/s~150mm/s波动变化,具有较为明显的周期性波动变化,当摆线驱动轮与销排上销齿的啮合位置在圆弧段时,变化趋势呈现非线性的递减状态,当摆线驱动轮与销排上销齿的啮合位置在非圆弧段时,变化趋势呈现线性的递减状态。图6为牵引加速度a随时间的变化情况曲线,可以推断在摆线驱动轮与销齿啮合中牵引加速度瞬间出现两个峰值,第一个峰值出现在刚进入轮齿与销齿啮合时的位置,第二个峰值出现在轮齿与销齿的啮合点位于圆弧段与非圆弧段的过渡点位置。通过牵引速度和加速度的结果还能够进一步求得牵引机构附加的惯性力。

图5 牵引速度变化曲线

图6 牵引加速度变化曲线

3 结语

根据薄煤层采煤机结构特点,根据实际作业情况,采用逆向求解方法建立驱动轮与I型销齿的啮合方程、牵引速度脉动方程和牵引力脉动方程。牵引速度脉动率最大值和牵引力峰值出现在为-39mm和92mm,速度脉动率峰值为4.78%,牵引力脉动率峰值为8.69%,相对煤岩破碎载荷造成的波动较小。牵引速度在130mm/s~150mm/s波动,啮合位置在圆弧处变化趋势呈非线性,在非圆弧处呈线性,牵引加速度出现双峰值,分别位于啮合处和圆弧段与非圆弧段的过渡点位置。