防甩击悬挑混凝土牛腿施工技术*

2022-08-27汪宇雄

张 强,刘 军,汪宇雄

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广西防城港核岛安全厂房东、西、北外墙外侧扶壁柱8.700~17.600m标高区域内设有防甩击悬挑混凝土牛腿,共31个。牛腿作为主蒸汽管道的固定点,且结构自身需具备抗大飞机撞击的功能,因此,结构选用C50混凝土+HRB500E钢筋设计。防甩击悬挑混凝土牛腿伸出外墙最大长度为5.2m,牛腿高5.5m、厚1.6m,单个牛腿混凝土重约88.2t。牛腿混凝土总量约为603.4m3,钢筋约310t,安装有DN1 000, DN1 400的AW型和AZ型套管,单个套管长1 600mm、重达1.1t,共88个钢套管,套管总重达83t以上,牛腿剖面如图1所示。

图1 BSX厂房牛腿墩剖面(悬桃4 500mm)

核岛安全厂房北侧与常规岛之间7m宽间隙作为施工期间人员通行、设备引入、材料倒运的主通道,核岛防甩击悬桃混凝土牛腿在该区域共布置13个,若采用传统钢管架或塔架,在结构施工期间整个7m宽间隙主通道需封闭,无法满足项目整体施工目标要求。经分析,结合土建、安装等各单位的施工需求,该区域牛腿选用由φ219×6钢柱+可调托座+HW250×250×9×14型钢主梁+I20次梁+三角桁架+模板系统组成的支撑体系(以下简称“钢柱支撑平台”)。

防甩击悬挑混凝土牛腿类型及对应支撑体系类型如表1所示。牛腿分布于标高9.000~16.000m,为保证混凝土浇筑质量、提高钢柱支撑体系的安全富余量,牛腿混凝土浇筑高度方向采用2次施工与浇筑,首层浇筑高度约3.6m,剩余约1.9m一次浇筑,2次浇筑时间间隔需满足养护要求。

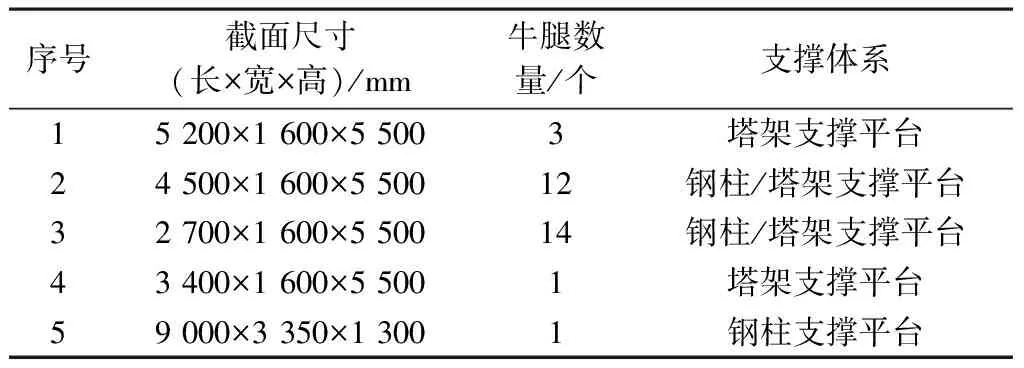

表1 安全厂房牛腿类型及对应支撑体系类型

2 防甩击悬挑混凝土牛腿施工

2.1 施工场地需求

钢柱支撑平台主要分布于厂房北侧7m宽间隙及西北角和东北角,涉及15个牛腿,钢柱立于已硬化的C35混凝土正式路面上,混凝土路面下方采用分层回填、分层压实,地基承载力特征值≥200kPa(即20t/m2)的结构回填料满足钢柱支撑平台承载力要求,路面标高约为-0.300m。

2.2 施工重难点分析及解决方案

针对核岛安全厂房防甩击悬挑混凝土牛腿外挑尺寸大、高度高、施工荷载大(立柱顶部支撑荷载可达131~168kN)预埋物项多且施工精度要求高,工期紧、任务重,场地狭小,地基处理工序繁琐,作业环境复杂多变等特点,项目从安全管理、质量管理、技术管理、工期合理安排、施工总平面动态管理、大体积混凝土质量控制、BIM技术的应用等方面入手、保证施工安全和质量。

2.2.1安全管理

实行项目安全周检并成立防甩击悬挑混凝土牛腿专项施工安全小组,现场设置专职安全员进行实时检测,事事跟踪落实,定期组织学习。实现了牛腿施工期间零事故,将生产安全事故和对环境造成的不利影响降低到合理、可行、尽可能低的水平。

2.2.2质量管理

由于核设施的特殊性,严格遵照HAF003(1991)《核电厂质量保证安全规定》、国际原子能机构(IAEA)发布的50-C/SG-Q《核电厂和其它核设施安全的质量保证》法规及其有关导则、现行ISO9001《质量管理体系》等要求,结合项目特点制定符合要求且具有可实施性的《质量保证大纲》《管理程序》《工作程序》,建立项目质量、质保管理体系,编制施工方案、质量计划、作业指导书,以此来指导现场施工;设置各级质量管理机构,配备足够数量的、高素质的质保、质控监督人员,加强过程监控检测措施。实现了牛腿施工质量零事故。

2.2.3技术管理

编制牛腿支撑安全专项施工方案,并经项目各部门会审,由项目总工程师、项目经理审批后上报至公司审查,最终由公司总工程师批准生效;上传IMS施工管理信息系统经工程公司、监理单位审核通过后,组织一、二、三级安全技术交底后方可实施。

2.2.4工期合理安排

由项目工程部牵头制定防甩击悬挑牛腿施工专项进度计划并组织各单位进行交底宣贯,成立牛腿专项施工小组,确保各施工任务按计划如期完成。

2.2.5施工总平面动态管理

结合现场施工环境,牛腿施工分批进行,优先启动7m宽间隙牛腿施工,预留时间窗口方便3,9,8号塔式起重机服务其他施工区域材料转运需求,根据施工进度逐一拆除或移位与牛腿施工碰撞的3,9,8号塔式起重机。

2.2.6大体积混凝土质量控制

1)钢筋绑扎 钢筋绑扎流程为:①安装里侧扶壁柱上预留套管对应的水平钢筋→②安装里侧竖向钢筋→③安装下部水平 U 形筋→④安装里侧水平箍筋(1层水平筋、1层水平箍筋)→⑤安装里侧竖向箍筋→⑥预留放置外侧竖向箍筋→⑦安装外侧下部水平箍筋→⑧预留放置外侧上部水平箍筋→⑨安装上部水平 U形筋→⑩安装外侧竖向、水平向预留箍筋→安装外侧竖向直段带弯拐钢筋→拉钩。

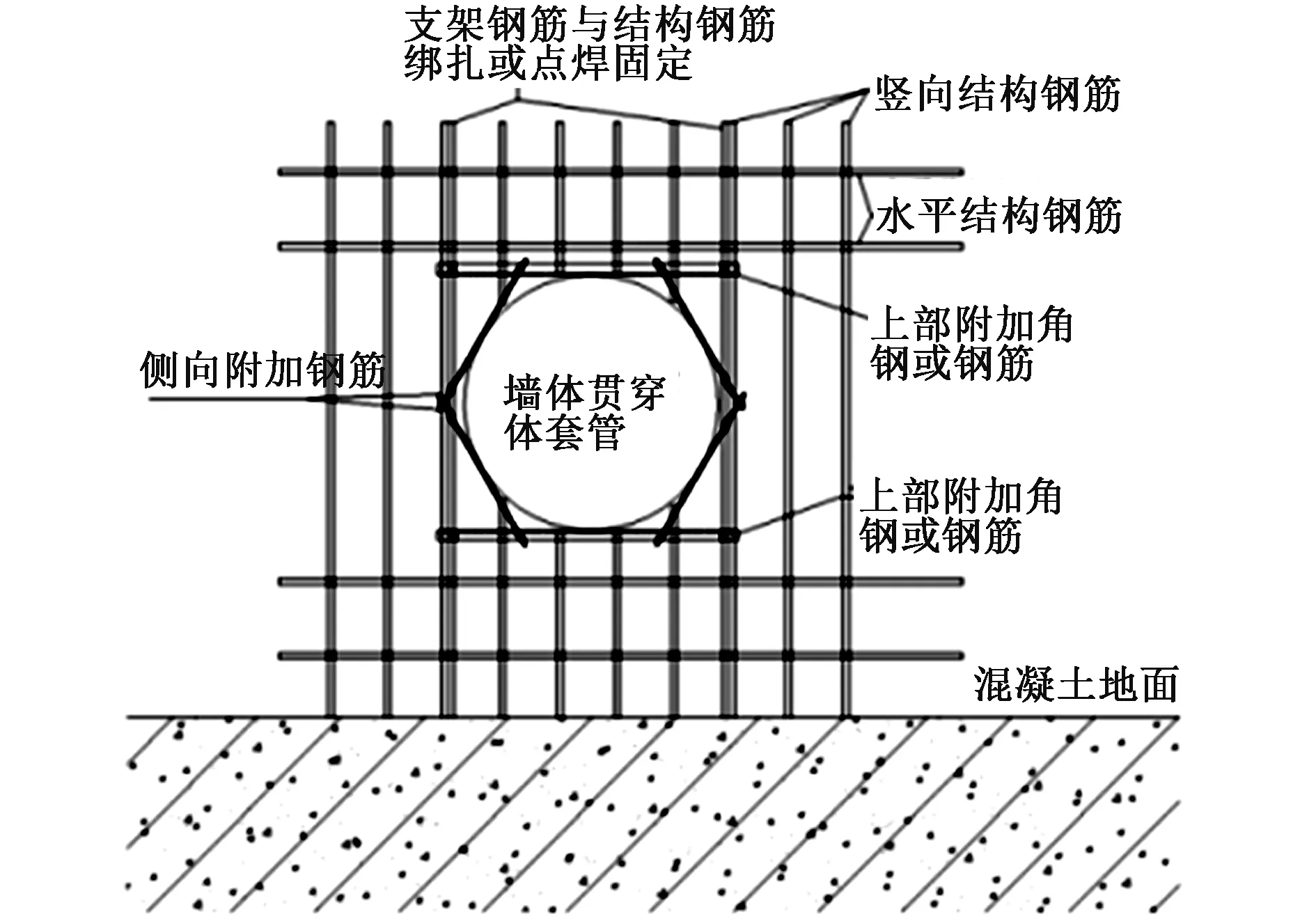

2)预埋件及套管安装 利用起吊设备、吊带、卸扣将贯穿套管放置于脚手架承重平台上。承重平台搭设至套管下缘,套管上方加设手拉葫芦,利用手拉葫芦配合塔式起重机将套管初步定位,用与结构钢筋型号相同的钢筋将贯穿套管井字形加固,套管顶部加固适当加密,调整至设计标高后,在套管顶部焊接横梁措施钢筋,然后根据实际位置焊接上、下部附加钢筋,利用上、下及侧向附加钢筋与墙体支架钢筋进行点焊制作成六边形固定框,将套管两端固定,防止混凝土浇筑过程中套管上浮,如图2所示。

图2 套管固定示意

3)模板安装加固 为防止牛腿在混凝土浇筑过程中发生侧移,采用钢丝绳+手拉葫芦配合将模板体系与外墙上的钢杯拉紧(见图3),在牛腿高度方向底部、顶部各设置1道。

图3 牛腿侧模防侧移加固措施

4)混凝土浇筑及养护 牛腿混凝土分2次浇筑,首次浇筑高度约3.6m,下料高度≤1.5m,分层浇筑高度≤400mm。采用φ30,φ50振捣棒快插慢拔且按作用半径的1.4倍均匀排布,即φ50振捣棒作用半径约为200~300mm,振捣间距为280~420mm;φ30振捣棒作用半径约为200mm,振捣间距为280mm。

在套管下部设置直径≥6mm钢筋制作的弹簧圈,并在套管底部开设振捣孔和观察孔进行跟踪查看,确保套管底部混凝土浇筑质量。

首层混凝土浇筑完成后,覆盖塑料薄膜与土工布进行保湿保温养护,带模养护时间≥7d,养护期间应保持混凝土表面湿润。拆模后应及时洒水或喷涂养护液进行养护,保湿养护的持续时间(带模养护和拆模后保湿养护时间之和)≥14d。

2.2.7BIM技术的应用

项目成立创新BIM小组,在牛腿施工前通过BIM模型模拟钢柱安装就位,牛腿主蒸汽管道系统、循环冷却水管道系统、电缆桥架等体系的安装,分析施工逻辑,检查防碰撞构件并及时通过设计进行调整优化,避免二次返工。

2.3 牛腿钢柱支撑平台施工

2.3.1平台选择

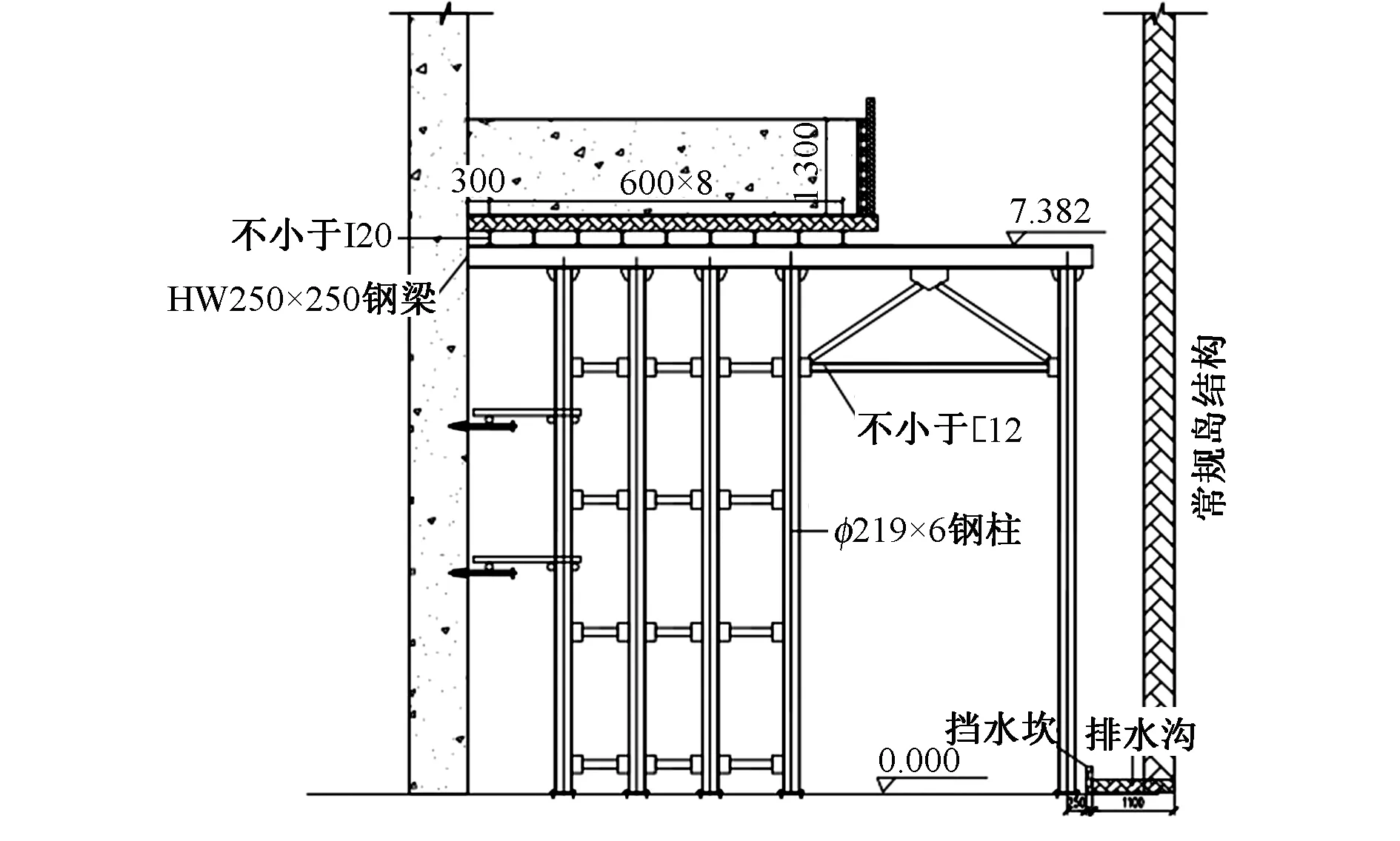

根据施工逻辑分析、各施工单位使用需求、施工场地使用需求及施工现场环境,经支撑平台设计验算对比分析,选用钢柱支撑平台作为牛腿模板支撑,届时作为后续管道、桥架安装施工平台,同时满足7m宽间隙主通道正常通行要求。位于悬挑牛腿底部区域的钢柱选用φ219×6钢管,靠近常规岛侧钢柱为I22,钢柱之间采用[12连接,主梁选用HW250×250×9×14型钢,次梁为I20;钢柱与主梁之间设置可调节支座;悬挑牛腿底部斜面选用I16,[10制作成三角桁架。

2.3.2构造要求

1)7m宽间隙牛腿下方支撑钢柱横距1 380mm、纵距≤1 100mm, 通道处钢柱纵距3 750mm,牛腿间钢柱间距≤4 000mm。 钢柱间水平拉杆、斜向拉杆选用不小于[12加固,主梁HW250×250×9×14南北向布置,次梁不小于I20、东西向≤600mm间距布置。钢柱支撑平台构造如图4所示。

图4 7m宽间隙钢柱支撑平台构造

2)水平牛腿下方支撑钢柱横距≤2 000mm、纵距≤1 100mm,通道处钢柱纵距3 750mm,钢柱间水平拉杆、斜向拉杆选用不小于[12加固,主梁HW250×250×9×14南北向布置,次梁不小于I20、东西向≤600mm间距布置。水平牛腿钢柱支撑平台构造如图5所示。

图5 水平牛腿下方钢柱支撑平台构造

2.3.3节点构造

钢柱节点构造主要包含钢柱分层间、钢柱间水平及斜向支撑、钢柱与支撑顶托间、支撑顶托与主梁间、主梁与次梁间等节点部位。

1)钢柱整体高度为7~9m,采用分层加工和吊装,分层高度≤4.5m,钢柱分层间通过6组≥4.8级M16普通螺栓连接(见图6)。

图6 钢柱分层间连接节点

2)钢柱间水平及斜向支撑通过钢柱耳板采用≥4.8 级M16普通螺栓连接(见图7)。

图7 钢柱间水平及斜向支撑连接节点

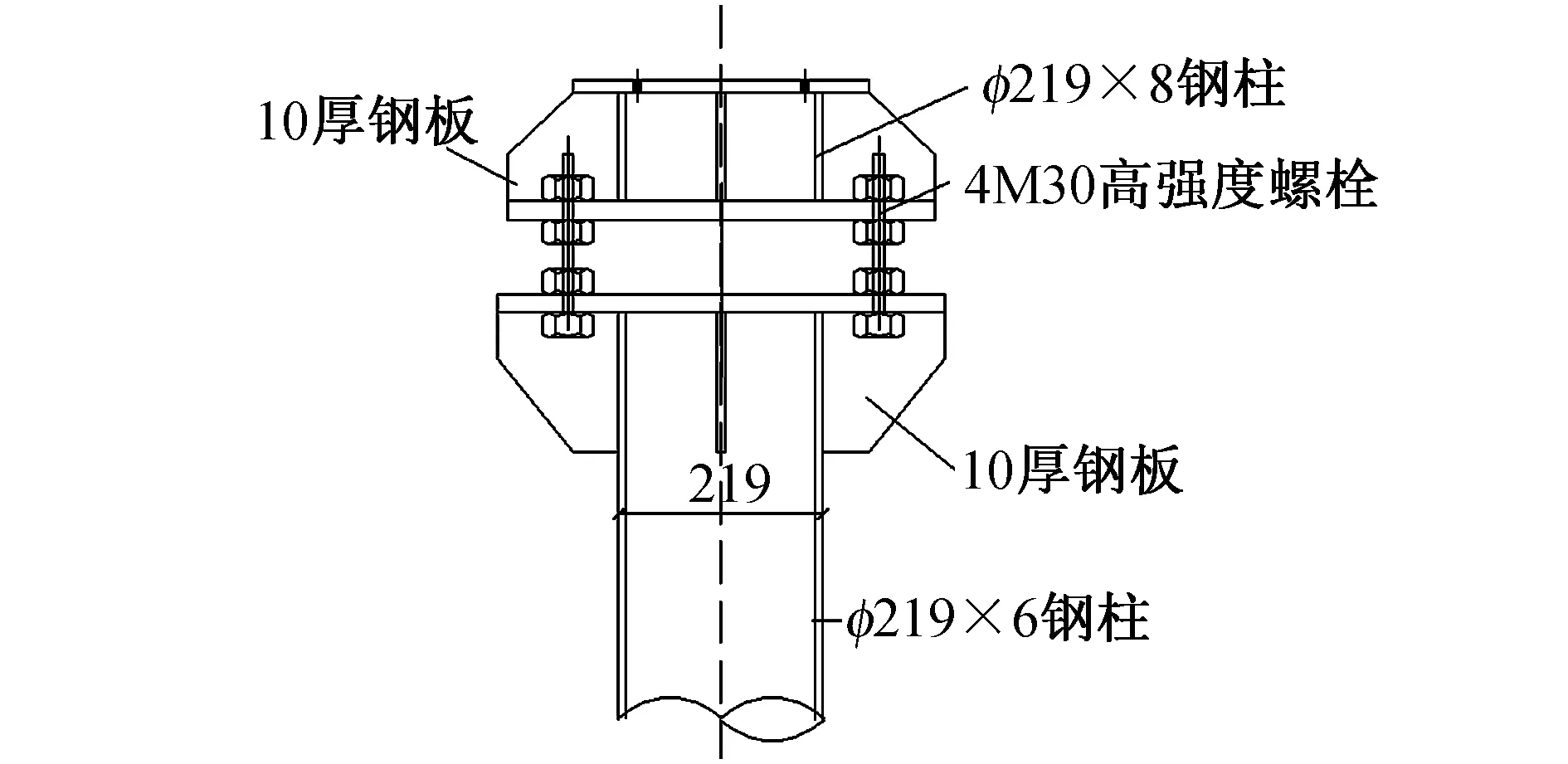

3)为便于调整及后续拆除支撑,在柱顶设置可调支座(见图8),可调支座由4套8.8级M30螺栓+焊接的钢构件组合而成。经压重试验数据分析可调支座承载力≥500kN。根据钢柱受力计算可知,牛腿单根支撑钢柱最大承压176kN,满足要求。

图8 柱顶可调支座立面

4)主梁HW250×250×9×14与钢柱顶可调支座通过4颗≥4.8级M16普通螺栓连接。

2.3.4连墙件设置

利用外墙钢杯+方通管(或槽钢)+对拉螺栓系统为支点,相邻支点焊接不小于∟50×5水平角钢,通过 ∟50×5 连墙角钢与钢柱耳板通过M16螺栓、水平角钢焊接固定,连墙件呈45°~60°夹角布置,间距≤5.5m,竖向设置≥2道。钢支撑平台连墙件节点如图9所示。

图9 钢柱支撑平台连墙件节点示意

2.3.5施工工艺流程

车间预制钢柱、斜撑等杆件→地面硬化处理(钢柱柱脚设置600mm×600mm×300mm混凝土支墩,底部设置2层间距≤200mm的HRB400E正交钢筋,允许偏差为0~5.0mm)→测量放线→钢柱安装(柱脚与地面支墩膨胀螺栓固定)→钢柱间水平及斜向支撑安装→钢柱顶部可调支座安装→主梁安装(钢梁与钢柱螺栓固定)→次梁安装→钢跳板铺设→标高测量及调整→三角桁架安装→铺设模板体系→验收。

2.3.6搭设

1)根据钢柱、钢梁及支撑杆件加工单进行制作加工。

2)钢柱在拼装场地利用≥25t汽车式起重机辅助,选用≥2根质量≥2t扁平吊带,分层组装成型。

3)根据钢柱排布图测量放线,混凝土地面不平整时进行适当打磨。

4)首层钢柱吊装 采用4点吊装受力,主吊索为额定荷载≥20kN的4根吊带,通过额定荷载≥20kN的卸扣缠绕在横梁或钢柱上作为吊点。

5)使用线锤、卷尺测量钢柱垂直度,首层钢柱垂直度按不大于±10mm控制。

6)2层钢柱吊装 同层吊装方式相同并利用连接杆铺设跳板作为施工通道。安全带系挂在已稳固的钢柱横梁、斜杆或安全绳上。

7)主梁吊装 HW250×250×9×14主梁南北方向布置,采用额定荷载≥20kN的2根吊带与额定载荷≥20kN的卸扣配合缠绕在钢梁上,就位于钢柱顶托上并采用螺栓固定。

8)次梁吊装 次梁间距严格按图纸要求排布,主、次梁间采用螺栓或点焊固定。次梁上满铺钢跳板作为施工操作平台。在平台外侧设置高度≥1.2m的防护栏杆和180mm高踢脚板,防护栏杆按要求设置安全网。

9)支撑顶标高测量及调整 调整钢柱可调支座以满足标高及平整度允许误差要求。

10)三角桁架安装 采用M16高强度螺栓通过外墙预留的对拉螺栓孔拉结固定,桁架间采用直径≥16mm措施钢筋固定。

2.3.7拆除

当同条件养护试块强度达到设计强度100%时组织拆除支撑,同时与安装单位确认该区域无管道安装作业后再行拆除。按先装后拆、后装先拆的原则逐层拆除。拆除流程为:调整钢柱可调支座螺栓降低高度→拆除三角桁架→拆除底模→拆除次梁→拆除主梁→分层拆除钢柱→材料转运。

3 结语

核岛安全厂房防甩击悬挑混凝土牛腿荷载最大约900kN,采用钢管支撑架,间距密集、现场搭设难度大、搭设周期长,影响牛腿施工进度。采用钢柱支撑平台设计方案,占地面积小,平台下方留设充裕的施工通道,保证了牛腿施工期间7m宽间隙主通道正常的人员通行、安装物项材料转运、设备引入等预期效果。钢柱支撑平台建安一体化、结构承载力大、安全稳定可靠、结构安拆便捷、可循环利用、合理优化施工逻辑、大幅缩减工期、提升整体建设效率等优点,对有类似结构形式的核电项目支撑体系的选用有一定的借鉴意义。