涉“源”化工装置灭火救援技术的研究

2022-08-27盛超

盛超

0 引言

所谓涉“源”化工装置是指因工艺要求在反应釜中安装放射源式料位计的装置,主要对腐蚀、剧毒、高黏度、易发生结晶、沸腾状或熔融状介质的物料进行实时检测,在化工生产过程中,具有举足轻重的作用,其工作性能的好坏,直接关系着生产的运行和产品的质量[1]。常用的γ射线放射源通常采用 Cs-137或Co-60两种同位素,正常工作状态下储存在铅质源罐内,发生火灾后,可能造成铅盒受损,放射物质泄漏。参照国际原子能机构的有关规定以及国务院第449号令《放射性同位素与射线装置安全和防护条例》规定,放射源对人体健康和环境的潜在危害程度,在没有防护的情况下接触,可能会造成放射性复合伤,对身体产生无法再修复的永久性损伤,甚至造成人员的死亡。

近几年,随着化工产业的不断升级和发展,全国多地出现涉“源”化工装置火灾,如 “1.7” 中石油兰州石化分公司储罐重大爆炸事故和“9.23” 中石化上海高桥分公司延迟焦化装置爆燃事故都涉及到放射源的存在,对现场救援人员存在较大的潜在风险。

1 化工企业中常见涉“源”装置

1.1 聚乙烯生产装置

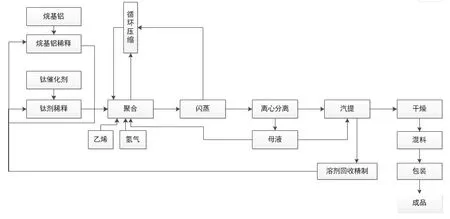

聚乙烯生产工艺主要是由乙烯单体经过聚合而制成高分子有机聚合物,广泛应用于塑料加工以及塑料薄膜、中空作业及纸制品、纤维和其他日用塑料杂物等,工艺流程如图1所示。聚合反应器的下部一般设有检测聚乙烯初成品的γ射线料位计[2](Cs-137或Co-60),见图2。

图1 聚乙烯生产工艺流程

图2 聚乙烯生产装置核检测仪

1.2 聚丙烯生产装置

聚丙烯生产工艺主要是由丙烯聚合制得热塑性树脂,广泛地应用于玻璃纤维制品、医疗器械、汽车、化工容器以及各种食品、医药产品的包装,工艺流程如图3所示。聚合反应器的下部一般设有检测聚丙烯初成品的γ射线料位计[3](Cs-137或Co-60),见图4。

图3 聚丙烯生产工艺流程

图4 聚丙烯生产装置核检测仪

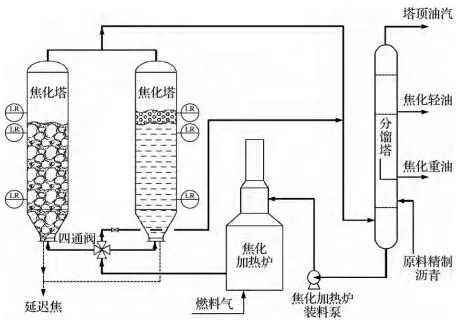

1.3 延迟焦化装置

延迟焦化技术是我国炼油生产企业生产轻质石油焦的主要关键技术手段,是渣油深入加工过程中的一种重要方法,工艺流程如图5所示。整个工艺中最为关键的一步是准确监控焦炭塔的物料位置,目前选择较多的方法是γ射线料位(Cs-137或Co-60)[4],见图6。

图5 延迟焦化生产工艺流程

图6 延迟焦化装置核检测仪

1.4 连续重整装置

连续重整是一种石油二次氧化加工的关键工艺,利用氯化铂金和Pt-Re双金属作为催化剂,在高温下使得石油分子发生连续重排异构,增加烃和芳烃的聚合产率,提高汽油中的高辛烷值,工艺流程如图7 所示。其中催化剂的连续再生是连续重整装置中的一个关键环节,催化剂的数量根据生产工艺被严格控制,目前采用较多的是利用γ射线放射性[5](Cs-137或Co-60)仪表进行监测,见图8。

图7 连续重整生产工艺流程

图8 催化剂连续再生装置核检测仪

1.5 煤气化装置

煤气化是指使用煤或者焦炭、半聚焦等各种固体燃料在高温、常压或者加压的条件下与其他气化剂进行反应,转变成为气体的副产物及少量废弃渣子的过程,以干煤粉为主要原料制合成气的工艺流程如图9。放射性监测仪主要用于煤气化生产设备的大型煤粉燃料锁斗和燃料罐等设备的放射检查[6](Cs-137或Co-60)。根据锁斗或燃料罐的工作直径不同,选择的放射物质有所不同,见图10。

图9 干煤粉制合成气生产工艺流程

图10 煤粉燃料锁斗核检测仪

2 涉“源”化工装置火灾危害性及处置难点

2.1 火灾危害性

石油化工装置和煤化工装置的中上游物料一般都具有易燃、易爆、有毒、腐蚀等特性,各种反应容器工艺流程都是在高温高压的情况下进行,对自动连锁控制、人员操作及安全管理等方面要求高,稍有不慎易引发火灾爆炸事故,引发连锁反应进而导致大规模立体火灾。另外,煤化工装置有粉尘爆炸的危险,其中煤气化装置涉及“固、气、液”三相转变[7][8]。

以上五种涉“源”化工生产装置除具备上述共同的火灾危险性外,最主要的还是因为其运用不同的放射性同位素作为物料或催化剂定量的检测计量工具。在发生火灾后,屏蔽放射物质的外铅盒受高温烘烤导致破坏。发生爆炸后,铅盒和放射物质被到处抛洒,无法第一时间进行回收处置,对现场作业人员和救援人员存在极大的辐射风险。

2.2 处置难点

2.2.1 检测困难,第一时间难以准确定位

目前化工企业中配备的核检测仪多为常规探伤仪,主要用于企业日常生产中对固定点位料位计的巡检和探伤。发生火灾、爆炸等事故后,企业人员和消防救援人员无法第一时间进入核心区域,对料位计的位置和受损情况进行检测,一旦铅盒破损,放射物质随冷却水流淌扩散,对现场救援人员存在极大的潜在风险。

2.2.2 物料复杂,第一时间难以定性定量

化工生产从原料到产品,包括工艺过程中的中间体、半成品、溶剂、添加剂、催化剂等,大多数属于易燃可燃性物质,这些物料又多以气体和液体状态生产或存储,发生火灾后无法第一时间确定事故单元的物料种类和数量。

2.2.3 工艺复杂,第一时间难以采取有效的工艺处置措施

生产过程中需要高温、高压、低温、深冷、真空等工艺技术实现,厂际之间、厂际与罐区之间、储罐之间、装置之间、装置与单元工序之间联系紧密,发生事故后要充分研判分析上下游之间的供应联系,无法第一时间对事故单元启动停车作业,同时厂区内各类管线纵横复杂,管道内物料多样,可能引发厂区内同时出现多处火点。另外,位于管廊架上与控制室相连的光纤被损毁,远程控制和监控监测失效,诸多原因导致火势无法在第一时间得到有效控制。

2.2.4 现场复杂,第一时间难以采取高效的消防处置措施

化工装置火灾往往伴随高温火焰、高压气体、爆炸殉爆、负压真空等风险。消防力量到场后,往往是地面火、立体火、压力喷射火、有毒气体泄漏以及压力罐受烘烤、放射物质安全性无法确定等多种情况共存,需要指挥员的综合研判分析,合理科学地部署阵地,视情采取“先地面后立体”“三叠加、三梯次”“紧急撤离”等战术战法,科学处置同时避免指战员的伤亡。

3 涉“源”化工装置火灾处置流程及注意事项

3.1 放射源的定位及转移

带放射源的化工装置发生火灾或爆炸事故后,要第一时间确定放射源的数量、位置以及外保护铅盒是否受损。若铅盒严重受损、放射源裸露,如2010年兰州石化公司“1.7”爆炸事故中,在巨大的爆炸冲击下,造成放射源发生泄漏并多处飞散,侦查工艺人员需要及时做好安全防护,携带高效的同位素检测仪和同位素放射源安全转移装置,在工艺技术人员的配合下,按照先外围后内部的顺序进入框架搜索,确定放射性释放源头,对放射性污染进行压制、转移,必要时请求中国核应急救援队等专业队伍到场协助处置。

3.2 工艺处置措施

化工装置事故的工艺性处置往往是为了快速有效地控制和减少灾情,达到治本增效的目标,在确定放射源安全的前提下,根据现场情况可采取以下工艺措施对事故装置进行优先处置:紧急停车、泄压防爆、关阀断料、工艺控制、倒料输转、切断外排等。

3.2.1 紧急停车

视情采取单体设备、设备单元、事故装置、邻近装置、全厂性生产系统的停车措施,防止连锁反应。

3.2.2 泄压排爆

装置系统超压,应打开紧急放空线,将超压气体排入火炬管线或现场直排泄压等措施,防止设备或系统超压爆炸。

3.2.3 关阀断料

关闭与事故设备或装置关联的管线阀门,切断物料来源,必要时采取输转介质和系统氮气(蒸汽)吹扫置换等措施。

3.2.4 工艺控制

根据灾情发展,视情注入氮气(蒸汽)控制燃烧。如对负压工艺系统,接入氮气保持正压,防止塔釜设备负压回火爆炸;对事故和系统接入氮气抑制燃烧,防止系统温升超压等方式。

3.2.5 倒料输转

对发生事故或受威胁的单体设备、生产单元内的危险物料,转移至安全的储罐中,减少事故区域危险源。

3.2.6 切断外排

装置火灾爆炸一时难以控制时,应考虑对装置区雨排系统、化污系统、电缆地沟、物料管沟实施封堵,切断灭火废水外排。

3.3 消防处置措施

消防救援工作力量抵达现场后,首先要进行复核确认放射源的类别、数量、位置及受热辐射影响等情况,具备转移条件的要利用放射源收集器进行转移,不具备转移条件,要部署力量进行保护,已经破裂的,要扩大警戒范围,如果放射源在着火部位要拉开安全距离,禁止抵近作战,同时不能接触放射部位的冷却水,防止水中携带放射物质。在确认放射源安全的前提下,可采取以下措施对其进行有序处置:灾情侦查、分析研判、冷却控制、驱散稀释、强攻灭火、洗消监护等。

3.3.1 灾情侦查

通过调取厂区平面图、事故部位工艺流程图等相关基本图纸,查看中控室DCS控制系统、询问厂方技术人员,利用各类侦检器材等手段,实施全方位、全时段侦察,密切监视装置在火灾状况下的工况。

3.3.2 分析研判

根据事故发展状态、运行状态参数,着火泄漏装置物料、气象条件,研判灾害现场着火爆炸等潜在灾情风险,选择相应的工艺和消防处置措施。根据现场动态检测监控信息,适时调整警戒范围及救援行动方案。

3.3.3 冷却控制

对受火势威胁的高大的塔、釜、反应器应分层次布置冷却阵地,从上往下均匀冷却,防止上部或中部出现冷却断层;着重对受火势成的框架结构、设备装置承重构件进行冷却保护。

3.3.4 驱散稀释

对泄漏扩散的可燃、有毒气体区域,设置水幕分隔、稀释阻隔,降低爆炸、毒害危险,阻隔向邻近区域扩散;对于聚集在封闭或半封闭区域的可燃气体,通过自然通风或机械送风进行驱散。

3.3.5 强攻灭火

针对连续重整、延迟焦化等立体装置火灾,可采用“全泡沫战术”,装置底部围堰流淌火按照“局部泡沫”布设力量处置;通过高喷车强释放泡沫落体叠加围堰泡沫层厚度,形成“上、中、下”灭火作战态势,直至工艺系统和现场确认温度下降至安全范围。

3.3.6 洗消监护

事故处置结束后,要对现场进行清理,并对人员和器材装备进行专业洗消,污水要进行放射元素检测并安排参战人员要到指定医院进行体检。现场移交事故单位,必要时安排力量对现场进行监护。

3.4 注意事项

确定放射源数量、位置以及外保护设施是否受损,如铅盒受火势烘烤受损或情况不明,首先要利用核放射探测仪进行探测确认,有条件可将放射源转移,同时要注意框架流下的消防水,防止水中携带放射物质,对现场参战人员造成伤害。

严格落实个人安全防护工作,简要概括为“防火、防爆、防毒、防冻、防灼伤、防辐射”,同时要注意硅粉、颜料等超细粉尘对呼吸道、肺部的吸附伤害。

严格贯彻落实作战现场“一机制两规程”安全管控措施,指定专人对现场情况进行实时监测和分析,根据分布式控制系统显示的工况,着火设备的燃烧颜色、压力和声响等情况,预判各种险情可能发生的概率和可能性,提前发出撤离或避险信号,避免现场救援人员的伤亡。

4 结束语

涉“源”化工装置事故的处置要引起灭火救援人员的高度重视,要加强日常熟悉演练,熟练掌握各类工艺的特点和放射源所在位置以及事故应对处置措施,提升识险、避险和处险的能力,在处置此次事故时真正做到安全处置、科学处置、高效处置和环保处置。