载体焙烧温度对RuO2/Al2O3-TiO2催化HCl氧化性能的影响

2022-08-25高明明万克柔张炳亮郑金欣

高明明,程 杰*,张 威,万克柔,张炳亮,晁 哲,郑金欣

(1.陕西省催化材料与技术重点实验室,陕西 西安 710201;2.西安市催化材料与技术重点实验室,陕西 西安 710201; 3.西安凯立新材料股份有限公司,陕西 西安 710201)

随着经济发展,有机氯和无机氯消耗逐渐增加,其中聚氯乙烯(PVC)为最大的耗氯产品,环氧氯丙烷及聚氨酯等的生产也会用到大量氯气。氯碱行业一直以来存在氯化氢过剩难题,目前,氯化氢转化为氯气的方法主要有电解法、直接氧化法和催化氧化法,其中催化氧化法因其过程简单、低能耗、安全、高效等优点,应用广泛[1-2]。

氯化氢催化氧化制氯气,关键在于催化剂的制备。报道的催化剂按活性组分分类,主要有铜、铬、钌、铈和钒等,目前以日本住友化学工业株式会社钌系催化剂最为成熟,在工业生产中应用广泛,但存在价格昂贵、寿命短问题,为此,通过载体及催化剂制备方法改进提升催化剂性能或降低金属含量仍显重要[3-5]。

采用与RuO2同晶系金红石的TiO2复合SnO2作为载体,利用同晶体结构,焙烧过程同晶体界面发生化学键合形成新的外延生长结构,能够显著提升RuO2稳定性和活性[5-8]。本文采用共沉淀-机械混合法制备Al2O3-TiO2复合载体,经不同温度焙烧后湿法浸渍RuCl3活性组分溶液制备催化剂RuO2/TiO2-Al2O3,考察焙烧温度对载体晶体结构和催化剂活性的影响。

1 实验部分

1.1 Al2O3-TiO2复合载体的制备

Al2O3-TiO2复合载体采用共沉淀-机械混合法制备,以硝酸铝为前驱体,取一定量硝酸铝,加纯水溶解,置于水浴锅恒温80 ℃下逐滴加入浓度为20%的氨水溶液,控制终点pH=7,恒温稳定搅拌1 h。取一定量偏钛酸,与制备好的铝溶胶机械混合,加入少量甲基纤维素粘接剂,捏合均匀至胶团状,挤条机挤条成型,不同温度下焙烧得Al2O3-TiO2复合载体。

1.2 催化剂制备

称取一定量RuCl3前驱体,加盐酸和热水溶解,控制固液比1∶1,将复合载体加至RuCl3浸渍液中常温吸附12 h,冷风吹干至催化剂前驱体表面无明显水分,放入烘箱120 ℃烘干,280 ℃焙烧6 h得成品催化剂,标记为RuO2/TiAl-x,x为载体焙烧温度。

1.3 催化剂表征

XRD表征采用Bruker D8 Advance型衍射仪,Cu Kα,工作电压40 kV,工作电流10 mA,扫描步长0.02°,扫描速率5°·min-1,扫描范围10°~80°。

比表面积检测在美国Micromeritics公司ASAP2020型吸附仪上采用N2吸附法进行,样品在200 ℃下真空预处理3 h,然后在-196℃下进行吸附-脱附实验。

金属分散度采用日本BELCAT Ⅱ型全自动化学吸附仪测定,Ar氛围120 ℃样品预烘干,切换10%H2-90%Ar混合气,升温至300 ℃还原,Ar氛围降温后切换10%H2-90%He混合气,吹扫,脉冲次数60。

H2-TPR实验在天普仪器公司TP-5000通用型化学吸附仪上进行,称样50 mg,Ar氛围下200 ℃预处理1 h,降至50 ℃,通入10%H2-90%Ar的混合气,开始程序升温还原至500 ℃,升温速率10 ℃·min-1,TCD检测器测定还原过程耗氢量。

1.4 催化剂性能评价

采用固定床反应器对催化剂性能进行评价,反应管内径3 mm,反应管高度60 mm,催化剂装填量为3 g,催化剂装填在反应管中部恒温段,上下两端采用石英砂填装。

反应产物用KI溶液吸收后,用碘量法及酸碱滴定法测定生成的氯气及未反应的氯化氢,计算氯化氢转化率(XHCl):

2 结果与讨论

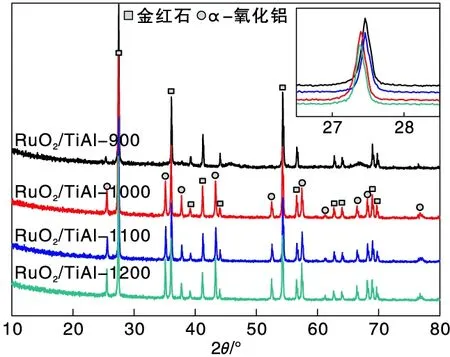

2.1 XRD

载体焙烧温度对催化剂晶体结构的影响如图1所示。由图1可知,经不同温度焙烧载体制备的催化剂中未出现RuO2特征衍射峰,表明Ru物种在载体表面呈高度分散状态。RuO2/TiAl-x催化剂中特征峰主要以金红石相TiO2和α-氧化铝晶型呈现,且随着焙烧温度升高,相应的金红石相TiO2和α-氧化铝特征衍射峰强度增加,结晶度提高。催化剂RuO2/TiAl-1000和RuO2/TiAl-1100中Ti(110)的衍射峰均位于27.5°,与RuO2(110)的衍射峰位置27.6°接近,RuO2与TiO2之间晶格匹配度高,RuO2(110)易于在TiO2(110)表面形成稳定的纳米薄层[9-11]。

图1 催化剂RuO2/TiAl-x的XRD图Figure 1 XRD patterns of the RuO2/TiAl catalysts

2.2 N2吸附-脱附

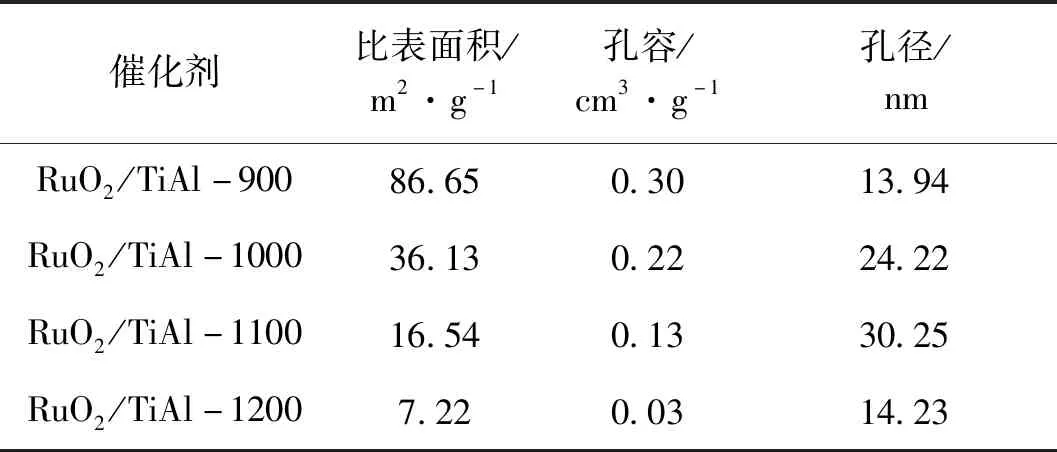

载体焙烧温度对催化剂孔结构的影响如表1所示。

表1 催化剂RuO2/TiAl-x孔结构参数Table 1 Pore structure properties of the RuO2/TiAl catalysts

由表1可知,随着焙烧温度升高,催化剂比表面积逐渐下降,孔径先增加后降低。焙烧温度增加至1 100 ℃,催化剂比表面积降低至16.54 m2·g-1,孔径增加至30.25 nm,继续升高焙烧温度,比表面积继续降低,孔径下降明显。高温焙烧,复合载体中Al2O3和TiO2晶粒团聚变大,结晶度增加,载体微孔减少,比表面积降低,孔径变大,温度过高,孔道高温下发生坍塌,孔道堵塞,导致比表面积和孔径降低显著。

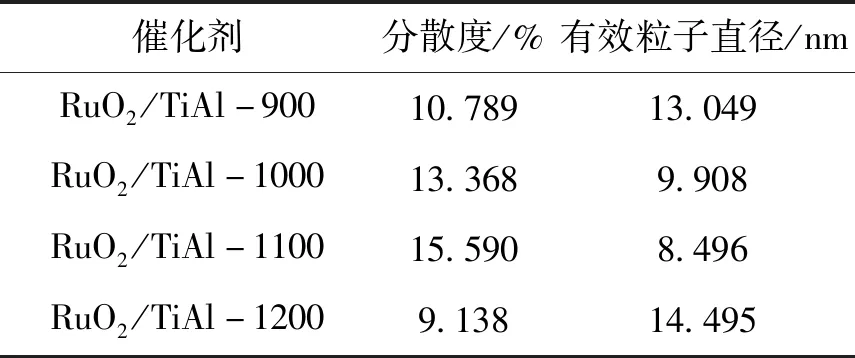

2.3 CO-TPD分散度

载体焙烧温度对催化剂金属分散度的影响如表2所示。由表2可知,在焙烧温度1 100 ℃下制备的催化剂分散度最高,金属Ru有效粒子直径最小,与XRD中(110)晶面结论相一致。

表2 催化剂RuO2/TiAl-x金属分散度Table 2 Metal dispersion parameters of the RuO2/TiAl catalysts

2.4 H2-TPR

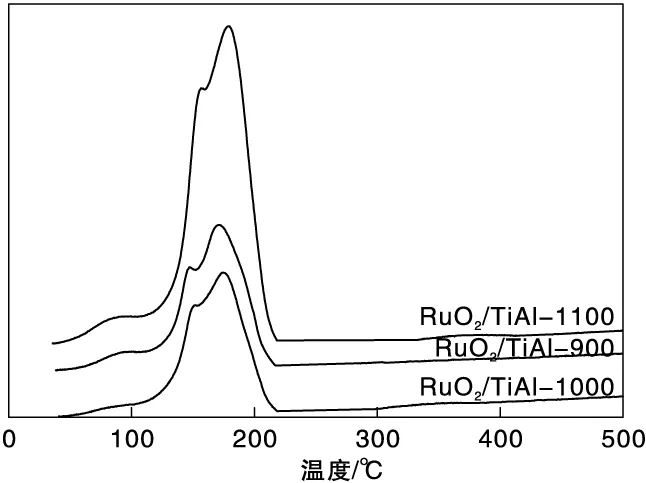

催化剂程序升温还原谱图如图2所示。

图2 催化剂RuO2/TiAl-x的H2-TPR谱图Figure 2 H2-TPR patterns of the RuO2/TiAl catalysts

由图2可知,催化剂H2-TPR中共出现三个特征衍射峰,RuO2/TiAl-900三个出峰位置分别在94.83 ℃、147.58 ℃和171.68 ℃,RuO2/TiAl-1000分别在95.89 ℃、151.01 ℃和173.57 ℃,RuO2/TiAl-1100分别在99.52 ℃、156.59 ℃和179.17 ℃,随着载体焙烧温度增加,RuO2与TiO2之间晶格匹配度增强,金属分散性好,RuO2与载体相互作用力增加,还原温度上升,对应催化剂还原峰向高温偏移。

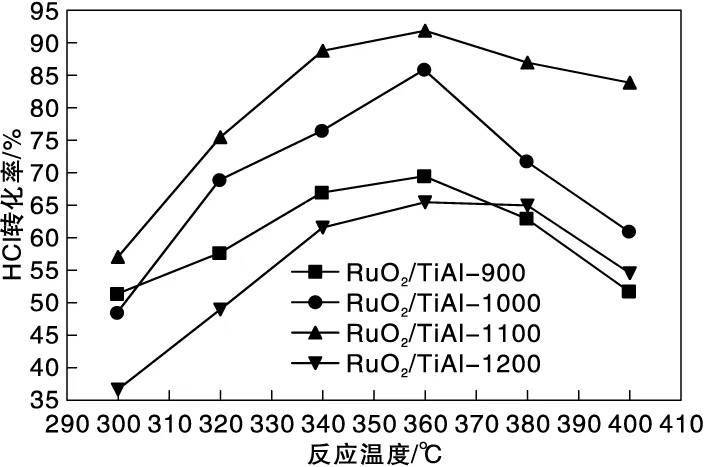

2.5 RuO2/Al2O3-TiO2催化剂催化性能

在反应温度(300~400) ℃、V(O2)∶V(HCl)=1∶1和HCl空速1.1 h-1的条件下,RuO2/Al2O3-TiO2催化剂催化氧化HCl活性如图3所示。从图3可以看出,采用1100 ℃焙烧载体制备的催化剂在反应温度区间内HCl转化率最高,且表现出较优的耐高温活性。Al2O3-TiO2载体上Ru金属分散度与HCl转化活性息息相关,RuO2与载体中TiO2之间晶格匹配度越高,RuO2在载体表面分散更加均匀,晶粒尺寸小,分散度越高[11-12]。催化剂表面存在更多的配位不饱和氧原子(Obr)和钌原子(Rucus),从而增加催化反应活性位点,提高催化反应活性[13]。

图3 RuO2/Al2O3-TiO2催化剂催化氧化HCl活性Figure 3 Catalytic activity of the RuO2/Al2O3-TiO2 catalysts for oxidation of HCl

3 结 论

Al2O3-TiO2复合载体经高温焙烧后主要以金红石相TiO2和α-氧化铝晶型呈现,且随着焙烧温度升高,相应的金红石相TiO2和α-氧化铝特征衍射峰强度增加,结晶度提高。经1 100 ℃焙烧载体制备的催化剂RuO2/TiAl-1100中Ti(110)的衍射峰均与RuO2(110)的衍射峰位置接近,RuO2与TiO2之间晶格匹配度高,RuO2(110)易于在TiO2(110)表面形成稳定的纳米薄层。催化剂分散度最高,金属Ru有效粒子直径最小,RuO2与载体相互作用力增加,在反应温度区间内HCl转化率最高,且表现出较优的耐高温活性。