废弃钻井液减量化技术探讨

2022-08-25崔树清黄博华

崔树清,黄博华

(中国石油华北油田公司,河北任丘 062552)

据统计测算,在不发生井下复杂的情况下,平均一口测深4 000 m的215.9 mm井眼,产生的钻屑等固体废物超过600 m3,产生的废液量大于850 m3。以某油田为例,按年钻井进尺110×104m测算,年产生固废16.5×104m3,废液23.4×104m3。随着勘探开发的不断发展,产生大量钻井废弃物,制约了石油工业清洁生产的发展进程,增加了环保工作负担。随着国家循环经济的发展,特别是新《固体废物污染环境防治法》的颁布实施,国家对固废管理愈加严格、规范。推进废弃钻井液减量化技术,从源头减少废弃钻井液的产生显得尤为重要。

1 钻井泥浆不落地处理存在的技术缺陷分析

钻井液用于钻井过程中循环携带岩屑,对安全高效钻井起着非常重要的作用,被誉为“钻井的血液”。废弃钻井液的主要来源包括:在钻井过程中因调整钻井液性能或改变钻井液体系而排出的钻井液、振动筛等固控系统分离脱除的钻屑、处理井下事故复杂排出的钻井液、固井作业排放出的被水泥浆污染的钻井液、为应对井控险情而储备的重浆等。

为实现清洁钻井,目前国内油气田企业对废弃钻井液的处理方式由过去的泥浆池固化填埋逐渐被钻井泥浆不落地处理[1,2]技术所替代。所谓泥浆不落地技术,又称“钻井废弃物随钻处理技术”。该技术是在钻进过程中通过配套的随钻处理设备和添加相应的处理药剂,使废弃钻井液实现不落地无害化处理。钻井废弃物随钻处理设备和工艺一般包括废弃物收集单元、破胶脱稳单元、固液分离单元、污水处理单元四部分。钻井过程中产生的废弃泥浆、岩屑通过收集单元被收集后,添加化学药剂进行破胶脱稳、絮凝分离,进入固液分离单元通过压滤设备进行固液分离。固液分离后形成的固废(泥饼)可与黏土、水泥按比例掺和用来烧砖或填埋,分离出的滤液水经吸附过滤等预处理工艺后可用于再次配浆或油田回注、回灌安全地层、达标排放。

钻井废弃物随钻处理技术替代了传统的泥浆坑,有效降低了废弃钻井液带来的环保风险,有利于保护生态环境;同时,也减少了井场占地面积,节约了一定的土地征用费。近年来,泥浆不落地技术在各油气田企业得到广泛的推广应用,但现阶段该技术仍存在以下问题尚未得到有效解决:

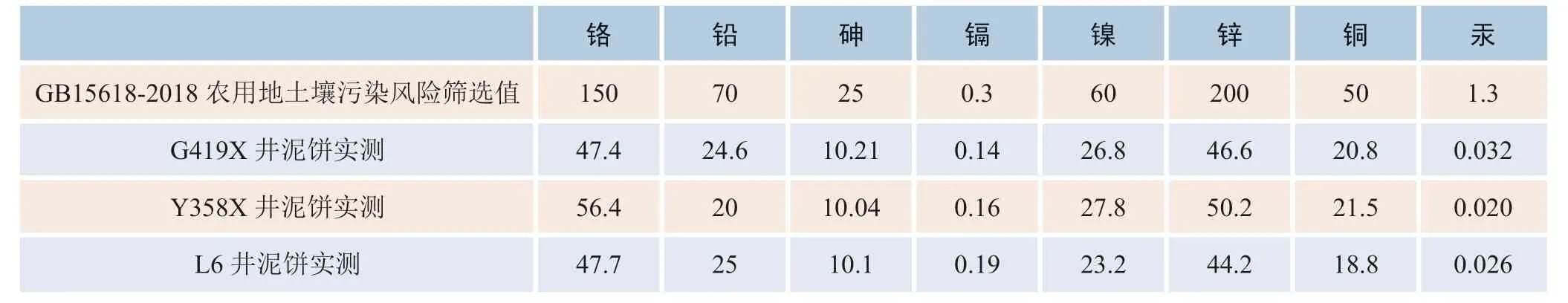

(1)固液分离后固相泥饼处置。钻井泥浆不落地处理后的固相尽管主要指标能够达到GB15618-2018《土壤环境质量农用地土壤污染风险管控标准》(试行)要求,具体见表1,但仍属于一般工业固体废物,不能随意丢弃、散落。目前,各油气田正在积极探索用于机械化制砖、铺路或其它建筑用途的可行性,但技术还不成熟,工业化推广应用尚须时日。近年来,该油田采用填埋场集中填埋处理,有效规避了大量固相泥饼露天存放可能带来的二次污染风险,但每一口井产生的固相泥饼需要长距离拉运至填埋场进行二次无害化处置,大幅增加了处置成本。

表1 华北油田固液分离后固相泥饼的主要指标

(2)固液分离后的废水处置。现有技术条件下,固液分离后的废水尚达不到《地表水环境质量标准》(GB3838-2002)Ⅲ类排放要求,化学需氧量、总磷、总氮等指标超出基本限值。因此,需要将钻井现场处理后的废水拉运进入污水处理系统进行二次处理,或拉运至附近的联合站(集中处理站)进入联合站污水系统,增加了拉运成本和联合站运转负荷。

(3)建井周期延长。一是开钻前不落地处理设备需要在钻井设备安装就位后再进行安装,即:钻井设备安装就位后不能立即开钻,不落地处理设备的安装需要1~2天,从而延长了正常开钻时间;二是在浅层大井眼钻速快的井段,目前不落地设备的正常处置能力尚不能满足快速钻进要求,有时会出现控制机械钻速等不落地处理的情况。例如持续大雨造成道路受阻,由于临时储存固液分离后废水的储罐装满后不能及时拉运,往往会影响正常钻进,甚至造成污水外溢等较大环保隐患。

2 废弃钻井液减量化技术

为实现钻井清洁生产,一方面需要不断加强钻井泥浆不落地处理技术的改进完善[3],另一方面需要从废弃钻井液减量化入手,从源头控制减少废弃钻井液的产生量。废弃钻井液减量化是指利用各种技术手段减少钻井施工过程中废弃钻井液的产生,达到源头治理的目的。废弃钻井液减量化应从水基钻井液固相控制和重复利用、钻井液集中配制以及开展清洁钻井液技术攻关、推广应用井筒新技术等方面入手。

2.1 水基钻井液固相控制和重复利用技术

钻井液性能指标直接关系到安全高效钻井,由于钻井钻遇的地层具有多样性、复杂性,不同地层所用配浆材料和处理添加剂各不相同。因此,钻井液体系和添加剂的多样性制约了钻井液的重复利用。

影响水基钻井液重复利用的因素主要有:(1)钻井液中的高分子聚合物类材料在循环过程中与钻井液中的固相颗粒吸附结合形成胶体,该胶体由井口到井底长时间在较高温度下循环流动、携带岩屑,长链高分子受剪切力作用发生断裂。同时,一般情况下由于钻井液使用和储存需较长时间,导致钻井液中的大分子发生降解,使钻井液各项指标降低,不能满足重复再利用的性能要求;(2)各类盐离子分布不均衡,例如在使用过的氯化钾聚合物钻井液中,由于钾离子较氯离子更易吸附于黏土上,导致钾离子减少、氯离子相对较多,影响了其原有性能;(3)使用过的钻井液中固相含量往往较多,主要是重晶石、石灰石等加重材料以及钻井岩屑等劣质固相,特别是经过长时间循环,亚微米级固相颗粒较多;(4)使用过的钻井液经过长时间存储可能滋生细菌,造成钻井液变质。

2.1.1 充分应用固控设备处理废弃钻井液

固相含量高是制约水基钻井液重复利用的重要因素之一。振动筛作为一级固控设备,用于筛除粒径在250 μm以上的固相颗粒,振动筛布的选择直接关系到进入钻井液中固相颗粒的粒径范围[4,5]。因此,在确保不跑浆的前提下,应尽可能选用小孔径筛布。一般情况下,121/4〞井眼可选用不小于140目的筛布,81/2〞井眼应选用不小于170目的筛布,筛除尽可能多的固相颗粒。二级固控设备主要是水力旋流器如除砂器、除泥器,它能筛除粒径大于64 μm的固相颗粒,旋流器的配置数量及其有效性直接关系到二级固控效果。因此,在现有技术条件下,现场应合理优化配备固控设备,做好日常维护保养,确保固控设备处理效能最大化。

该油田在杨税务潜山带深井钻探过程中,根据钻井液体系、钻遇地层岩性特点合理优化固相控制技术,合理配备振动筛、除砂器、除泥器、除气器等固控系统,强化固控设施日常管控。钻进及循环过程中振动筛、除砂器24小时满负荷运转,并确保除砂效果良好;除泥器根据钻遇地层情况确保开动率不低于80%;钻进过程中离心机每天开启不低于8小时。固控技术的应用,有效净化了钻井液,提高了井眼清洁程度,减少了废弃钻井液产生量。根据该区域废弃钻井液拉运数据统计,AT4X等3口预探井平均每米进尺钻井固废产生量0.29 m3,较该区域同类井每米进尺减少0.09 m3,3口试验井累计减少废弃钻井液产生量达1 620 m3。

2.1.2 防腐处理

废弃钻井液中存在大量厌氧型微生物,用于调整钻井液性能的各类添加剂更容易被微生物降解(尤其是功能性官能团),从而使添加剂降低或失去原有功能。由于微生物大多在偏酸性环境中生长,因此可在使用过的钻井液中加入适量的氢氧化钠,将使用过的钻井液pH值调整至8.5~9。此外,可在使用过的钻井液中添加适量的杀菌剂,用于抑制微生物生长。

2.1.3 应用新浆稀释处理废弃钻井液

固控设备无法完全清除废弃钻井液中更小的固相颗粒,因此可利用配置新浆来进行稀释处理。根据固控设备及防腐处理后废弃钻井液的实际性能,合理确定与新浆的配制比例,确保新、老浆混合均匀后的钻井液性能满足安全钻井要求。

2.1.4 减少钻井过程中钻井液的排放量

按照“减量化、资源化、无害化”的工作思路和“源头控制、过程监控、末端治理”的管控模式,一方面要提倡钻井液的重复利用;另一方面在上部地层钻进过程中要加强钻井液用量控制,用足够的大分子处理剂配合良好的固控控制好造浆,减少主动排放钻井液。同时,建设单位应与钻探企业结合,积极探讨随钻减量化技术,最大限度减少钻井过程中废弃物排放量。

2.2 钻井液集中配制和排放管理的运行模式

钻井液质量是减少井下复杂、确保钻井工程顺利实施的基础,如果钻井液处理不当,容易造成井眼缩径、钻头泥包等井下复杂情况,从而降低钻井时效、延长钻井周期[6],也增加了钻井液排放量。该油田经过多年钻井实践,配套适用的钻井液体系已基本形成[7]。为了减少单井施工时钻井液的技术差异,使每口井钻井液技术得到充分保障,应探讨尝试建立钻井液配制及回收处理中心,对钻井液的配置和回收处理实施集中管理。钻井液的集中配置和回收有利于建设、施工单位实现互利共赢:一是提高钻井时效。单井所用钻井液只需从处理中心拉入使用,减少了单井现场配制钻井液的等停时间;二是能够保证钻井液质量。钻井液由处理中心统一配制,有利于控制钻井液中各种添加剂含量,使钻井液性能指标得到充分保证;三是井控所需压井液统一储备,既能满足重浆储备要求,又方便了现场施工,同时避免了单井重复储备重浆而造成的浪费;四是减少了钻井液的排放,每口井完井后,将其使用过的钻井液拉回处理中心处理后可重复配浆使用,减少了浪费,保护了环境。

钻井液配制及回收处理中心的建立,有利于转变传统的生产组织方式,由单井、单机、单队各自为战向规模化施工转变。实现了配浆在中心、送浆到井场、回收到中心全过程泥浆性能和维护的统一,从源头上减少废弃钻井液产生。

2.3 积极开展环境友好型钻井液技术研究和应用

近年来国内环境友好型钻井液技术取得了长足进展,长宁CN-H井采用了一种生物合成基环保钻井液[8],具有良好的润滑性、封堵性、抑制性和热稳定性,在水平段实现了高效安全钻进,且无毒无害,满足安全环保要求。蒋官澄[9]等以GBFS-1为核心处理剂配制出仿生固壁钻井液体系,在苏里格气田苏53-86-15H1等3口井现场试验取得良好效果。张佳寅[10]等利用环保降滤失剂研制出去磺化环保钻井液,180℃以下具有良好的流变性、失水造壁性和润滑性且性能稳定,具有良好的生物降解性,生物毒性达到排放标准。

尽管近年来国内开展了一系列环境友好型钻井液技术研究攻关并取得较好的现场试验效果,但普遍表现为性能单一、成本较高、应用效果不理想[11-13]。特别是环保型钻井液处理剂抗高温效果较差,限制了其应用范围。目前国内还没有建立统一的钻井液环保性能检测标准和评价体系,缺乏对环保材料及钻井液体系的有效检测数据支撑,亟待加大清洁钻井液技术攻关研究。具体思路是:一是从处理剂入手研发环保型钻井液处理剂,原材料选用天然产物及提取物如淀粉、纤维素、木质素、栲胶、腐殖酸等;二是在润滑剂方面,研究生物柴油、聚合醇等为基础材料的润滑剂,减少矿物油类润滑剂的使用;三是编写钻井液环保性能检测标准和评价体系,力争形成地方性标准,进而形成行业标准和国家标准。

环境友好型钻井液技术一旦取得突破,性能指标满足环保要求,将会大幅度降低废弃钻井液后续处置成本,缓解目前石油行业环保压力,提升钻井清洁生产水平。

2.4 充分利用井筒新技术减少废弃钻井液产生量

一是推广应用大丛式井、水平井、小孔径井、开窗侧钻井等钻井技术,节约土地资源,缩短单井作业时间,减少废弃钻井液的产生量和排放量;二是加强地质工程一体化,优选钻井设计方案,持续优化井身结构,优选钻井参数,科学合理的选用钻头、提速工具和钻井液体系,提高钻井时效,缩短钻井周期,减少钻井液使用时间和使用量。

建设单位应根据井身结构、钻遇地层岩性特征等因素,合理预测钻井液排放量,纳入钻井工程设计,并严格监督考核。对无特殊原因造成钻井液排放量超过考核标准的,超出部分的处置费用由施工单位自行承担,从而提高施工单位加强新技术应用、实现钻井液减量化的自觉性和主动性。

3 结论

(1)现阶段钻井泥浆不落地处理技术固液分离后固相泥饼及废水处置中存在着诸多问题,仍需要不断升级完善。

(2)充分发挥水基钻井液固相控制技术和钻井液重复利用技术,是从源头控制钻井废弃物产生量的有效方式。

(3)钻井液集中配制和排放管理是从源头上减少废弃钻井液产生量的有效途径。

(4)开展清洁钻井液技术攻关是从根本上实现绿色钻井的有效手段。