多效蒸发机械蒸汽再压缩技术(MVR)经济性与碳减排核算

2022-08-25刘烜辰王北星谢艳丽

刘烜辰,王北星,谢艳丽

(中石化节能技术服务有限公司,北京 100013)

在我国提出力争在2030年前达到碳达峰,2060年前实现碳中和的伟大目标下,某石化企业提出将确保在国家碳达峰目标达成前实现二氧化碳达峰,并力争比国家目标提前10年实现碳中和。国际能源署提出[1],实现二氧化碳减排的策略包括节能和提高能源利用效率、发展可再生能源替代化石燃料、二氧化碳捕获、利用和封存(CCUS)技术、原材料替代和林业碳汇等。根据其测算,如果全球温室气体排放在2050年大幅降至100亿t左右,则节能和提高能源利用效率对二氧化碳减排的贡献将占37%;其次是发展可再生能源,占比32%;其它方式对二氧化碳减排贡献较小。因此,在2050年前节能和提高能源利用效率是二氧化碳减排的最重要手段,这对节能和提高能效提出了更高要求。

在我国,节能被学者称为与煤、石油、天然气、电力同等重要的“第五能源”[2];也有学者认为,节能应作为我国“第一能源”大力发展[3]。石化企业中,随着节能工作不断推进,单一设备的节能潜力已不能满足愈加严格的节能要求。目前,石化企业节能工作的开展依托于华贲教授[4]提出的能量利用“三环节”模型,即从能量转换、利用和回收三个环节入手,通过提高能量回收循环能,降低工艺总用能,最终达到减少外部能量供应的目的[5]。石化企业能耗构成主要包括燃料气和燃料油、催化烧焦、电、蒸汽等。据统计,燃料消耗约占20%~30%,电耗约占20%~30%,蒸汽消耗约占30%~40%。因此,控制用能工质的量将起到本质节能的作用,节能工作效果也将最终体现在燃料、蒸汽等工质的用量减少上。

多效蒸发是化工企业常用的工艺流程,是由多个单效蒸发组成的系统。该工艺是将新蒸汽通入一效蒸发器,利用前效蒸发器产生的二次蒸汽通入下一效蒸发器作为加热蒸汽,如此依次进行。最末效一般在真空条件下进行操作,末效二次蒸汽进入冷凝器进行冷凝。[6]多效蒸发通过多次利用二次蒸汽余热,降低了一次蒸汽的用量,达到了一定的节能效果;但最末效二次蒸汽仍需进入冷凝系统进行冷凝,一些余热未得到利用。将多效蒸发与机械蒸汽再压缩技术(MVR)结合,可以反复循环利用二次蒸汽的潜热[7],采用机械压缩的方法将末效二次蒸汽的温度、压力提高后作为加热蒸汽使用,有效降低蒸汽使用量,获得良好节能效果。

1 国内外研究进展

早在1843年国外就提出了MVR热泵的概念;1880年,瑞士工程师制造出第一台MVR热泵,但当时该技术未得到进一步发展[8]。随着能源需求和价格的不断上涨,MVR逐渐引起了各国研究者的关注和研究,并成功应用到蒸发操作中[9]。

Faisal Al-Juwayhel等学者[10]建立了四种不同蒸汽再压缩淡化系统的模型,分析比较了系统能耗等参数,研究发现MVR系统节能效果最为明显。Zaki[11]等研究了MVR技术与热力蒸汽压缩技术差异,结果表明MVR技术前期投资较高,但相较于热力蒸汽压缩技术仅能回收部分二次蒸汽的特点,MVR能够回收全部二次蒸汽,并且后续维护费用低,具有可行性。Hisham Ettouney[12]通过建模和计算,从设计角度证明MVR具有广泛适用性和可操作性。研究人员对风力发电驱动压缩机也做了相应研究,Aly Karameldin等[13]论证了风能充足区域实施风能驱动机械蒸汽压缩机的可行性;Tomas Witter等[14]也做了类似研究,结果显示采用风能驱动机械蒸汽压缩机是可行的。

20世纪50年代起,MVR技术开始应用于实际生产。1957年,德国GEA(Global Engineering Alliance)公司针对蒸发分离操作过程耗能高的问题,开发了商业化MVR蒸发系统。目前该公司开发的MVR系统已被应用于食品和饮料工业(牛奶、乳清、糖溶液蒸发)、化学工业(水溶液蒸发)、制盐工业(盐溶液蒸发)、环保技术(废水浓缩)等领域[15]。美国Swenson公司开发的MVR系统在制碱生产中得到成功应用[16]。

MVR技术得到国外水处理领域的广泛认可和应用。JP Brouwer等[17]进行了冶金工业废水MVR技术处理的研究,并进行了成本分析。结果表明,相比于多效蒸发等方法,采用MVR技术处理冶金废水成本最低,约为多效蒸发法的二分之一。Tleimat等[18]建造的MVR废水处理工艺系统,在蒸发温度仅为50℃的条件下,废水回收率最高达到98.6%。1999年美国通用电气公司(GE)开始对MVR在重油开采废水回收蒸发上的应用进行研发[19]。目前开发出的MVR系统已应用于重油开采废水回收处理中[20]。MVR在浓硫酸回收[9]、海水淡化和新能源利用领域[21]也有应用。

我国有关MVR技术的研究起步较晚,上世纪70 年代末,有研究者对该技术进行了初步试验,显示出良好的节能效果。较早从事MVR技术研究的单位是天津海水淡化与综合利用研究所,主要研究MVR技术在海水淡化领域上的应用,90年代以来研制出了多套应用于生产的MVR海水淡化装置。MVR和多效蒸发系统联合,在海水淡化以及沸点升高不大的物料分离领域,能够取得良好的运行效果和节能效果[19]。国内制盐行业也有多效蒸发MVR改造的先例。某能化分公司污水处理也采用了单效蒸发+MVR工艺,减少了蒸汽消耗。

多效蒸发与MVR结合在石化化工场景应用较为少见。该文将以某石化腈纶装置五效蒸发MVR改造为范例,进行末效二次蒸汽不同压缩量的经济性和碳排放量分析。

2 装置流程简介

某石化企业腈纶部在运行的一套丙烯腈装置采用一步法工艺流程,纺丝凝固浴来的浓度为12%~14%的硫氰酸钠由管道进入蒸发加料槽,经五效蒸发设备进行蒸发浓缩,关键控制参数及技术经济指标如下表1、表2所示。来源于热电部的蒸汽,共28 t/h,压力为0.5 MPa,通过腈纶部透平压缩机背压发电后,压力降至0.35 MPa,用于多效蒸发。0.35 MPa蒸汽进入一效蒸发器加热管程中加热蒸发料液,冷凝水进入冷凝水槽与料液换热。一效蒸发器得到的二次蒸汽通入二效蒸发器作为二效蒸发器热源,二效蒸发器换热后得到的二次蒸汽通入三效蒸发器作为三效蒸发器热源,以此类推直至五效二次蒸汽进入最终冷凝器。

表1 丙烯腈装置控制参数

表2 丙烯腈装置技术经济指标

3 五效蒸发MVR改造经济性核算

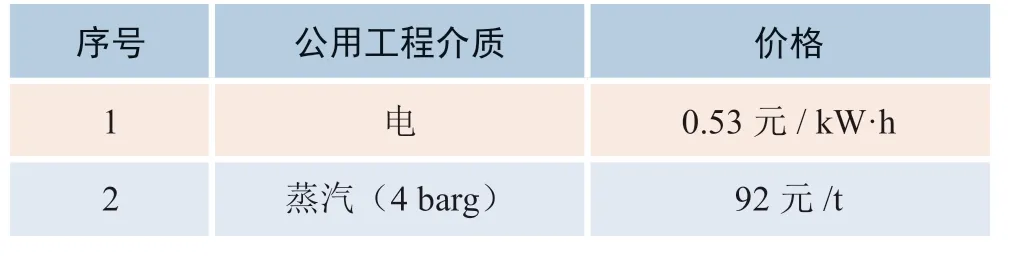

蒸汽经过五效蒸发后,末效二次蒸汽压力为86 kPa;原流程中直接进入冷凝器冷凝。若将五效蒸发与MVR相结合,将末效二次蒸汽通入蒸汽压缩机,为保证经济效益,压缩比不宜过大。将二次蒸汽压缩至0.35 MPa,作为一效蒸发器的热源,将大幅节省0.5 MPa蒸汽用量,但同时需耗用更多电量,并且减少了透平压缩机发电的电量。在蒸汽价格与电价一定的情况下,分别采用Aspen Plus模拟得到压缩机理论轴功率和实际轴功率,按照表2中4 barg蒸汽价格92元/t,年工作时间8 000小时计算压缩不同蒸汽量的经济效益。

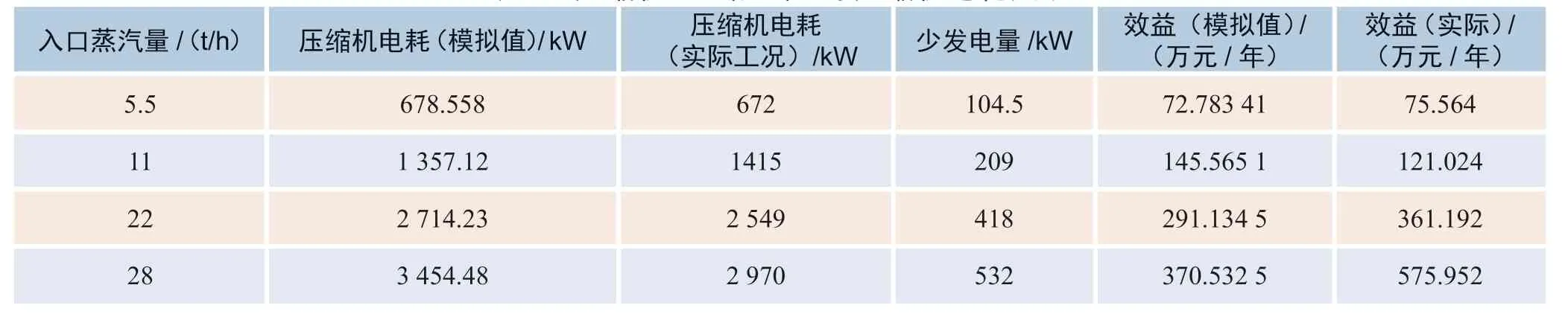

首先选用等熵法模拟入口蒸汽流量,得到对应压缩机功率,结果如表3及图1中蓝色曲线所示。实际工况中,对蒸汽流量为5.5、11、22和28 t/h的情况进行压缩机功率计算,结果如表3及图1橙色曲线所示。

表3 压缩机入口蒸汽量与压缩机电耗关系

由图1可以看出,随着压缩机入口蒸汽量提高,压缩机功率模拟值和实际值随之上升。由于Aspen Plus模拟时,压缩机出口压力需满足工艺要求,为一定值,效率设定为定值,因此压缩机功率与入口蒸汽量呈线性关系。总体来说,采用Aspen Plus的模拟值高于实际工况。这是由于实际工况中,不同蒸汽流量下适用的压缩机机型不同,在蒸汽流量大时的压缩机功率高于小流量情况。因此当入口流量为11 t/h时,压缩机实际功率为1 415 kW,高于模拟值1 357.12 kW。当入口流量增大到22 t/h和28 t/h,压缩机实际功率分别为2 549 kW和2 970 kW,低于模拟值2 714.23 kW和3 454.48 kW。

图1 压缩机入口蒸汽量与压缩机电耗关系

如表2所示,该石化企业所在地区0.5 MPa蒸汽价格为92元/t,电价为0.53元/kW·h,在仅考虑蒸汽与电的情况下,多效蒸发与MVR结合将降低蒸汽使用费用,提高用电成本。由于末效二次蒸汽经压缩机提压到0.35 MPa,未达到原流程蒸汽发电压力,因此蒸汽发电效益的减少也应在经济效益中扣除,因此,多效蒸发MVR经济效益可用下式表示:

其中:POR为收益,万元;M蒸汽为蒸汽收益,万元;M电耗为压缩机用电成本,万元;M发电为蒸汽发电效益损失量,万元。

按照装置年运行时间8 000小时计算,压缩机入口流量与经济收益的关系如图2所示。

图2 压缩机入口蒸汽量与经济效益关系

由图2可知,随着压缩蒸汽量的上升,经济效益随之提高。除压缩机入口蒸汽量为11 t/h情况外,实际工况下经济效益均高于模拟经济效益,与图1相符。由于实际情况压缩机功率低于模型计算功率,实际用电成本低于模拟值,因此实际效益高于模拟效益。而入口蒸汽流量为11 t/h时,由图2可知压缩机实际功率高于模拟值,用电成本高,因此效益低于模拟值。

由实际效益曲线可知,随着入口蒸汽流量提高,适用的机组规模增大,获得的经济效益更佳;当全部蒸汽进入压缩机压缩时,经济效益最大,达到每年572.52万元。由模拟情况和实际工况可知,在各入口流量情况下,经济效益均为正值,证明在该公用工程价格下,对多效蒸发流程进行MVR改造可获得实际节能效益。

4 五效蒸发MVR改造碳减排核算

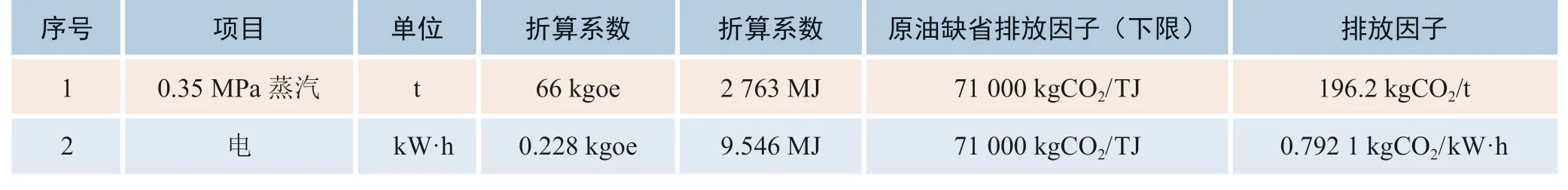

对节能改造项目应同时考虑经济效益和碳减排效益,因此对碳减排量进行核算。温室气体排放的计量方法主要包含两大类[22],即:(1)基于计算的排放因子法和物料平衡法;(2)基于测量的方法。针对全套装置进行排放统计时,应用“测量法”统计相对困难,因此统一采用排放因子法进行计算。由于经济性分析中仅考虑了蒸汽和耗电量的变化,为前后统一,碳排放分析也仅考虑蒸汽和电力的碳排放。蒸汽的二氧化碳排放因子的计算遵循GB/T 30251-2013《炼油产品单位能源消耗限额》[23]、GB/T 50441-2016《石油化工设计能耗计算标准》[24]和SH/T 5000-2011《石油化工生产企业CO2排放量计算方法》[25]的规定,采用《2006年IPCC国家温室气体清单指南》[26]中能源工业固定源燃烧的缺省排放因子下限进行计算。电力二氧化碳排放因子采用中国生态环境部发布的《2019年度中国区域电网二氧化碳基准线排放因子OM计算说明》中规定的华东电网电力排放因子。各排放因子由表4所示。

表4 蒸汽、电力二氧化碳排放因子

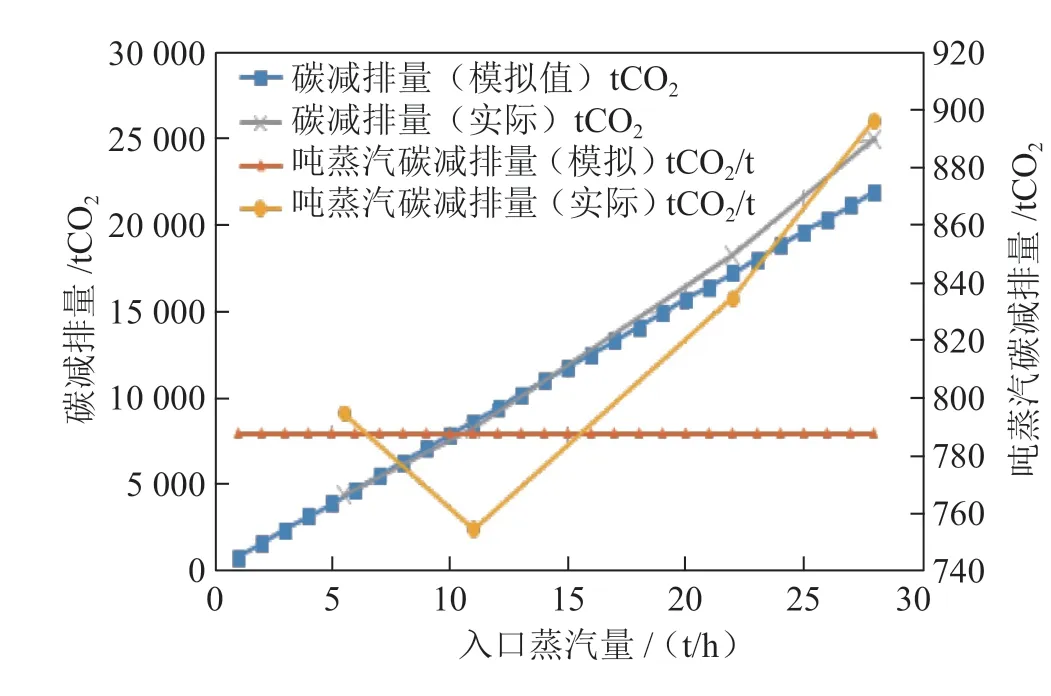

在研究范围内,装置碳排放量由蒸汽的碳排放量和电力的碳排放量构成,由于装置电力输出量降低导致的二氧化碳排放应在其用电场合考虑,不在本装置碳排放讨论范围,因此装置的碳减排量可简化为蒸汽用量减少的碳减排量扣除压缩机用电造成的碳排放量。按照装置年运行8 000小时计算,不同入口蒸汽量的碳减排量及吨蒸汽碳减排量如图3所示。

由图3可知,碳减排量随压缩机入口蒸汽量增加而呈上升趋势,实际值总体高于模拟值。由于压缩机实际电耗小于模拟电耗,因此实际电力排放低于模拟排放,实际碳减排效果更显著。模拟条件下,吨蒸汽减排量稳定在787.8 tCO2,受入口蒸汽量变化影响极小。这是由于在计算压缩机电耗时运用的公式仅与压缩机出口温度和蒸汽量有关,在出口温度恒定时,吨蒸汽碳减排量为一定值;实际工况下,除流量为11 t/h情况外,碳减排量均高于模拟值,吨蒸汽碳减排量先降低再升高,入口流量为5.5 t/h时,吨蒸汽碳减排量为795.36 tCO2,流量为11 t/h时,吨蒸汽碳减排量降至754.46 tCO2,之后随着蒸汽流量上升,吨蒸汽碳减排量上升。由于碳减排量始终为正值,因此,实施多效蒸发MVR改造能够降低装置碳排放量。在实际运行中,压缩蒸汽量超过11 t/h后,吨蒸汽碳减排量提高,减排效果更明显。

图3 不同蒸汽流量下碳减排、吨蒸汽碳减排量

5 结论

由上所述,将多效蒸发末效二次蒸汽进行升压,返回一效蒸发器的改造在经济上和碳减排角度是可行的。通过对压缩机模拟情况和实际工况进行分析,发现提高压缩机入口蒸汽流量将增大压缩机电耗,同时经济效益和碳减排量也会同步提高。实际工况下,除入口蒸汽流量为11 t/h情况外,压缩机电耗均低于模拟值,经济效益和碳减排量高于模拟值,吨蒸汽碳减排量实际值呈先下降后上升趋势,模拟值为一定值。以上结论表明,在某石化企业对多效蒸发进行MVR改造,可以获得经济效益和碳减排效益,并且蒸汽流量越大,效益越显著。

该研究仍然存在一些不足。如仅针对蒸汽和电耗进行了经济性和碳排放核算,未考虑循环水等其他公用工程的成本和碳排放,且没有考虑设备投资等费用;因此,虽然项目能够取得经济效益,但静态回收期可能过长,项目实施存在难度。该研究仅针对一个石化企业的公用工程价格进行了讨论,结论只适用于该石化企业;下一步可针对不同蒸汽和用电价格下的“汽电比”进行多效蒸发MVR改造的经济性和碳排放边际分析,研究适用于MVR改造的“汽电比”范围。