急冷水冷却器泄漏的判断与处理

2022-08-25于振清

于振清

(中国石油化工股份有限公司天津分公司,天津 300270)

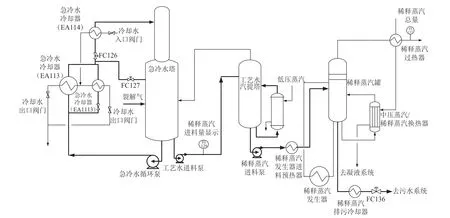

急冷水系统在乙烯装置中具有承上启下的作用,从汽油分馏塔顶部来的裂解气进入急冷水塔中下部,在塔内分别由两段循环急冷水进行冷却,把重烃(汽油)和水分离之后,28~39℃的裂解气进入裂解气压缩机系统。循环急冷水温度控制在85℃左右,用来提供低位的工艺用热,用于石脑油进料预热器、裂解气加热器、脱乙烷塔再沸器、丙烯精馏塔再沸器、空气预热器等,最终循环急冷水被冷却水冷却后返回急冷水塔。循环急冷水系统流程详见图1。

图1 循环急冷水系统流程

2017年2月中旬,冷却水出现异味,不仅对空气环境造成很大影响遭周围居民投诉,同时冷却水系统也因需要大量置换而影响使用;另外急冷水系统液位下降,也需要补入大量脱盐水维持液位平衡。出现这种情况,只能说明换热器出现了内漏。

1 急冷水系统换热器泄漏分析

1.1 稀释蒸汽进料量减少

急冷水经过工艺水汽提塔之后作为下游稀释蒸汽罐的进料,经稀释蒸汽发生器发生蒸汽,再进行过热后进入裂解炉。在裂解炉蒸汽总量没有减少的情况下,稀释蒸汽进料量由之前的平均40 t/h降至35 t/h左右,进入下游系统的物料明显减少,说明上游系统出现泄漏。

1.2 稀释蒸汽排污量大幅减少

2017年1月下旬,稀释蒸汽排污量出现异常减少,从最初的6 000 kg/h下降到500 kg/h,急冷水塔只能通过补水来保持液位平衡。

1.3 换热器参数分析

从表1对比可以看出,EA115、EA120、EA117三台换热器的壳程压力高于管程压力;如果换热器出现泄漏,只能导致系统排污量增加而不是减少。因此这三台换热器可以排除,接下来对其它四台冷却水换热器进行取样分析。

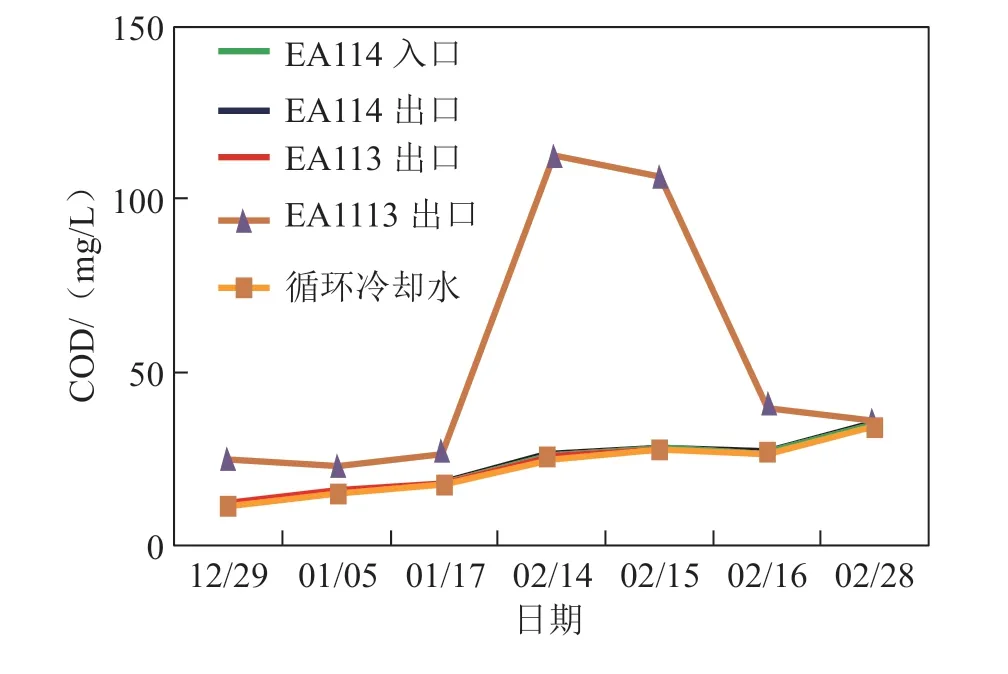

1.4 换热器水样对比分析

从图2看出,EA1113换热器出口的冷却水中COD含量明显高于循环冷却水,在110 mg/L左右,其它换热器冷却水中的COD含量与循环水中含量基本接近,说明其它换热器正常。因此可以判断EA1113换热器存在泄漏。

图2 冷却水换热器COD分析

2 处理过程

由于EA1113换热器的冷却水侧只在出口设置了一台蝶阀,冷却水入口没有阀门;而急冷水入口侧仅有一台蝶阀,出口没有阀门。由于换热器进出口阀门不全,无法将换热器切出处理,因此必须在线对急冷水出口侧和冷却水入口侧进行带压封堵作业,为换热器切出创造条件。

2.1 带压开孔作业前准备

由于冷却水入口管线距离较短,封堵机具较大,现场无法施工,因此需要对地下管线进行扩挖。开挖操作坑为管线以下0.7 m,宽度3 m,封堵设备安装方向长3 m,封堵设备安装背面1 m的作业坑,并保证坑内无水,做好防塌陷措施。

对开孔管线部位进行测厚,防止局部减薄而在开孔过程中出现较大泄漏。

2.1.1 带压开孔作业

在选定部位将带有法兰的封堵三通装具焊至管道上进行无损检测,同时装具与管道的安装应符合设计要求。

将专门开孔及封堵作业设计的阀门在焊接好的装具法兰上安装。与标准阀门相比,它具有较短的结构和较大的通径,较短的结构可以减少开孔机具和封堵器的行程,而较大的通径可以满足开孔和封堵的要求。

将开孔机前端事先安装好开孔刀、导向钻及连箱后整体安装在阀门上,确认所有安装无误、密封可靠后将阀门开至最大,即可进行钻孔作业。钻孔过程中要随时调节,防止钻杆受力过大弯曲或折断。

带压开孔完成后缓慢退回螺杆,提升钻杆和钻头,取出切割的管线,使钻头顺利退出至阀门的上密封面,后关闭阀门。

2.1.2 带压封堵作业

使用封堵机具安装封堵设备。将封堵器下放到位,打开夹板阀往下送封堵头,送到位后进行封堵,把管段封死,利用泄压孔将管线余压引到安全位置。

封堵设备安装后,系统被有效隔离,此时可以对隔离出的管线进行切割、安装阀门的作业。(急冷水管线中油含量较高,在施工焊接过程中要做好管线的工艺处理)当新阀门安装后,将封堵器进行解封,然后将封堵头收回到连箱内,关闭阀门。

吊装下堵器,打开夹板阀,送入塞堵板,利用橡胶条密封把管线内的压力封死,拆除夹板阀和下堵器。将连箱内压力卸为零,将下堵器安装在夹板阀上进行塞堵,后将夹板阀拆除,安装好盲法兰盖,施工结束。

2.2 换热器切出检修

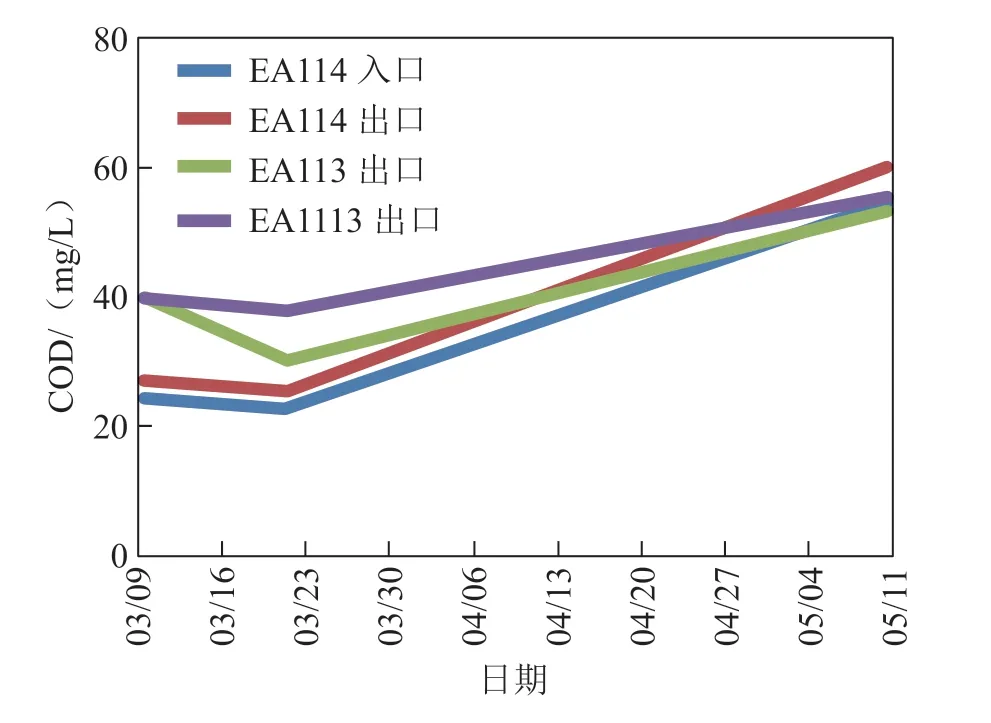

2017年3月6日对EA1113换热器急冷水侧以及冷却水侧增加隔离阀门后,成功将换热器切出。换热器切出后,避免了急冷水泄漏到循环冷却水中,循环水水质得到了保证。另外,补水阀关闭以后脱盐水量恢复正常;急冷水塔液位明显上涨,排污量、循环水中COD含量也恢复至正常水平,详见图3。

图3 四台急冷水冷却器的COD跟踪分析数据

3 换热器泄漏分析

3.1 酸、碱对换热器的腐蚀

原料在裂解过程中会有大量的酸性物质产生,这些酸性物质包括有机酸和无机酸,夹在裂解气含水凝液中呈现较高酸性,与铁反应会对设备造成腐蚀。

为了缓解酸性物质对系统的腐蚀,传统的处理方法是加入NaOH中和,一旦控制不好PH值过高,还会造成碱性腐蚀。

3.2 沉积物导致的电化学腐蚀

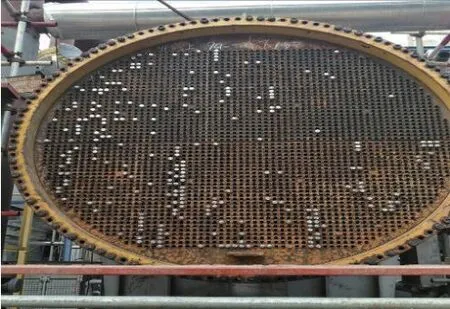

换热管表面在媒介无阻碍流动时不会有沉淀存在,反之就会形成沉积物。部分部位会因为沉积物不连续不牢固且不均匀而出现裂缝和间隙,电化学腐蚀则因为缝内、外氧含量的差异而产生。从换热管表面的水垢可以看出循环冷却水水质较差,如图4所示,因此出现电化学腐蚀不可避免。

图4 换热器检修前

3.3 换热器运行周期过长

EA1113换热器已经连续运行22年,由于长期在工艺条件苛刻的情况下运行,使用寿命已到极限(设计腐蚀裕量是3 mm),从换热器试压情况看,换热器存在较多的泄漏点,详见图5。

图5 试压后的换热器管束

4 改进措施

4.1 对于使用时间较长的循环水换热器制定更换计划

对所有在用的循环水换热器进行梳理,上报备件,利用装置检修机会对换热器进行更换,并在新换热器管束的内、外表面做好防腐处理。

2020年5月利用装置检修的机会,对EA113、EA114两台急冷水循环冷却器进行整体更换;同时为了便于换热器在线切出,在EA113管程的急冷水出口、入口和壳程的冷却水入口加装了隔离阀门。

4.2 循环水换热器预膜处理

换热器检修完毕后,在封头内安装锌块或镁块作为阳极保护。由于锌、镁块比碳钢活泼,先被腐蚀,从而保护碳钢设备在一定时期内免受腐蚀。

装置检修结束,循环水换热器投用时,首先在循环水中分别加入分散剂、缓蚀剂,对换热器管束内进行预膜处理,同时调整PH值在5.5~7.0。

4.3 严格控制好急冷水、冷却水的品质,减少腐蚀

将急冷水、循环水的各项工艺防腐控制指标纳入工艺卡片管理,编制工艺防腐月报。

5 结论

换热器泄漏而又无法切出检修会导致整套装置停工,不仅关系到装置能否长周期运行,影响生产的经济性,还常常威胁到其它设备的安全运行,甚至引起严重的设备损害事故。装置停工还会消耗大量的人力、物力、财力。带压开孔、带压封堵技术的应用确保了在不影响系统正常运行的情况下可以加装隔离阀门,保证换热器可以正常切出检修。这不仅避免了装置为检修换热器而停工带来的物料损失,又避免了装置因停产引起的火炬大量排放对周围环境造成的影响。由于带压开孔、带压封堵技术具有一定危险性,因此必须制定详细计划、周密部署以及切实可行的施工方案方可实施。