临界区退火温度对0.02C-7Mn钢拉伸过程中的多相组织演变和力学性能的影响

2022-08-25梁小凯孙新军杨跃标

梁小凯,刘 岗,孙新军,杨跃标,王 贺

(1.钢铁研究总院,北京 100081;2.北京科技大学 钢铁共性技术协同创新中心,北京 100083;3.上海清河机械有限公司,上海 201800)

1 前 言

随着中锰钢(Mn:4~10 wt%)在汽车领域内的大规模应用,以低碳(C:0.1~0.25wt%)为主的中锰钢成分设计在近年来引发了研究热潮[1-4]。通过残余奥氏体引发的相变诱发塑性(TRIP)效应,低碳中锰钢可以同时提升强度和塑性[5-6],有效地解决了长期困扰人们的塑性和强度之间的矛盾问题。因此,优异的力学性能使得低碳中锰钢拥有更加广泛的应用前景。然而最近的研究表明,除了考虑强塑积(抗拉强度乘以延伸率),为了达到更好的焊接性和低温韧性,中锰钢的成分设计有向超低碳转变的趋势[7-9]。

中锰钢中残余奥氏体的引入主要有两种方式:一种是淬火配分工艺(Q&P 工艺),另一种是临界区退火工艺(IA 工艺)[10-11]。鉴于产生相同含量的残余奥氏体,Q&P工艺需要更多的碳含量,因此对于超低碳和传统低碳中锰钢,多采用IA 工艺进行残余奥氏体的含量和稳定性调控[2-5]。然而,选择合适的临界退火温度和时间对性能影响至关重要[4,10]。先前的报道表明,随着退火温度的升高,中锰钢的综合力学性能先变好,然后又逐渐变差。这主要与残余奥氏体的稳定性和含量有关,影响残余奥氏体稳定性的因素有化学成分、组织形貌、尺寸和应变状态等[12-14]。其中,C 对残余奥氏体稳定性的影响最强烈:随着C 含量的降低,残余奥氏体的稳定性迅速下降[15]。在低碳中锰钢中,由于C 和Mn的含量较少,导致残余奥氏体的层错能通常小于18 mJ/m2,故其在变形时以发生TRIP效应为主[16]。TRIP效应的发生源于马氏体相变的出现,而马氏体相变主要包括γ→α′、γ→ε和ε→α′三种[17]。对于传统低碳中锰钢,逆转变奥氏体在冷却失稳时热诱发α′-马氏体相变;同时残余奥氏体在变形时通常多发生γ→α′相变(TRIP效应),该相变同时提升强度和塑性[18]。随着C 含量的下降,Su等[19]报道了Fe-0.05C-5.4Mn钢在700 ℃退火后,逆转变奥氏体稳定性较差,空冷过程中部分转变为热诱发ε-马氏体,因此在塑性变形时发生了γ→α′和ε→α′两种相变。他们还报道了ε→α′相变可以提升强度,但是降低韧性。另外,Chen等[20]在Fe-0.035C-5.1Mn钢中也发现了热诱发ε-马氏体相变,并且把这归因于超低碳降低了逆转变奥氏体的热稳定性。然而,在C 含量更低的超低碳中锰钢中,有关逆转变奥氏体的热诱发马氏体相变及残余奥氏体的应变诱发马氏体相变的研究却很少。

本工作设计了一种超低碳(wt%≤0.025%)中锰钢,并采用室温拉伸分析了拉伸前后的组织演变以及残余奥氏体和ε-马氏体的层错能及稳定性对延伸率和加工硬化率的影响。为丰富和调节超低碳中锰钢的力学性能及研究γ→α′、γ→ε和ε→α′相变对其延伸和加工硬化机理提供更多的参考和指导。

2 实 验

实验材料为0.02C-7Mn钢,经过真空感应炉冶炼后,浇铸并锻造成尺寸为90 mm×120 mm×200 mm的长方体坯料,锻后化学成分(wt%)为Fe-0.021C-0.077Si-6.63Mn-0.4Mo-0.004Ti。随后,将坯料加热到(1100±10)℃保温30 min进行均匀化处理,经过6个道次的轧制,将坯料轧制成厚度为18 mm 的钢板,总压下量为80%。开轧温度1050 ℃,终轧温度850 ℃,轧后采用层流冷却装置水冷至室温。然后,对实验钢进行再加热淬火(RQ)处理,即将钢板再次加热至820 ℃保温30 min,水冷至室温。采用Formastor-FII热膨胀仪对RQ 钢板的相变点进行测试,测得相变点Ac1=564 ℃,Ac3=732 ℃,Ms=340 ℃和Mf=164 ℃。根据上述相变特点,将实验钢在临界区温度范围内进行奥氏体逆相变退火处理(ART 工艺):保温时间为1 h,退火温度分 别为600、620、650、675 和700 ℃,空冷至室温。

按照GB/T 228ˉ2002标准,沿退火后轧制方向取直径为10 mm、长为110 mm 的拉伸试样,并在WE-300型液压拉伸实验机上进行室温拉伸实验,应变速率为1 mm/min。用于配备OXFORD NordlysNano 探测器的Zeiss Merlin扫描电镜电子背散射衍射(EBSD)观测的试样经机械研磨后利用10%的高氯酸酒精溶液电解抛光,EBSD 扫描区域20μm×20μm ,步长为0.05~0.07μm,利用HKL CHANNEL 5 软件处理扫描数据。采用FEI TECNAI G2F20型透射电子显微镜(TEM)观察试样的微观组织,工作电压200 k V。TEM 试样采用线切割400μm 厚的电镜薄片,手工研磨至45μm 以下,冲出直径3 mm 的圆片后在MTP-1A 型双喷仪上进行减薄,双喷减薄溶液为4%高氯酸酒精溶液,电解电压28 V,温度约ˉ20 ℃。X 射线衍射(XRD)测试采用D8 ADVANCE X 射线衍射仪,使用Co-Kα靶扫描,步长0.02°。采用式(1)进行各相体积分数的定量计算[21-22]:式中:i表示α′、γ和ε相;n是i被计算相的衍射峰数量;R ji:材料散射系数;V i为i相所占的体积百分比。

3 实验结果

3.1 拉伸性能

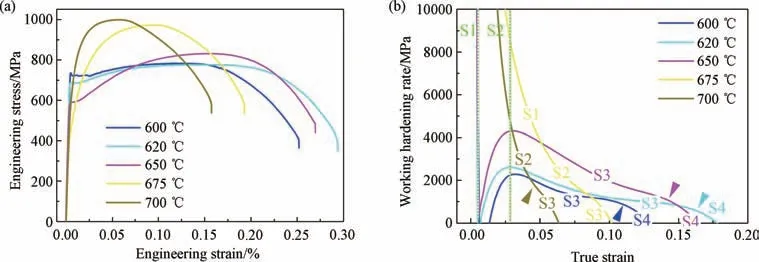

图1(a)显示实验钢在拉伸的过程中呈现了两种不同的屈服状态:一种是在600~650℃退火后的不连续屈服现象;另一种是在675~700℃退火后的连续屈服现象。屈服强度和抗拉强度均随退火温度的升高先降后升,屈服强度在675℃退火后最低为448.5 MPa,而抗拉强度在620℃退火后最低值为776.5 MPa。延伸率的变化趋势与抗拉强度相反,其在620 ℃退火后达到峰值为29.5%。由此可见,该超低碳中锰钢经620 ℃退火后具有非常好的力学性能。值得注意的是,在675 ℃退火后的工程应力-应变曲线在弹性应变阶段向右偏转,这其实是由于TRIP 效应发生在屈服发生之前[23],导致工程应力应变曲线看上去发生屈服,而事实上并没有达到屈服,真实屈服强度要更高。

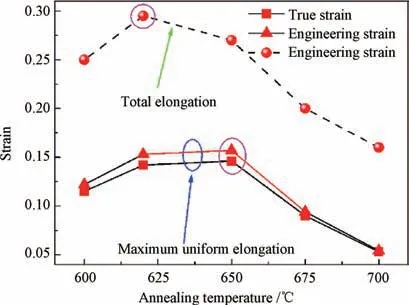

图1(b)中存在两种曲线形态,一种是在600~650℃的四阶段分布:S1阶段,加工硬化率迅速下降;S2 阶段,加工硬化率迅速增加;S3阶段,加工硬化率缓慢下降;S4阶段,加工硬化率在颈缩后迅速下降。另一种是在675~700 ℃的三阶段分布:S1阶段,加工硬化率迅速下降;S2阶段,加工硬化率缓慢下降;S3阶段,加工硬化率迅速下降。随着退火温度的增加,S2阶段的最大加工硬化率逐渐增加。除此之外,均匀延伸率(图中三角形位置)随温度的升高先增加后降低,与总延伸率不同的是,其在650 ℃达到最大值,此时真应变为0.146,转化为工程应变则为15.72%。

图1 0.02C-7Mn钢的拉伸性能(a)工程应力-应变曲线;(b)加工硬化速率曲线Fig.1 Tensile properties of 0.02C-7Mn steel:(a)engineering stress-strain curves;(b)working hardening rate curves

3.2 拉伸前的退火显微组织

图2为不同退火温度下实验钢的EBSD 表征结果。从图可见,在620~700℃退火后均有热诱发ε-马氏体出现。随退火温度的升高,残余奥氏体和ε-马氏体的含量先增加后下降,分别在650和675 ℃退火后含量达到峰值。残余奥氏体在620 ℃退火后主要以粒状分布;在650℃退火后,粗的板条状残余奥氏体含量增加,局部出现块状残奥残余奥氏体;在675 ℃退火后含量骤降。粒状残余奥氏体主要分布在大角度晶界(>15°),而板条状残余奥氏体主要分布在小角度晶界(2°~15°)。因为板条状奥氏体主要在退火马氏体板条界(小角度晶界)形核,而粒状奥氏体主要在原奥氏体晶界、block界或packet界(大角度晶界)形核[24]。ε-马氏体在620℃退火后弥散分布在大小角度晶界附近;在650℃退火后主要在残余奥氏体附近呈粒状和板条状分布;而在675 ℃退火后,主要以块状分布在晶界处。

图3显示在620℃退火后,残余奥氏体为板条状,与图2a所示结果(粒状残余奥氏体)有差异。这是因为EBSD 步长较大(0.06μm),对尺寸小于100 nm 的板条状残余奥氏体检测精确度较低。经图2b 中SAED 标定,发现残余奥氏体和退火马氏体之间符合K-S 晶 体 学 取 向 关 系,即: (011ˉ)α′‖(1ˉ11ˉ)γ;[1ˉ11]α′‖[011]γ。 在650 ℃退火后,残余奥氏体边缘出现大量平行于其板条方向的层错,这些层错是由不全位错运动的结果[25]。经图2d中SAED 标定,该层错处有ε-马氏体形核,晶体学取向关系为:(111)γ‖(111ˉ)t‖(0001)ε;[111ˉ]γ‖[011]t‖[21ˉ1ˉ0]ε,故残余奥氏体和ε-马氏体之间服从严格的S-N 取向关系[26]。在675 ℃退火后,经图3f中SAED 标定,逆转变奥氏体已完全转变为单一的块状ε-马氏体,富含层错亚结构。图3e 中衬度较暗的区域(f标记),经SAED 标定是α′-马氏体,但TEM-EDS测定显示,Mn含量为11.3%,高于平均含量6.63%,表明此是热诱发的一次新鲜马氏体。

图2 不同退火温度下0.02C-7 Mn钢显微组织的EBSD分析Fig.2 EBSD analysis results of experimental steel subjected to intercritical annealing at(a)620,(b)650,(c)675 and(d)700 ℃.(red region is retained austenite,yellow region isε-martensite,gray region isα′-martensite including annealing martensite or fresh martensite,blue line is grain boundary from 2°to 15°and black line is grain boundary beyond 15°)

图3 不同退火温度下0.02C-7Mn钢显微组织的TEM 像及选区电子衍射花样(SAED)Fig.3 TEM images of experimental steel:(a),(c),(e)are bright filed images of 620,650 and 675 ℃,respectively;(b),(d),(f)are SAEDs of 620,650 and 675 ℃,respectively.(α′is annealing martensite,γis retained austenite,εisε-martensite,f is fresh martensite andγ/εis constituent of retained austenite andε-martensite)

3.3 拉伸后的显微组织

图4是室温拉伸至最大均匀延伸处显微组织的EBSD 表征结果。对比拉伸前的EBSD 表征结果,在620 ℃退火后,残余奥氏体在拉伸后呈现小的粒状,且在大小角度晶界都有分布;在650℃退火后,残余奥氏体含量在拉伸后显著下降,且弥散分布;在675 和700 ℃退火后,拉伸至最大均匀延伸处没有检测到残余奥氏体。另外,ε-马氏体在拉伸后也发生较大变化:在620 ℃退火后,ε-马氏体尺寸增大,弥散的颗粒很少出现;在650~700 ℃退火后,ε-马氏体含量甚少。残余奥氏体和ε-马氏体的含量变化表明,在拉伸过程中存在丰富的马氏体相变。

3.4 拉伸前后的XRD分析

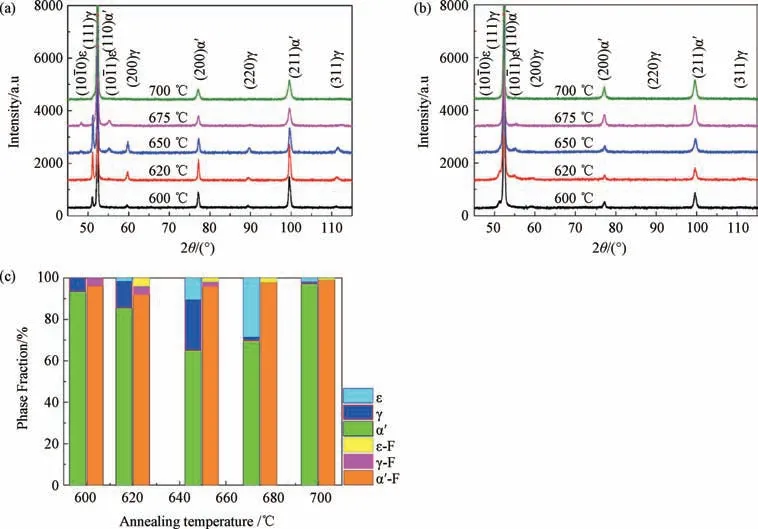

不同退火温度下实验钢拉伸前后的XRD 图谱及其测出的各相含量变化见图5。600℃退火后,室温组织由退火马氏体和残余奥氏体组成,未检测到ε-马氏体。在620~700 ℃退火后,室温组织均由三相共存:α′-马氏体、残余奥氏体和ε-马氏体,但各相含量差异较大。残余奥氏体和ε-马氏体的最高含量分别为22.52%(650℃)和28.54%(675℃),两者分别在675和700 ℃退火后骤降。拉伸后,残余奥氏体的衍射峰高度均有不同程度的下降,但ε-马氏体的衍射峰在620 ℃退火后高度增加,而其余温度ε-马氏体衍射峰也均下降。该现象表明:在620℃退火后,残余奥氏体在拉伸过程中转变为ε-马氏体;而在其他温度退火后,残余奥氏体和ε-马氏体均转变为α′-马氏体。拉伸前后的体积含量计算结果表明,在600 ℃退火后,发生γ→α′相变;在620℃退火后,发生γ→α′、γ→ε和ε→α′相变;在650~700 ℃退火后,均发生γ→α′和ε→α′相变,但各相的相变量及相变率却有所不同。

4 分析与讨论

4.1 不同退火温度下残余奥氏体和ε-马氏体的机械稳定性

图6为不同退火温度下,残余奥氏体、ε-马氏体或一次新鲜马氏体中C和Mn的含量变化。图中Mn的含量由TEM 测得,C含量由Thermo-Calc计算所得。因为TEM-EDS测量低序数元素含量时误差较大,而且C原子半径较小可在600~700 ℃保温1 h达到平衡状态[27]。测量和模拟计算结果表明,C 和Mn的含量均随退火温度的升高而降低,表明稳定残余奥氏体的元素含量减少。另外,尺寸增加是残余奥氏体机械稳定性下降的一个因素[13]。经TEM 明场像统计结果(图3a,b),残余奥氏体的板条尺寸在600、620 和650 ℃退火后分别为79、102和129 nm。对比拉伸前后的EBSD 表征结果,在620℃退火后,虽然其含量较低,但是拉伸后仍有一定含量的奥氏体存在(图2a,图4a);而在650 ℃退火后,虽然残余奥氏体含量较高,但是其在拉伸后的含量较少,其大部分已发生TRIP 效应,转变为新鲜马氏体。因此综合判断,残余奥氏体的机械稳定性随退火温度的升高而下降。

图4 不同退火温度下0.02C-7Mn钢拉伸至最大均匀延伸处显微组织的EBSD分析Fig.4 EBSD analysis results of experimental steel subjected to intercritical annealing at maximum uniform elongation of(a)620,(b)650,(c)675 and(d)700 ℃.(red region is retained austenite,yellow region isε-martensite,gray region is annealing martensite or fresh martensite,blue line is grain boundary from 2°to 15°and black line is grain boundary beyond 15°)

图6 0.02C-7Mn钢中残余奥氏体、ε-马氏体或一次新鲜马氏体中的C和Mn质量分数Fig.6 Mass fraction of C and Mn in retained austenite,ε-martensite or first fresh martensite

图5的XRD 计算结果表明,ε-马氏体主要出现在650和675 ℃,在其他温度含量较少或没有(600 ℃),因此只对这两者进行稳定性评价。经650和675℃退火后,ε-马氏体的Mn含量分别为12.7%和12%。由于ε-马氏体是由逆转变奥氏体发生无原子扩散的马氏体相变得到,因此其继承了后者随温度升高逐渐下降的C 含量。除成分含量变化外,ε-马氏体在650 ℃退火后主要以板条状和粒状存在,而在675 ℃退火后主要以尺寸较大的块状存在。另外,对比拉伸前后的EBSD 表征(图2b~c,图3b~c和图5),可以看到拉伸变形后两个温度下的ε-马氏体含量均很少,表明ε-马氏体的机械稳定性较差。但是综合考虑成分、形貌和尺寸因素,ε-马氏体在650 ℃退火后的稳定性比在675 ℃退火后的高。因此,随着退火温度的升高,残余奥氏体和ε-马氏体的机械稳定性逐渐下降。

图5 不同退火温度下0.02C-7Mn钢拉伸前后的XRD图谱及变形前后的相含量变化Fig.5 XRD patterns of experimental steel(a)before and(b)after tensile deformation,and phase volume fractions(c)before and after tensile deformation.(α′is BCC martensite including annealing martensite and fresh martensite,γis retained austenite,εisε-martensite;α′-F,γ-F andε-F are phase fraction after tensile deformation)

4.2 0.02C-7Mn钢在冷却和和拉伸过程中的γ →ε相变

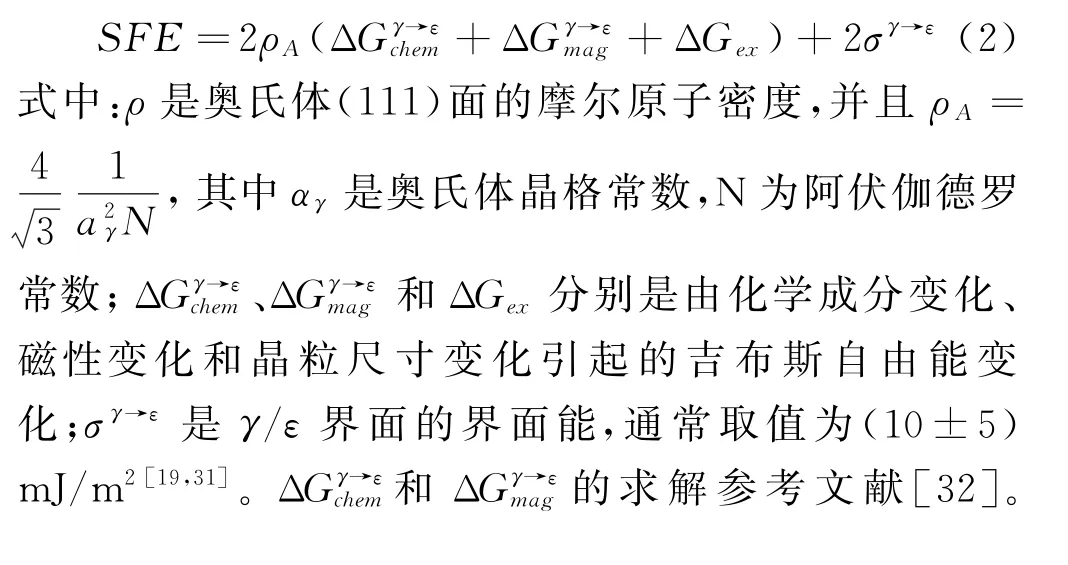

由图3d可以看到,在650 ℃退火后,残余奥氏体的衍射斑点被拉长,并且沿着层错方向连成一条直线,这是由于层错与电子束平行,ε-马氏体发生的倒易阵点扩展效应[28]。徐祖耀提出,ε-马氏体由层错形核,经Shocklcy不全位错的扩展而长大[29]。研究表明,ε-马氏体是由Shockley不全位错在每两层奥氏体密排面(111)叠加一层原子形成的[25],图3d也观察到了这一现象。根据叠加方式的分类,上述现象属于无序叠加[30]。结果表明,ε-马氏体形成与否取决于层错能的高低。而逆转变奥氏体的层错能可通过式(2)进行计算[19,31]:

经计算,在600、620和650℃退火后,逆转变奥氏体的层错能分别为4.6、5.7和8.6 mJ/m2。当退火温度增加到675 ℃,逆转变奥氏体在空冷过程中转变为热诱发ε-马氏体和一次新鲜马氏体,且都呈块状(图2,图3e)。因此逆转变奥氏体尺寸可通过TEM 统计获得,块状尺寸为148 nm,得到层错能为12.9 mJ/m2。同样,当温度增加到700 ℃,逆转变奥氏体的层错能为17.4 mJ/m2。由于层错能均低于18 mJ/m2,因此在冷却或者变形时,逆转变奥氏体或残余奥氏体发生马氏体相变。Liu和Su等[19,31]的研究表明,发生ε-马氏体相变时,中锰钢中逆转变奥氏体的层错能范围是SFE<16 mJ/m2。图5c表明,在620~675℃,发生热诱发γ→ε相变;在650~675℃,发生应力诱发γ→ε相变;在700℃,热诱发和应力诱发γ→ε相变量均很少;而在600℃不发生γ→ε相变。在620~675℃,最高的层错能值为12.9 mJ/m2(675 ℃),小于16 mJ/m2。另外,Remy 指出[33],ε-马氏体形成的热力学条件为(ΔGγ→εchem+ΔGγ→εmag)<ˉ100 J/mol。经计算,600~675 ℃最高的摩尔自由能值为ˉ104 J/mol;而在700 ℃,该值为ˉ28 J/mol。以上计算结果均与先前研究ε-马氏体形成条件的结果相吻合,这充分说明了实验钢在620~675 ℃退火后发生热诱发或应变诱发γ→ε相变的合理性。

4.3 γ →α′、γ →ε 和ε →α′相变对延伸率和加工硬化率的影响

阳锋等[18]发现,残余奥氏体的稳定性对加工硬化率起到了决定性的影响,残余奥氏体的稳定性适中时,延伸率最高,且加工硬化率在较大应变范围内达到较高水平。而Su等[19]的研究表明,ε→α′相变可以提升强度但降低韧性。而目前有关相变以及残余奥氏体和ε-马氏体机械稳定性对力学性能影响的研究却很少。

经600℃退火后的实验钢在拉伸前后都没有检测到ε-马氏体的衍射峰,表明没有热诱发和应力诱发ε-马氏体相变(图5)。拉伸前的残余奥氏体含量为6.60%,而在拉伸以后,其含量为3.88%,说明发生了γ→α′相变(图5c)。在S1阶段,主要发生回复软化;在S2阶段,残余奥氏体发生TRIP效应致使硬化速度大于软化速度;在S3阶段,由于残余奥氏体相变量较少,导致软化速度大于硬化速度;在S4阶段,发生颈缩迅速软化(图1b)[18]。残余奥氏体由于含量低,且机械稳定性最高,在拉伸变形过程中的相变率低(41.21%,图7),导致TRIP效应不明显,这是S2阶段加工硬化率最低的主要原因(图1b)。虽然残余奥氏体的含量较少,但总延伸率仍然达到了25.0%,最大均匀延伸的工程应变为12.2%(图8)。

图7 0.02C-7Mn钢残余奥氏体和ε-马氏体在拉伸至最大均匀延伸处的相变率Fig.7 Phase transformation rate of both retained austenite and ε-martensite at maximum uniform elongation of 0.02C-7Mn steel

图8 不同退火温度下0.02C-7 Mn钢的最大均匀延伸率和总延伸率Fig.8 Maximum uniform elongation and total elongation of 0.02C-7Mn steel subjected to different annealing temperatures

在620 ℃退火后,残余奥氏体在变形时发生γ→α′、γ→ε和ε→α′相变。但由于现有测试技术的局限性,不能统计出ε→α′的相变量,且ε-马氏体含量仅为1.69%,因此其对性能影响较小(图5c)。残余奥氏体的相变率为68.38%,其中γ→α′相变占据主要部分,而γ→ε相变占比超过17.83%但低于44.16%(图5c)。图1b中,在S1阶段,主要是发生回复软化;在S2阶段,粒状残余奥氏体发生TRIP效应致使硬化速度大于软化速度;在S3阶段,板条奥氏体发生强烈的TRIP效应,尽管相变量较少,但在很大的应变范围内,加工硬化率保持较高水平[18];在S4阶段,发生颈缩,但由于残余奥氏体和ε-马氏体的机械稳定性较高且含量适中,导致其软化速度较慢。由于残余奥氏体的相变率和相变量均比600 ℃退火后高,因此其发生TRIP效应的强化效果更好,加工硬化率略有升高(图1b)。另外,在620 ℃退火后的实验钢总延伸率最高(29.5%),这主要是因为残余奥氏体的稳定性较高,其发生强烈的TRIP效应,延迟断裂能力强。因此,γ→α′和γ→ε相变均对延伸有利。进一步对比600和620 ℃退火后的延伸率,可以推断γ→ε相变对延伸率的贡献更高,这与王世宏等[26]的发现一致。然而,两者对加工硬化率的贡献却很小。

在650 ℃退火后,残余奥氏体和ε-马氏体在拉伸后的相变率分别为91.36%和81.39%(图7)。增加的相变率表明残余奥氏体的机械稳定性随退火温度升高而下降,这与第3.1节的讨论结果一致。图1b中,加工硬化率曲线在S1阶段发生回复软化,致使加工硬化率迅速下降;在S2阶段,由于残余奥氏体和ε-马氏体机械稳定性不高,其大部分发生TRIP效应,导致其加工硬化率显著上升,强度也由776.5 MPa增加至832.5 MPa(图1);在S3阶段,一些稳定性略高的残余奥氏体和ε-马氏体开始发生TRIP 效应,由于含量较高且稳定性适中,其释放应力集中的能力较强,延迟颈缩的发生;但由于S2和S3阶段共产生30.89%的应力诱发新鲜马氏体,导致应力集中,一旦裂纹形成其扩展速度较快[35]。这就是650 ℃均匀延伸率更好,而620 ℃总延伸率更好的原因。可见,γ→α′和ε→α′相变的共同作用导致了加工硬化率的增加;而ε→α′相变对延伸有一定的损坏作用[19]。

在675 ℃退火后,残余奥氏体和ε-马氏体的相变率分别为100%和93.06%(图7)。图1b中加工硬化率迅速可分为三阶段:在S1 阶段,主要发生回复和ε→α′相变,但由于软化速度高于硬化速度,导致加工硬化率一直下降,因此仍明显高于之前退火温度的加工硬化率;ε→α′相变发生在屈服之间是导致该实验钢屈服出现“假象”的原因,实际屈服强度更高[23];在S2阶段,一些略微稳定的ε-马氏体开始发生TRIP效应,但是总体上其稳定性较差,在变形初期迅速发生相变,导致后续硬化速度小于软化速度,致使颈缩很快发生,因此其均匀延伸率和总延伸率均很小。在S3阶段几乎无ε-马氏体保留,故加工硬化能力较弱,基本迅速软化,前两阶段形成的新鲜马氏体成为裂纹源及其快速扩展路径,导致颈缩后迅速断裂,总延伸率较小。所以,此时ε→α′相变可以显著提升加工硬化率[26],同时严重损害延伸。

在700 ℃退火后,残余奥氏体和ε-马氏体的含量都非常少,对性能的影响极小。此时,加工硬化率在S1阶段最高;在S2阶段发生位错滑移,但位错滑移时相互缠结导致应力集中,因此颈缩很快发生(图7);在S3阶段,因无马氏体相变来释放应力集中,导致裂纹迅速扩展。值得注意的是,实验钢的屈服和抗拉强度比在675℃均有所增加。这是因为实验钢的屈服强度是由基体相中最软相来决定的,在675 ℃,ε-马氏体虽然富含C 和Mn 且为密排六方结构,但是其强度较低[26]。可见,无马氏体相变发生时,虽然加工硬化率增加,但是其延伸性能显著下降。

5 结 论

1.0.02C-7Mn钢在拉伸变形的过程中出现了两种屈服状态:一种是在600~650 ℃的不连续屈服,另一种是在675~700 ℃的连续屈服。抗拉强度和屈服强度随退火温度的升高先降低后增加,而延伸率的变化趋势则相反。在620 ℃退火后,抗拉强度在最为776.5 MPa,屈服强度为675.0 MPa,总延伸率为29.5%,显示出非常好的强塑性匹配。

2.随退火温度的升高,残余奥氏体和热诱发ε-马氏体均出现先增加后降低的趋势,分别在650和675 ℃达到最大值(24.32%和28.54%)。残余奥氏体板条尺寸在600、620 和650 ℃退 火 后 分 别 为79、102 和129 nm;ε-马氏体在650~675 ℃由粒状转变为块状。两者的机械稳定性均随退火温度的升高而下降。

3.在600、620、650、675和700℃退火后残余奥氏体的层错能分别为4.6、5.7、8.6、12.9和17.4 mJ/m2,因此残余奥氏体和ε-马氏体均发生TRIP效应。

4.不同退火温度下,三种相变对延伸的贡献:γ→ε>γ→α′>ε→α′;对加工硬化率的贡献:ε→α′>γ→α′>γ→ε。