考虑转动副特性的发动机静叶调节机构动态性能分析*

2022-08-24高华翟敬宇张昊韩清凯

高华 翟敬宇 张昊 韩清凯

(1.大连理工大学机械工程学院,大连 116024)(2.辽宁工业大学机械工程与自动化学院,锦州 121001)(3.东北大学机械工程与自动化学院,沈阳 110016)

引言

静子叶片调节机构是航空发动机的重要组成部分,其作用是根据发动机工作状态调节静叶角度,推迟因气流不稳定而引发的压气机失速,扩大稳定裕度.这种机构为典型的多级连杆结构,结构复杂,受初始加工、装配精度,以及运行期间摩擦磨损的影响,各运动副之间易产生间隙,加上各级连杆之间复杂的摩擦阻力,均会对调节机构运动平顺性以及受力产生明显影响,卡滞故障时有发生.

Michael Hensges[1]将调节机构建模为由弹性互连和刚体组成的多体系统,以齐次坐标分析法为基础,结合MATLAB推导发动机调节机构运动方程.于嘉鹏[2]研究了一种采用图解法和齐次坐标法推导两级联调机构运动方程,并运用遗传算法对两级机构中的关键构件进行联合优化.唐佑远[3]为解决静叶调节机构的全局尺度优化设计难题,先进行基于逆运动学解析解的参数优化设计,再进行基于正运动学数值解的机构参数高精度优化求解.以上学者着眼于静叶调节机构的优化设计及运动学分析,并未关注动力学建模.张晓宁[4]基于Adams平台建立调节机构的虚拟样机,通过仿真分析了叶片的调节规律及各级拉杆的受力情况,但并未考虑运动副特性.张哲[5]以高阶可导多项式内插函数进行接触碰撞的摩擦仿真,构建了调节机构叶片轴或销轴与衬套间的摩擦力模型,实现了摩擦力的平滑非线性表达,并未展开分析驱动方式对动力学的影响.

虽然国内外已有学者对静子叶片调节机构的运动学、动力学等问题展开了研究,但是对考虑运动副特性的调节机构整体解析动力学建模鲜有报道.此外调节机构在实际使用过程中经常会出现卡滞,驱动方式与卡滞之间的关系尚不明朗.

由于磨损,制造公差以及安装偏差的客观存在,机构中的间隙是不可避免且大量存在的.研究人员[6]已经证明间隙会导致机构振动和疲劳、过早失效,缺乏精度,甚至影响整机的动态性能.对接触模型的探索始于赫兹,相比于赫兹接触模型[7],Hunt和Crossley[8]提出了一种改进的接触力模型,该模型在Kelvin-Voigt模型的基础上引入了考虑接触过程中能量损失的阻尼项 .Lankarani和 Nikravesh[9]建立了具有滞后阻尼的接触力模型,用于多体系统的冲击,该模型在赫兹接触定律的基础上结合磁滞阻尼来表示冲击过程中耗散的能量.Flores[10]提出的改进接触模型可用于具有低或中等恢复系数值的材料接触问题,适用范围广,本文亦使用了该模型.

当接触界面发生相对运动时,会产生摩擦,这是一个复杂的非线性物理现象.此外,当接头中有间隙时,轴颈与轴承之间的碰撞所产生的法向接触力和切向摩擦力会影响机构的动态特性.库仑模型引入了摩擦系数,简单有效.但是,当相对速度接近零时,库仑模型将会失败.Ambrósio提出了一种修正的库仑摩擦定律,这种方法可以防止相对速度接近零时摩擦力改变方向[11],却不能很好地说明粘滑运动.为了描述粘滑运动,有必要对摩擦系数的值进行详细研究.LuGre模型[12]将弹簧阻尼引入到摩擦模型中,考虑了与摩擦刚毛偏转有关的额外状态变量、动摩擦系数、静摩擦系数,刚毛的刚度和阻尼,以及流体的粘度系数.

本文针对发动机单级静叶调节机构,建立考虑转动副间隙及摩擦的动力学模型,以改进的接触模型和Lugre摩擦模型分别表征间隙运动副的接触力及摩擦力,研究了考虑间隙及摩擦下驱动方式对摇臂运动学响应、作动筒处阻滞力及间隙运动副耗能的影响.

1 考虑转动副特性的单级静叶调节机构动力学建模

1.1 发动机静叶调节机构动力学建模

静叶调节机构系统包括作动筒、活塞杆、曲柄、联动杆及各级VSV,其中每一级VSV由各自的联动环、销轴、摇臂及叶片等组成.各级静叶调节机构工作原理相同,为了不失一般性,本文选取单级静叶调节机构作为研究对象,如图1所示.

图1 发动机静叶调节机构Fig.1 Engine variable stator vane adjustment mechanism

在该系统中,叶片及其上的摇臂是固联关系,并一起绕叶片转动轴线做转动运动;联动环既有绕发动机轴线(X轴)的转动运动,也有沿着发动机轴线的平动运动;作动筒,活塞杆以及曲柄共同构成了平面滑块曲柄机构.工作过程中的运动情况是:作动筒沿着X轴做直线运动带动曲柄转动,经由连杆传力进而使得联动环既有绕发动机轴线的转动分量,也有沿着发动机轴线的平动分量,最终实现了叶片绕定轴摆动.

1.2 静叶调节机构的动力学方程

1.2.1 接触力模型

图2给出了考虑间隙的精确转动副模型,体i和j通过具有间隙的通用旋转接头连接.轴承与轴径的中心分别为Pi和Pj,偏心向量e被表示为:

图2 转动副接触力模型Fig.2 Contact force model of revolute joint

碰撞表面的接触单元法线向量n与偏心向量对齐,因此,

穿透深度δ由式(3)决定,其中,e为偏心向量的模长,c为轴承与轴径的间隙值.

Flores[10]提出了一个改进的接触力模型,该模型不受接触材料恢复系数的限制,不仅考虑了材料和几何特性,而且还考虑了接触体的运动学特性,因而具有良好的适用性.

式中,n由接触材料决定,当接触面是金属时取值1.5,δ杨峥为碰撞速度,而δ杨峥(-)代表初始碰撞速度,K为接触刚度.引入等效阻尼系数χ表征式中的耗散项,如式(5)所示.

1.2.2 摩擦模型

1.2.3 整体模型

约束系统的动力学方程形如下:

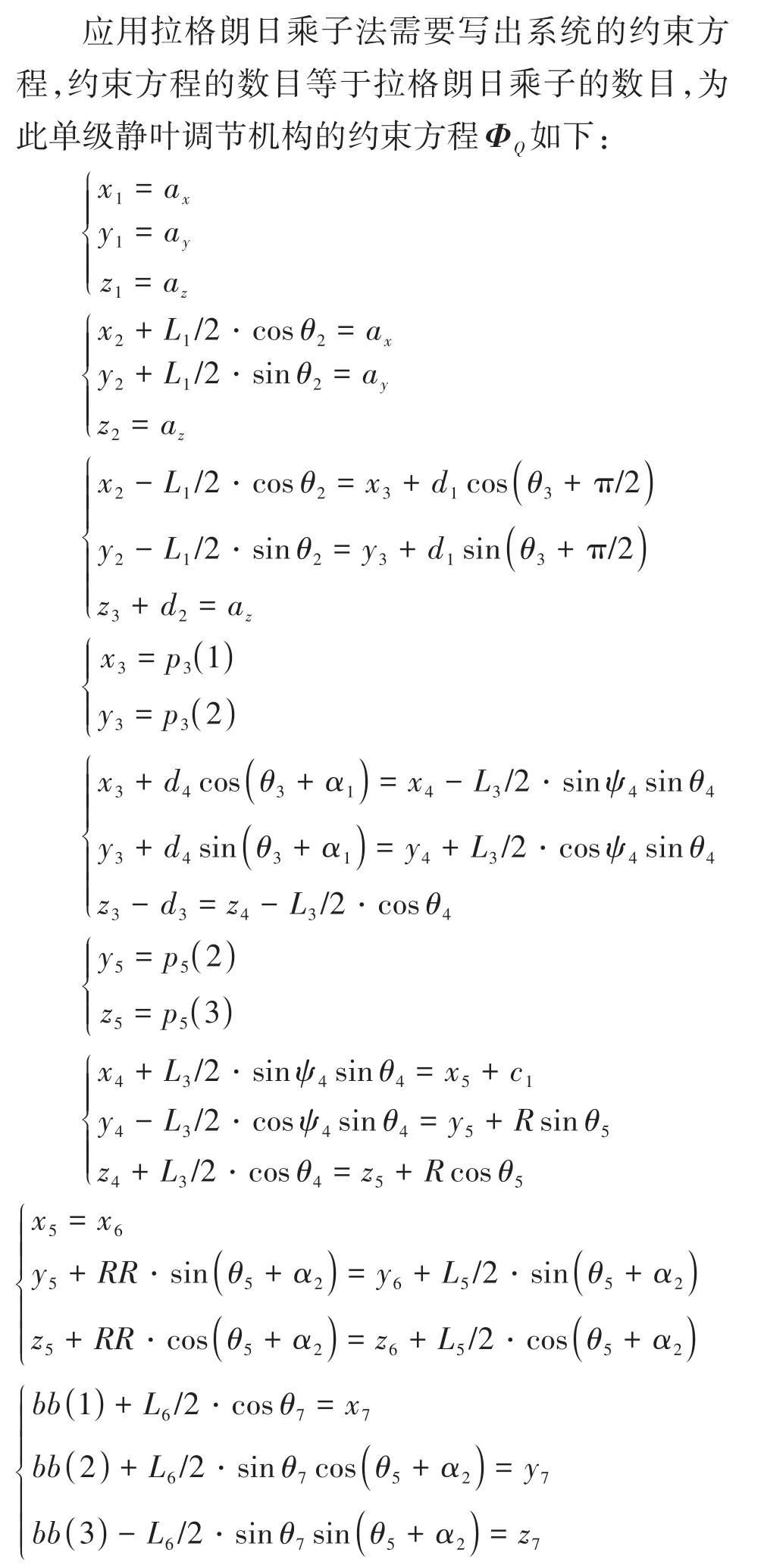

其中,M为质量矩阵,ΦQ为系统的约束方程,Q是系统的广义坐标,N为阻尼与刚度的耦合项,其余符号的含义请查阅文献[13].体编号1~7分别代表作动筒、活塞杆、曲柄、连杆、联动环、销轴、摇臂叶片,结构参数详见图3,确定各个零件之间的运动副类型对于机构动力学方程的建立有着至关重要的意义,参考文献[14-16]最终确定了各个运动副的类型,其中大写字母R、S、C分别代表着转动副、球副、圆柱副.各个零件的广义坐标如表1所示,其中连杆两端由球副与机构相连,它既做平动也做空间转动,因此自由度为6,通过三个欧拉角坐标ψ4,θ4,ϕ4表征空间转动.曲柄质心位于运动副R3处,联动环质心位于运动副C1处,其余各刚体皆为等截面均质直杆,质心位于中心.

表1 调节机构各个零件广义坐标Table 1 Generalized coordinates of the VSV adjustment mechanism

图3 单级静叶调节机构运动链Fig.3 The kinematic chain of single VSV adjustment mechanism

1.3 动力学方程的求解

本文采取Newmark法(γ=0.5,β=0.5)求解式(22).转动副间隙的存在会使得该处原有的约束方程失效,失效多少个约束方程便会增加多少个独立坐标,间隙处产生的法向力和切向力等同于需要施加到广义坐标上的外力.

2 数值仿真与动力学模型验证

2.1 结构参数及初值确定

调节机构各个零件质量信息及相关结构参数如表2-表3所示,在仿真计算过程中,机构的初值对于约束方程的顺利求解有着至关重要的意义,否则会导致求解违约.广义坐标的初值定义如表4所示,广义坐标的速度、加速度初值可以通过对位移结果求一阶、二阶导数获得.无间隙时求解步长为0.001s,有间隙时步长为0.0001s.

表2 调节机构质量信息Table 2 Quality information of the VSV adjustment mechanism

表3 结构参数表Table 3 The structure parameter table

表4 广义坐标初值Table 4 The initial values of generalized coordinates

当单级静叶调节机构的运动副R2处存在间隙时,该机构的初始配置被定义为间隙运动副的轴颈和轴承中心重合,此时将坐标θ2、θ3选为独立坐标,初始位置和速度是通过运动学仿真获得的.摇臂上作用的阻尼矩为5N∙m,将R2处的轴承与轴径半径分别设置为5mm,4.5mm,式(4)中接触刚度K取值5×106N/m,恢复系数ce的确定参照文献[11,18],设为0.6.

摩擦模型中系数的选择具有十分重要的意义,σ0=10000N/m,σ1=400Ns/m,μk=0.1,μs=0.2,来源于Muvengei O[19]的研究内容.由于间隙运动副为干摩擦,摩擦粘度系数σ2为0,通常将Stribeck速度Vs选择为与模拟过程中遇到的最大相对速度相比较小,因此将其选为最大切向速度的1%[19].

2.2 仿真结果验证

图4所示为无间隙情况下,作动筒匀速运动30mm/s,运动时间2s,针对广义坐标θ4数值计算结果与Adams仿真结果的对比验证.在Adams仿真中求解算法选择‘Dynamics’,积分器选‘GSTIFF-I3’,步数设置2000.由图4可以看出,数值计算结果与Adams仿真结果的位移曲线贴合在一起,速度项差别不大,这表明以欧拉角表征空间转动的连杆动力学方程式推导的是正确的;Adams仿真结果的加速度项呈现若干尖峰而数值计算结果曲线平缓,然后二者趋势保持一致.综上,针对单级静叶调节机构而言,数值仿真结果是准确可信的.

图4 无间隙时数值计算结果与Adams仿真的对比Fig.4 Comparison between numerical results and Adams simulation without clearance

3 结果分析与讨论

本文中作动筒的驱动方式共有四种如图5所示,代号①②③④依次表示匀速驱动、简谐驱动、梯形驱动.斜坡加速0.2s、梯形驱动斜坡加速0.4s.这四种驱动方式的共同点是均在2s内使得作动筒直线移动60mm,此时叶片摆角约40度,满足了实际需求.

图5 驱动方式示意图Fig.5 Drive mode diagram

3.1 驱动方式对摇臂运动学响应的影响

图6(a)和图6(b)分别为运动副R2存在间隙且考虑摩擦时摇臂的位移、速度响应.间隙会导致速度曲线不再平滑呈现尖峰,这表明机构动态性能与间隙密切相关,实际工程中务必密切注意间隙以及磨损.驱动方式会改变运动学响应的过程,驱动②引起的速度变化过程相对平缓,这表明驱动②甚至类简谐驱动能够改善运动平稳性.

图6 有摩擦时摇臂运动学响应Fig.6 Rocker kinematic response with friction

3.2 驱动方式对作动筒处阻滞力的影响

作动筒处阻滞力曲线如图7所示,为运动副R1处X方向的支反力.图像上有三种类型的区域,即:尖峰区、平滑区、过渡区,这表明运动过程中轴与轴颈有三种接触状态“碰撞-持续接触-自由”.驱动②的阻滞力最小,驱动④次小,如图5所示,这二者的加载方式相近,因此驱动②④有助于减小运动过程中的阻滞力.对比有无摩擦因素影响,碰撞阶段的阻滞力增幅较大,具体表现为:无摩擦时四种驱动方式的阻滞力峰值分别是900N、700N、950N、800N,考虑摩擦后阻滞力峰值分别为1400N、1200N、1500N、1250N.以上分析表明,不同驱动方式间阻滞力差异明显,简谐驱动有助于降低阻滞力,然而摩擦会极大地加剧阻滞力,摩擦对于阻滞力的影响不容忽视.

图7 作动筒处阻滞力Fig.7 Blocking force at the actuator

3.3 驱动方式对间隙运动副耗能的影响

如前所述,驱动方式有助于减小运动过程中的不稳定性和阻滞力,为此本节专门就驱动方式对间隙运动副耗能的影响开展研究,本节将轴承与轴径中心之间的距离定义为偏心量.

图8与图9所示分别为驱动②④考虑摩擦的情况下,偏心量、接触力与等效阻尼系数随时间的变化图.等效阻尼系数的含义为式(5),以此表征阻尼力具有形式简单、易于理解、接触模型的优点.接触力与偏心量正相关,偏心量到达峰值,则接触力亦到达峰值,偏心量小于间隙值则接触力消失,初次碰撞接触力最大,此时存在间隙的运动副处容易发生磨损和点蚀.

图8 驱动②的偏心量、接触力、等效阻尼系数变化关系图Fig.8 Relationship between eccentricity,contact force and equivalent damping coefficient of drive mode②

图9 驱动④的偏心量、接触力,等效阻尼系数变化关系图Fig.9 Relationship between eccentricity,contact force and equivalent damping coefficient of drive mode④

在达到最大穿透量之前等效阻尼系数为正值,达到最大穿透量之后该值为负,这与阻尼力的方向一致,也表明了接触模型的正确性.最大阻尼系数不仅反映了偏心量的导数,还代表了碰撞是否发生,未碰撞则等效阻尼系数为0,一旦发生碰撞则等效阻尼系数不为0.此外,偏心量、接触力和等效阻尼系数并不是同步到达峰值,等效阻尼系数最早,偏心量最晚,这反应了阻尼带来的滞回现象.以图8为例,初次碰撞后等效阻尼系数在0.232s时达到峰值0.8268,接触力则于0.25s时到达峰值1500N,偏心量最晚在0.2542s时取得峰值0.8683mm.

在持续接触阶段(0.5s 图10 驱动②④的滞回曲线Fig.10 The hysteresis curve of drive mode②④ 本文研究了转动副间隙和摩擦特性对发动机静叶调节机构动态性能的影响,建立了发动机静叶调节机构动力学模型,通过对比匀速驱动、简谐驱动及梯形驱动方式,得出以下结论: (1)通过与Adams仿真结果比较,验证了建立的发动机静叶调节机构动力学模型的有效性;以欧拉角表征空间转动的连杆动力学方程式,验证了其正确性. (2)与匀速驱动、梯形驱动相比,简谐驱动有助于减小运动过程中的阻滞力,提高摇臂的动态稳定性. (3)摩擦的增大会引起各驱动方式的阻滞力明显增大,在驱动过程中,摩擦的影响不可忽视. (4)对比不同驱动方式对间隙运动副耗能的影响表明,简谐驱动更节能,运动副在第一次碰撞时具有最大的接触力,此时的间隙接头处容易发生磨损和点蚀.

4 结论