剑麻/长丝复合绳芯用纱的开发及其性能

2022-08-22刘梅城陈志华宋志成野建军

洪 杰, 刘梅城, 陈志华, 宋志成, 野建军

(1.江苏工程职业技术学院 a.纺织服装学院; b.江苏省先进纺织工程技术中心,江苏 南通 226001;2.江苏大达麻纺织科技有限公司,江苏 南通 226300)

绳芯作为钢丝绳的重要组成部分,其主要作用在于填充起内部支撑使得钢丝绳结构稳定、外力作用下起缓冲作用使钢丝绳保持正常的形状、存储和释放油脂润滑钢丝绳,来确保钢丝绳的使用寿命和质量[1-3]。其中剑麻纤维以其长度较长、强力高、耐磨性好、吸油率高等特点,特别是耐腐蚀性好及制成的绳芯硬度适中,广泛用于钢丝绳领域[1,3-4]。然而现有将剑麻纤维纺纱、合股再捻绳制取为绳芯过程中,生产设备整体较落后,生产流程长、工序多,需要大量人工介入,使得产品质量波动性较大,会造成纤维绳芯直径不均匀、散差大和强力不匀等问题[2-3]。还存有耐疲劳、耐磨损不好,导致绳芯使用不达预期,绳芯局部出现麻纱疙瘩,捻制后钢丝绳形成局部凸起,而凸起部分与滑轮作用因应力集中效应被磨损并出现断丝,进而导致整绳报废[5]。

基于此,本研究在剑麻纺纱过程中复合高性能纤维长丝,制取系列剑麻/长丝复合绳芯用纱,并结合绳芯含油要求及浸油工艺要求,予以设计再进行合股和捻绳,从而开发制取钢丝绳用绳芯,以提升绳芯的强力及所制取钢丝绳的耐疲劳性能,同时精简生产流程。

1 纤维原料

本研究所用剑麻纤维为进口自非洲坦桑尼亚的一级剑麻(江苏大达麻纺织科技有限公司),纤维长度>90 cm,线密度7~9 tex,色泽洁白有光泽,束纤维强力>780 N,比重1.25 g/cm3,断裂强度0.51 N/tex,断裂伸长率1.8%。

化纤长丝首先选取了耐腐蚀、耐冲击、强度高、密度低的超高相对分子质量聚乙烯(简称PE长丝,江苏九九久科技有限公司),规格为44.44 tex(400 D/240 F)、88.89 tex(800 D/480 F),纤维断裂强度3.35 N/tex,断裂伸长率3.4%。绳芯制取中还需考虑含油率,而现有浸油工艺多为长时间高温下进行[6],兼顾考虑原料性能与生产成本,还选用了高强涤纶长丝(简称PET长丝,浙江古纤道绿色纤维有限公司),规格为44.44 tex(400 D/96 F)、88.89 tex(800 D/192 F),纤维断裂强度0.83 N/tex,断裂伸长率14.6%。

2 生产与测试

2.1 生产流程

本研究首先制取了传统的剑麻纱、股线及绳芯,然后制取了复合长丝的包覆及包芯包覆纱、股线和绳芯。传统的剑麻绳芯生产工艺流程:人工捡麻→L1-L4型梳麻机(4道)→B1-B4型并条机(4道)→TGS0950型针纺机→SW6型剑麻纱剪毛机→500型一体机(捻股、合绳、烧毛)。

2.2 性能测试

单纱、股线及绳芯强力性能测试使用的仪器为TH-8100A型电脑式万能材料试验机(苏州拓博机械设备有限公司),参考标准为GB/T 8834—2016《纤维绳索 有关物理和机械性能的测定》,测试拉伸速度200 mm/min,隔距50 cm,每一品种取样测试5次,取平均值。

绳芯含油测试依据的标准为NY/T 245—2016《剑麻纤维制品 含油率的测定》。

3 剑麻/长丝复合绳芯用纱制取与性能

3.1 单包覆纱制取

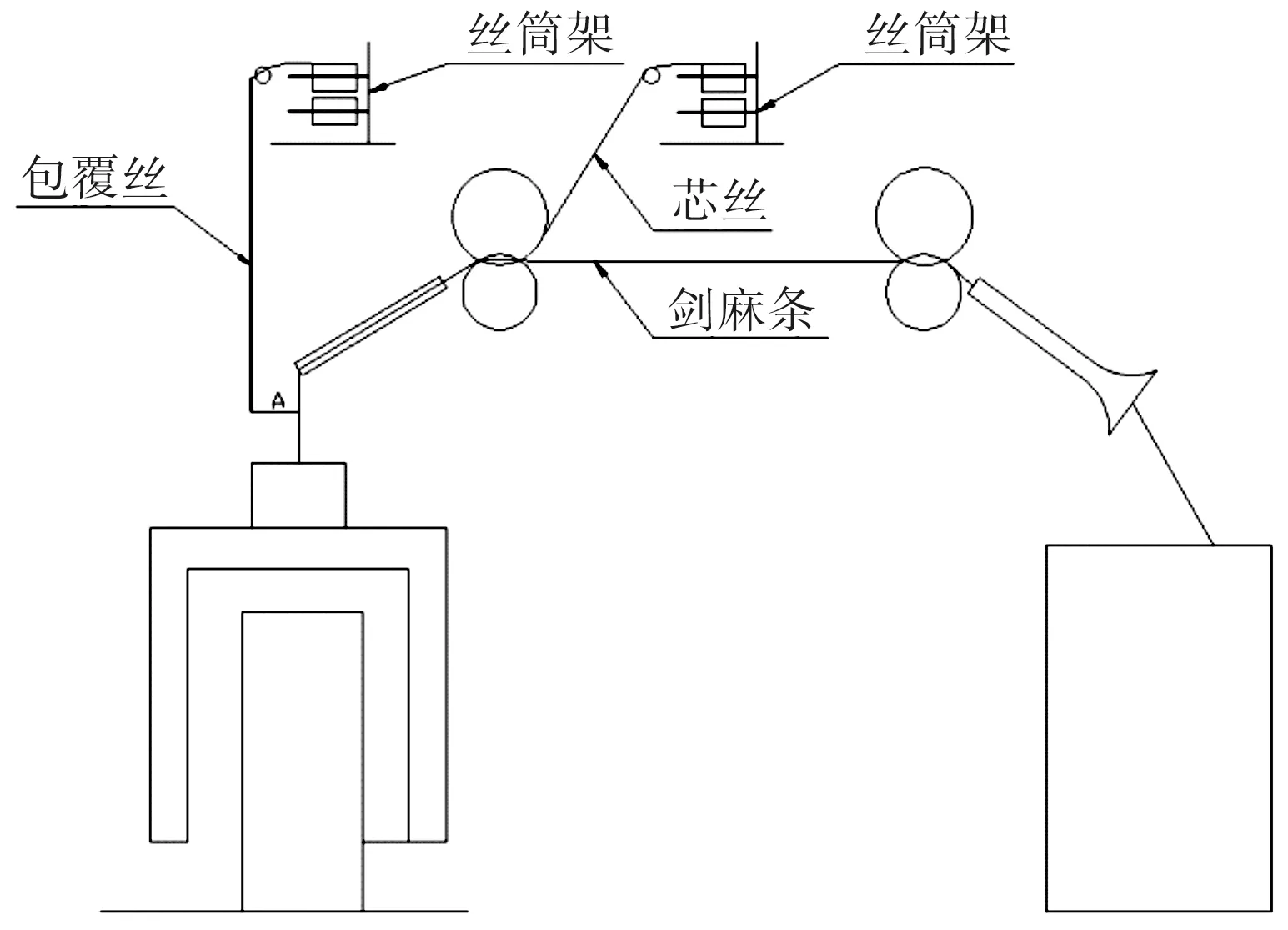

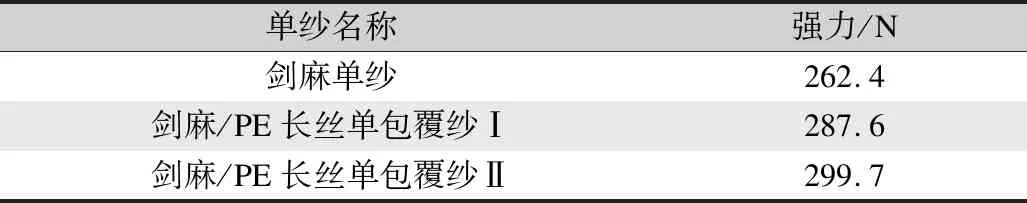

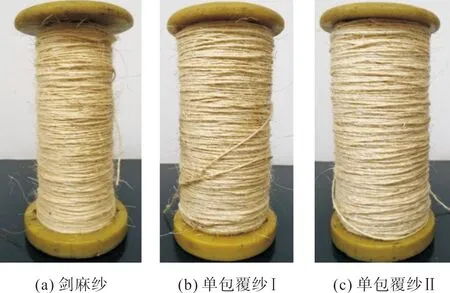

本研究先行纺制了1 666.7 tex剑麻单纱,用于对比。并对针纺机进行了改造,加装长丝喂入装置(图1),可根据需要纺制复合长丝包芯纱、复合长丝包覆纱或复合长丝包芯包覆纱[7]。分别加入44.44、88.89 tex的PE长丝,纺制了1 666.7 tex的剑麻/PE长丝单包覆纱Ⅰ、单包覆纱Ⅱ,对所纺纱进行强力测试和外观拍摄对比,见表1和图2。

图1 长丝喂入Fig.1 Filament feeding

表1 单包覆纱强力Tab.1 Strength of single wrapped yarn

图2 单包覆纱外观Fig.2 Appearance of single wrapped yarn

从表1可知,加入PE长丝的单包覆纱强力得到提升。这是因为PE长丝其伸长较小,与剑麻相近,纺纱喂入时,长丝保持了较好的伸直状态下包覆于剑麻,包覆纱在受外力拉伸作用时,能发挥其强度优于剑麻的特点。再看图2所纺纱的外观,相比纯剑麻纱,剑麻/PE长丝单包覆纱其表面毛刺有所减少,且长丝线密度越高外观相对越为光滑。这是由于包覆的PE长丝线密度越大,外层包覆作用面积相比越大,有助于纤维更好地贴敷于纱线主干。因此,复合PE长丝的单包覆纱在强力提高的同时表面毛刺也得以减少,初步达到了预期效果。

3.2 双包覆纱、股线及绳芯制取

在单包覆纱的基础上,本研究尝试进行双包覆试纺。钢丝绳芯在大多数情况下需要浸油,以确保含油符合要求,根据现行绳芯企业实际生产中的浸油工艺,超高相对分子质量聚乙烯不宜经由这一工序,因此在双包覆试纺时,还使用了PET长丝[6,8]。双包覆试纺时,两根长丝分开喂入,先喂入长丝包覆在剑麻纱的里层,后喂入的长丝包覆在剑麻纱的外层,形成两次包覆的双层包覆结构,如图3所示。分别加入44.44 tex PE长丝、44.44 tex PET长丝所纺1 666.7 tex的双包覆纱强力及纱线外观如表2和图4所示。

图3 双包覆Fig.3 Double wrap

表2 双包覆纱强力Tab.2 Strength of double wrapped yarn

图4 双包覆纱外观Fig.4 Appearance of double wrapped yarn

根据表2中的数据,加PE长丝的双包覆纱Ⅰ其强力再次显著提升,相比纯剑麻纱高出29.1%,加PET长丝的双包覆纱Ⅱ其强力反而下降。分析认为这是由于PET长丝伸长性能相比剑麻差异过大,试纺中PET长丝在引出时张力片为7.2 g,长丝张力过轻,未能很好保障喂入的PET长丝处于张紧伸直状态下包覆成纱,同时张力装置未能保证两根喂入长丝的张力一致,因此在受外力拉伸作用时由于PET长丝和剑麻纤维断裂伸长的不一致,存在断裂的不同时性所致[9],需要后续研究中加以改进和完善。结合图4双包覆纱的外观,采用长丝进行双包覆时,里层进行第一次初步包覆,控制较长的剑麻毛刺,外包进行第二次包覆,以使包覆更加紧密,双包覆剑麻纱的毛刺显著减少,完全达到剑麻纱经烧毛后的表面效果。

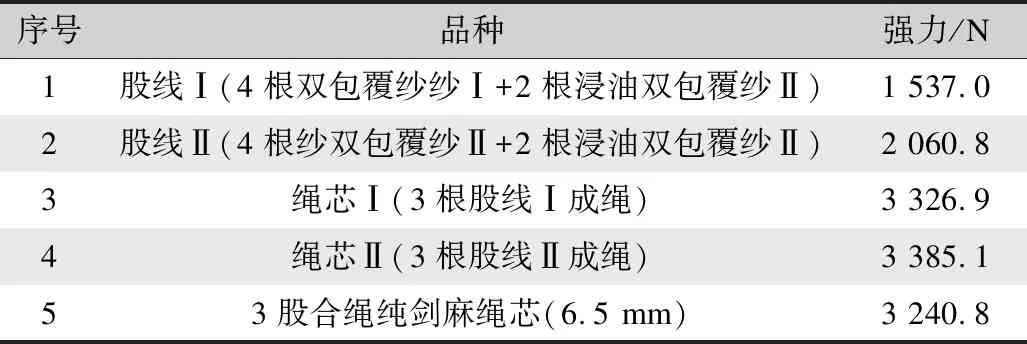

将加入PET长丝的双包覆纱Ⅱ经过浸油处理后,与双包覆纱Ⅰ共用设计制取了股线和绳芯,具体性能如表3所示。

表3 双包覆纱制取股线和绳芯性能Tab.3 Properties of ply yarn and rope core made by double wrapped yarn

从表3可知,股线Ⅱ的强力高于股线Ⅰ,这是由于加入PET长丝纱的双包覆剑麻纱Ⅱ通过加热浸油处理后,剑麻纤维吸收油脂出现溶胀现象,而涤纶长丝遇热收缩后可以有效提高对剑麻纱包覆的紧密度,长丝包覆效果能更有效提高剑麻纱线强力、减少成纱毛刺[10-11]。两种不同股线所制取的绳芯强力差异不大,相比纯剑麻绳芯都有一定提高,含油经测试分别为15.2%、14.7%,符合绳芯要求。

3.3 包芯包覆纱、股线及绳芯制取

鉴于单包覆纱、双包覆纱的成效与不足,本研究进一步采取包芯包覆方式以减少毛刺兼顾强力,设计了加入88.89 tex长丝为芯丝和44.44 tex长丝为包覆丝的试纺方案。

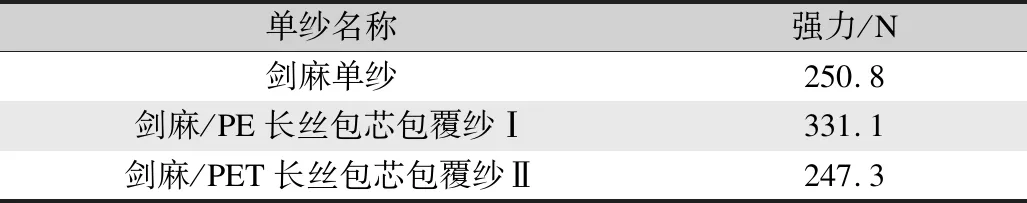

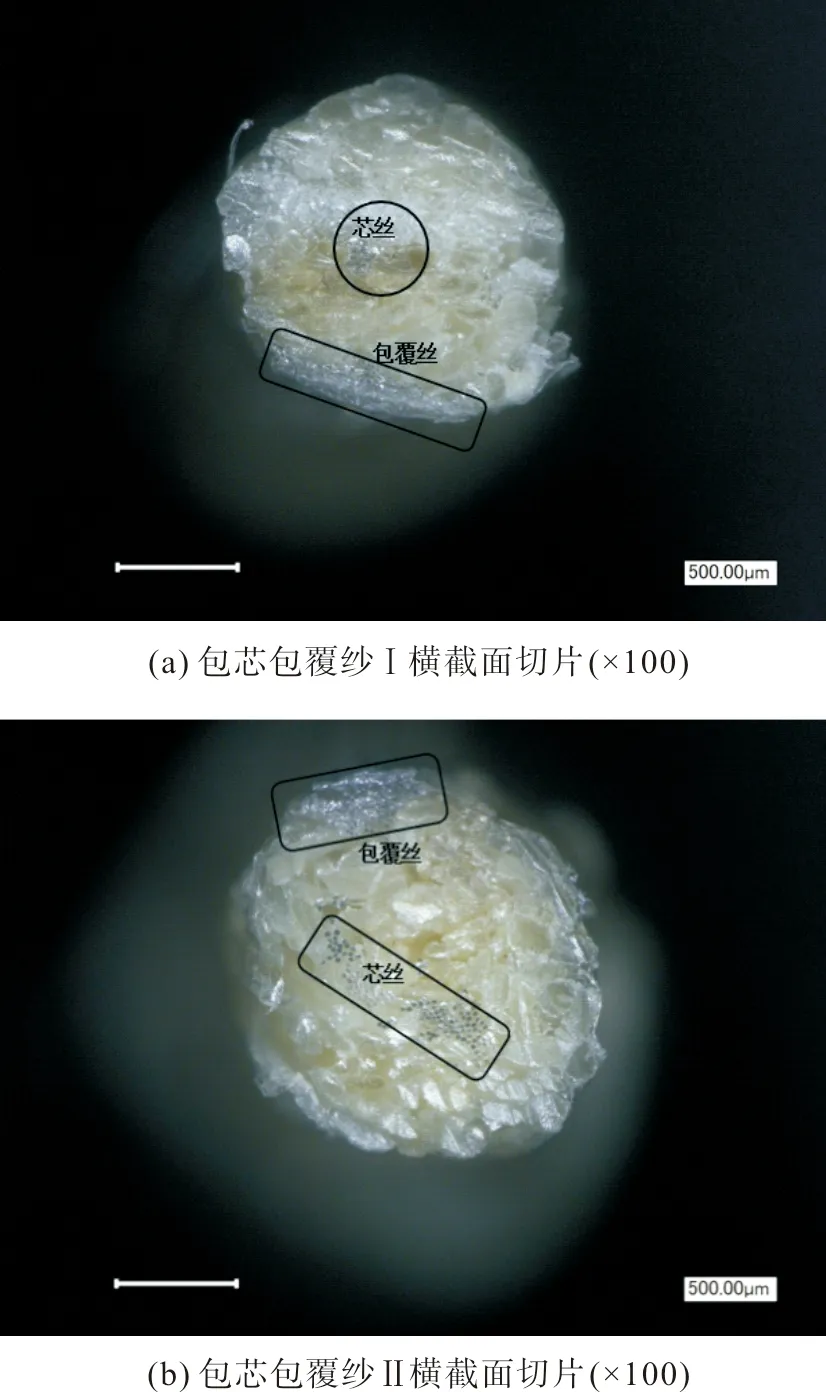

试纺时一根长丝通过引纱管喂入前罗拉,与剑麻纤维条一起从前罗拉输出,形成剑麻包芯纤维条,再经过锭子加捻,另一根长丝经过引纱管引出,在锭子顶部与导纱管之间与剑麻包芯纱垂直相交。随着锭子的转动加捻过程中包覆在剑麻包芯纱的表面,形成包芯包覆剑麻纱,纺纱示意参考图1。所纺1 250 tex纯剑麻纱和两种包芯包覆纱的强力及纱线外观如表4和图5所示,两种包芯包覆纱的横截面如图6所示。

从表4和图5可知,包芯包覆试纺时包芯包覆装置的张力片质量调整为21.6 g,张力增加对PE长丝作用显著。结合图6,PE长丝用作芯丝时处于伸直张紧状态位于纱中形成岛相,很好发挥其强力作用,外加包覆PE长丝也能处于伸直状态再包覆于剑麻,使得加有PE的包芯包覆纱强力进一步提升,且毛刺也有显著减少。然而对于PET包芯包覆,从图6看虽然其芯丝处于中心位置形成岛相,但结合表4数据,对于PET长丝的调控作用仍未能达到预期,后续包芯包覆喂入长丝装置中的张力调控还应继续优化,以提升其适用性。

表4 包芯包覆纱强力Tab.4 Strength of core wrapped yarn

图5 包芯包覆纱外观Fig.5 Appearance of core wrapped yarn

图6 包芯包覆纱横截面Fig.6 Cross section of core wrapped yarn

将所纺加PET长丝包芯包覆纱Ⅱ经浸油加工后,按5根加PE长丝包芯包覆纱Ⅰ和2根浸油后加PET长丝包芯包覆纱Ⅱ合股,再以3股合绳制取绳芯。同期制取了7根纯剑麻纱合股,3股合绳的传统纯剑麻绳芯用于对比,具体数据如表5所示,外观形态如图7所示。

结合表5和图7可知,以包芯包覆纱制取的绳芯强力相比传统制取的纯剑麻绳芯提升显著,高达29.8%,同时未经剪毛、烧毛工序制取的股线、绳芯表面光洁,绳芯直径和含油经测试也符合标准要求,可满足下游钢丝绳企业的要求。进一步使用复合绳芯制取了8股成绳纤维为芯填充式结构,直径10 mm,其规格型号标称为8×25F-FC-10 mm电梯用钢丝绳,并对其耐疲劳性能参考GB/T 12347—2008《钢丝绳弯曲疲劳试验方法》用钢丝绳疲劳试验机在460 kg配重下进行了测试。相比传统剑麻绳芯钢丝绳的60万次,复合绳芯钢丝绳为90万次,提升了50%。

表5 包芯包覆纱制取股线和绳芯性能Tab.5 Properties of ply yarn and rope core made by core wrapped yarn

图7 包芯包覆纱制取股线和绳芯外观Fig.7 Appearance of ply yarn and rope core made by core wrapped yarn

4 结 论

针对传统剑麻纱生产,本研究在针纺机上设计加装了长丝喂入装置,选用PE长丝、PET长丝,试纺制取了单包覆纱、双包覆纱、包芯包覆纱,并制取了股线、绳芯,对强力、外观、含油和制取钢丝绳后的耐疲劳等性能进行了测试,结果表明:

1) 采取包覆方式可减少剑麻纱毛刺,随着包覆长丝线密度增加或进行二次包覆,毛刺减少更为显著;

2) 采取包芯包覆方式在减少毛刺的同时可兼顾强力提升,最终复合有PE长丝、PET长丝的绳芯强力提升29.8%,含油符合行业所需,制取的钢丝绳耐疲劳性能提升了50%;

3) 采用本研究进行复合长丝剑麻纱、股线及绳芯制取,实现强力提升、毛刺减少的同时无需剪毛、烧毛工序,有效解决了剪毛、烧毛工序耗费人工和事实上造成的剑麻纤维原料浪费问题。

《丝绸》官网下载

中国知网下载