高功率密度化电机驱动器的散热优化研究

2022-08-22牛峰张熙萌黄少坡黄晓艳吴立建方攸同

牛峰, 张熙萌, 黄少坡, 黄晓艳, 吴立建, 方攸同

(1.河北工业大学 河北省电磁场与电器可靠性重点实验室,天津 300130; 2.河北工业大学 省部共建电工装备可靠性与智能化国家重点实验室,天津 300130; 3.浙江大学 电气工程学院,浙江 杭州 310027;4.常熟开关制造有限公司,江苏 常熟 215500; 5.航天科工惯性技术有限公司,北京 100071)

0 引 言

电机系统广泛应用于国防、航空航天、新能源汽车以及日常生产等各个领域,作为系统核心的电机驱动器也一直是关注的焦点。由于电机驱动器小型化和高功率密度化的发展趋势,其整体设计面临散热、电磁兼容等问题[1]。大量研究表明,温度过高造成的电气设备失效所占比例高达55%[2],且失效率随着温度的升高呈指数增长趋势。因此,在提高电机驱动器功率密度的同时,如何确保良好散热性能是目前电机驱动器散热优化的重点和难点。

常见的电气设备散热优化方法包括结构布局优化和外加散热设备[3]。国内外研究人员针对各类电气设备提出不同的结构布局优化方法。为探索某储能电站的散热布局问题,杨南等提出一种基于Surrogate算法的热布局设计方法[4]。浙江大学学者结合冲击电流抑制及NPC四电平电路对称性特点,对混合钳位五电平变流模块的结构布局方式进行了工程设计[5]。文献[6]针对三维集成电路提出基于模拟退火的沟道网络优化算法,设计出更利于散热的沟道网络结构。

外加散热设备的散热方式有冷板冷却、强迫风冷、液态冷却。文献[7]设计了一种掺杂碳纳米管和石墨烯的柔性散热器,并对散热器结构进行仿真优化,最终得到散热效果最优的散热器结构。孙兴飞等则通过对风扇叶片进行优化设计,以提高风冷散热器的散热能力[8-10]。文献[11]根据外转子式轮毂电机的结构及变压器油的物理特性,提出油内冷轮毂电机冷却方式,属于液体冷却范畴。

国内外学者在电气设备的散热优化设计方面取得了一些研究成果,但是针对电机驱动器的散热优化研究还不够成熟。本文通过对电机驱动器进行热源分析,提出驱动器的热-结构改进设计方案和基于遗传算法的散热器优化方案,并通过仿真和试验验证上述散热优化设计的可行性和有效性,提升电机驱动器的热可靠性。

1 电机系统测试平台

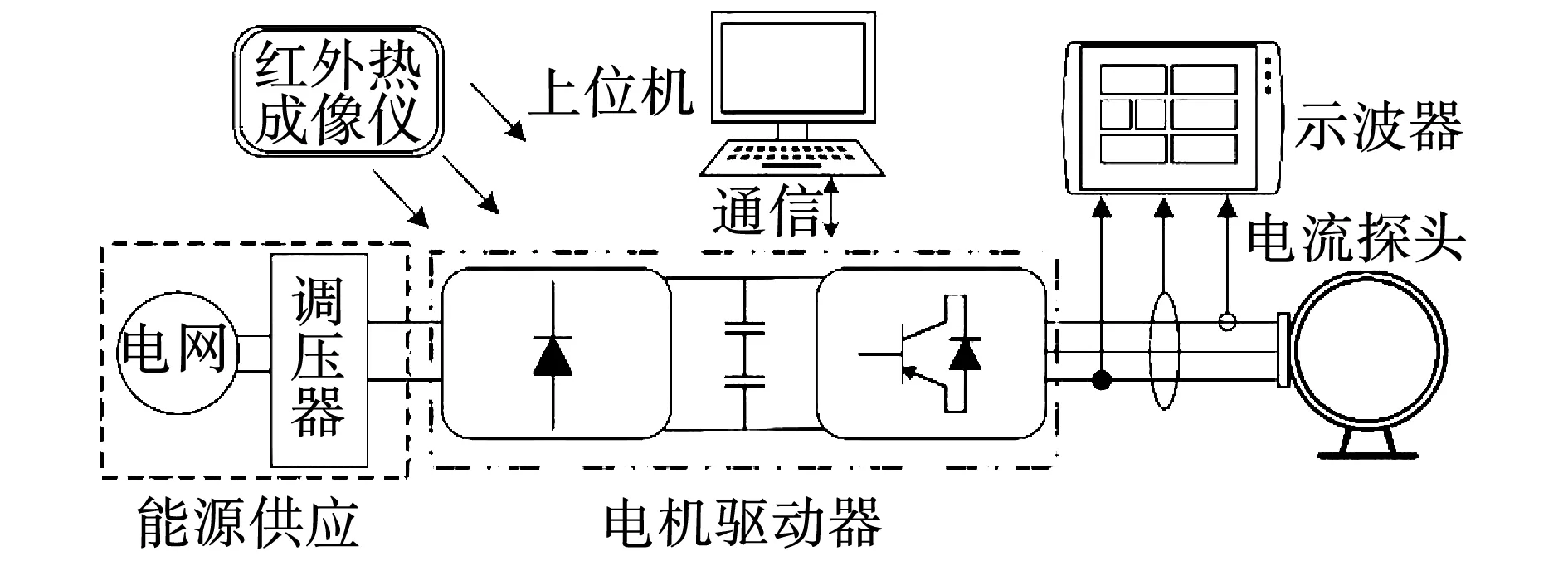

搭建电机系统平台对驱动器进行热测试,图1为系统结构框图,图2为系统实物图,系统主要参数如表1所示,采用红外热成像仪对电机驱动器进行温度场测试。

图1 电机系统结构示意图Fig.1 Schematic diagram of motor system

图2 电机系统实物图Fig.2 Physical diagram of motor system

表1 系统主要参数

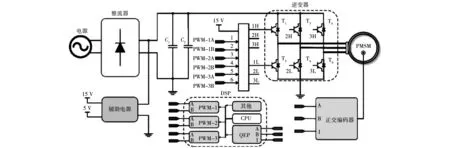

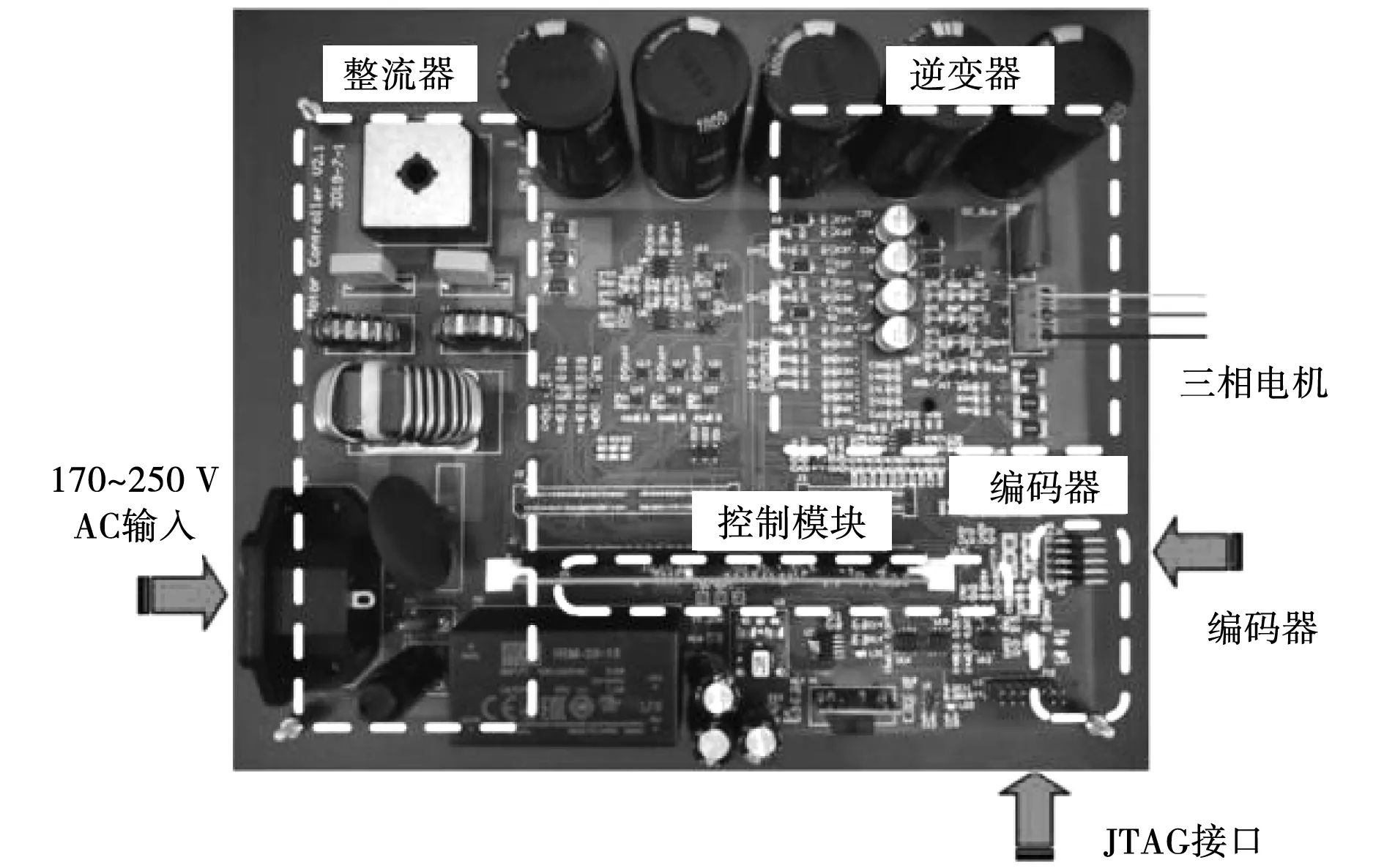

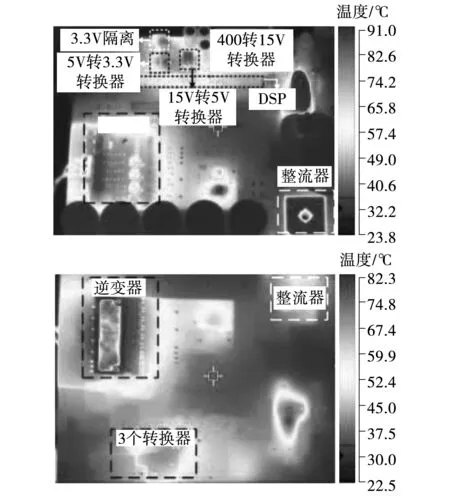

电机驱动器硬件结构框图如图3所示。驱动器内部包含整流模块、逆变模块、控制模块、辅助电源模块以及各类保护电路。根据电机驱动器功能及应用需求,进行了驱动器的电路设计和样机制作,图4是制作完成的电机驱动器样机。在额定负载工况下对电机驱动器进行热测试,驱动器正反面温度分布情况如图5所示。

图3 驱动器硬件结构框图Fig.3 Block diagram of driver hardware

图4 初版电机驱动器样机Fig.4 Initial version of motor driver prototype

图5 驱动器硬件结构框图Fig.5 Block diagram of driver hardware

从图5可以看出,电机驱动器主要热源包括逆变器、整流器以及数个高、低压电源模块。由于初版电机驱动器在设计过程中并未过多考虑发热、散热等问题,导致局部温度过高。因此,后文将从热-结构改进和散热器优化两方面对电机驱动器进行散热优化设计,以提升其热可靠性。

2 驱动器的热-结构改进设计

本节基于热仿真分析进行驱动器的热-结构改进设计,其中热仿真流程如图6所示,热仿真条件为:环境温度25 ℃、开放环境、额定工况,并根据器件数据手册设置器件功率及热阻。

图6 热仿真流程图Fig.6 Flow chart of thermal simulation

2.1 层间隙传热模式

为提高电机驱动器功率密度,一般将驱动器设计为多层板结构,层间通过空气进行传热,对于两层板乃至多层板的传热模式可分为纯固体热传导和层间隙热对流,本文主要对层间隙热对流进行分析。层间隙热对流在气体流动阻力小的大空间通过热对流传热,气体流动阻力大的狭小空间通过热传导传热,两种传热方式的热阻分别为:

(1)

(2)

式中:D是空气层厚度;S是传热面积;h空气是空气导热系数;R1是下层电路板至空气的热阻;R2是空气至上层电路板的热阻;S1和S2分别是上下层电路板的表面积;h水平是水平方向的自然传热系数。根据式(1)可知,当发生大空间热对流传热时,距离越小,热阻越大,散热效果越好;根据式(2)可知,当发生小空间热传导传热时,电路板表面积越大,热阻越小,散热效果越好。为清晰划分层间隙的传热模式,本文在不同功率和层间距下对固定尺寸的两层电路板进行热仿真,得到不同功率等级下两层板结构热传导和热对流的分界范围,如表2所示。

从表中可以看出,当两层电路板尺寸固定时,一定功率范围内,层间隙热传导和热对流的分界线稳定在1.193 cm左右,而本文驱动器如果采用两层板结构,由于器件高度限制,最小层间距在1.4 cm以上,因此对电机驱动器进行热分析时主要考虑大空间热对流传热。

表2 不同功率下热传导和热对流的分界范围

2.2 热-结构改进措施

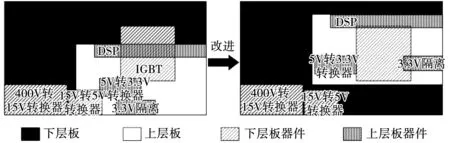

电机驱动器的热-结构改进目标是减小驱动器体积、优化驱动器热量分布。初版驱动器的布局如图7所示。

图7 初版电机驱动器布局示意图Fig.7 Layout diagram of initial version motor driver

为提高电机驱动器功率密度,将初版驱动器改为双层板结构。上层板主要放置微处理器、信号调理电路和保护电路等15 V以下电路模块,剩余的主功率电路放置在下层板并重新布局。

为了分析双层板结构的散热能力,建立双层板结构热模型,板上功率均匀分布,未放置任何器件,通过热仿真得到上下层温度分布如图8所示。图8(a)为热通量分布图,热通量越大,温度变化越大,即出现中部高温四周低温的情况。从图8(b)和图8(c)可以明显看出,由于上、下层板右对齐放置,受彼此热量影响,两块板的高温区域相互重叠。

图8 双层板结构的热通量及温度分布Fig.8 Heat flux and temperature distribution of double plate structure

为避免出现热量聚集,对驱动器上层板电路进行重新布局,以增强驱动器自然对流散热能力。布局改进方案为:上层板各低压电源模块环绕下层板发热最严重的功率模块放置,避免热源重叠;调整上下两层板相对位置,避免出现下层板功率模块被上层板遮挡造成散热不良并对上层板进行热对流升温的情况。具体布局改进如图9所示,黑色为下层电路板,浅灰色为下层主要热源,白色为上层电路板,深灰色为上层主要热源。

图9 布局改进示意图Fig.9 Layout improvement diagram

3 散热器的优化设计

3.1 散热器选型

为进一步提高电机驱动器散热性能,采用强迫风冷与冷板散热相结合的散热方式,针对主要热源——逆变器功率模块进行散热优化,散热器放置方式如图10所示。

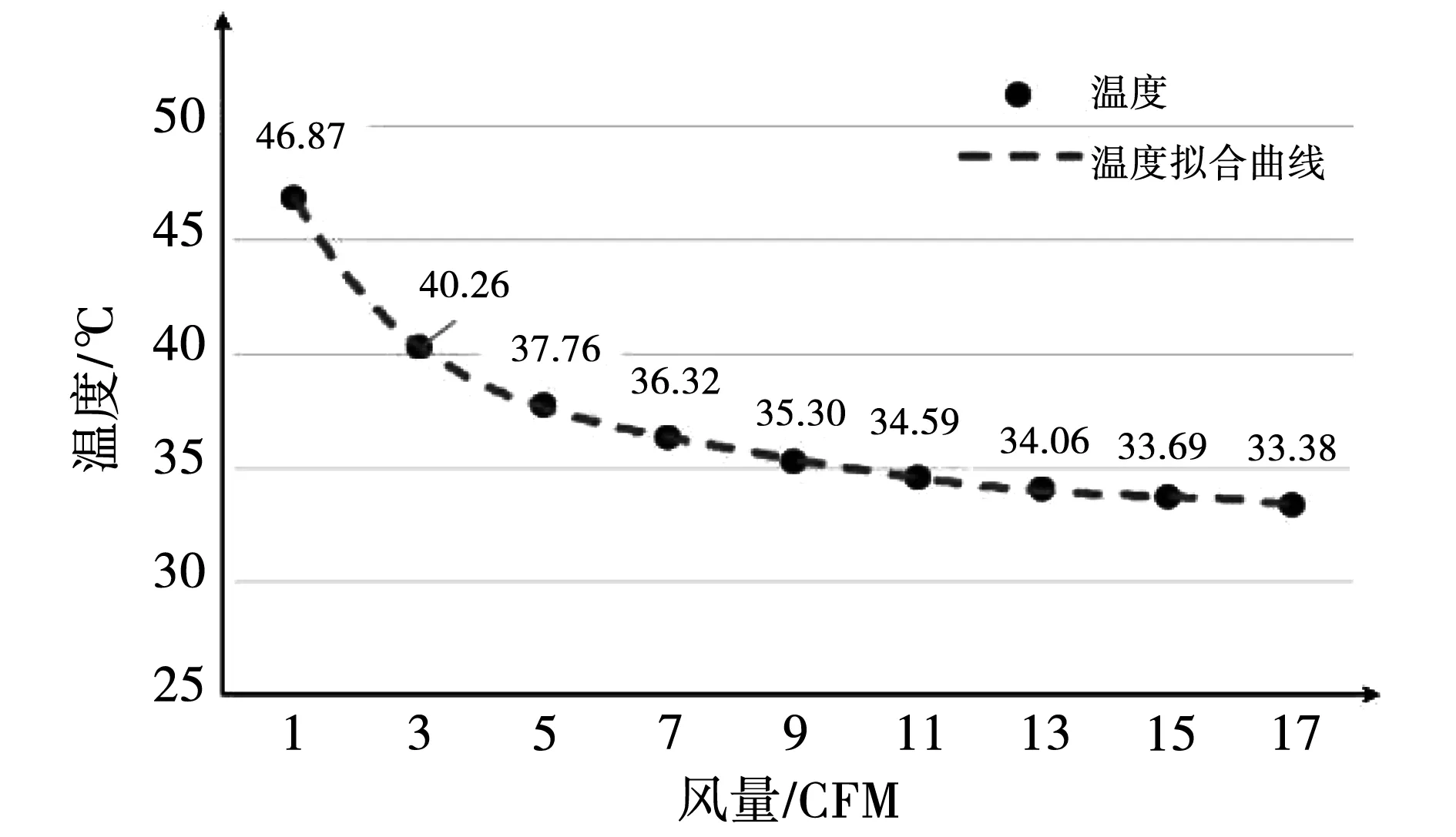

强迫风冷需要借助风扇产生冷却风,将冷却风直接吹到器件或散热器上,以提高散热能力。影响强迫风冷散热性能的主要因素为风量,不同风扇风量下功率模块的结温变化如图11所示。

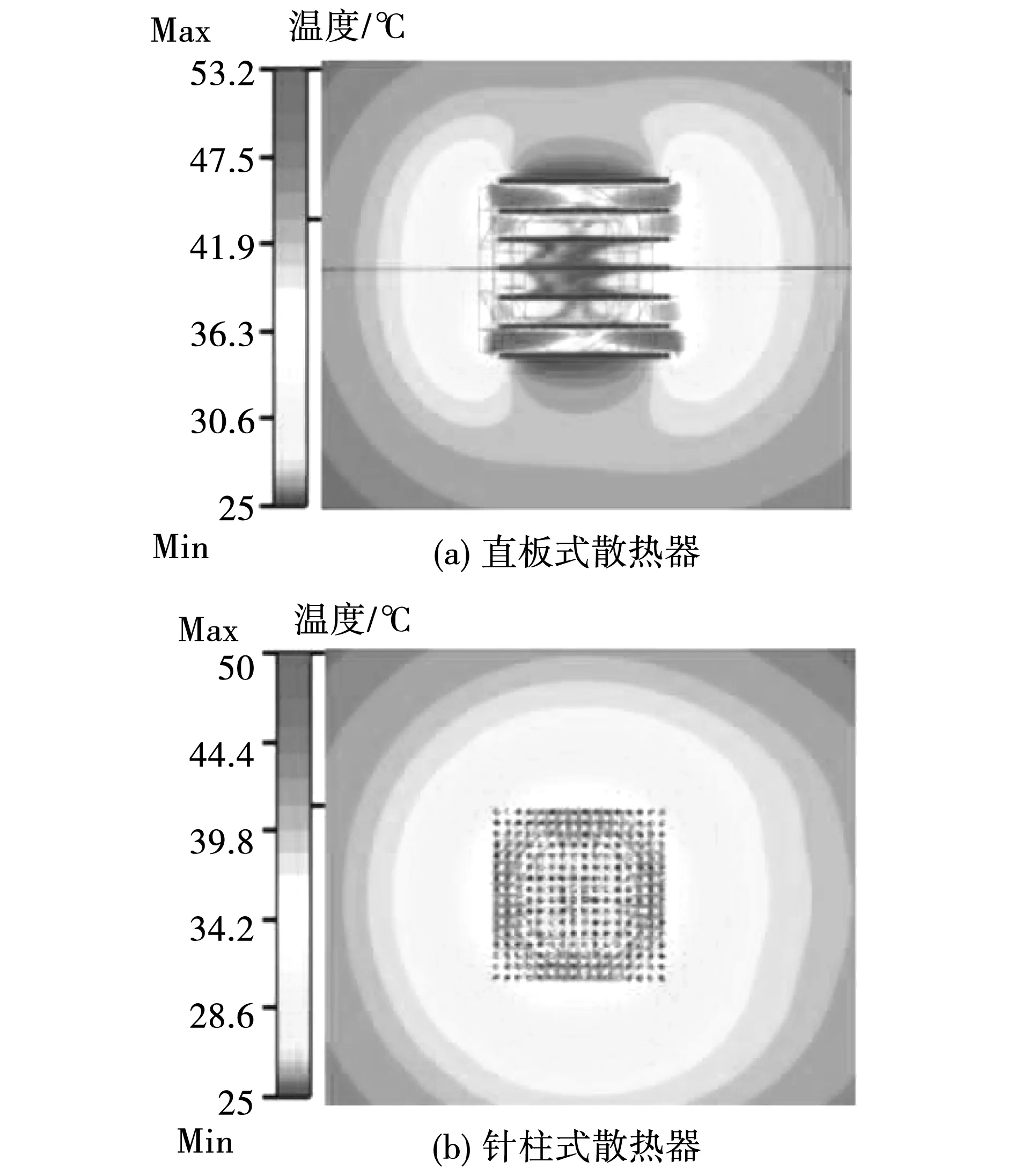

将风扇分别与直板式散热器和针柱式散热器相结合,观察其温度分布,探究两种散热方式的散热效果,两种散热器结构如图12所示,在保证两种散热器的基板厚度、大小尺寸、材料均一致的情况下,其温度分布如图13所示。

图11 不同风扇风量时IGBT的结温Fig.11 Junction temperature of IGBT under different fan air volume

图12 两种散热器结构图Fig.12 Structure diagrams of two radiators

图13 两种散热方式的温度分布Fig.13 Temperature distribution of two cooling modes

从图13可以看出,柱状式散热器散热性能较直板式更好,这是由于直板式散热器受翅片的阻隔,冷风只能在翅片间沿一定方向流动,而对于柱状式散热器,冷风可以在散热器针柱间各个方向流动,针柱整体侧表面都是有效散热面积,提高了其散热能力。

根据上述分析,本文采用针柱式散热器和风扇相结合的散热方式,功率模块热量可通过热传导传递至散热器,再与空气进行热对流进行散热。

3.2 基于遗传算法的散热器优化设计

为使散热器的散热效果达到最佳,利用遗传算法优化散热器结构参数。将功率模块表面温度T作为优化设计目标,选取基板厚度d、针柱直径L和风量V3个参数为优化变量,并确定各变量的约束范围,如表3所示。

表3 优化变量及约束范围

由于各变量与优化目标之间存在非线性关系,采用构建代理模型的方式进行多变量优化设计,优化数学模型为:

(3)

采用随机采样的方法获取30个样本点,如表4所示,建立T与3个优化变量的响应面模型,并将30个样本点作为误差分析点进行误差分析。

首先对d、L、V3个变量进行灵敏度分析,结果如图14所示,其横坐标表示各变量对优化目标T的影响程度,可以发现d,L,V对T的影响程度依次升高。接着构建二次响应面模型:

T=50.4-0.073d-10.698L-0.842V+

0.043d2+2.198L2+0.019V2+0.145dL+

0.0005dV-0.108LV。

(4)

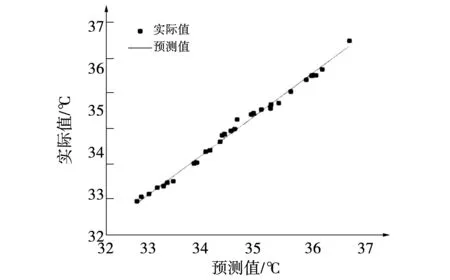

通过方差分析发现该响应面模型的回归系数达到了0.997 1,满足响应面误差大于0.9的要求,可验证该响应面模型的准确度。

表4 30个样本点

图14 灵敏度分析Fig.14 Sensitivity analysis

最后用误差分析点再次验证响应面模型的准确性,模型预测值与实验测试值的对比如图15所示。

图15 预测值与实测值的对比Fig.15 Comparison of predicted and actual values

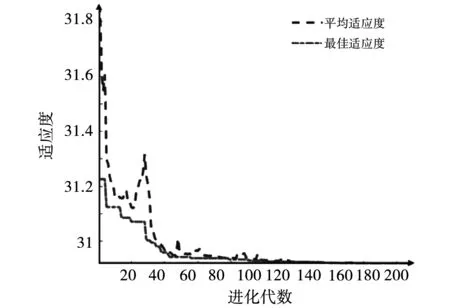

采用遗传算法优化散热器结构,将种群规模设为10, 进化代数设为500,交叉概率设为0.4,变异概率设为0.2。由于前二百次迭代已达到平均适应度和最佳适应度的高度重合,为了在保证精度的前提下减小计算量,截取200次迭代的适应度曲线,如图16所示。

图16 适应度曲线Fig.16 Fitness curve

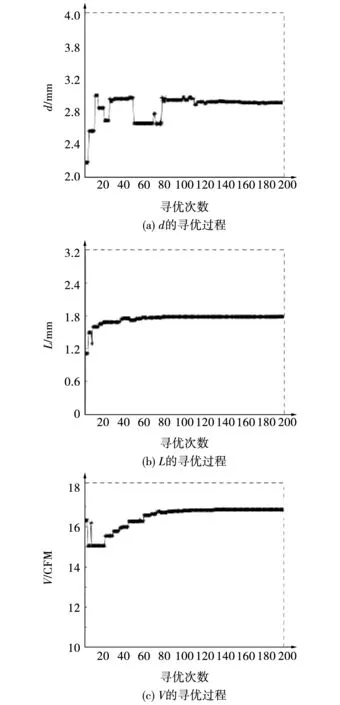

3个变量的寻优过程如图17所示,寻优结果为d=2.996 3 mm,L=1.768 5 mm,V=17 CFM,T=32.874 8 ℃。

图17 3个变量的寻优过程Fig.17 Optimization process of three variables

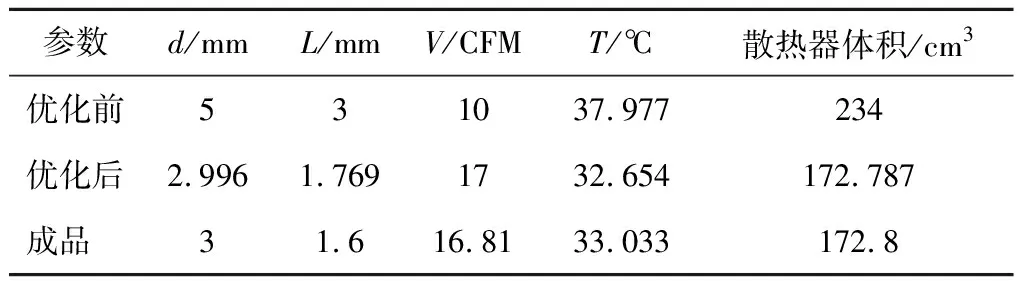

参照优化后的各参数值、风扇的体积和效率以及散热器加工精度,确定散热器成品的各参数值:基板厚度d为3 mm,针柱直径L为1.6 mm,风量V为16.81 CFM。优化前、优化后及成品对比分析如表6所示。

对比散热器优化前后结果可以看出,功率模块表面温度下降约5.3 ℃,散热器体积减小约61.2 cm3。对比优化后和成品的参数可以发现,虽然功率模块表面温度和散热器体积均有小幅度上升,但大大降低了加工工艺要求。因此,成品的各参数可作为散热器优化设计的最终结果。

表6 优化前、优化后及成品散热器的对比

4 仿真及实验验证

4.1 仿真验证

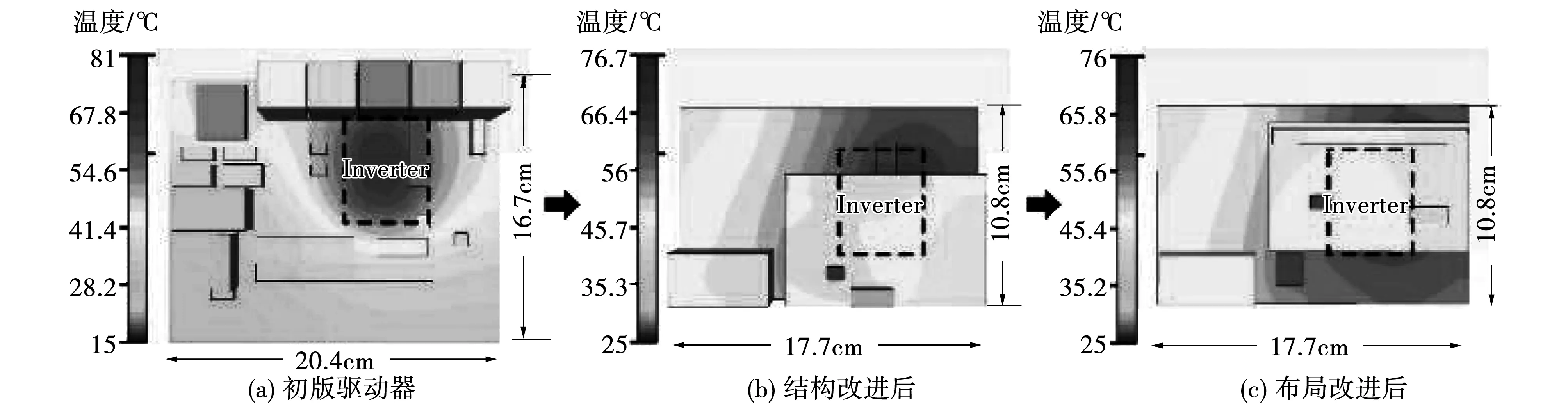

针对第2章的热-结构改进措施,进行热仿真验证。初版驱动器、结构改进后驱动器和布局改进后驱动器的温度云图如图18所示。

从图中可以看出,结构改进后的电机驱动器比原驱动器平面面积减小149.52 cm2,温度降低4.3 ℃,且整体温度分布更加均匀。布局改进后的电机驱动器较结构改进后的驱动器体积减小82 cm3,温度下降0.7 ℃,且上层板温度分布更加均匀,减小了热应力带来的负面影响。驱动器的热-结构改进达到了良好散热和高功率密度化的目的。

图18 三版电机驱动器温度分布Fig.18 Temperature distribution of three motor drives

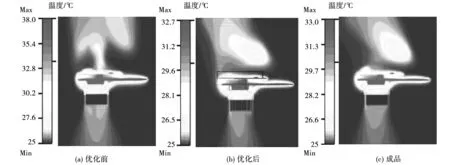

散热器优化前、优化后及成品的温度云图如图19所示,可以发现,针柱式散热器的整体温度升高,与功率模块的温度更加接近并达到平衡,证明散热器的优化设计提高了驱动器的散热能力。

图19 优化前、优化后及成品散热器温度分布Fig.19 Temperature distribution of pre-optimization, optimized and finished radiators

4.2 实验验证

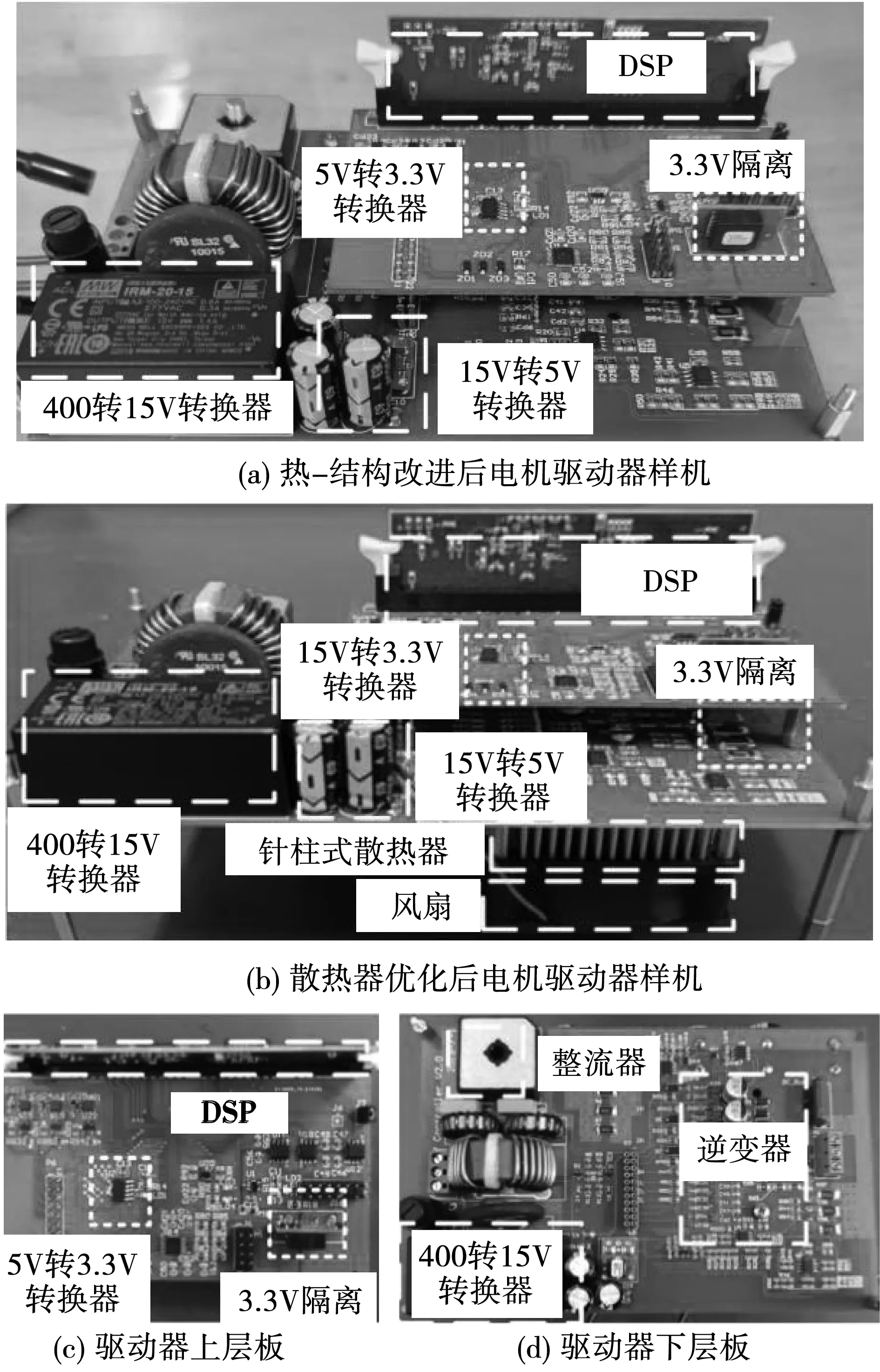

设计并制作了热-结构改进后与散热器优化后的改版电机驱动器,如图20所示。对电机驱动器进行热测试实验,改版电机驱动器正面、背面以及侧面的温度云图如图21所示。

图20 改版电机驱动器样机Fig.20 Prototype of revision motor driver

相较于初版驱动器,改版驱动器体积减小,且正、背面的温度分别下降13.9、6 ℃和22.7、49.5 ℃。对比图20(a)、图20(b)和图20(c)、图20(d)所示的驱动器正、背面温度分布可以发现,散热器优化后的驱动器正面温度降低8.8 ℃,背面温度降低33.5 ℃,温度差的减小使驱动器温度分布更加均匀,同时减小了热应力带来的负面影响。对比图20(e)和图20(f)所示的驱动器侧面温度分布可以发现,控制模块的最高温度降低11.2 ℃,控制模块与上层板连接的底座温度和两层板间温度也有所降低,说明散热优化方案改善了控制模块的散热环境,上述结果充分证明了本文提出的热可靠性设计方案的可行性和有效性。

5 结 论

本文针对电机驱动器高功率密度化带来的散热问题,分析了驱动器热源分布,给出了热-结构改进设计方案,并针对功率模块提出了散热器的优化方案,采用遗传算法对散热器关键参数进行设计,得到了散热器最优结构和参数,最终设计了一款同时提高功率密度和散热性能的电机驱动器,仿真和实验结果表明,本文提出的基于高功率密度化电机驱动器的散热优化方案能够有效改善驱动器的热量分布,提升散热性能,对高功率密度电机驱动器的设计具有指导意义。