基于定值工艺参数的炉温曲线

2022-08-17孙闯闯程晓燕苟小乐杜俊卓徐士博王彦功

孙闯闯,程晓燕,苟小乐,杜俊卓,徐士博,王彦功

(甘肃农业大学理学院,甘肃 兰州 730000)

1 概述

表面安装技术(SMT)是将片式电子元器件贴装在印刷电路板表面,通过波峰焊、再流焊等方法焊装在基板上的一种新型安装技术,近十年来,表面安装技术发展迅速,已经渗透到各行各业,应用十分广泛,给很多企业带来了一些传统技术无法代替的便利。表面安装技术工艺最重要和最难的流程为焊接过程,在焊接过程中,需要严格控制各温区的温度和传送带的速度等影响因素。

再流焊是先将焊料加工成粉末状,然后使用一定量的液态黏合剂,使之变为流动状态的焊膏,然后用这些流动状态的焊膏将电子元器件粘在印刷电路板上,最后通过加热的方式使焊膏中的焊料再次熔化和流动,从而将电子元器件焊接在印刷电路板上。生产集成电路板的新型电子元件的主要焊接工艺方式为再流焊接,这是新型电子元件设计生产应用过程中至关重要的一个环节,但是不同焊接材料的熔点不同,所以回流焊炉内各部分的温度控制对最终产品的质量相当重要,即回流焊过程中对炉内温度控制的准确程度决定着产品的最终质量,为得到具有高质量和高可靠度的印制电路板(PCB),并使其能够满足工艺要求,需要对炉温控制展开更深入的研究和分析。

再流曲线的设置直接决定了再流焊接加热工艺质量的好坏,与再流焊传送带的转动速度、加热风扇区的整体温度控制、加热风扇的对流以及风扇的转动速度等多种影响因素密切相关,而每个参数的取值又需要经过严格的定期的物理化学实验才能确定,对实验者有很高的要求,一般需要专业人员设定实验和完成实验,最终得到参数的设定值,这样整个工艺的最终质量才会达到标准或更好,但在实际生产中,影响产品最终质量的主要因素为传送带的转动速度和各温区的温度设定。在再流焊接工艺中,回焊炉启动之后,各温区的温度会在短时间内达到一个稳定状态,可以假设气体温度与温区温度近似相等,基本保持一个很恒定状态。传送带的速度控制对整个工艺会有很大影响,在焊接过程中,传送带的速度将会影响电路板的受热时间和焊接的工作时间,由于不同焊接材料的熔点不同,所以传送带的速度控制将是一个至关重要的环节,如果传送带的速度过大,将导致电路板的受热时间过短,电路板的温度过低无法达到焊接温度;如果传送带的速度过小,将导致电路板的受热时间过长,电路板的温度过高有可能导致焊接材料提前融化,从而无法完成焊接,影响产品效率。

在再流焊接工艺方面,国内有很多学者进行研究和分析,赵俊伟等[1]从合金钎焊工作机理分析入手,经过金相分析指出,再生电流区域的峰值钎焊温度一般都对应在220 ℃左右,峰值钎焊温度如果低于200 ℃时就会容易形成不良性的焊接。冯志刚等[2]采用正交直流实验法,深入研究再流焊炉的各种工艺物理参数对再流焊炉温度变化曲线的影响,并探讨了关键技术对再流焊炉温度变化曲线的影响,得出再流焊传送带转动速度和再流焊接加工区炉温温度的影响最明显。以上研究主要从分析焊接过程缺陷发生机理以及分析问题入手,从有效避免此类焊接过程缺陷事故发生的根本角度,结合我国焊膏材料制造商的技术要求,对再流焊的最低目标焊接温度以及曲线差的减少提出要求。但是从运用技术到焊接实践,一般都需要定期进行大量的焊接试验,然后根据试验中的数据对各种焊接制造工艺中的参数要求进行调整,从而得到更优炉温曲线。

本研究在传送带过炉速度为78 cm/min,各温区温度的设定值分别为173 ℃(小温区1~5)、198 ℃(小温区6)、230 ℃(小温区7)和257 ℃(小温区8~9)的条件下,探究焊接区域中心的温度变化情况,并分析小温区3、6、7 中点及小温区8 结束处焊接区域中心的温度,最后得出相应的炉温曲线。

2 回焊炉简介

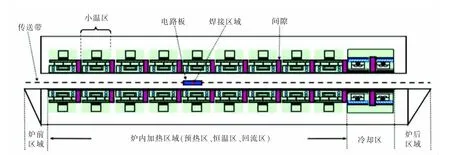

回焊炉内有小温区及炉前区域和炉后区域(图1),每个小温区长度为30.5 cm,相邻小温区间距为5 cm,炉前区域和炉后区域长度均为25 cm。回焊炉启动后,炉内空气温度会在短时间内达到稳定,此后,回焊炉方可进行焊接工作。本研究在炉前区域、炉后区域以及小温区之间的间隙不做特殊的温度控制,其温度与相邻温区的温度相关,各温区边界附近的温度也可能受到相邻温区温度的影响,并且生产车间的温度保持在25 ℃,焊接区域的厚度为0.15 mm,温度传感器在焊接区域中心的温度达到30 ℃时开始工作。

图1 回焊炉

3 模型建立

焊接区域中心的温度变化主要是各小温区的变化引起,根据热传导效应和牛顿冷却定律进行建模分析,处理好温度的变化规律,最终得出焊接区域中心的温度变化规律,画出相应的炉温曲线[3]。

在再流焊接过程中,热量传递主要通过对流换热Qc和辐射换热Qr完成,可用公式(1)表示

本研究忽略辐射换热Qr,其热量传递主要由对流换热Qc完成。

电路板(PCB)组件裸露表面与热风的对流换热量可用牛顿冷却公式表示为[4]:

在公式(2)中:A 为焊接区域与元件与空气之间的接触面积;Qc为对流换热量;Tw和Tf分别为炉内温度和焊接区域中心的温度;h 为平均对流换热系数。其中,以1206 焊盘的尺寸为例,焊盘长度为0.17 cm、宽度为0.128 cm、厚度为0.015 cm,元件尺寸为0.32 cm×0.16 cm,由此可以得出模型参数A 的值为1.207 cm2。

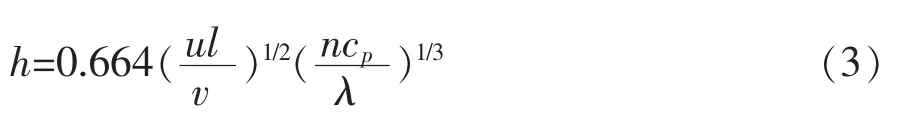

计算平均对流换热系数h:

在公式(3)中:u 为气体流体的流动速度(cm/s),l 为PCB 板的长度(cm),v 为气体流体的黏度(cm2/s),n为气体的动力黏度(cm2/s),cp为气体的热容量(J/(g·K)),λ 为气体的运动的黏滞系数(W/cm·K),本研究中气体的流速u=1.3 cm/s。

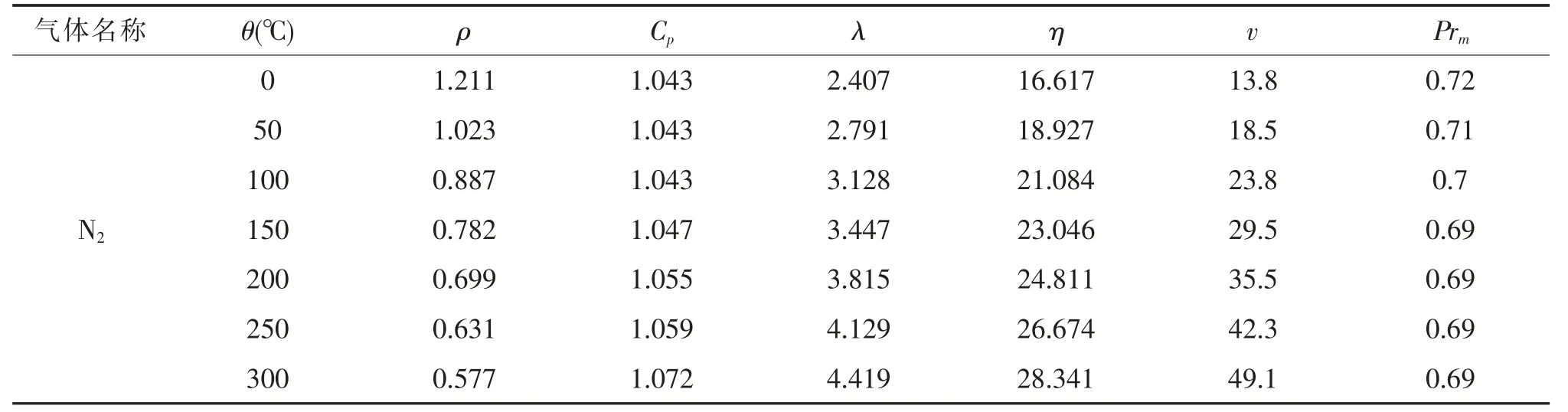

由于实际生产中所用的气体大多数为氮气(N2),所以在本研究中所用的气体也为氮气,表1 为氮气(N2)对应的各个温度下的密度(×10-3·g·cm-3)、热容量(J·g-1·K-3)、热导体热导率(W·cm-1·cm-1)、动力黏度(×107g·cm-1·s-1)、运动黏滞系数(×1010·cm2·s-1)和流体动量扩散能力和热量扩散能力的数值[5]。

表1 氮气的物理性能

Tw 是根据炉内温度和元件位置进行分段拟合的一个函数,Tf 的公式如下:

在公式(4)中:t0是生产车间的初始温度25 ℃,c 是垫料(铜)的比热容,m 是垫料(铜)的质量。

4 结果与分析

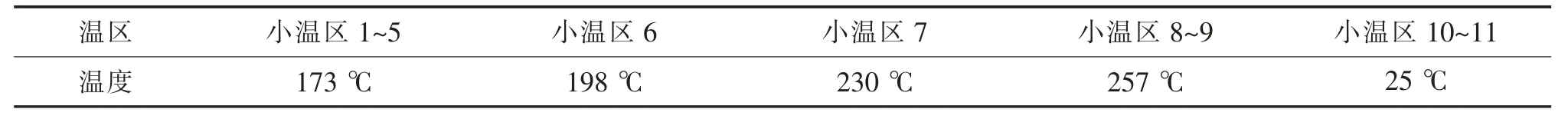

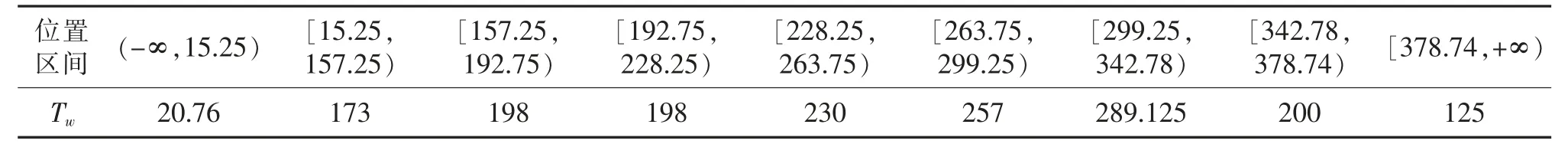

首先,Tw(炉内温度)是一个目前未知的变量,此时便通过检测电路板的位置变化和电路板通过各温区的温度变化来进行拟合,因为本研究的预热回焊炉一般有四大主要温区:预热区、恒温区、回流区和冷却区,每个温度分区的炉内温度见表2,所以拟合的Tw是一个分为9 段的函数(见表3)。

表2 各温区的温度

表3 Tw 函数取值情况

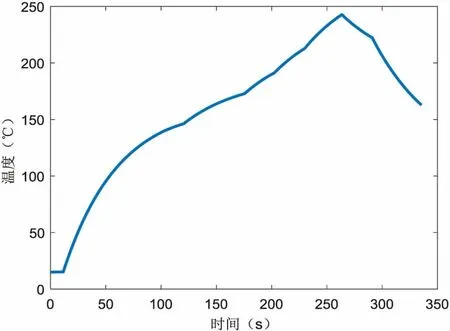

其次,由上述结果分析可得出,焊接区域中心的温度大概经过四个阶段的变化,在预热区逐渐增大,恒温区逐渐趋于平缓,回流区迅速增大,最后在冷却区呈现下降趋势,其对应的炉温曲线(图2)。

图2 炉温曲线

由图2 可知,在传送带过炉速度为78 cm/min 的情况下,可以得出当电路板进入小温区3、6、7 中点及小温区8 结束处的时间分别为66.37 s、148.28 s、175.58 s 和214.62 s,其对应的焊接区域中心的温度(见表4)。

表4 焊接区域中心的温度

5 讨论

本研究在印刷电路板焊接生产问题的基础上,首先,对表面安装技术(SMT)和再流焊方法进行简要描述,突出表面安装工艺最重要的流程为焊接过程,在焊接过程中最重要的影响因素为各温区温度的控制和传送带速度的控制。其次,通过给定各温区温度和传送带转动速度,在热传导效应和牛顿冷却公式的基础上,对电路板进入各温区的时间的焊接区域中心的温度利用本文数据进行机理建模,根据文中所给定的条件和数据,确定模型中各参数的值,并计算不同时间焊接区域中心的温度。最后,研究炉温曲线的走势并对模型进行分析。研究表明,焊接区域中心的温度大概经过四个阶段的变化,在预热区逐渐增大,恒温区逐渐趋于平缓,回流区迅速增大,最后在冷却区呈现下降趋势。在传送带过炉速度为78 cm/min 的情况下,可以得出当电路板进入小温区3、6、7 中点及小温区8 结束处的温度分别为130.44 ℃、170.60 ℃、187.06 ℃、217.49 ℃。

PCB 在回流焊接工作过程中是以不同的焊接速度通过不同的温度焊区。在这种工作情况下,PCB的最终过炉加热速度直接严重影响了PCB 的最终过炉温度,因此,对PCB 过炉速度需要进行严格和合理的把控才能得到更优炉温曲线。同时加热材料区的启动温度控制设置和风扇的转动速度也可能会对PCB 的最终加热温度产生一定影响。由此可见,对于炉温曲线工艺参数的设定是一个很复杂很严谨的过程,好的工艺参数直接影响最终产品的质量,而传送带的速度控制和加热区各温区的温度设定是影响炉温曲线最关键因素,对最终产品质量也至关重要。本研究建立的炉温曲线模型,可为给定传送带速度和各温区温度的条件下研究焊接区域中心的温度变化情况提供理论参考。