不同硫酸盐环境下铝酸三钙的劣化过程及机制

2022-08-17王炳监齐道正

王炳监,齐道正,陈 登

(1.盐城工业职业技术学院建筑工程学院,江苏盐城 224005;2.苏州科技大学土木工程学院)

现阶段,大量混凝土建筑在服役过程中会接触到硫酸盐的环境。硫酸盐侵蚀已经是影响混凝土结构耐久性的重要因素之一[1]。硫酸盐侵蚀混凝土的损伤过程较为复杂,外界侵蚀介质中的硫酸盐进入混凝土的内部,能够与水泥的水化产物发生反应形成钙矾石、石膏等侵蚀产物,使混凝土内部形成膨胀、裂缝和剥落[2]。硫酸盐类主要侵蚀产物包括石膏、钙矾石、硅灰石膏等[3-4]。而不同种类的硫酸盐会对侵蚀产物造成不同的影响,根据阳离子形成的氢氧化物的特性可以分为3种类型:易溶型,如钾离子、钠离子;难溶型,如镁离子、铁离子;挥发型,如氢离子、铵根。硫酸钠溶液中混凝土性能的劣化,主要与硫酸根有关,钙矾石和石膏等产物的生长使结构膨胀后开裂[5];硫酸镁溶液中混凝土性能劣化,除了受硫酸根影响外,镁离子也扮演着很重要的角色,镁离子与溶液中氢氧根反应生成的低溶解度的Mg(OH)2附着在试件的表层,形成相对较为致密的包裹层,从而降低了外界有害离子的侵入速率。与水化硅酸钙(C-S-H)凝胶不同,镁离子能够与水化硅酸钙凝胶发生反应,形成没有胶凝性的水化硅酸镁(M-S-H),而使混凝土丧失胶凝性,混凝土强度将大大降低[6];而硫酸铵盐溶液中的pH 较低,水泥石中的钙矾石等物相相对易溶解,引起水泥石解体,失去胶结能力[7-8]。

硅酸盐水泥熟料主要含硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF),水泥熟料水化反应生成物为C-S-H、Ca(OH)2、单硫型水化硫铝酸钙(AFm)等,这类含有铝和钙的组分是影响混凝土抗硫酸盐侵蚀性能的重要因素,因为铝、钙和硫元素都是形成钙矾石的必要组分。总体上而言,C3A和C3S的含量是影响其抗硫酸盐侵蚀性能的关键因素。

目前,市售的抗硫酸盐水泥主要是通过降低水泥中的C3A 来实现,可见水泥中铝相的存在形态和含量是影响水泥基材料抗硫酸盐侵蚀性能的关键,但铝酸三钙在硫酸盐环境下的性能及反应机理研究还较少。因此,本文研究了铝酸三钙单矿在硫酸钠和硫酸镁溶液中的损伤过程,并通过X 射线衍射分析(XRD)和扫描电子显微镜(SEM)等测试手段分析了C3A 单矿在3 种硫酸盐环境中损伤破坏机理,为进一步研究硫酸盐环境下水泥基材料的损伤机制做参考。

1 实验材料与实验方法

1.1 制备铝酸三钙

将氢氧化铝和碳酸钙按物质的量比为2∶3用球磨机均匀混合约4 h,用乙醇做黏合剂压片,压力为10 kN,保压30 s,压片厚度为30 mm,直径为50 mm;后转移至高温炉煅烧,煅烧制度为8 ℃/min 升温至1 350 ℃后保温2 h,待冷却后取出磨细至粒径为74 μm。反复煅烧至游离氧化钙质量分数低于0.5%,X射线衍射仪测定C3A矿物组分如图1所示。

图1 烧制的铝酸三钙XRD谱图Fig.1 XRD pattern of calcined tricalcium aluminate

1.2 实验方法

由于较低的水灰比无法搅拌成型,因此采用较大的水灰比(质量比为0.65),实验过程中将单矿按照水灰比为0.65 混合搅拌20 s 后装入模具中,成型(20 mm×20 mm×80 mm)之后放入标准养护箱养护24 h,然后将试件转移至质量分数均为5%的硫酸钠、硫酸镁、硫酸铵溶液中。

1.2.1 质量变化

使用分析天平测量不同侵蚀龄期下单矿的质量,以移入溶液前的试件质量为初始质量,之后每次测试时保证试件为饱和面干状态,质量损失率的计算公式如式(1):

式中:Wn为试件全浸泡溶液n时间的质量损失率,%;G0为试件初始质量,g;Gn为试件全浸泡溶液n时间的质量,g。

1.2.2 膨胀率

使用带有千分表的比长仪测量试件不同龄期下的长度,每次测量试件要保持同样的测试方向,每个试件测量3次并取平均值。膨胀率计算公式如式(2):

式中:Pt为膨胀率,%;Lt为t时刻的长度,mm;L0为初始长度(试件移入溶液前的长度),mm;80为试件的标准长度。

1.2.3 微观结构

将侵蚀至不同龄期的试件采用酒精终止水化,然后破碎后取水泥浆体部分。采用X射线衍射分析(XRD)侵蚀产物;并内掺质量分数为20%的ZnO 粉末(内标),利用K值法半定量分析侵蚀产物的含量[9];采用扫描电子显微镜(SEM)对浆体的微结构进行分析。

2 实验结果与分析

2.1 外观变化

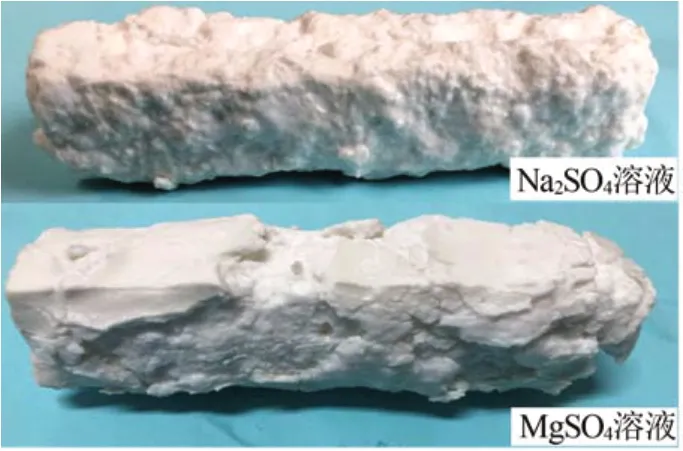

表1列出了浸泡在硫酸钠和硫酸镁溶液中硬化浆体劣化情况。由表1可见,在侵蚀的早期,浸泡在硫酸钠溶液中的硬化浆体已经开始出现表面起皮,而硫酸镁溶液中的硬化浆体则是局部出现微小裂纹,相比硫酸钠侵蚀浆体的破坏程度较低;侵蚀到中期(30 h),浸泡在硫酸钠溶液中的单矿硬化浆体整体出现较为明显的酥化现象,而浸泡在硫酸镁中的试件则出现相对明显的表面起皮开裂;侵蚀到200 h以后,浸泡在硫酸钠溶液中的单矿浆体明显呈软化脱落,而浸泡在硫酸镁溶液中的硬化浆体开裂剥落更为明显,如图2所示。

表1 浸泡在不同硫酸盐溶液中浆体的劣化情况Table 1 Deterioration of pastes immersed in different sulfate solutions

图2 在不同硫酸盐溶液中浸泡300 h浆体的外观Fig.2 Appearance of pastes immersed in different sulfate solutions for 300 h

2.2 膨胀率

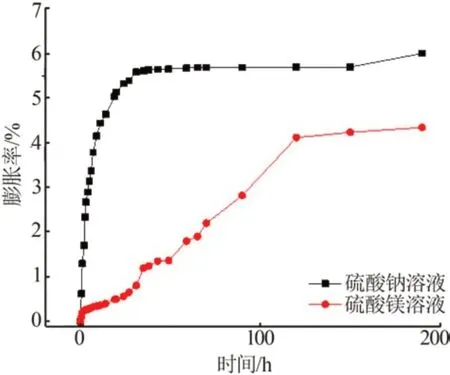

图3为浸泡在硫酸钠和硫酸镁溶液中硬化浆体的膨胀率。从图3 可以看出,浸泡在硫酸钠溶液中的硬化浆体,由于C3A 的持续水化作用呈现快速膨胀,可能是在侵蚀早期C3A 以及水化形成的水化铝酸钙(C-A-H)与侵入的硫酸根快速反应形成的膨胀性产物导致其膨胀迅速增长。但浸泡50 h后试件的膨胀速率减缓,结合单矿的外观形貌可知由于单矿的损伤会引起外观的表层剥落,最终总体上逐渐达到一个趋于平衡稳定的状态,200 h后试件两端用于测量的钉头已经松动,不再进行膨胀测试。与浸泡在硫酸钠溶液中的硬化浆体相比,浸泡在硫酸镁溶液中的硬化浆体在浸泡100 h 前膨胀相对较为缓慢,膨胀速率约为0.03 mm/h,之后水泥浆体的膨胀率也基本趋于稳定。

图3 浸泡在不同硫酸盐溶液中浆体的膨胀率Fig.3 Expansion rate of pastes immersed in different sulfate solutions

2.3 质量变化

图4为浸泡在不同硫酸盐溶液中浆体的质量变化。从图4 可以看出,浸泡在硫酸钠溶液中的硬化浆体,在浸泡的早期浆体的质量迅速增长,5 h 内增长了近20%,之后的5~35 h 质量增长减缓后停止增长,结合单矿的外观形貌可知,由于单矿的损伤会引起体表剥落,而剥落引起的质量损失与侵蚀产物增长之间逐渐达到一个动态平衡状态。在浸泡35 h后单矿的质量下降是因为外层铝相反应速率降低,导致产物增加速率降低。单矿由于侵蚀破坏剥落量增加,所以质量开始逐渐下降。与浸泡在硫酸钠溶液中的浆体相比,浸泡在硫酸镁溶液中的硬化浆体在0~30 h质量增长缓慢;浸泡30~120 h,硬化浆体质量相比上一时间段质量增长加快,120 h后质量基本保持不变。

图4 浸泡在不同硫酸盐溶液中浆体的质量变化Fig.4 Mass change of pastes immersed in different sulfate solutions

2.4 溶液的pH

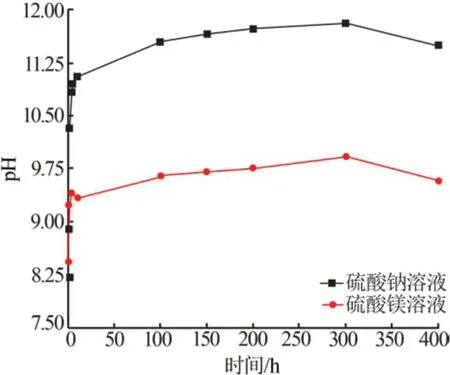

图5为浸泡浆体的硫酸钠和硫酸镁溶液的pH。从图5可以看出,浆体浸泡在溶液中后,由于C3A的水化作用导致OH-的快速析出,浸泡的两种溶液的pH在浸泡的早期出现快速上升,但是大约15 h后浸泡浆体的硫酸钠溶液的pH可以升高至11~12,之后维持缓速增长。与硫酸钠溶液相比,硫酸镁溶液的pH虽然在早期呈现快速上升,但是pH维持在9.5左右,总体硫酸镁溶液的pH要低于同龄期条件下的硫酸钠溶液。综上可见硫酸钠溶液总体维持在更高的pH范围,为钙矾石的进一步形成提供了有利的外界环境。

图5 不同时间下浸泡浆体的硫酸盐溶液的pHFig.5 pH of sulphate solution soaked in slurry at different time

2.5 侵蚀产物相分析

图6为C3A 单矿在硫酸钠和硫酸镁溶液中浸泡不同时间的钙矾石和石膏的定量分析结果。由图6可知,当浆体浸泡在硫酸钠溶液中时,钙矾石的含量持续增长,主要是大量未水化的铝酸三钙接触水生成水铝酸钙以及水化的铝相与硫酸根反应,35 h 时钙矾石的含量增长到9.32%(质量分数,下同)。浸泡至120 h 时,钙矾石含量已增长到约为20%,大量钙矾石的形成造成了硫酸钠溶液中浆体的整体剥落。与浸泡在硫酸钠溶液中的浆体相比,浸泡在硫酸镁溶液中的浆体也在侵蚀早期就形成了钙矾石,但在35 h 时钙矾石的含量达到6.78%后,浆体中钙矾石的含量虽然继续增加但增长速度十分缓慢,主要是有一部分的镁离子参与反应,形成的氢氧化镁附着在浆体的表面,延缓了浆体中钙矾石的形成,同时浸泡在硫酸镁溶液中的浆体形成了一部分石膏,侵蚀至120 h时石膏的含量达到3.37%。

图6 浸泡在不同硫酸盐溶液中浆体中钙矾石和石膏的含量Fig.6 Content of ettringite and gypsum in pastes immersed in different sulfate solutions

2.6 微结构分析

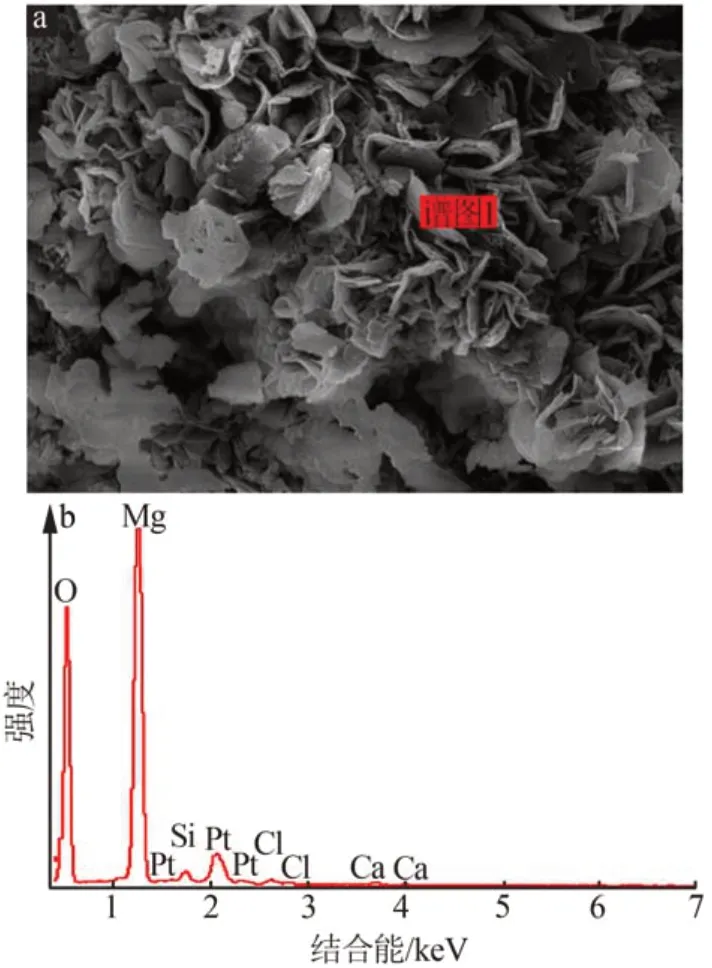

图7为浸泡在不同溶液中120 h 的单矿浆体的SEM 照片。由图7 可见,在水中养护的C3A 浆体由于水化作用形成了较多的6~10 μm的片状水化铝酸钙,当C3A浆体浸泡在硫酸钠溶液中时,可以明显观察到在浆体的内部形成了较多的细小针棒状的钙矾石,这种细小针棒状的钙矾石会引起浆体出现明显的膨胀。与浸泡在硫酸钠溶液中的浆体相比较,浸泡在硫酸镁溶液中的浆体中未见片状的水化铝酸钙,主要是形成了少量的针状钙矾石,同时还出现了较多的棒状石膏。在硫酸镁溶液中浸泡的试件表面通常容易沉积一层物质(图8a),颗粒的EDS 图(图8b)结果显示其主要由Mg 和O 元素组成,应该是形成了Mg(OH)2附着在试件的表层。

图7 浸泡在不同溶液中120 h的单矿浆体的SEM照片Fig.7 SEM images of pastes immersed in different solutions for 120 h

图8 在硫酸镁溶液中浸泡120 h试件表层的SEM照片(a)及EDS图(b)Fig.8 SEM(a)image and EDS(b)analysis of pastes immersed in MgSO4 solution for 120 h

2.7 钙矾石的形成

将实验室制备的C3A单矿与化学分析纯CaSO4·2H2O 按照物质的量比为1∶3 在混料机上混料24 h,取少量混合粉料与水按照质量比为1∶5 在烧杯中超声分散,然后置于偏光显微镜下观察。图9 为C3A-CaSO4-H2O 体系下不同反应时间的显微图片。由图9可见,在C3A和石膏的混合粉体置于水中10 min后,仍可见长棒状、透光的石膏晶体和由于不透光而显黑色的团状C3A颗粒,白色为透光的水溶液。1 h后,溶液中棒状的石膏已基本溶解,此时部分C3A颗粒表面有少量的针状钙矾石出现,表明石膏先溶于水中,再与铝相反应。当反应至6 h时,可明显观察到在C3A的表面出现毛刺针状的钙矾石形成,且C3A颗粒之间出现明显的因针状的钙矾石晶体生长而引起的膨胀。反应至12 h时,在该放大倍数下未明显看见溶液中形成的钙矾石,钙矾石仍在C3A 颗粒表面形成,并继续引起颗粒之间的膨胀。表明铝相以C3A 颗粒存在时,溶液中的硫酸根主要迁移至铝相颗粒的表面形成细小的针状钙矾石,并明显引起了水泥颗粒之间的膨胀[9]。

2.8 机理讨论

热力学上,吉布斯自由能越小,化学反应越容易进行,当吉布斯自由能为正值时,化学反应则逆向进行。根据文献中相关的结果,在25 ℃条件下,硫酸根与铝相形成钙矾石的吉布斯自由能ΔG0T为-15 205.94 kJ/mol,硫酸根与钙离子结合形成石膏的吉布斯自由能ΔG0T为-1 797.76 kJ/mol,形成钙矾石所需要的吉布斯自由能小于形成石膏所需要的自由能[9]。因此,在常温条件下外部硫酸根侵入水泥石后,在有铝相存在的条件下形成钙矾石的可能性要远大于形成石膏的可能性。在侵蚀的早期,硅酸盐水泥体系中孔溶液为饱和氢氧化钙溶液,常温下饱和氢氧化钙溶液的pH 为12.6,通常钾、钠离子的存在会略微提高溶液的pH。在pH 较高条件下,会导致Al(OH)4-难以迁移,使其不会迁移至铝相颗粒表面太远。在孔溶液中的碱度较高时,溶液中SO42-的扩散和迁移则相对于Al(OH)4-较为容易,SO42-容易扩散迁移至铝相颗粒的周围,因此在铝相颗粒的表面或者附近可能形成对钙矾石过饱和的状态,而远离铝相颗粒的孔溶液中此时并未形成对钙矾石过饱和的状态[10]。因此钙矾石晶体便开始在铝相的表面形成,钙矾石的形成主要是成核和晶体生长两个阶段,晶体成核的速率和晶体的生长受过饱和度的影响。通常钙矾石的形成可表示为式(3):

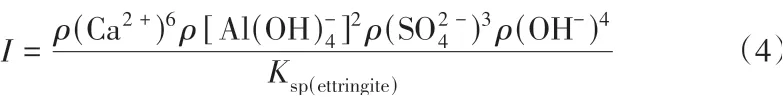

钙矾石的过饱和度可以表示为式(4):

式中:I为钙矾石的过饱和度;ρ(Ca2+)、ρ[Al(OH)4-]、ρ(SO42-)和ρ(OH-)分别为钙离子、铝离子、硫酸根和氢氧根的质量浓度;Ksp(ettringite)为钙矾石的溶解度。过饱和度(I)越高,钙矾石越容易成核、结晶生长。钙矾石的柱芯[Al(OH)6]3-八面体的形成还受OH-质量浓度的影响,许多研究者都指出在饱和氢氧化钙的条件下,形成的钙矾石多为细小、针状的晶体。实验中对C3A-CaSO4-H2O 体系下钙矾石形成进行原位观察,明显观察到钙矾石会在C3A 颗粒表面形成。对遭受硫酸盐侵蚀的水泥浆体、砂浆微观结构演变的跟踪分析也发现,早期在水泥石C-S-H凝胶中的细小钙矾石均趋向于在水泥颗粒的表面附近形成,钙矾石晶体的长度为2~5 μm。在水泥铝相颗粒表面形成的钙矾石晶体,具有各向异性的生长性质,且生长空间受到限制,因此在固相表面形成的细小钙矾石晶体的生长会挤压附近的其他固相颗粒,因此破坏C-S-H凝胶的结构,从而引起水泥浆体中裂纹的出现[11-12],当超过基体对其约束后,便会在宏观上明显引起水泥基体的膨胀。

在水泥石遭受硫酸盐侵蚀时,SO42-能够与水泥石中的单硫型硫铝酸钙、水化铝酸钙、未水化的铝酸三钙等铝相发生反应形成钙矾石。SO42-也能够与C-A-S-H 中吸附的铝发生反应形成钙矾石。溶液中单矿的膨胀速率和损伤程度由大到小的排序为硫酸钠溶液、硫酸镁溶液。从单矿的质量变化来看,由于硫酸镁溶液中的单矿从膨胀速率、质量变化速率及外观形貌劣化进程均缓于硫酸钠溶液中的单矿,所以可知在硫酸镁溶液中的单矿损伤最轻,这主要与钙矾石的生成有关,并且在每个含量测试龄期硫酸钠溶液中单矿的钙矾石含量均高于硫酸镁溶液中单矿中钙矾石的含量。同时镁盐环境中镁离子能够与氢氧根发生反应形成氢氧化镁,附着在浆体的表面,从而抑制硫酸根的进一步侵蚀,这也就解释了硫酸钠溶液中浆体损伤程度及速度都高于硫酸镁溶液浆体的原因。

3 结论

1)外部硫酸根扩散进入浆体后与水化铝酸钙主要形成钙矾石,新生的细小的短针状钙矾石在限制空间生长,产生的结晶压力会引起基体膨胀并导致外层的开裂和剥落损伤。2)铝酸三钙浆体在硫酸钠和硫酸镁溶液中会发生膨胀开裂,在硫酸钠溶液中含铝相与硫酸根反应形成的钙矾石是影响砂浆膨胀和质量增长快慢的主要因素。硫酸钠溶液中,浸泡120 h 后浆体中钙矾石含量上升到20.12%,而硫酸镁溶液中浆体的钙矾石含量仅为6.87%。3)与硫酸钠侵蚀不同,镁离子的存在会与氢氧化钙反应形成溶解度更低的氢氧化镁附着外层,降低了外部侵蚀离子的进一步扩散和渗透,但是该环境下OH-的消耗会导致一定含量的石膏形成,导致外层有石膏型侵蚀的破坏。