微晶玻璃研究进展

2022-08-17周丽娜郝红勋

王 钦,王 娜,黄 欣,王 霆,周丽娜,鲍 颖,谢 闯,郝红勋

(天津大学国家工业结晶工程技术研究中心,天津 300072)

1 微晶玻璃介绍

微晶玻璃是由基础玻璃经过一定程序的热处理控制成核和晶化形成的,包含一定量微晶的多晶材料。在20 世纪50 年代,美国康宁公司的STOOKEY博士在一次从玻璃中析出银颗粒的实验中偶然获得了微晶玻璃。经验丰富的他很快意识到这种新材料可能具有非凡的性能和应用前景,由此开展了进一步的探索实验,并最先实现了微晶玻璃的商业应用。此后,各种关于微晶玻璃的研究如火如荼,研究人员始终致力于开发各种应用场景下性能优越的微晶玻璃新材料。

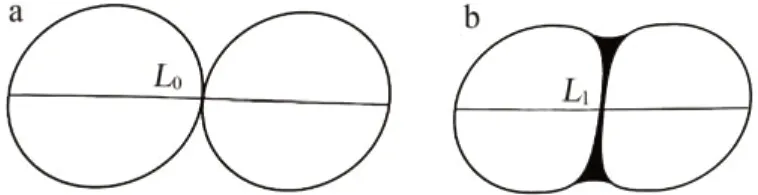

传统玻璃是通过熔融淬火技术制成的基本不含晶体的玻璃熔块。微晶玻璃脱胎于基础玻璃,同时含有无序的玻璃相和规整的结晶相(如图1 所示),其中结晶相的占比可以进行设计调控,体积分数从10-6到100%不等[1]。这些晶相带来的结构变化使得微晶玻璃的性能远远超过普通玻璃,同时又展现出没有玻璃相的陶瓷所不具备的优势,如高透明度、低热膨胀、高强度、良好的介电性能等。这些性质赋予了微晶玻璃广泛的应用场景,小到厨房中常见的耐热厨具,大到各种建筑采用的玻璃板材[2],再到各种高新技术领域如精密光电仪器中的缓冲抗震支撑系统[3]、火箭飞行器等耐热介电部件[4]。

图1 玻璃(a)、微晶玻璃(b)、陶瓷的微观结构示意图(c)[5]Fig.1 Schematic microstructures of glass(a),glass-ceramics(b),and ceramic(c)[5]

由于微晶玻璃材料组成结构和制备方法的特殊性,在多组分相图的指导下,研究人员可以便捷地通过对原材料组成的调整来达到性能调控的目的。不同的基础组成和添加剂赋予了材料基本的化学特点,玻璃相中均匀分布、形态可控的微晶又给材料带来了独特的物理性能。总之,微晶玻璃材料具有极大的设计空间。自问世以来,其研究体系不断被丰富。本文试图从微晶玻璃的种类、制备方法、晶化过程机理及材料应用特性4 个方面出发,展示近年来微晶玻璃技术的发展特点和趋势。

2 微晶玻璃种类

按照不同的基础玻璃成分,可以将微晶玻璃体系分为硅酸盐微晶玻璃、磷酸盐微晶玻璃、硼酸盐微晶玻璃等。硅酸盐玻璃是最常见的,因而硅酸盐微晶玻璃也是最大的一类微晶玻璃。从已有文献来看,不同组成微晶玻璃呈现出的物理化学性质和相应的研究应用方向各有侧重,其成核和晶化的机理也略有不同。下面先对几种具有代表性的微晶玻璃体系的性质和应用方向做详细阐述。

2.1 硅酸盐微晶玻璃

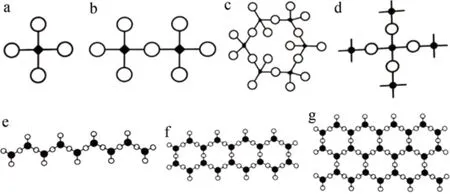

从结构来看,硅酸盐微晶玻璃由SiO4四面体形成基本网络。根据基础四面体单元的聚合程度(Si、O原子比),可以分为岛状硅酸盐、双硅酸盐、环状硅酸盐、链状硅酸盐、层状硅酸盐、网状硅酸盐等体系(结构示意图如图2),其中又以网状硅酸盐最为常见。虽然基础四面体结构由氧和硅原子构成,但一些添加元素如镁、硼、钛、锗等也可对其进行取代,获得更好的化学稳定性和更低的热胀系数等。

图2 微晶玻璃中的不同硅酸盐结构[2]Fig.2 Different silicate structure of glass-ceramics[2]

从组成元素来看,硅酸盐微晶玻璃还可以继续细分为铝硅酸盐、磷硅酸盐、碱金属和碱土金属硅酸盐、氟硅酸盐、铁硅酸盐等体系。其中应用最广泛、最重要的莫过于铝硅酸盐微晶玻璃体系,因其具有的优异性能和商业及战略意义,一直受到全世界各国研究者的诸多关注。

经过几十年的发展,学界对硅酸盐微晶玻璃的结晶行为和机理以及微观结构演化的认识已经较为成熟。以铝硅酸盐微晶玻璃为例,在其框架结构中,Si、Al四面体结构“相互翻转”对晶体产生剪切作用,改变了Si的氧配位(从四面体到八面体),降低了弹性常数,从而可以实现负热膨胀。多年来,该体系的微晶玻璃研究发表了大量论文和专利,并且在实际应用中也取得了较大突破,如固体氧化物燃料电池封装材料[6]、抗冲击材料[7]等。在低温共烧陶瓷(LTCC)领域,也有研究将其作为绝缘良好的新型基板材料进行开发[8]。特定物质的掺杂则可能给其带来更大的优势,如体积小的锂离子可以贡献较高的介电损耗;一些高极化、高结合强度物质(如氧化镧)的掺入可改善铝硅酸盐微晶玻璃的高频介电损耗性能[9]等。

2.2 磷酸盐微晶玻璃

磷酸盐微晶玻璃在结构上和硅酸盐微晶玻璃相似,也由磷氧四面体构成基本结构单元。但磷还可以形成sp3d 杂化,因此PO4-四面体不能像硅酸盐的SiO4四面体一样,彼此在4个角上连接成网络,而只能与其他四面体在3个角上相连[10]。这样的结构特点加上P5+的大阳离子场强,使得磷酸盐微晶玻璃的性质又区别于硅酸盐微晶玻璃。如磷酸盐微晶玻璃析晶倾向较大、化学稳定性较差等。

最初,磷酸铁玻璃基质由于具有较低的玻璃转变温度(制造成本低)、较优的废物负载量、抗辐射损伤性能和化学耐久性,被研究者们作为处理核废料中具有放射性锕系元素的固定载体[11]。后来的研究则更加多样化,包括其耐磨性[12],不同掺杂物质对其物理化学稳定性的影响[13-15],如发现BaO 的加入可以改善其热稳定性,高场强阳离子如Ca2+作为离子交联剂可以增加化学耐久性等。此外,研究人员希望能够进一步提升磷酸盐微晶玻璃的相关性能,以将其用作制备骨骼、牙齿的替代材料,而这些研究大多是基于其基体磷酸盐具有良好的生物相容性和生物学活性[16]开展的。其他类型添加剂的研究也屡见报道,例如,矾磷酸盐玻璃是良好的半导体材料,含银的磷酸盐玻璃具有光致发光性能[4],Er、Yb 等元素的掺入可使其具有荧光性能,稀土元素Ce、Am等的加入能够提高磷酸盐微晶玻璃的硬度、化学耐久性和抗电离辐射性能[17-18]等。

2.3 硼酸盐微晶玻璃

B2O3是硼酸盐玻璃中主要的玻璃生成体。一般认为三价硼是sp2杂化,因此每个硼原子可连接3个氧原子,形成具有高度稳定性的硼氧三角[BO3]。破坏这一结构比较困难,因此B2O3玻璃并不容易析出微晶。由于B 最外层有空轨道存在,当阴离子或基团接近时,可能会占据其外层空轨道,使其形成具有三维空间结构的四配位。例如,在B2O3玻璃中加入碱金属氧化物或碱土金属氧化物后,氧离子将会引起B外层电子轨道重新组合,形成sp3杂化。此时原硼酸盐玻璃结构中的硼氧三角[BO3]便会转化为硼氧四面体[BO4],B2O3玻璃因此从原来的二维层状结构部分转变为三维立体结构,网络被加强,其各种物理性能也有所提升。

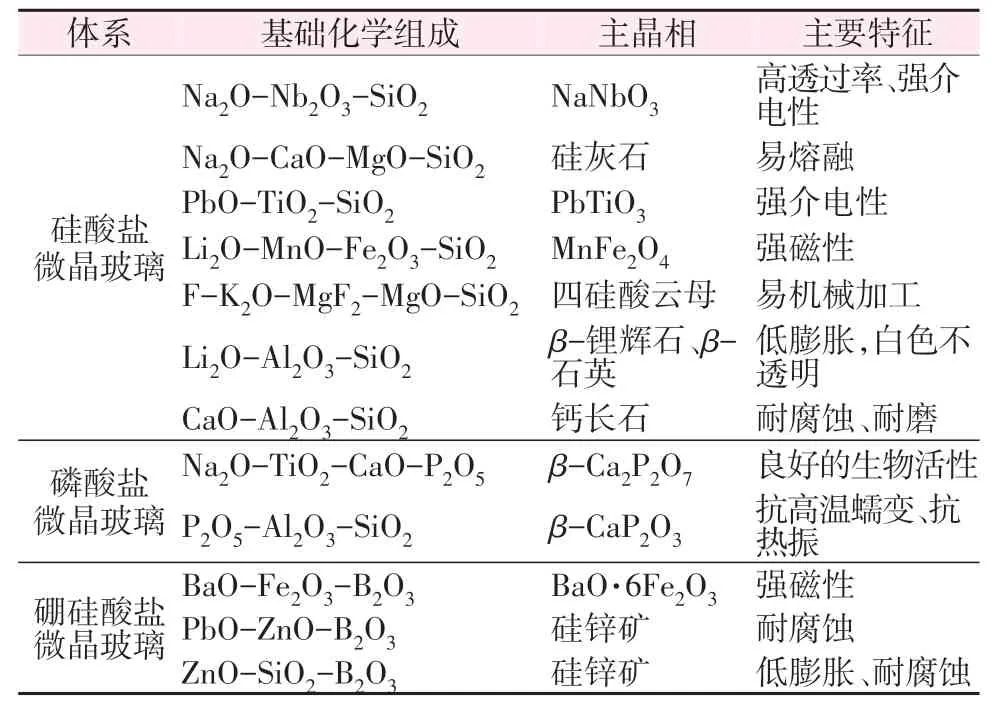

前文提到,玻璃固化处理高放射性废物技术发展早期,出于经济因素考虑多选用磷酸盐微晶玻璃。但由于其存在热膨胀现象明显、制备过程对设备腐蚀严重等缺点,研究者们又将目光转向了硼硅酸盐体系[19]。硼硅酸盐微晶玻璃结构稳定、对核素载量大,且具备低热膨胀系数、高抗辐射损伤和化学耐久性,如今已经成为了应用最为广泛的高放射性废物固化材料。考虑到固化材料长时间深埋地下的实际需求,目前这一领域的研究重点为:1)微晶玻璃的抗辐射和载核稳定性研究——载核材料的基本要求;2)进一步提升微晶玻璃材料的载核容量,以更小的填埋空间处理更多的核废料;3)微晶玻璃材料力学性能及耐腐蚀特性的研究,由于土壤或雨水的侵蚀、地壳运动和地热释放,载核材料必须具有极高的物理强度和化学稳定性,以保证内部固定的核素不泄露而危害环境。上述常见微晶玻璃体系的化学组成、主晶相及主要特征见表1。

表1 常见微晶玻璃体系的化学组成、主晶相和主要特征[20]Table 1 Chemical composition,principal crystal phase and main characteristics of common glass-ceramics systems[20]

3 微晶玻璃的制备

3.1 不同的工艺方法

传统玻璃都是过冷液体,其热力学稳定性比相应的晶体状态要差。因此,在一定的热处理条件下,玻璃存在从无定形态转化为能量更低的结晶态的倾向。鉴于析出的晶相很大程度上影响了最终材料的性能,有控制的析晶过程就成为了制备微晶玻璃的关键。根据玻璃结晶的形式,微晶玻璃的生产方式大体可分为整体析晶和表面析晶(粉末析晶)两种。

整体析晶时,选用的晶核剂完全融入玻璃体中,在其作用下,整个成核结晶过程在玻璃内部均匀发生,可以得到不发生形变、内部没有气孔的高质量产品。如熔融法,此法主要用于形状比较简单的片状、块状或柱状玻璃的成形。工艺流程主要包括基础玻璃的熔融成形和成核析晶两个过程。首先,将装有玻璃原料和一定量成核剂的坩埚置于高温熔炉中,完全熔化后稍微冷却,达到适合浇铸成型的温度与黏度条件后,浇铸到预先设计好的模具中得到所需尺寸与形状;然后,通过退火等热处理来消除其内部的应力,即可得到基础玻璃;之后,根据其组分特点,结合热分析手段对其玻璃转变温度、析晶温度、烧结温度等进行研究,制定合适的热处理程序使其成核析晶。从结晶的角度来说,整体析晶过程是均匀成核的,此法制备的微晶玻璃气孔少、致密度高,大批生产时产率也较高;但是,由于熔融温度要求高、基础玻璃热处理过程所需时间长,整个生产过程成本较大。

相较而言,表面析晶一般不需要额外加入晶核剂,玻璃熔块被处理为微米级的颗粒进行热处理。这时,其表面缺陷就成为了非均相成核的位点,可以通过控制颗粒、粉体表面的晶化倾向来控制微晶玻璃的析晶。表面析晶的代表方法为粉末烧结法。此法先将原料高温熔化后倒入冷水中,使其冷淬成玻璃颗粒。由于颗粒内部热应力较大,因此容易研磨粉碎。粉碎可以实现表面活化,从而得到大量的成核中心。这些颗粒或粉体再进行压制、烧结即可晶化得到微晶玻璃。与熔融法相比,烧结法的制备过程跳过了基础玻璃的熔融制备过程,因而更简便,工艺温度也比玻璃转变温度低得多,很多文献通过此法制备牙齿替代材料[21];另外,由于颗粒和粉末比表面积大、成核中心多,此法可以制备出晶相比例很高的微晶玻璃材料。缺点在于整个烧结过程会导致严重的收缩,得到的产品因而有较多气孔,致密性差,也更易产生缺陷。但值得注意的是,此法的低温烧结过程便于实现玻璃与晶体甚至其他添加物性能的调和。例如,微晶玻璃广泛地应用于制作固体氧化物燃料电池(SOFC)的封装材料,这正是得益于烧结过程利于不同相态间热膨胀性能的调整,可以实现材料热机械性能的提升[22]。

近年来热门的方法是溶胶-凝胶法,将原料配制成为溶液,反应生成溶胶;再通过水解、凝胶化和缩合反应转化为凝胶;随后通过热处理、成型、晶化等步骤得到微晶玻璃。溶胶-凝胶法制备的玻璃具有纳米孔隙和高比表面积,有利于提高材料的生物活性和溶解性,但其所需原料通常为高纯度化学试剂,这无疑增加了生产成本;另外,其生产反应时间长,絮凝状的均匀溶胶制备困难,成品容易变形,因此这种方法并没有得到工业的普遍推广。但对于一些微晶玻璃体系而言,溶胶-凝胶法有其独特优势,在一些玻璃基纤维复合材料的制备过程中,此法可以使预浸材料或者纤维束易于浸渍,从而保证产品的高纯度和均匀性[23]。

在工业上,根据成形方法的不同,微晶玻璃的制造工艺还可以划分为压延法、压制法、浇铸法等。压延法可以生产大而薄的板材,常用于建筑微晶玻璃材料的生产;压制法常用于生产形状更加多样的物件;浇铸法大都限于生产板型、环状制品等。另外,为了改进生产过程的温度控制,国内外许多生产单位还引入了浮法。这种方法与其他方法差异不大,只是玻璃熔液在锡槽中平铺成型,主要也用于生产平板微晶玻璃。

3.2 不同的制备原料

一般地,微晶玻璃的制备原料取决于相应的基础玻璃,大多为普通化工原料或矿物等,这种微晶玻璃称为技术微晶玻璃。现在,国内外越来越多关于使用工业废料,如选矿后被遗弃的尾矿、冶金渣(高炉渣、平炉渣等)和灰渣(粉煤灰、矿渣等)等作为原料制备微晶玻璃的研究,这种微晶玻璃因此被称为尾矿/矿渣微晶玻璃。

工业生产过程产生的废物价格低廉、储量大,且如果不加以处置,其中含有的重金属物质可能污染土地和河流等,引发严重的环境污染问题。上文提到的废料主要成分大多为SiO2、Al2O3、MgO、CaO等,属于硅酸盐材质,与玻璃所含成分相似;其中还含有少量S、Fe、Na、K 等元素,这些元素恰好可以作为微晶玻璃晶化过程中的有效晶核剂;部分高炉渣中含有的少量稀土元素还可以提高所制备微晶玻璃的理化和机械性能。总之,采用这些工业废渣制备微晶玻璃的条件得天独厚,只需少量添加甚至不添加其他物质即可进行生产。并且,采用此法制备微晶玻璃还能够很好地固定废物中的有害成分,使之不易渗透到环境中[24]。中国工业生产废物的综合利用是一个非常严峻的问题,这些废料通常得不到有效的利用,因此,研究其用于制备微晶玻璃材料的方法更显价值。

制备基础微晶玻璃只需按照一定的成分配方调配原料即可。制备尾矿/矿渣微晶玻璃则更复杂,由于不同的矿源或生产过程得到的尾矿和矿渣成分各异,用其生产微晶玻璃前必须进行组分分析和调制改性,以最大限度地利用其中的各种成分。通常,这一过程是通过酸度系数的调制并结合组分相图分析进行的。所谓酸度系数是指物料中的酸性氧化物和碱性氧化物的物质的量之比。研究发现,微晶玻璃生产原料的酸度系数需为1.00~1.30,酸度系数过小则基础玻璃硬化速度快、析晶速度快,不利于成型和析晶;酸度系数过大则表明SiO2含量较多,玻璃网络结构牢固,不易析晶,其硬化速度也较慢,不利于成型[4]。对物料的多组分相图进行分析时,各组分的含量在可形成微晶玻璃的范围内方可制备微晶玻璃,否则需要以此为目标,向原始物料中添加调制氧化物进行改性。

总之,以尾矿、矿渣来制备微晶玻璃是一项经济绿色的技术。国外对微晶玻璃的产业化研究较为成熟,产品的成品率高、质量与生产稳定,现在部分重心已经转移到利用矿渣、尾矿制备高附加值的微晶玻璃材料及其生产技术与装备的研发,或者进一步提高矿渣微晶玻璃的性能和矿渣用量上。但目前国内各种类别矿渣微晶玻璃技术还处于研制开发阶段,尚存许多问题:1)固废成分复杂,一些组分如基础玻璃原料中少见的微量元素的理化性能及其对玻璃成核晶化成型过程、产品性能的影响还需深入研究;2)如何在保障较高固废利用率的同时提高微晶玻璃制品的质量、降低其生产成型的制造难度,以降低综合制备成本;3)由于原料限制,尾矿/矿渣微晶玻璃大多为深色,整体色调单一,难以满足市场的多样需求。因此,探究微晶玻璃颜色与基础玻璃成分、晶粒大小及热处理制度的关系,对设计各色微晶玻璃有重要研究意义。

4 微晶玻璃结晶过程研究

4.1 热敏微晶玻璃结晶过程

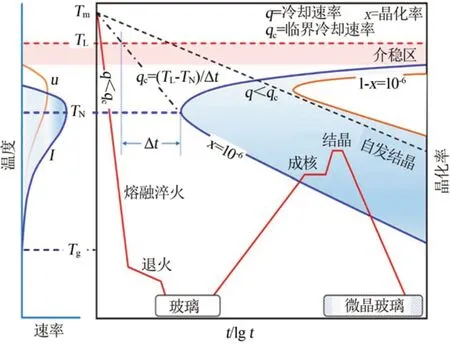

大多数微晶玻璃的制备过程是一个热处理的过程。玻璃晶化过程的“3T 图”(时间-温度-转变曲线)如图3 所示。其中,TL为玻璃熔体温度,Tm为熔点,TN为最快实现晶化率达到10-6[1]的温度。熔体冷却速率q小于临界冷却速率qc时,发生不受控制的自发结晶;q大于qc时,可得过冷状态的玻璃;典型的玻璃晶化过程则如红色折线的两个阶段所示。玻璃晶化阶段:首先加热玻璃,其中质点吸热震动;温度达到玻璃转变温度后保温,形成晶核;上升至结晶温度后再次保温,晶核生长成为更大的晶体,完成晶化后退火即得微晶玻璃。

图3 玻璃及微晶玻璃生产过程3T图[25]Fig.3 3T diagram of glass and glass-ceramics production process[25]

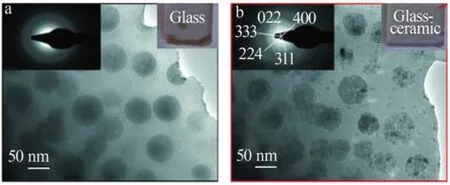

研究发现,整个结晶过程大致可以分为液液相分离—成核—生长3 个步骤。进行热处理时,玻璃中首先出现的是液液相分离现象(见图4a),由图4a可以观察到一些相对高密度的液滴在无定形相中形成,这一现象的本质是质点迁移导致的组分偏聚。从组成结构来看,玻璃中的硅氧四面体互相连接形成主体网络,其他阳离子(通常是碱金属离子)或作为网络中间体(可参与构成基本骨架的离子)、或作为网络外体(填充于网络间隙的离子)存在。非网络构成主体离子的电场强度较大时,会吸引主体网络中的桥氧到自己周围,并按其结构要求进行排列,以此降低系统的自由能。最终形成实验观察到的从硅氧网络中分离出来的液滴,即富碱相,剩余的主体则为富硅相。这些阳离子既可以是基础玻璃中已经存在的,也可以是作为成核剂人工添加的。

液滴形成的过程中,质点不断有序排列,逐渐形成晶核,晶核再不断生长,最终形成微晶。其中以成核过程的控制为重点,因为只有形成了尺寸适宜的晶核才能进一步晶化得到符合要求的均匀微晶(见图4b)。微晶玻璃成核剂的选择及其加量一直都是国内外研究的重点,大量研究致力于探讨不同成核剂的作用。例如STOOKEY 最早发现在SiO2-Al2O3-Li2O 系统基础玻璃中添加TiO2可以激发其成核。CHAVOUTIER 等[26]的研究也证明TiO2成 核 剂对Li2O-Al2O3-SiO2体系玻璃结晶过程和最终产品颜色有重要影响。

图4 玻璃加工过程的微观转变[28]Fig.4 Microtransitions in glass production process[28]

另外,每一种微晶玻璃都有其主晶相,主晶相的性质决定了微晶玻璃的整体性质。如许多微晶玻璃具有的低热膨胀性质是由其主晶相的低热膨胀特点决定的。以LAS系统微晶玻璃为例,其主晶相为β-石英或β-锂辉石固溶体。该体系结晶过程主要包括以下几个步骤:1)预成核阶段,退火后的基础玻璃在玻璃转变温度附近以一定的升温速率进行热处理,此时,在成核剂的促进之下,玻璃中一些组分开始聚集,并分相形成高密度液滴,在此基础之上,大量ZrTiO4微晶核析出,尺寸为5 nm 左右;2)成核阶段,ZrTiO4生长形成高石英;3)结晶阶段(晶体生长),高石英生长为50 nm左右的微晶[27]。

对于表面析晶法而言结晶过程略有不同。以颗粒烧结法为例,升至一定的温度后,玻璃颗粒处于一种半熔融状态,发生部分熔化和溶解,在表面毛细管压力的驱动下互相融合迁移,逐渐变得致密并发生晶化,如图5 所示。已有研究表明,在烧结过程中,玻璃的成核和晶化过程同时发生[4]。由于冷淬得到的玻璃颗粒热应力较大,整体不稳定,内部质点在烧结过程中不断迁移重排,并在表面和缺陷等成核位点处最先析晶。

图5 玻璃颗粒烧结前后状态示意图[4]Fig.5 Schematic diagram of glass particles before and after sintering[4]

总之,成核和生长是整个微晶玻璃生产过程最重要的两个步骤,直接决定了最终产品的微观结构。通过对这两个步骤的调控,可以制备出微观结构和功能各异的微晶玻璃。主要的调控切入点包括基础玻璃组分、成核工艺、不同成核剂及热处理制度等。例如,大量研究讨论了热处理工艺对微晶玻璃的微观组织、结晶度和性能的影响:PETZOLDT等[29]证明了通过热处理改变热膨胀性能的可能性;WURTH等[30]报道了通过长时间高温浸泡促进晶体生长的可能性,获得了粒径均匀的刚性微观结构;VENKATESWARAN 等[31]则研究了微波混合热处理对微晶玻璃晶化过程的影响等。

4.2 光敏微晶玻璃结晶过程

值得注意的是,玻璃结晶不仅仅可以通过热处理来实现,还可以通过光处理实现。早在20世纪60年代,STOOKY 已经发现通过加入金属成核剂和光敏剂,玻璃在紫外以及更高波长的射线照射下存在感光现象,即玻璃的光敏性。也即是说,当微晶玻璃基质中存在光敏成核因子时,一定的光能和温度的作用能使其产生敏化、析晶、局部成分和折射率改变等一系列物理和化学变化。Au、Cu、Ag 等金属离子是这一过程最常用的成核剂。其成核晶化的过程如下,首先是光敏剂(CeO2等)受一定波长的紫外线照射放出电子,该电子被成核剂(银等)俘获,银离子被还原为原子状态。经过一定热处理后,银原子大量聚集成为胶体,作为析晶界面成为析晶中心,当温度升高到成核温度,晶核即开始析出,之后逐渐长大至一定尺寸形成微晶,最终得到微晶玻璃产品。KıBRıSLı等[32]以Na2O-ZnO-Al2O3-SiO2体系为例,将热处理的产品和紫外照射处理的产品进行了比较,详细研究了紫外照射对光敏玻璃结晶行为的影响,认为紫外照射能够促进玻璃的整体析晶。由于其独特的光敏性,光敏微晶玻璃作为制作全息显影、高衍射效率光栅、激光谐振器、滤波器等新型材料,近年来广受关注[33]。

4.3 成核结晶过程机理研究

传统结晶过程的重点领域如成核过程及其机理、动力学和热力学分析及其模型等在微晶玻璃体系研究中均有报道[27]。SAVABIEH 等[34]通过等温实验的方法研究了LAS 系统微晶玻璃的结晶动力学,证明了Avarami 系数随温度变化的规律和Avarami-erofeev 模型的实用性,这对于理解结晶机理有重要意义。此外,研究重点关注了经典成核理论对于微晶玻璃体系的适用性,比如ZANOTTO等[35-36]在对微晶玻璃体系进行了大量研究之后认为,经典成核理论做出的许多假设都与微晶玻璃生产制备过程的实际情况相差甚远,存在理论计算和实验成核速率差异大、理论预测成核表面能过大等问题。但是作者认为,经典成核理论中存在大量参数可以根据实际情况进行修饰,因此,主要的问题不应该是关注经典成核理论的适用性,而应该考虑如何用经典成核理论来描述微晶玻璃体系的复杂情况。这就要求对成核过程影响因素的细致考量,包括弹性应力、动态非均匀性、相分离过程、亚稳相的形成等因素[37]。另外,SCHMELZER 等[38]概括总结了经典成核理论在微晶玻璃领域的推广应用,包括相关理论中临界尺寸团簇的界定、稳态成核速率表达式中附着系数和动力学因子的确定方法等;认为未来的研究不仅需要关注更合适的聚集动力学模型的建立,也需要关注用以解释临界晶体体积与过冷度关系的热力学模型。

基于已有文献可以看出,关于微晶玻璃成核过程在各种数学模型框架下的理论解释一直都是一个有重大争议的议题。最近,RAMÍREZ ACOSTA等[39]的研究又有了进一步的突破。他们通过大量实验,并引入稳态评估准则得出结论:以往认为的经典成核理论在Tg 以下温度的失效只是实验成核温度过短、体系不足以达到稳态造成的假象。XIA 等[40]对5BaO·8SiO2体系的研究也证明了此结论。未来,这一问题还应当在其他玻璃体系中进一步求证。

早期相关研究的困难主要是表征工具的局限所导致,因为成核过程中形成的临界尺寸通常是纳米级别[37]。但随着表征手段的进步,相关研究成果也在不断发展。如JEON等[41]采用具有毫秒时间分辨率的原位电子显微镜直接观察了金纳米晶体的非均匀成核,发现成核早期过程并不是不可逆的,而是一个玻璃相和结晶相之间的动态结构变化过程,该研究进一步加深了对玻璃成核过程的认识。MONTAZERIAN 等[37]介绍了微晶玻璃领域采用的各种先进实验技术,包括光散射/吸收分析、小角X射线散射、中子小角散射、低频拉曼光谱等,并对其在解释微晶玻璃晶化过程机理方面的应用做了详细的分析。可以看出,在揭示成核过程机理时,应用先进表征技术的重要性不言而喻。

4.4 分子动力学模拟研究

传统微晶玻璃的制备通常从改变原料配比和热处理方式等方面开展。为得到可行有效的工艺条件,通常需要反复实验,不仅消耗大量的人力物力,而且存在成品率低、构效关系不明晰等问题[42]。随着微晶玻璃研究的深入,越来越需要从微观角度准确、定量地描述微晶玻璃结构及析晶过程规律,如研究微晶玻璃高温熔体结构和性能的关系、掺杂物对熔体状态的影响、晶核剂的形核机理等。

分子动力学模拟作为一种常用的计算机模拟技术,能够从原子、分子层次认识物质的组成,利用计算机构建物质的微观结构和数值模拟热力学运动过程,得到粒子运动的规律等信息。为了更好地了解微晶玻璃微观结构性质,指导特定性能微晶玻璃的生产,开展微晶玻璃的分子动力学模拟研究十分必要。调研发现,已有少数研究采用分子动力学手段对微晶玻璃进行结构优化以指导生产过程[43-45]。如LODESANI等[43]对一直有争议的二硅酸锂微晶玻璃结晶过程中亚稳相的析出及其组成进行了动力学模拟研究。探究了成核前体与均匀成核的关系,考察了温度和成核剂P2O5的影响,发现偏硅酸锂和二硅酸锂独立成核,因而解释了经典成核理论不适用于该体系的原因。这些研究从微观角度出发,通过原子间相互作用力、热力学性质、运动方程的计算对微晶玻璃结晶的宏观性质做出了解释,为深入理解玻璃结晶过程提供了有力指导。但有学者认为,现有的微晶玻璃动力学研究存在很多问题,例如初始模型过于理想化和简单——实际晶体材料不仅存在各种缺陷,还有很多在模拟中被忽略的含量较少的元素,而这些因素都能影响微晶玻璃的宏观性能。因此,多元复杂体系微晶玻璃的分子动力学模拟将会成为未来研究的重点方向之一[46]。

5 微晶玻璃的应用研究

5.1 透明度

当材料的光学散射和原子吸收低到一定程度就会具有一定的透明度。对于微晶玻璃而言,想要得到较高的透明度,一是必须保证玻璃相与晶相之间的折射率差异和晶体本身的折射率足够小;二是要保证形成微晶的尺寸远远小于光的波长,通常需要达到纳米级别。其微观结构和散射系数需要满足Rayleigh-Gans模型[47]或者Hopper′s quasi-continuum模型[48]。Rayleigh-Gans 模型要求粒子半径小于15 nm,两相折射率之差小于0.1。Hopper 的模型将每个粒子的干涉场考虑在内,补偿性地要求粒子间距离必须大于其半径,甚至是六倍于半径。粒子大小则需小于30 nm,两相折射率之差小于0.3。两种模型虽然代表了不同的散射情况,但都说明了为了达到较高的透明度,微晶玻璃中两相需要满足的相关条件是较为苛刻的。

透明微晶玻璃种类繁多,早期开发的主要是以尖晶石和莫来石为主晶相的铝硅酸盐微晶玻璃。其晶粒尺寸在10~50 nm,小于可见波长,因此有很高的透光率。遗憾的是,这样的微晶玻璃虽然具备了接近玻璃的透光度,由于结晶度较低(30%~40%),其他性能仍然和陶瓷有较大的差异,因此应用比较局限。之后又出现了更高结晶度(体积分数为70%)的透明微晶玻璃[49],广泛地应用于激光陀螺仪、大型天文望远镜、精密数控机床、厨具、防火窗等领域。但这两种材料的基础玻璃熔制温度都在1 650 ℃以上,这对生产设备的要求是较高的。

总的来说,玻璃析出晶粒的尺寸小于可见光波长时,微晶玻璃有很好的透过率,但此时玻璃的结晶度难以达到较高水平。析出晶相的组成与玻璃相相近时,相间折射率差异小,也可以实现高透过率,但此路径实现的技术难度较大。现有研究表明,高结晶度透明微晶玻璃的开发尚有较大空间。

5.2 发光性能

有研究者通过在基础玻璃组分中掺入稀土离子来赋予微晶玻璃特殊的发光性能,如激光、荧光等。这一类稀土离子掺杂的微晶玻璃是最近几十年才发展起来的一类新型材料,向特定组分的玻璃原料中掺入少量稀土离子,经高温熔制、澄清、均化后得到透明基础玻璃再进行热处理即可制得。CHEN等[50]采用熔融淬火法制备了Dy3+/Sm3+掺杂的硼硅酸盐透明微晶玻璃。在不同波长的激发下,通过调节Sm3+的含量,玻璃发光颜色可由黄色转变为白色。采用InokutiHirayama(IH)模型和Dexter 能量转移公式解释了Dy3+和Sm3+离子间进行能量转移的偶极-偶极相互作用机制。研究还发现此种微晶玻璃材料对温度有很好的稳定性,表明Dy3+/Sm3+掺杂的硼硅酸盐透明微晶玻璃是一种潜在的白色发光二极管材料。TAI 等[51]通过掺杂Bi3+和Yb3+实现了透明微晶玻璃的宽带近红外频率下转换,并对Yb3+掺杂浓度对荧光光谱和衰变寿命的影响进行了研究,验证了能量转移机理,材料量子效率最大可达155.4%。

稀土元素的发光机制是由其自身的能级及稀土元素所处的晶体场所决定的。当稀土元素为自由状态时,组态内各能级的跃迁被称为宇称禁戒跃迁,这种状态不能发生辐射跃迁并产生光谱。当稀土元素处于凝聚态时,基质晶体场的作用使得稀土元素组态内各能级的宇称禁戒跃迁被解禁,此时其各能级间会发生辐射跃迁而产生光谱。通常,掺入的稀土离子在玻璃基质中可作为激活剂(发光中心)或是敏化剂(将其吸收的能量传给发光中心),且不同的发光离子可以实现不同颜色的发光。

通过稀土离子的掺杂,可以获得各种性能优异的新型发光微晶玻璃材料。但由于玻璃中的基础成分与掺入的稀土离子存在相互作用,可能会导致后者发光效率的降低;由于存在不同的玻璃体系对稀土离子的溶解度不同等问题,导致这一领域的研究难度较大。调研发现,在众多微晶玻璃体系中,氟化物玻璃是稀土离子掺杂研究的热门体系。但由于其原料氟化物本身较为昂贵且有一定的毒性,生产过程也可能排出一些含氟气体污染环境,因而存在较大局限;在硼酸盐微晶玻璃体系中,则有容易发生淬灭导致发光效率低下的问题。相较而言,稀土掺杂的磷酸盐微晶玻璃材料的发光性能更好,近些年,有不少此体系的相关研究。综合已有文献来看,稀土离子掺杂的发光微晶玻璃主要在以下几个方面有较大的应用价值:1)白光LED;2)上转换/下转换发光;3)荧光温度传感等。

5.3 热膨胀性能

固体物质或多或少都存在热膨胀现象,在特定条件(压力)下,其物理尺寸会随着温度变化而变化。物质发生这种变化的能力用热膨胀系数(CTE)来衡量。从动力学角度来说,原子震动的振幅随温度的升高而增大,因此键长也随之增加。而为了满足泡利不相容原理,原子间不能无限接近,因而导致膨胀现象(PTE),且键能越低的物质热膨胀效应越明显。热膨胀现象的普遍存在,凸显了微晶玻璃等材料的近零热膨胀(ZTE)甚至负膨胀(NTE)性质的价值。调研发现,引起负热膨胀现象的原因主要可以概括为以下3个方面,磁体积效应[52],电子构型改变导致的原子半径缩小[53],以及物质几何结构的可变性[54]。图6展示了硅酸盐框架下由于物质几何结构可变导致体积收缩的示意图。

图6 硅酸盐框架的体积压缩示意图[54]Fig.6 Schematic diagram of volume compression of silicate frame[54]

在精密仪器制造等高新技术领域,材料物理尺寸的热稳定性非常关键。但零热膨胀材料的制备极具挑战。一个便捷的想法是将NTE材料与PTE材料按适当比例混合(很多低热膨胀微晶玻璃材料即是基于此制备的)——主晶相和网络外体热膨胀性能的调配。需要注意的是,此种混合只有在两相弹性性质相同时才有意义。因为在复合材料中,两种材料性能差距过大会导致较高的内应力,反而降低复合材料的韧性。所以,在这一方面的研究中,微晶玻璃中晶相和非晶相结构和性能差异的调和非常重要。

5.4 力学性能

微晶玻璃的微观结构各异,常见的有颗粒状、纤维状、片层状、柱块状等。在实际应用中,可以通过对结晶过程的调控,制备出各种微观结构以增强其力学性能。互锁式的微观结构即可以通过延缓微晶玻璃裂纹的扩展达到此种效果[55],如图7 所示。通过沿着晶面进行“之”字形生长,裂纹的能量被极大减弱,材料的力学性能因此增强。

图7 微晶玻璃的互锁效应可以延缓裂纹的扩展Fig.7 Interlocking effect of glass-ceramics hold the crack extension

由于晶相和非晶相的弹性性质通常不一致,微晶玻璃内部存在热残余应力,这对其机械性能有着重要影响。大多数体系中,结晶相的热膨胀系数大于玻璃相。裂纹出现后在晶粒周围的玻璃相中延展,在热残余应力的作用下,结晶相膨胀挤压裂纹导致其能量消减。在二硅酸锂微晶玻璃中,也有结晶相的热膨胀系数小于玻璃相的情况。此时,存在于晶体内部的是压应力,存在于玻璃基体内的则是拉应力。热残余应力对二硅酸锂玻璃力学性能的影响尚不清楚,有文献认为,二硅酸锂微晶玻璃中的互锁效应过于强大,以至于可以忽略残余应力的存在[56]。

此外,有文献表明在玻璃基体中掺入ZrO2颗粒也是改善微晶玻璃力学性能的有效方法[57]。相变发生时,ZrO2将会由四方晶系转变为单斜晶系,晶体膨胀,因而会在裂纹上产生压应力消耗裂纹的能量,提高微晶玻璃的抗断裂性能。目前,机械性能较强的微晶玻璃材料中,很多都含有相当比例的ZrO2。

还有一些研究通过构建晶相的三维纳米结构来增强微晶玻璃的力学性能。FU 等[58]制备了含有ZrO2纳米颗粒组成三维纳米结构的微晶玻璃(如图8),其弯曲强度可达1 GPa(目前微晶玻璃材料的顶尖水平)。这些三维纳米结构承担了大部分力载荷,因此能够实现力学性能的提升。这种强化机理为设计和制造高强度微晶玻璃提供了新的思路。

图8 ZrO2纳米颗粒组成三维纳米结构[56]Fig.8 Three-dimensional nanostructures composed of ZrO2 nanoparticles[56]

6 总结与展望

与玻璃和陶瓷等传统无机材料相比,微晶玻璃的优点主要是在玻璃相基础之上,可以任意选择“嵌入”一定比例和组成的晶相——这为通过调控两相的组成、结构和比例来定制拥有各种独特性能的新材料提供了诸多可能,同时,这也是微晶玻璃材料的价值所在。由于其组成丰富、原材料来源和制备方式多样,整个微晶玻璃研究体系十分庞杂。本文从微晶玻璃的种类、制备方法、晶化过程机理及材料应用特性4 个方面出发,展示了近年来微晶玻璃技术的发展特点和趋势。整体来看,随着研究的深入和表征手段的进步,关于微晶玻璃的基础研究趋于多样化、复杂化和精细化,研究者对各种微晶玻璃成核和晶化机理的理解也在不断深入。未来的研究不仅需要关注各种先进表征手段在观测玻璃晶化过程中的应用,更需要将实验手段与数学建模和理论计算等手段相结合,才能进一步窥探玻璃结晶过程的全貌。应用方面,微晶玻璃在高新技术领域(如精密仪器、航天器等)的应用对其强度、透明度、热膨胀性能等方面有着越来越高的要求。另外,微晶玻璃在发光材料、低温共烧陶瓷、电池封装材料等领域的应用也十分值得关注。