单套空分装置运行时气化双炉运行的研究与应用

2022-08-15马耀东董懿马绍斌杨文清杨晓民杜小刚

马耀东,董懿,马绍斌,杨文清,杨晓民,杜小刚

(甘肃华亭煤电股份有限公司煤制甲醇分公司,甘肃 华亭 744100)

0 引言

甘肃华亭煤电股份有限公司煤制甲醇公司煤制甲醇装置自2010年开车以来,甲醇装置正常生产期间两套空分系统正常运行、气化双炉正常运行。当上游生产系统不稳定或出现生产中断时,势必会造成单套或两套空分系统停运。单台空分局部故障造成突发性停车,造成气化炉单炉紧急停车,不但影响2~3天甲醇产量,还会造成大量人力物力的消耗、生产系统工艺调整难度大、精馏产品质量不合格、设备泄漏点增多等问题。因此,在空分单套装置发生紧急停车事故时,实现气化双炉不被迫停车已成为制约企业节能降耗、降低生产成本,实现提质增效的关键所在,本文将通过理论分析的方式,结合生产实际进行探讨分析。

1 空分装置工艺流程简述

1.1 机组岗位生产原理

热电锅炉生产的9.8 MPa蒸汽通过高压蒸汽管网送至空分界区,汽轮机按照既定程序进行暖机、升速、过临界、升额定转速一系列操作,高压蒸汽对汽轮机转子做功后,汽轮机转速升至4 588 r/min,同时通过联轴器带动空气压缩机转子旋转,空气通过自洁式过滤器后在导叶的控制下进入压缩机低压缸,在压缩机叶轮的离心作用下进入缸体扩压器中,从而使气体压力升高,经过扩压器后的介质气体经弯道、回流器进入下一级继续压缩。压力提高的同时,介质气体温度也要升高[2],为了尽可能实现等温压缩,在压缩机的段间设置段间冷却器,以降低压缩机段间出口气体的温度,冷却后的气体进入压缩机中压缸,进行两段压缩后送至分馏岗位预冷系统。

1.2 分馏岗位生产原理

来自机组中压缸的空气进入预冷系统,通过冷却水及冷冻水的分段洗涤,除去压缩空气中存在的固体粉尘及降低压缩空气进入纯化系统的温度。洗涤后的空气送入纯化系统,先利用活性氧化铝的亲水性能对压缩空气进行干燥,再利用13x分子筛的吸附性能,脱除压缩空气中的二氧化碳及碳氢化合物。

通过纯化系统净化后的空气分成两股:一股直接进入分馏塔低压板式换热器;另一股去空气增压机进一步压缩,一段取出一股仪表空气,二段取出一股送至膨胀机,三段高压空气送入高压板式换热器参与精馏。

空气中氧气、氮气、氩气的沸点分别为-183 ℃、-196 ℃、-185.7 ℃,它们在空气中的占比分别为20.950%、73.000%、0.934%。在精馏塔内,利用膨胀机做功,使高压空气得到部分冷凝,为精馏塔提供冷源,上升气体和下流液体在塔板上进行接触换热,污氮气从上塔顶部送出至预冷系统水冷塔及纯化系统分子筛再生,氧气在上塔底部逐渐冷凝下来后经氧泵送出至用户,下塔顶部氮气经主冷凝蒸发器冷凝为液氮后为下塔提供冷源,下塔中上部抽出一股氮气12 000 Nm3/h送至用户。

2 气化装置工艺流程简述

2.1 气化炉系统

来自702装置料浆贮槽浓度为61%以上的合格煤浆,由高压煤浆泵P1301加压送至703工段气化炉,与来自空分装置纯度为99.6%的氧气,经烧嘴进入气化炉进行反应。

煤浆和O2经三流道工艺烧嘴充分混合后喷入气化炉,在约6.5 MPaG,1 350 ℃高温条件下发生反应,生成以CO、H2、CH4为主要成分的工艺气。工艺气和熔融态灰渣一起进入气化炉激冷室,熔融态灰渣遇水冷却固化,在重力作用下落入激冷室底部。后经破渣机破碎进入锁斗系统,锁斗内粗渣由捞渣机捞出后由汽车外运进行环保处理,黑水由渣池泵送入真空闪蒸器进一步浓缩或直接送入澄清槽。为便于捞渣机检修,锁斗排渣管线经改造,可通过切换排渣管线将锁斗内粗渣排放至其他渣池。

洗涤过的工艺气进入碳洗塔,在碳洗塔工艺气中大部分固体颗粒与工艺气分离。工艺气穿过三层塔板,与合成车间输送的高压冷凝液或热密封水接触,进一步洗涤,最后工艺气在碳洗塔塔顶经过除沫器除去气体中的雾沫,送至变换工段进行变换反应。

3 理论计算及处置措施

3.1 从空分装置设计产能及气化装置反应机理进行理论计算,从理论层面论证操作方法的可行性

3.1.1 核算单套空分装置最大氧气供给量

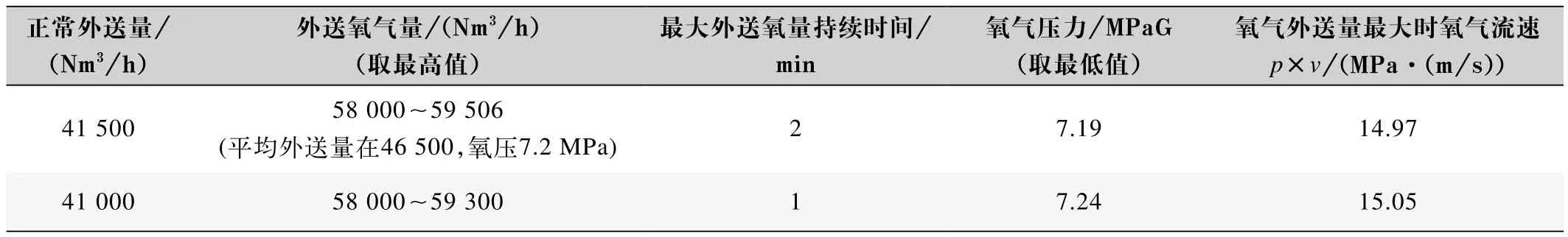

煤制甲醇分公司单套空分装置设计氧气供给量为43 000 Nm3/h,氧气最大供给量为47 300 Nm3/h,设计温度为36 ℃,在保证氧气最大供给量时,核算不同压力下氧气流速数据如表1所示。

表1 不同压力下氧气流速数据

根据GB 16912—2008 规定[1],氧气压力在3.0 MPa至10.0 MPa之间,最高允许流速p×v≤45 MPa·(m/s)。单套空分装置在氧气最大供给量(47 300 Nm3/h)时,最高氧气流速为20.02 MPa·(m/s),符合国家标准要求。

根据实际运行数据统计,如表2所示。

表2 实际运行数据统计

以上数值参数为事故状态下的瞬时参数(供参考)。在实际工况出现异常的情况下,氧气瞬时流量会急剧增加,达到约60 000 Nm3/h,氧气压力也会降低至7.0 MPaG左右,此过程会持续约1~2 min,此时操作人员应密切关注氧气流量和压力的变化,在配合气化炉降负荷的过程中要尽可能缩短该过程。但原则上,在工况稳定后外送氧气量不应超过45 150 Nm3/h(系统设计值)。

3.1.2 核算气化装置异常过程氧气消耗量

气化炉投料时氧气流量设计值为21 735 Nm3/h,单台空分装置跳车时,短时间内气化双炉运行所需氧气流量为43 470 Nm3/h,气化炉运行氧煤比为435 Nm3/m3,可保证气化炉安全运行。

3.1.3 核算气化装置正常运行过程氧气消耗量

为了维持气化炉液态排渣,气化炉运行氧煤比相比投料氧煤比高35 Nm3/m3,故气化炉运行氧煤比为470~510 Nm3/m3,为保证空分单台装置跳车两台气化炉正常运行,单台空分外送氧气流量必须大于47 000 Nm3/h。通过以上数据统计及计算数据表明,单套43 000 Nm3/h空分装置工况下气化双炉运行具备一定的可行性。

3.2 编制操作法,并计算该操作法各工艺环节氧气消耗总量

为避免单套空分装置局部故障引起气化炉单炉停车对生产系统造成较大影响和损失,同时依据以上可行性分析,提出了单套43 000 Nm3/h空分装置运行工况下气化双炉运行的应急方案及相关注意事项,明确了方案的应用范围。

3.2.1 空分装置应急处置措施

(1)由于一套空分送氧量瞬间中断,将会导致另一套运行的空分装置外送氧气量瞬间增加,氧气管网压力迅速降低,氧泵负荷迅速增加,分馏工况发生变化。此时,空分机组岗位尽可能提升增压机二、三段压力(分别控制不低于2.75 MPaG和6.75 MPaG,必要时适当提高机组转速,同时根据工况变化及时调节高压板式换热器的污氮取出量,以缓解因氧气采出量过大而造成的氧气管线迅速降温的现象。

(2)在单套空分装置调整工况及外送氧气量的同时,及时监控相关各工艺指标,控制正常指标范围内,如出现指标超标情况,及时分析原因进行调整,保证装置运行的平稳。

(3)如果出现异常的空分装置送氧量短时间无法恢复,单套空分装置持续供氧量较大,导致以下任一现象发生时,应立即减少氧气外送量,保证在运装置工况正常。

①氧气管线温度TI-292低至5 ℃并仍有下降趋势;

②主冷液位持续下降并低于2 650 mm;

③氧气纯度降低至99.6%以下;

④高、低压板换出口温度TI301A1/A2、TI301A3-A8平均温度低于10 ℃并仍有下降趋势;

⑤主塔工况大幅度波动(上下塔压力、阻力、下塔液位、流量等工艺参数出现异常并超过正常工艺指标控制范围),无法维持系统正常运行;

⑥生产过程中发生其他故障,影响安全生产时必须降负荷或做停车处理。

3.2.2 气化装置应急处置措施

(1)在确保两台气化炉氧气炉头压力与气化炉炉膛压力差值必须稳定且大于0.3 MPa(根据单套空分工况下气化双炉运行该指标经验值为0.36 MPa)的情况下,对两台气化炉同时进行快速减负荷操作,总负荷降至100 m3/h(单炉50 m3/h),确保不发生因氧气系统压力突降造成煤浆或工艺气反窜至氧气管线发生事故。

(2)高压煤浆泵快速进行减负荷操作,在进行减负荷操作时,注意控制气化炉氧煤比例。

(3)通过调节高压煤浆泵转速将高压煤浆泵转速流量降低至50 m3/h,同时调节氧气流量调节阀,避免因流量调节阀未及时调节造成氧煤比过高,引起气化炉ESD联锁跳车。

(4)气化炉负荷降低至最低负荷后(约50 m3/h),对气化炉水平衡进行调整,控制碳洗塔进水量(160~220 m3/h),调整气化炉系统各项工艺指标正常。

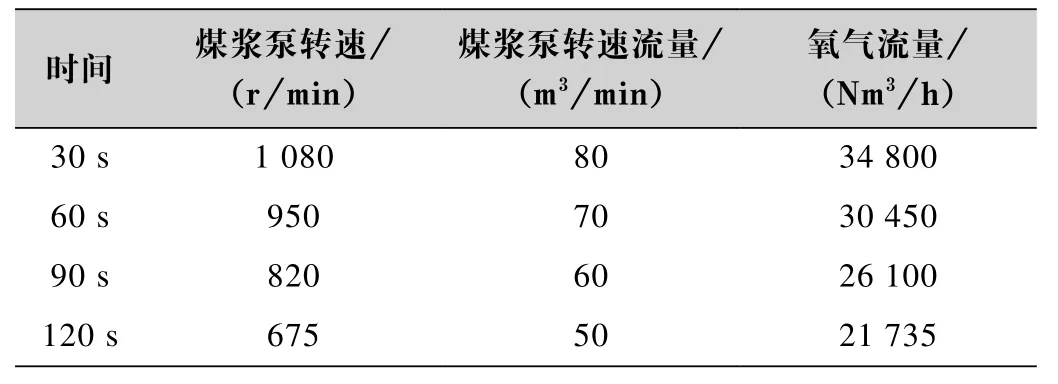

(5)气化严格按比例对煤浆泵转速及氧气流量进行调整,并在2 min内将煤浆泵转速降至675 r/min。如表3所示。

表3 气化炉降负荷参考表

4 应急处置

4.1 空分装置应急处置

(1)单套43 000 Nm3/h空分发生故障后,两台气化炉氧气炉头压力与气化炉炉膛压力差值小于0.3 MPa时,需立即选择性对一台气化炉进行停车操作。

(2)单套43 000 Nm3/h空分装置发生故障后,气化炉尽快连续减负荷操作,3 min之内气化炉氧煤比不能达到435 Nm3/m3以上时,需立即选择性对一台气化炉进行停车操作。

4.2 气化装置应急处置

(1)两台气化炉减负荷至50 m3/h后,气化炉氧煤比必须控制合理,若在30 min以内气化炉氧煤比指标不能达到指标值(470~510 m3/m3)时,需立即选择性对一台气化炉进行停车操作。

(2)两台气化炉减负荷至50 m3/h,双炉低负荷运行时间不得超过8 h,超过8 h则选择性对一台气化炉进行停车操作。

(3)两台气化炉减负荷至50 m3/h后,必须确保气化炉炉膛温度(最高值)大于1 250 ℃,防止炉膛温度过低造成渣口堵塞。

5 结语

在单套43 000 Nm3/h空分装置运行工况下,气化炉保持双炉运行的操作方法无论从理论讨论分析,还是从实践检验,均证明该操作方法可行,能够达到预期目标,减少了气化炉非计划停车的次数,降低了因系统停车造成的人力物力消耗,节约了生产成本。