建设用卵石、碎石(中国国家标准,GB/T 14685,报批稿)

2022-08-11

前言

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替GB/T 14685—2011《建设用卵石、碎石》,与GB/T 14685—2011相比,除结构调整和编辑性改动外,主要技术变化如下:

更改了卵石的定义(见3.1,2011年版的3.1);

更改了碎石的定义(见3.2,2011年版的3.2);

增加了不规则颗粒的定义(见3.4);

更改了卵石含泥量的定义(见3.5,2011年版的3.4);

增加了碎石泥粉含量的定义(见3.6);

更改了坚固性的定义(见3.8,2011年版的3.6);

更改了颗粒级配的技术要求(见6.1,2011年版的6.1);

更改了碎石泥粉含量和泥块含量的技术要求(见6.2,2011年版的6.2);

修改了针、片状颗粒含量的技术要求(见6.3,2011年版的6.3);

增加了不规则颗粒含量的技术要求(见6.3);

更改了岩石抗压强度的技术要求(见6.6,2011年版的6.6);

更改了吸水率的技术要求(见6.8,2011年版的6.8);

更改了碱骨料反应的技术要求(见6.10,2011年版的6.10);

增加了不规则颗粒含量的试验方法(见7.7);

更改了压碎指标的试验方法(见7.12,2011年版的7.11);

更改了出厂检验的规定(见8.1.1,2011年版的8.1.1);

更改了型式检验的规定(见8.1.2,2011年版的8.1.2);

更改了组批规则(见8.2,2011年版的8.2);

删除了骨料碱活性的试验方法(岩相法)(2011年版的附录A)。

本文件起草单位:中国砂石协会、北京建筑大学、中国水利水电第八工程局有限公司、甘肃华建新材料股份有限公司、湖州新开元碎石有限公司、河南黎明重工科技股份有限公司、北方重工集团有限公司、南昌矿机集团股份有限公司、江苏山宝集团有限公司、北京华夏建龙矿业科技有限公司、中国葛洲坝集团易普力股份有限公司、世邦工业科技集团股份有限公司、枣庄鑫金山智能装备有限公司、中国铁道科学研究院集团有限公司、中国建筑科学研究院有限公司、重庆市涪陵区大业建材有限公司、中交二公局第三工程有限公司、重庆砼磊混凝土有限公司、宏大爆破工程集团有限责任公司、西安公路研究院有限公司、福建南方路面机械股份有限公司、宁波市路通水泥制品有限公司、重庆光成建材有限公司、上海市建筑科学研究院有限公司、河北省建筑科学研究院有限公司、浙江华荣建材控股有限公司、北京科技大学、同济大学、中国水利水电第九工程局有限公司、广东东升实业集团有限公司、重庆市睿拓建材有限公司、浙江地质矿业投资有限公司、兰溪市博丰矿产资源开发有限公司。

本文件主要起草人:周文娟、胡幼奕、宋少民、李顺山、李化建、赵婧、姚利君、向华仙、吕剑、王旭东、李辉、周永祥、缑海荣、姚金根、李飞、肖建庄、刘娟红、杨晓东、张朋、孙健、王宇翔、杨松科、孙中岩、沈玉、张先余、谢守冬、徐鹏、周建华、王建忠、季尚行、王小伦、付士峰、杨聪俐、严章国、刘兴、赵鹏飞、石玉山、章伟。

本文件及其所代替文件的历次版本发布情况:

——1993年首次发布;

——2001年第一次修订;

——2011年第二次修订;

——本次为第三次修订。

1 范围

本文件规定了建设用卵石、碎石的分类、一般规定、技术要求、试验方法、检验规则、标志、储存和运输。

本文件适用于建设工程(除水工建筑物)中水泥混凝土及其制品用卵石、碎石。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB175 通用硅酸盐水泥

GB/T 2419 水泥胶砂流动度测定方法

GB/T 6003.1 试验筛 技术要求和检验 第1部分:金属丝编织网试验筛

GB/T 6003.2 试验筛 技术要求和检验 第2部分:金属穿孔板试验筛

GB 6566 建筑材料放射性核素限量

GB 8076-2008 混凝土外加剂

GB/T 14684-202X 建设用砂(与本标准同步报批)

GB/T 17671 水泥胶砂强度检验方法(ISO法)

SL/T 352-2020 水工混凝土试验规程

3 术语和定义

下列术语和定义适用于本文件。

3.1 卵石 pebble

在自然条件作用下岩石产生破碎、风化、分选、运移、堆(沉)积,而形成的粒径大于4.75mm的岩石颗粒。

3.2 碎石 crushed stone

天然岩石、卵石或矿山废石经破碎、筛分等机械加工而成的,粒径大于4.75mm的岩石颗粒。

3.3 针、片状颗粒 elongated or flaky particle

卵石、碎石颗粒的最大一维尺寸大于该颗粒所属粒级的平均粒径2.4倍者为针状颗粒;最小一维尺寸小于该颗粒所属粒级的平均粒径0.4倍者为片状颗粒。

3.4 不规则颗粒 irregular particle

卵石、碎石颗粒的最小一维尺寸小于该颗粒所属粒级的平均粒径0.5的形状不不规则颗粒。

3.5 卵石含泥量 clay content in pebble

卵石中粒径小于75μm的粘土颗粒含量。

3.6 碎石泥粉含量 clay content and fine content in crushed stone

碎石中粒径小于75μm的粘土和石粉颗粒含量。

3.7 泥块含量 clay lumps and friable particles content

卵石、碎石中原粒径大于4.75mm,经水浸泡、淘洗等处理后小于2.36mm的颗粒含量。

3.8 坚固性 soundness

卵石、碎石在外界物理化学因素作用下抵抗破裂的能力。

3.9 碱骨料反应 alkali-aggregate reaction

卵石、碎石中碱活性矿物与水泥、矿物掺合料、外加剂等混凝土组成物及环境中的碱在潮湿环境下缓慢发生并导致混凝土开裂破坏的膨胀反应。

4 分类

4.1 分类

建设用石分为卵石、碎石两类。

4.2 类别

建设用石按卵石含泥量(碎石泥粉含量),泥块含量,针、片状颗粒含量,不规则颗粒含量,硫化物及硫酸盐含量,坚固性,压碎指标,连续级配松散堆积空隙率,吸水率技术要求分为Ⅰ类、Ⅱ类和Ⅲ类。

5 一般要求

用矿山废石生产的碎石有害物质除应符合6.4的规定外,还应符合我国环保和安全相关标准、规范的要求。

6 技术要求

6.1 颗粒级配

卵石、碎石的颗粒级配应符合表1的规定。

表1 颗粒级配

6.2 卵石含泥量、碎石泥粉含量和泥块含量

卵石含泥量、碎石泥粉含量和泥块含量应符合表2的规定。

表2 卵石含泥量、碎石泥粉含量和泥块含量

6.3 针、片状颗粒含量和不规则颗粒含量

6.3.1 针、片状颗粒含量

卵石、碎石的针、片状颗粒含量应符合表3的规定。

表3 针、片状颗粒含量

6.3.2 不规则颗粒含量

Ⅰ类卵石、碎石的不规则颗粒含量应不大于10%。

6.4 有害物质

卵石、碎石的有害物质含量应符合表4的规定。

表4 有害物质含量

6.5 坚固性

采用硫酸钠溶液法进行试验时,卵石、碎石的质量损失应符合表5的规定。

表5 坚固性指标

6.6 强度

6.6.1 岩石抗压强度

在水饱和状态下,碎石所用母岩的岩石抗压强度应符合表6的规定。

表6 岩石抗压强度

6.6.2 压碎指标

卵石、碎石的压碎指标应符合表7的规定。

表7 压碎指标

6.7 表观密度、连续级配松散堆积空隙率

卵石、碎石的表观密度、连续级配松散堆积空隙率应符合下列规定:

表观密度不小于2600 kg/m3;

连续级配松散堆积空隙率应符合表8的规定。

表8 连续级配松散堆积空隙率

6.8 吸水率

卵石、碎石的吸水率应符合表9的规定。

表9 吸水率

6.9 放射性

卵石、碎石的放射性应符合GB 6566的规定。

6.10 碱骨料反应

报告膨胀率实测值及碱活性评定结果。

6.11 含水率和堆积密度

当需方有要求时,报告实测值。

7 试验方法

7.1 试样

7.1.1 试样质量

单项试验的最少取样质量应符合表10的规定。若进行几项试验时,如能保证试样经一项试验后不致影响另一项试验的结果,可用同一试样进行几项不同的试验。

表10 单项试验取样质量

7.1.2 取样方法

7.1.2.1 按7.1.1规定的质量取样。

7.1.2.2 在料堆上取样时,取样部位应均匀分布。取样前先将取样部位表层铲除,然后从不同部位随机抽取大致等量的石子15份,抽取时,应在料堆的顶部、中部和底部均匀分布的15个不同部位取得,组成一组样品。

7.1.2.3 从皮带运输机上取样时,应全断面定时随机抽取大致等量的石子8份,组成一组样品。

7.1.2.4 从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的石子15份,组成一组样品。

7.1.3 试样处理

将所取样品置于平板上,在自然状态下拌和均匀,并堆成堆体,然后沿互相垂直的两条直径把堆体分成大致相等的四份,取其中对角线的两份重新拌匀,再堆成堆体。重复上述过程,直至把样品缩分到试验所需量为止。堆积密度试验所用试样可不经缩分,在拌匀后直接进行试验。

7.2 试验环境和试验用筛

7.2.1 试验环境:试验室的温度应保持在(20±5)℃。

试验用筛:应满足GB/T 6003.1和GB/T 6003.2中方孔筛的规定,筛孔大于4.00mm的试验筛采用穿孔板试验筛。

7.3 颗粒级配

7.3.1 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)℃;

b)天平:分度值不大于最少试样质量的0.1%;

c)试验筛:孔径为2.36mm,4.75mm,9.50mm,16.0mm,19.0mm,26.5mm,31.5mm,37.5mm,53.0mm,63.0mm,75.0mm及90mm的方孔筛,并附有筛底和筛盖,筛框内径为300mm;

d)摇筛机;

e)浅盘。

7.3.2 试验步骤

7.3.2.1 按7.1规定取样,并将试样缩分至略大于表11规定的数量,烘干或风干后备用。

表11 颗粒级配试验所需最少试样质量

7.3.2.2 按表11的规定称取试样。将试样倒入按孔径大小从上到下组合的套筛(附筛底)上,然后进行筛分。

7.3.2.3 将套筛置于摇筛机上,摇筛10min;取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量的0.1%为止。通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,这样顺序进行,直至各号筛全部筛完为止。当筛余颗粒的粒径大于19.0mm时,在筛分过程中,允许用手指拨动颗粒。

7.3.2.4 称出各号筛的筛余量。

7.3.3 结果计算与评定

7.3.3.1 计算分计筛余百分率:各号筛的筛余量与试样总质量之比,精确至0.1%。

7.3.3.2 计算累计筛余百分率:该号筛及以上各筛的分计筛余百分率之和,精确至1%。筛分后,如每号筛的筛余量及筛底的筛余量之和与筛分前试样质量之差超过1%时,应重新试验。

7.3.3.3 根据各号筛的累计筛余百分率评定该试样的颗粒级配。

7.4 卵石含泥量、碎石泥粉含量

7.4.1 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)℃;

b)天平:分度值不大于最少试样质量的0.1%;

c)试验筛:孔径为75μm及1.18mm的方孔筛;

d)容器:淘洗试样时,保持试样不溅出;

e)浅盘:瓷质或金属质。

7.4.2 试验步骤

7.4.2.1 按7.1规定取样,并将试样缩分至略大于表12规定的2倍数量,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,分为大致相等的两份备用。

表12 卵石含泥量、碎石泥粉含量试验所需最少试样质量

注:恒量系指在两次称量间隔不小于3h的情况下,前后两次质量之差不大于该项试验所要求的称量精度(下同)。

7.4.2.2 称取一份烘干试样(ma1)。将试样放入淘洗容器中,注入清水,水面高于试样上表面150mm,充分搅拌均匀后,浸泡(2h±10min),然后用手在水中淘洗试样,使尘屑、淤泥和粘土与石子颗粒分离,把浑水缓缓倒入1.18mm及75μm的套筛上(1.18mm筛放在75μm筛上面),滤去小于75μm的颗粒。试验前筛子的两面应先用水润湿。在整个试验过程中应防止大于75μm颗粒流失。

7.4.2.3 再向容器中注入清水,重复上述操作,直至容器内的水目测清澈为止。

7.4.2.4 用水淋洗剩余在筛上的细粒,并将75μm筛放在水中(使水面略高出筛中石子颗粒的上表面)来回摇动,以充分洗掉小于75μm的颗粒,然后将两只筛上筛余的颗粒和清洗容器中已经洗净的试样一并倒入浅盘中,置于烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(ma2)。

7.4.3 结果计算与评定

7.4.3.1 卵石含泥量、碎石泥粉含量按公式(1)计算,精确至0.1%。

式中:

Qa——卵石含泥量或碎石泥粉含量,%;

ma1——试验前烘干试样的质量,单位为克(g);

ma2——试验后烘干试样的质量,单位为克(g)。

卵石含泥量、碎石泥粉含量取两次试验结果的算术平均值,精确至0.1%。两次结果的差值超过0.2%时,应重新取样进行试验。

7.5 泥块含量

7.5.1 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)℃;

b)天平:分度值不大于最少试样质量的0.1%;

c)试验筛:孔径为2.36mm及4.75mm的方孔筛;

d)容器:淘洗试样时,保持试样不溅出;

e)浅盘:瓷质或金属质。

7.5.2 试验步骤

5mm~10mm单粒级按照GB/T 14684-202X中7.6规定的方法进行,其它粒级按以下步骤进行:

a)按7.1规定取样,并将试样缩分至略大于表12规定的2倍数量,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,筛除小于4.75mm的颗粒,分为大致相等的两份备用;

b)称取一份试样(mb1)。将试样倒入淘洗容器中,注入清水,使水面高于试样上表面。用手充分搅拌均匀后,浸泡(24±0.5)h。然后用手在水中碾碎泥块,再把试样放在2.36mm筛上,用水淘洗,直至容器内的水目测清澈为止。

c)保留下来的试样从筛中全部取出,装入浅盘后,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(mb2)。

7.5.3 结果计算与评定

7.5.3.1 泥块含量按公式(2)计算,精确至0.01%。

式中:

Qb——泥块含量,%;

mb1——淘洗前烘干试样的质量(4.75mm筛筛余),单位为克(g);

mb2——淘洗后烘干试样的质量,单位为克(g)。

7.5.3.2 泥块含量取两次试验结果的算术平均值,精确至0.1%。

7.6 针、片状颗粒含量

7.6.1 仪器设备

仪器设备应符合以下规定:

a)针状规准仪与片状规准仪,见图1、图2;

图1 针状规准仪

图2 片状规准仪

b)天平:分度值不大于最少试样质量的0.1%;

c)试验筛:孔径为4.75mm,9.50mm,16.0mm,19.0mm,26.5mm,31.5mm,37.5mm,53.0mm,63.0mm,75.0mm及90mm的方孔筛;

d)游标卡尺。

7.6.2 试验步骤

7.6.2.1 按7.1规定取样,并将试样缩分至略大于表13规定的数量,烘干或风干后备用。

表13 针、片状颗粒含量试验所需最少试样质量

7.6.2.2 按表13的规定称取试样(mc1)。然后按7.3规定进行筛分,将试样分成不同粒级。

7.6.2.3 对表14规定的粒级分别用规准仪逐粒检验,最大一维尺寸大于针状规准仪上相应间距者,为针状颗粒;最小一维尺寸小于片状规准仪上相应孔宽者,为片状颗粒。

表14 针、片状颗粒含量试验的粒级划分及其相应的规准仪孔宽或间距 单位为毫米

7.6.2.4 对粒径大于37.5mm的石子可用游标卡尺逐粒检验,卡尺卡口的设定宽度应符合表15的规定,最大一维尺寸大于针状卡口相应宽度者,为针状颗粒;最小一维尺寸小于片状卡口相应宽度者,为片状颗粒。

表15 大于37.5mm颗粒的针、片状颗粒含量试验的粒级划分及其相应的卡尺卡口设定宽度 单位为毫米

7.6.2.5 称出7.6.2.3、7.6.2.4检出的针、片状颗粒总质量(mc2)。

7.6.3 结果计算与评定

针、片状颗粒含量按公式(3)计算,精确至1%。

式中:

Qc——针、片状颗粒含量,%;

mc1——试样质量,单位为克(g);

mc2——试样中所含针、片状颗粒的总质量,单位为克(g)。

7.7 不规则颗粒含量

7.7.1 仪器设备

仪器设备应符合以下规定:

a)条形筛:一套5个,并附有筛底和筛盖(筛框内径为300mm),不锈钢材质,筛孔尺寸、孔间距及适用粒径见表16,见图3;

图3 条形筛示意图

表16 条形筛筛孔尺寸、孔间距及适用粒级

b)天平:分度值不大于最少试样质量的0.1%;

c)试验筛:孔径为4.75mm,9.50mm,16.0mm,19.0mm,26.5mm及31.5mm的方孔筛;

d)游标卡尺。

7.7.2 试验步骤

7.7.2.1 按7.1规定取样,并将试样缩分至略大于表17规定的2倍数量,烘干或风干后备用,分成大致相等的两份备用。

表17 不规则颗粒含量试验所需最少试样质量

7.7.2.2 按表17的规定称取试样(md1)。然后按7.3规定进行筛分,将试样分成5个粒级:4.75 mm~9.5mm,9.5mm~16mm,16mm~19mm,19mm~26.5mm和26.5 mm~31.5mm。

7.7.2.3 将7.7.2.2筛分出的4.75 mm~9.5mm,9.5mm~16mm,16mm~19mm,19mm~26.5mm和26.5 mm~31.5mm石子分别放入孔径宽3.6mm,6.4mm,8.8mm,11.4mm,14.5mm的带筛底的条形筛上。将条形筛置于摇筛机上,摇筛10min;取下套筛,再逐个用手筛,筛分过程中允许用手指拨动颗粒。筛下颗粒(各筛筛底)为不规则颗粒。

7.7.2.4 对粒径大于31.5mm的石子可用游标卡尺逐粒检验,卡尺卡口的设定宽度应符合表18的规定,颗粒最小一维尺寸小于卡口相应宽度者,为不规则颗粒。

表18 大于31.5mm颗粒的不规则颗粒含量试验的粒级划分及其相应的卡尺卡口设定宽度 单位为毫米

7.7.2.5 称出7.7.2.3、7.7.2.4检出的不规则颗粒总质量(md2)。

7.7.3 结果计算与评定

7.7.3.1 不规则颗粒含量按公式(4)计算,精确至0.1%。

式中:

Qd——不规则颗粒含量,%;

md1——试样质量,单位为克(g);

md2——试样中所含不规则颗粒总质量,单位为克(g)。

7.7.3.2 不规则颗粒含量取两次试验结果的算术平均值,精确至1%。两次结果的差值超过1.0%时,应重新取样进行试验。

7.8 有机物含量

7.8.1 试剂和材料

试剂和材料应符合以下规定:

a)试剂:氢氧化钠、鞣酸、乙醇,蒸馏水;

b)标准溶液:取2g鞣酸溶解于98mL浓度为10%乙醇溶液中(无水乙醇10mL加蒸馏水90mL)即得所需的鞣酸溶液。然后取该溶液25mL注入975mL浓度为3%的氢氧化钠溶液中(3g氢氧化钠溶于97mL蒸馏水中),加塞后剧烈摇动,静置24h即得标准溶液。

7.8.2 仪器设备

仪器设备应符合以下规定:

a)天平:量程不小于2kg,分度值不大于2g及量程不小于100g,分度值不大于0.1g;

b)量筒:100mL,分度值不大于1ml及1000mL分度值不大于5ml;

c)试验筛:孔径为19.0mm的方孔筛;

d)烧杯、玻璃棒、移液管等。

7.8.3 试验步骤

7.8.3.1 按7.1规定取样,筛除大于19.0mm以上的颗粒,然后缩分至约1.0kg,风干后备用。

7.8.3.2 向1000mL量筒中装入干试样至600mL刻度处,然后注入浓度为3%的氢氧化钠溶液至800mL刻度处,剧烈搅动后静置24h。

7.8.3.3 比较试样上部溶液和标准溶液的颜色,盛装标准溶液与盛装试样的量筒大小应一致。

7.8.4 结果评定

7.8.4.1 若试样上部溶液颜色浅于标准溶液颜色时,则表示试样有机物含量合格;

7.8.4.2 若两种溶液的颜色接近,应把试样连同上部溶液一起倒入烧杯中,放在60℃~70℃的水浴中,加热2h~3h,然后再与标准溶液比较,如浅于标准溶液,认为有机物含量合格;

7.8.4.3 若试样上部溶液深于标准溶液,则应配制成混凝土做进一步试验。其方法是:取一份试样,用3%氢氧化钠溶液洗除有机质,再用清水淘洗干净,直至上部溶液颜色浅于标准溶液。与另一份未洗试样分别按相同的原料与配合比制成混凝土,并在同条件下养护,测定28d的抗压强度。当用未洗试样制成的混凝土强度不低于淘洗试样制成的混凝土强度的95%时,则认为有机物含量合格。

7.9 硫化物及硫酸盐含量(以SO3质量计)

7.9.1 试剂和材料

试剂和材料应符合以下规定:

a)10%氯化钡溶液:将5g氯化钡溶于50mL蒸馏水中;

b)稀盐酸:将浓盐酸与同体积的蒸馏水混合;

c)硝酸银溶液:将1g硝酸银溶于100mL蒸馏水中,再加入5mL~10mL硝酸,存于棕色瓶中;

d)滤纸:中速定量、慢速定量。

7.9.2 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)℃;

b)天平:量程不小于1kg,分度值不大于1g及量程不小于100g,分度值不大于0.0001g;

c)高温炉:温度控制在(800±25)℃;

d)试验筛:孔径为75μm的方孔筛;

e)烧杯:300mL;

f)量筒:20mL及100mL,分度值不大于1ml;

g)粉磨钵或破碎机;

h)干燥器、瓷坩埚、浅盘(瓷质或金属质)、刷子等。

7.9.3 试验步骤

按7.1规定取样,筛除大于37.5mm的颗粒,然后缩分至约1.0kg。烘干或风干后粉磨,筛除大于75μm的颗粒。将小于75μm的粉状试样再按四分法缩分至30g~40g,放在烘箱中于(105±5)℃下烘干至恒量,移入干燥器中,待冷却至室温后备用。

称取粉状试样约1g(me1),精确至0.001g。将粉状试样倒入300mL烧杯中,加入20mL~30mL蒸馏水及10mL稀盐酸,然后放在电炉上加热至微沸,并保持微沸5min,使试样充分分散后取下,用中速滤纸过滤,用温水洗涤10次~12次。

加入蒸馏水调整滤液体积至200mL,煮沸后,搅拌滴加10mL浓度为10%的氯化钡溶液,并将溶液煮沸5min,取下静置至少4h(此时溶液体积应保持在200mL),用慢速滤纸过滤,用温水洗涤至氯离子反应消失(用1%硝酸银溶液检验)。

将沉淀物及滤纸一并移入已恒量的瓷坩埚内,灰化后在(800±25)℃高温炉内灼烧30min。取出瓷坩埚,在干燥器中冷却至室温后,称出试样质量,精确至0.001g。如此反复灼烧,直至前后两次质量之差不大于0.001g,最后一次称量为灼烧后沉淀物的质量(me2)。

7.9.4 结果计算与评定

7.9.4.1 硫化物及硫酸盐含量(以SO3质量计)按公式(5)计算,精确至0.1%。

式中:

Qe——硫化物及硫酸盐含量,%;

me1——试样质量,单位为克(g);

me2——灼烧后沉淀物的质量,单位为克(g);

0.343——硫酸钡(BaSO4)换算成SO3的系数。

7.9.4.2 硫化物及硫酸盐含量取两次试验结果的算术平均值,精确至0.1%。若两次试验结果之差大于0.2%时,应重新试验。

7.10 坚固性

7.10.1 试剂和材料

试剂和材料应符合以下规定:

a)10%氯化钡溶液。

b)硫酸钠溶液:在一定数量的蒸馏水中(水量取决于试样量及容器的大小),加热至30℃~50℃,每1000mL水中加入无水硫酸钠(Na2SO4)350g,边加入边用玻璃棒搅拌,使其溶解并饱和。然后冷却至20℃~25℃,在此温度下静置48h,即为试验溶液。

7.10.2 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)℃;

b)天平:量程不小于5kg,分度值不大于1g;

c)三脚网篮:用高强、耐高温、耐腐蚀的材料制成,网篮外径为100mm,高为150mm,网的孔径2mm~3mm;检验37.5mm~90mm颗粒时,应采用外径和高度均为150mm的网篮;

e)容器:非铁质,容积不小于50L;

f)玻璃棒等。

7.10.3 试验步骤

7.10.3.1 按7.1规定取样,并将试样缩分至可满足表19规定的数量,用水洗干净,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,筛除小于4.75mm的颗粒,然后按7.3规定筛分成4.75mm~9.50mm、9.50mm~19.0mm、19.0mm~37.5mm、37.5mm~63.0mm、63.0mm~90.0mm五个粒级,依次称量各粒级试样的质量(mf0i)。

表19 坚固性试验所需的试样质量

7.10.3.2 按表19的规定称取各粒级试样试验前的质量(mfi),将不同粒级的试样分别装入网篮,并浸入盛有硫酸钠溶液的容器中,溶液的体积应不小于试样总体积的5倍。网篮浸入溶液时,应上下升降25次,以排除试样的气泡,然后静置于该容器中,网篮底面应距离容器底面约30mm,网篮之间距离应不小于30mm,液面至少高于试样表面30mm,溶液温度应保持在20℃~25℃。

7.10.3.3 浸泡20h后,把装试样的网篮从溶液中取出,放在烘箱中于(105±5)℃烘4h,至此,完成了第一次试验循环,待试样冷却至20℃~25℃后,再按上述方法进行第二次循环。从第二次循环开始,浸泡与烘干时间均为4h,共循环5次。

7.10.3.4 最后一次循环后,用清洁的温水清洗试样,直至清洗试样后的水加入少量氯化钡溶液不出现白色浑浊为止,洗过的试样放在烘箱中于(105±5)℃下烘干至恒量。待冷却至室温后,用孔径为试样粒级下限的筛过筛,称出各粒级试样试验后的筛余量(mfi′)。

7.10.4 结果计算与评定

7.10.4.1 各粒级试样质量占试样总质量的百分率按公式(6)计算

式中:

∂i——各粒级试样质量占试样(原试样中筛除了小于4.75mm颗粒)总质量的百分率,%;

mf0i——各粒级试样的质量,单位为克(g)。

7.10.4.2 各粒级试样质量损失百分率按公式(7)计算,精确至0.1%。

式中:

Pi——各粒级试样的质量损失百分率,%;

mfi——各粒级试样试验前的质量,单位为克(g);

mfi′——各粒级试样试验后的筛余量,单位为克(g)。

7.10.4.3 试样的总质量损失百分率按公式(8)计算,精确至1%。

式中:

P——试样的总质量损失率,%;

∂i——各粒级试样质量占试样(原试样中筛除了小于4.75mm颗粒)总质量的百分率,%;

Pi——各粒级试样的质量损失百分率,%。

7.11 岩石抗压强度

7.11.1 仪器设备

仪器设备应符合以下规定:

a)压力试验机:量程不小于1000kN,精度不大于1%;

b)钻石机或石材切割机;

c)岩石磨光机;

d)游标卡尺、角度尺等。

7.11.2 试件

试件应符合以下规定:

a)50 mm×50 mm×50 mm 立方体试件或φ50mm×50mm圆柱体试件,仲裁试验采用圆柱体试件;

b)试件与压力机压头接触的两个面要磨光并保持平行,6个试件为一组,试件形状用角度尺检查。对有明显层理的岩石,应制作二组,一组保持层理与受力方向平行,另一组保持层理与受力方向垂直,分别测试。

7.11.3 试验步骤

7.11.3.1 用游标卡尺测定试件尺寸,精确至0.1mm,并计算顶面和底面的面积。取顶面和底面的算术平均值作为计算抗压强度所用的截面积。将试件浸没于水中浸泡(48±2)h。

7.11.3.2 从水中取出试件,擦干表面,放在压力机上进行强度试验,加荷速度为0.5MPa/s~1.0MPa/s。

7.11.4 结果计算与评定

7.11.4.1 试件抗压强度按公式(9)计算,精确至0.1MPa。

式中:

R——抗压强度,单位为兆帕(MPa);

F——破坏荷载,单位为牛顿(N);

A——试件的承载面积,单位为平方毫米(mm2)。

7.11.4.2 岩石抗压强度取6个试件试验结果的算术平均值,并给出最小值,精确至1MPa。

7.11.4.3 对存在明显层理的岩石,应以平行层理与垂直层理的岩石抗压强度的算术平均值作为其抗压强度,精确至1MPa,并给出最小值。

7.12 压碎指标

7.12.1 仪器设备

仪器设备应符合以下规定:

a)压力试验机:量程不小于300kN,精度不大于1%;

b)天平:量程不小于5kg,分度值不大于5g;量程不小于1kg,分度值不大于1g;

c)压碎指标测定仪,见图4;

图4 压碎指标测定仪

d)试验筛:孔径为2.36mm,9.50mm及19.0mm的方孔筛;

e)垫棒:φ10mm,长500mm圆钢。

7.12.2 试验步骤

7.12.2.1 按7.1规定取样,风干或烘干后筛除大于19.0mm及小于9.50mm的颗粒,分为大致相等的三份备用,每份约3000g。

7.12.2.2 取一份试样,将试样分两层装入圆模(置于底盘上)内,每装完一层试样后,在底盘下面放置垫棒,将筒按住,左右交替颠击地面各25下,两层颠实后,平整模内试样表面,盖上压头。当圆模装不下3000g试样时,以装至距圆模上口10mm为准。

7.12.2.3 把装有试样的圆模置于压力试验机上,开动压力试验机,按1kN/s速度均匀加荷至200kN并稳荷5s,然后卸荷。取下加压头,倒出试样,并称其质量(mg1);用孔径2.36mm的筛筛除被压碎的细粒,称出留在筛上的试样质量(mg2)。

7.12.3 结果计算与评定

7.12.3.1 压碎指标按公式(10)计算,精确至0.1%;

式中:

Qg——压碎指标,%;

mg1——试样的质量,单位为克(g);

mg2——压碎试验后筛余的试样质量,单位为克(g)。

7.12.3.2 压碎指标取三次试验结果的算术平均值,精确至1%。

7.13 表观密度

7.13.1 液体比重天平法

7.13.1.1 试验环境与仪器设备应符合以下规定

a)试验时各项称量可在15°C~25°C范围内进行,但从试样加水静止的2h起至试验结束,其温度变化不应超过2°C;

b)烘箱:温度控制在(105±5)°C;

c)天平:量程不小于10kg,分度值不大于5g;其型号及尺寸应能允许在臂上悬挂盛试样的吊篮,并能将吊篮放在水中称量;

d)吊篮:直径和高度均为150mm,由孔径为1mm~2mm的筛网或钻有2mm~3mm孔洞的耐锈蚀金属板制成;

e)试验筛:孔径为4.75mm的方孔筛;

f)盛水容器:有溢流孔;

g)温度计、浅盘、毛巾等。

7.13.1.2 试验按以下步骤进行:

a)按7.1规定取样,并缩分至略大于表20规定的数量,风干后筛除小于4.75mm的颗粒,然后洗刷干净,分为大致相等的两份备用;

表20 表观密度试验所需最少试样质量

b)取试样一份装入吊篮,并浸入盛水的容器中,水面至少高出试样50mm。浸泡(24±1)h后,移放到称量用的盛水容器中,并用上下升降吊篮的方法排除气泡(试样不得露出水面)。吊篮每升降一次约1s,升降高度为30mm~50mm;

c)测定水温后(此时吊篮应全浸在水中),称出吊篮及试样在水中的质量(mh2)。称量时盛水容器中水面的高度由容器的溢流孔控制;

d)提起吊篮,将试样倒入浅盘,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(mh1);

e)称出吊篮在同样温度水中的质量(mh3)。称量时盛水容器的水面高度仍由溢流孔控制。

7.13.1.3 结果计算与评定符合以下规定

a)表观密度按公式(11)计算,精确至10kg/m3;

式中:

ρ0——表观密度,单位为千克每立方米(kg/m3);

mh1——烘干后试样的质量,单位为克(g);

mh2——吊篮及试样在水中的质量,单位为克(g);

mh3——吊篮在水中的质量,单位为克(g);

ρ水——1000,单位为千克每立方米(kg/m3);

αt——水温对表观密度影响的修正系数(见表21)。

表21 不同水温对碎石和卵石的表观密度影响的修正系数

b)表观密度取两次试验结果的算术平均值,两次试验结果之差大于20kg/m3,应重新试验。对颗粒材质不均匀的试样,如两次试验结果之差超过20kg/m3,可取4次试验结果的算术平均值。

7.13.2 广口瓶法

7.13.2.1 本方法不宜用于测定最大粒径大于37.5mm的卵石或碎石的表观密度。

7.13.2.2 试验环境与仪器设备应符合以下规定

a)试验时各项称量可在15°C~25°C范围内进行,但从试样加水静止的2h起至试验结束,其温度变化不应超过2°C;

b)烘箱:温度控制在(105±5)℃;

c)天平:量程不小于10kg,分度值不大于5g;

d)广口瓶:1000mL,磨口;

e)试验筛:孔径为4.75mm的方孔筛;

f)玻璃片(尺寸约100mm×100mm)、浅盘、毛巾、刷子等。

7.13.2.3 试验按以下步骤进行

a)按7.1规定取样,并缩分至略大于表20规定的数量,风干后筛除小于4.75mm的颗粒,然后洗刷干净,分为大致相等的两份备用;

b)将试样浸水饱和,然后装入广口瓶中。装试样时,广口瓶应倾斜放置,注入饮用水,用玻璃片覆盖瓶口。以上下左右摇晃的方法排除气泡;

c)气泡排尽后,向瓶中添加饮用水,直至水面凸出瓶口边缘。然后用玻璃片沿瓶口迅速滑行,使其紧贴瓶口水面。擦干瓶外水分后,称出试样、水、瓶和玻璃片总质量(mh5);

d)将瓶中试样倒入浅盘,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(mh4);

e)将瓶洗净并重新注入饮用水,用玻璃片紧贴瓶口水面,擦干瓶外水分后,称出水、瓶和玻璃片总质量(mh6)。

7.13.2.4 结果计算与评定符合以下规定

a)表观密度按公式(12)计算,精确至10kg/m3;

式中:

ρ0——表观密度,单位为千克每立方米(kg/m3);

mh4——烘干后试样的质量,单位为克(g);

mh5——试样、水、瓶和玻璃片的总质量,单位为克(g);

mh6——水、瓶和玻璃片的总质量,单位为克(g);

ρ水——1000,单位为千克每立方米(kg/m3);

αt——水温对表观密度影响的修正系数(见7.13.1中的表21)。

b)表观密度取两次试验结果的算术平均值,两次试验结果之差大于20kg/m3,应重新试验。对颗粒材质不均匀的试样,如两次试验结果之差超过20kg/m3,可取4次试验结果的算术平均值。

7.14 堆积密度与空隙率

7.14.1 仪器设备

仪器设备应符合以下规定:

a)天平:分度值不大于试样质量的0.1%;

b)容量筒:金属质,规格见表22;

表22 容量筒的规格要求

c)垫棒:φ16mm,长600mm的圆钢;

d)直尺,小铲等。

7.14.2 试验步骤

7.14.2.1 按7.1规定取样,烘干或风干后,拌匀并把试样分为大致相等的两份备用。

7.14.2.2 测定松散堆积密度,取试样一份,用小铲将试样从容量筒口中心上方50mm处缓慢倒入,让试样以自由落体落下,当容量筒上部试样呈堆体,且容量筒四周溢满时,即停止加料。除去凸出筒口表面的颗粒,并以合适的颗粒填入凹陷部分,使表面稍凸起部分和凹陷部分的体积大致相等(试验过程应防止触动容量筒),称出试样和容量筒总质量(mi1)。

7.14.2.3 测定紧密堆积密度,取试样一份分三次装入容量筒。装完第一层后,在筒底垫放一根直径为16mm的圆钢,将筒按住,左右交替颠击地面各25次,再装入第二层,第二层装满后用同样方法颠实(但筒底所垫钢筋的方向与第一层时的方向垂直),然后装入第三层,第三层装满后用同样方法颠实(但筒底所垫钢筋的方向与第一层时的方向平行)。试样装填完毕,再加试样直至超过筒口,用钢尺沿筒口边缘刮去高出的试样,并用适合的颗粒填平凹陷部分,使表面稍凸起部分与凹陷部分的体积大致相等。称取试样和容量筒的总质量(mi2)。

7.14.3 结果计算与评定

7.14.3.1 松散堆积密度、紧密堆积密度分别按公式(13)、公式(14)计算,精确至10kg/m3。

式中:

ρL——松散堆积密度,单位为千克每立方米(kg/m3);

ρc——紧密堆积密度,单位为千克每立方米(kg/m3);

mi1——松散堆积时容量筒和试样的总质量,单位为克(g);

mi2——紧密堆积时容量筒和试样的总质量,单位为克(g);

mio——容量筒的质量,单位为克(g);

Vi——容量筒的容积,单位为升(L)。

7.14.3.2 松散堆积空隙率、紧密堆积空隙率分别按公式(15)、公式(16)计算,精确至1%。

式中:

PL——松散堆积空隙率,%;

Pc——紧密堆积空隙率,%;

ρL——松散堆积密度,单位为千克每立方米(kg/m3);

ρc——紧密堆积密度,单位为千克每立方米(kg/m3);

ρ0——表观密度,单位为千克每立方米(kg/m3)。

7.14.3.3 堆积密度取两次试验结果的算术平均值,精确至10 kg/m3。空隙率取两次试验结果的算术平均值,精确至1%。

7.14.4 容量筒的校准方法

将温度为15°C~25°C的饮用水装满容量筒,用一玻璃板沿筒口推移,使其紧贴水面。擦干筒外壁水分,然后称出其质量。容量筒容积按公式(17)计算,精确至1mL。

式中:

Vi——容量筒容积,单位为升(L);

mi3——容量筒、玻璃板和水的总质量,单位为千克(kg);

mi4——容量筒和玻璃板质量,单位为千克(kg)。

ρT——试验温度T时水的密度(见表23),单位为克每立方厘米(g/cm3)。

表23 不同水温时水的密度

7.15 吸水率

7.15.1 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)°C;

b)天平:量程不小于10kg,分度值不大于5g;

c)试验筛:孔径为4.75mm的方孔筛;

d)容器、浅盘、毛巾、刷子等。

7.15.2 试验步骤

7.15.2.1 按7.1规定取样,并将试样缩分至略大于表24规定的数量。洗刷干净后分为大致相等的两份备用。

表24 吸水率试验所需试样质量

7.15.2.2 取试样一份置于盛水的容器中,水面应高出试样表面约5mm,浸泡(24±1)h后,从水中取出,用湿毛巾将颗粒表面的水分擦干,即成为饱和面干试样,立即称出其质量(mj1)。

7.15.2.3 将饱和面干试样放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(mj2)。

7.15.3 结果计算与评定

7.15.3.1 吸水率按公式(18)计算,精确至0.1%。

式中:

W——吸水率,%;

mj1——饱和面干试样的质量,单位为克(g);

mj2——烘干后试样的质量,单位为克(g)。

7.15.3.2 吸水率取两次试验结果的算术平均值,精确至0.1%。

7.16 放射性

按GB 6566的规定进行。

7.17 碱骨料反应

7.17.1 岩石种类与碱活性骨料种类确定

按SL/T352-2020中3.36规定的方法鉴定岩石种类及碱活性骨料类别,骨料中含有碱活性成分时,按类别进一步检验。

7.17.2 快速碱-硅酸反应

7.17.2.1 本方法适用于检验硅质骨料与混凝土中的碱发生潜在碱-硅酸反应的危害性。不适用于碳酸盐类骨料。

7.17.2.2 试剂与材料符合以下规定

a)NaOH溶液:将(40±1)gNaOH(化学纯)溶于1L水(蒸馏水或去离子水)中制备,浓度为1mol/L;

b)水泥:符合GB175规定的42.5等级硅酸盐水泥或符合GB 8076-2008附录A规定的基准水泥。

7.17.2.3 仪器设备应符合以下规定

a)烘箱:温度控制在(105±5)℃;

b)天平:量程不小于1000g,分度值不大于0.1g;

c)试验筛:4.75mm,2.36mm,1.18mm,0.60mm,0.30mm及0.15mm的方孔筛;

d)比长仪:由百分表和支架组成。百分表的量程10mm,分度值不大于0.01mm;

e)水泥胶砂搅拌机:符合GB/T 17671的要求;

f)高温恒温养护箱或水浴:温度保持在(80±2)℃;

g)养护筒:由可耐碱长期腐蚀、耐高温(80℃)的材料制成,应不漏水,有密封盖,可装入三个试件,筒内设有试件架,可使试件直立于筒中(试件之间、试件与筒壁之间不接触);

h)试模:规格为25mm×25mm×280mm,试模两端正中有可埋入膨胀测头的小孔,膨胀测头用不锈金属制成,直径5mm~7mm,长度25mm;

i)破碎机、干燥器、游标卡尺或千分尺、镘刀、捣棒、浅盘、刷子等。

7.17.2.4 环境条件应符合以下规定

a)材料、成型室、养护室的温度应保持在(20±2)℃;

b)成型室、测长室的相对湿度应不小于50%;

c)高温恒温养护箱或水浴应保持在(80±2)℃。

7.17.2.5 试件制作符合以下规定

a)按7.1规定取样,并将试样缩分至约5.0kg,将试样破碎后筛分成0.15mm~0.30mm,0.30mm~0.60mm,0.60mm~1.18mm,1.18mm~2.36mm和2.36 mm~4.75mm五个粒级;每一个粒级在相应筛上用水淋洗干净后,放在烘箱中于(105±5)℃下烘干至恒量,分别存放在干燥器内备用;

b)采用硅酸盐水泥或基准水泥,水泥中不应有结块,并在保质期内;

c)水泥与骨料的质量比为1:2.25,水灰比为0.47。一组3个试件共需水泥440g,砂990g(各粒级的质量按表25分别称取);

表25 快速碱-硅酸反应用砂各粒级的质量

d)砂浆搅拌应按GB/T 17671的规定进行;

e)搅拌完成后,立即将砂浆分两次装入已装有膨胀测头的试模中,每层捣40次,注意膨胀测头四周应捣实,浇捣完毕后用镘刀刮除多余砂浆,抹平、编号并标明测长方向。

7.17.2.6 养护与测长符合以下规定

a)试件成型完毕后,立即带模放入标准养护室内。养护(24±4)h后脱模(当试件强度较低时,可延至48h脱模),立即测量试件的初始长度。待测的试件应用湿布覆盖,以防止水分蒸发;

b)测完初始长度后,将试件浸没于养护筒(一个养护筒内装同组试件)内的水中,并保持水温在(80±2)℃的范围内(加盖放在高温恒温养护箱或水浴中),养护(24±2)h;

c)从高温恒温养护箱或水浴中拿出养护筒,打开密封盖,取出试件,用毛巾擦干表面,立即测量试件的基准长度(L01),从取出试件应在(15±5)s时间内完成读数。在试件上覆盖湿毛巾,待全部试件测完基准长度后,再将试件浸没于养护筒内的1mol/L NaOH溶液中,并保持溶液温度在(80±2)℃的范围内(加盖放在高温恒温养护箱或水浴中);

d)测长龄期自测定基准长度之日起计算,在第3d、7d、14d取出测长(Lt1),每次测长时间安排在每天近似同一时刻内,测长方法与测基准长度的方法相同,每次测长完毕后,应将试件放入原养护筒中,加盖后放回(80±2)℃的高温恒温养护箱或水浴中继续养护至下一个测试龄期。14d后如需继续测长,可安排每7d一次测长。

7.17.2.7 结果计算与评定符合以下规定

a)试件膨胀率按公式(19)计算,精确至0.001%;

式中:

Σt1——试件在t天龄期的膨胀率,%;

Lt1——试件在t 天龄期的长度,单位为毫米(mm);

L01——试件的基准长度,单位为毫米(mm);

Δ——膨胀测头的长度,单位为毫米(mm)。

b)膨胀率以3个试件膨胀值的算术平均值作为试验结果,精确至0.01%。一组试件中任何一个试件的膨胀率与平均值相差不大于0.01%,则结果有效;膨胀率平均值大于0.05%时,每个试件的测定值与平均值之差小于平均值的20%,也认为结果有效;

c)当14d膨胀率小于0.10%时,判定为无潜在碱-硅酸反应活性;当14d膨胀率大于0.20%时,判定为有潜在碱-硅酸反应活性;当14d膨胀率在0.10%~0.20%之间时,不能判定有无潜在碱-硅酸反应活性,按7.17.3方法再进行试验并判定;

d)取14d膨胀率作为报告值。

7.17.3 碱-硅酸反应

7.17.3.1 本方法适用于检验硅质骨料与混凝土中的碱发生潜在碱-硅酸反应的危害性。不适用于碳酸盐类骨料。

7.17.3.2 试剂与材料应符合以下规定

a)NaOH溶液:浓度为10%;

b)水泥:符合GB175规定的42.5等级硅酸盐水泥或符合GB 8076-2008附录A规定的基准水泥。

7.17.3.3 仪器设备应符合以下规定

a)烘箱:温度控制在(105±5)℃;

b)天平:量程不小于1000g,分度值不大于0.1g;

c)方孔筛:4.75mm,2.36mm,1.18mm,0.60mm,0.30mm及0.15mm的筛;

d)比长仪:由百分表和支架组成。百分表的量程10mm,分度值不大于0.01mm;

e)水泥胶砂搅拌机:符合GB/T 17671的要求;

f)恒温养护箱或养护室:温度(40±2)℃,相对湿度95%以上;

g)养护筒:由可耐碱长期腐蚀的材料制成,应不漏水,有密封盖,可装入三个试件,筒内设有试件架,可使试件直立于筒中(试件之间、试件与筒壁之间不接触);

h)试模:规格为25mm×25mm×280mm,试模两端正中有可埋入膨胀测头的小孔,膨胀测头用不锈金属制成,直径5mm~7mm,长度25mm;

i)破碎机、干燥器、游标卡尺或千分尺、镘刀、捣棒、浅盘、刷子等。

7.17.3.4 环境条件应符合以下规定

a)材料、成型室、养护室的温度应保持在(20±2)℃;

b)成型室、测长室的相对湿度应不小于50%;

c)恒温养护箱或养护室温度应保持在(40±2)℃,相对湿度95%以上。

7.17.3.5 试件制作符合以下规定

a)按7.1规定取样,并缩分至约5.0kg,将试样破碎后筛分成0.15mm~0.30mm,0.30mm~0.60mm,0.60mm~1.18mm,1.18mm~2.36mm和2.36mm~4.75mm五个粒级。每一个粒级在相应筛上用水淋洗干净后,放在烘箱中于(105±5)℃下烘干至恒量,分别存放在干燥器内备用;

b)采用硅酸盐水泥或基准水泥,掺浓度为10%的NaOH溶液,将碱含量(以Na2O计,即K2O×0.658+Na2O)调至不低于1.2%;

c)水泥与骨料的质量比为1:2.25,一组3个试件共需水泥440g,精确至0.1g,砂990g(各粒级的质量按表25分别称取)。用水量按GB/T 2419确定,流动度以105mm~120mm为准。

d)砂浆搅拌应按GB/T 17671的规定进行;

e)搅拌完成后,立即将砂浆分两次装入已装有膨胀测头的试模中,每层捣40次,注意膨胀测头四周应捣实,浇捣完毕后用镘刀刮除多余砂浆,抹平、编号并标明测长方向。

7.17.3.6 养护与测长符合以下规定

a)试件成型完毕后,立即带模放入标准养护室或养护箱内。养护(24±4)h后脱模(当试件强度较低时,可延至48h脱模),立即测量试件的长度,此长度为试件的基准长度(L02)。每个试件至少重复测量两次,其算术平均值作为长度测定值,待测的试件应用湿布覆盖,以防止水分蒸发;

b)测完基准长度后,将试件垂直立于养护筒的试件架上,架下放水,但试件不能与水接触(一个养护筒内装同组试件),加盖后放入(40±2)℃的养护箱或养护室内;

c)测长龄期自测定基准长度之日起计算,在第14d、1个月、2个月、3个月、6个月取出测长(Lt2),如有必要还可适当延长。在测长前一天,应把养护筒从(40±2)℃的养护箱或养护室内取出,放到(20±2)℃的恒温室内。测长方法与测基准长度的方法相同,测量完毕后,应将试件放入养护筒中,加盖后放回(40±2)℃的养护箱或养护室继续养护至下一个测试龄期;

d)每次测长后,应对每个试件进行挠度测量和外观检查;

e)挠度测量:把试件放在水平面上,测量试件与平面间的最大距离,应不大于0.3mm;

f)外观检查:观察有无裂缝,表面沉积物或渗出物,特别注意在空隙中有无胶体存在,并作详细记录。

7.17.3.7 结果计算与评定符合以下规定

a)试件膨胀率按公式(20)计算,精确至0.001%:

式中:

Σt2—试件在t天龄期的膨胀率,%;

Lt2—试件在t 天龄期的长度,单位为毫米(mm);

L02—试件的基准长度,单位为毫米(mm);

Δ—膨胀测头的长度,单位为毫米(mm)。

b)膨胀率以3个试件膨胀值的算术平均值作为试验结果,精确至0.01%。一组试件中任何一个试件的膨胀率与平均值相差不大于0.01%,则结果有效,而膨胀率平均值大于0.05%时,每个试件的测定值与平均值之差小于平均值的20%,也认为结果有效。

c)当6个月龄期的膨胀率小于0.10%时,判定为无潜在碱-硅酸反应活性。否则,则判定为有潜在碱-硅酸反应活性。

7.17.4 碱-碳酸盐反应

7.17.4.1 本方法适用于检验碳酸盐类骨料与混凝土中的碱发生潜在碱-碳酸盐反应的危害性。不适用于硅质骨料。

7.17.4.2 试剂和材料:NaOH溶液,将(40±1)gNaOH(化学纯)溶于1L水(蒸馏水或去离子水)中制备,浓度为1mol/L。

7.17.4.3 仪器设备应符合以下规定

a)圆筒钻机(φ9mm);

b)测长仪:量程25mm~50mm,分度值不大于0.01mm;

c)养护瓶:由耐碱材料制成,能盖严以避免溶液变质;

d)锯石机、磨片机。

7.17.4.4 试验步骤符合以下规定

a)将一块岩石按其层理方向水平放置(如岩石层理不清,可任意放置),再按三个相互垂直的方向钻切三个岩石圆柱体[φ(9±1)mm,高(35±5)mm]或棱柱体[边(9±1)mm,高(35±5)mm]试件,仲裁试验采用棱柱体试件,试件两端面应磨光,互相平行且垂直于圆柱体主轴,并保持干净显露岩面本色;

b)试件编号后,放入盛有蒸馏水的养护瓶中,置于(20±2)℃的恒温室内,每隔24h取出擦干表面,进行测长,直到前后两次测得的长度变化率之差不大于0.02%为止,以最后一次测得的长度为基准长度(L03);

c)再将试件浸入盛有1mol/L NaOH溶液的养护瓶中,液面高出岩石柱不少于10mm,且每个试件的平均需液量应不少于50mL,同一容器中不得浸泡不同品种的试件;盖严养护瓶,置于(20±2)℃的恒温室内;溶液每六个月更换一次;

d)将试件从NaOH溶液中取出,用蒸馏水洗净,擦干表面,在(20±2)℃恒温室内测长(Lt3),测定的周期为7d、14d、21d、28d、56d、84d,如有需要,以后可每4周测长一次,一年后,每12周测长一次;注意观察在碱液浸泡过程中,试件的开裂,弯曲,断裂等变化,并及时记录。

7.17.4.5 结果计算与评定符合以下规定

a)试件膨胀率按公式(21)计算,精确至0.001%;

式中:

Σt3——试件在浸泡t天后的膨胀率,%;

Lt3——试件在浸泡t天后的长度,单位为毫米(mm);

L03——试件的基准长度,单位为毫米(mm)。

b)同块岩石所取的试件,取膨胀率最大的一个测值作为岩样的膨胀率;

c)当84d龄期的膨胀率小于0.10%时,判定为无潜在碱-碳酸盐反应危害,否则判定为有潜在碱-碳酸盐反应危害;

d)取84d龄期膨胀率作为报告值。

7.18 含水率

7.18.1 仪器设备

仪器设备应符合以下规定:

a)烘箱:温度控制在(105±5)°C;

b)天平:量程不小于10kg,分度值不大于1g;

c)小铲、浅盘、毛巾、刷子等。

7.18.2 试验步骤

7.18.2.1 按7.1规定取样,并将试样缩分至约4.0kg,拌匀后分为大致相等的两份备用。

7.18.2.2 称取试样一份(mk1),将试样倒入浅盘中,放在烘箱中于(105±5)℃下烘干至恒量,待冷却至室温后,称出其质量(mk2)。

7.18.3 结果计算

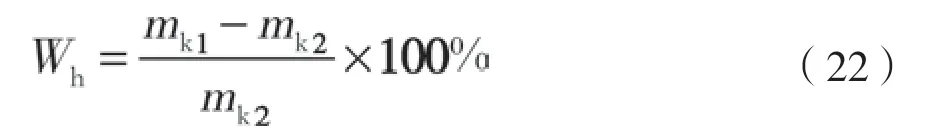

7.18.3.1 含水率按公式(22)计算,精确至0.1%.

式中:

Wh——含水率,%;

mk1——烘干前试样的质量,单位为克(g);

mk2——烘干后试样的质量,单位为克(g)。

7.18.3.2 含水率取两次试验结果的算术平均值,精确至0.1%。

8 检验规则

8.1 检验

8.1.1 出厂检验

卵石、碎石的出厂检验项目为:松散堆积密度、颗粒级配、卵石含泥量(碎石泥粉含量)、泥块含量、针片状颗粒含量、不规则颗粒含量(I类);连续粒级的石子应进行空隙率检验;吸水率应根据需方要求进行检验。

8.1.2 型式检验

卵石、碎石的型式检验项目包括6.1~6.10规定的所有技术要求。有下列情况之一时,应进行型式检验:

a)新产品投产时;

b)原材料产源或生产工艺发生变化时;

c)正常生产时,每年进行一次;

d)长期停产后恢复生产时;

e)出厂检验结果与型式检验结果有较大差异时。

8.2 组批规则

按同分类、类别、公称粒级及日产量组批,日产量不超过4000t,每2000t为一批,不足2000t亦为一批;日产量超过4000t,按每条生产线连续生产每8小时的产量为一批,不足8h亦为一批。

8.3 判定规则

8.3.1 试验结果均符合本文件的相应类别规定时,可判为该批产品合格。

8.3.2 6.1~6.9若有一项指标不符合本文件规定时,则应从同一批产品中加倍取样,对该项进行复验。复验后,若试验结果符合本文件规定,可判为该批产品合格;若仍然不符合本文件要求时,则判为不合格。若有两项及以上试验结果不符合本文件规定时,则判该批产品不合格。

9 标志、储存和运输

9.1 卵石、碎石出厂时,供需双方在厂内验收产品,生产厂应提供产品质量合格证书,其内容包括:

a)分类、类别、公称粒级和生产厂家信息;

b)批量编号及供货数量;

c)出厂检验结果、日期及本文件编号;

d)合格证编号及发放日期;

e)检验部门及检验人员签章。

9.2 卵石、碎石应按分类、类别、公称粒级分别堆放和运输,防止人为碾压及污染产品。

9.3 运输时,应有必要的防遗撒措施,避免污染环境。

(本标准应以最终正式印制文本为准——编者注)