机械化学法回收废旧锂电池正极材料中有价金属

2022-08-11于洪浩刘权智

于洪浩,刘权智,乔 骞,李 印,王 坤,李 鑫

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

锂离子电池(LIBs)具有循环寿命长、无记忆效应、能量密度高等优点[1-2],已被广泛用于电子设备中,如移动通讯设备和笔记本电脑等[3]。据估计,到2030年,废弃锂离子电池的报废规模将超过1100万吨[4]。同时,废旧锂电池,尤其是采用LiCoO2为正极的电池,拥有资源和污染的双重属性:一方面,锂电池正极材料中具有可利用的二次资源,如Co和Li;另一方面,其对土地的污染性严重。因此,废旧锂电池回收利用不仅可以解决资源短缺问题,还可避免污染环境。

目前,对废锂电池中有价金属的主要回收方法有高温冶金法和化学回收法两种。高温冶金法一般需要通过高温度、高能耗的反应处理过程得到产物[5-6],后续则需复杂分离提纯工艺才能得到纯度高的产物。因此,越来越多的研究集中于化学法回收过程,因为其具有效率高、温度低等优点[7-8]。虽然化学回收技术较为成熟,但存在一定的技术缺陷,比如实验过程反应时间过长、酸浓度偏高[9-10],因而迫切需要一种环保的方法进行有价金属回收。

近年来,机械化学方法回收金属已吸引大量研究者注意[11]。该方法通过对固体及液体施加机械能,进而产生机械力作用,使反应物的结构及基本性质发生改变,最终发生化学反应[12]。目前,国内外研究者将此方法应用于从固体废物中回收金属,如阴极射线管漏斗玻璃[13]、含锡氧化铟废物[14]、废荧光灯[15]等,显著提高了回收效率。与传统的回收工艺相比,该方法可以简化和提高金属浸出率。

本文提出常温下机械化学法回收废锂电池正极材料钴酸锂(LiCoO2)中的有价金属,与以往化学法回收工艺相比,该方法盐酸浓度低、反应时间短。此工艺将球磨和浸出结合在一起,操作简单,具有很大的工业应用潜力。

1 实验部分

1.1 材料与试剂

废锂离子电池由中国江苏富能锂电池有限公司提供;氯化铵(99.5%,固体)、盐酸(36%~38%,液体)和H2O2(30%,液体)购自天津大茂化学试剂厂,实验所用化学试剂均为分析纯。

1.2 实验过程

将1g LiCoO2与不同浓度盐酸(0.1~1.5mol/L)、不同浓度H2O2(0.1~1.5mol/L)组合的氯化物溶液按一定比例(固体质量(g)与液体体积(mL)之比为1∶25~1∶175)分别进行混合,将不同研磨介质按不同比例(质量比5∶1~30∶1)分别放入250mL的氧化锆球磨罐中;然后将球磨罐放入高能行星式球磨机(PULVERISETTE4,德国Fritsch公司)中,以不同的球磨时间(0~50min)及不同球磨转速(0~600rpm)条件进行机械化学反应,分别改变这些因素条件以探索其对Co、Li浸出影响;最后将反应后的溶液用0.45μm过滤器抽滤,滤纸上的滤渣放入烘干箱进行干燥,抽滤瓶中溶液进行浸出率计算。

1.3 检测

检测主要仪器:电感耦合等离子体光谱仪(ICP,A-6300,中国赛默飞世尔科技有限公司)测试溶液中金属元素的浓度;X射线衍射(XRD)(UltimaⅣ,日本理学株式会社)表征分析球磨产物晶体结构变化;扫描电镜(SEM)(S-3400N,日本日立公司)表征产物微观形貌。样品浸出率计算式为

(1)

式中:η为金属浸出率,%;C为浸出液中金属离子的浓度,g/mL;V为浸出液体积,mL;M0为正极材料中金属的质量,g。

2 结果与讨论

2.1 机械活化参数对LiCoO2浸出率的影响

2.1.1 球磨转速对浸出率的影响

影响机械活化对LiCoO2浸出率影响的因素主要在于球磨转速、球磨时间、球料比和固液比,在固定浸出液体系基础上,实验研究机械活化条件对LiCoO2中有价金属浸出率的影响。

在球料比为30∶1、固液比为1∶175、球磨时间为40min条件下,探索不同球磨转速(0~600rpm)对Co和Li元素浸出率的影响,结果如图1所示。

由图1可知,当球磨转速从0rpm增加到500rpm时,Co的浸出率从49.8%增加到89.5%;Li的浸出率从30.5%增加到77%。文献[16]研究表明,由于球磨转速的增加,造成LiCoO2晶格破坏有序程度降低,晶粒尺寸变小,反应更为充分。当球磨转速超过500rpm后,Co和Li的浸出率产生下降趋势,因此确定最优球磨转速为500rpm。

图1 球磨转速对金属离子浸出率的影响

2.1.2 球磨时间对浸出率的影响

选择球磨转速为500rpm、球料比为30∶1、固液比为1∶175条件进行实验,研究不同球磨时间(0~50min)对浸出率的影响,所得浸出率曲线如图2所示。

图2 球磨时间对金属离子浸出率的影响

从图2中可以看出,当球磨时间在30min内时,随着反应时间的延长,金属离子(Co、Li)的浸出率随之提高。球磨反应时间为30min时,Co和Li的浸出率分别达到89.5%和77%。与湿法浸出时间相比,本实验所需时间变短[10]。此后继续延长反应时间,浸出率基本保持不变。这种先上升后趋平的浸出率趋势,可能是因为随着时间的增加,机械活化使颗粒尺寸减小,不断出现新的活性表面,使反应进行更加彻底[17]。因此,球磨时间选择30min为宜。

2.1.3 球料比对浸出率的影响

球料比是机械化学反应中一个重要的影响因素。反应过程中,如果研磨介质的填充量小,会造成反应物研磨不充分;如果比例过大,研磨介质填充量大,会使反应容器中剩余空间变窄,导致正极材料反应物与研磨介质难以接触完全。

在球磨转速为500rpm、球磨时间为30min、固液比为1∶175条件下进行实验,考察球料比(5∶1~30∶1)对有价金属浸出率的影响,结果如图3所示。

图3 球料比对金属离子浸出率影响

当球料比从5∶1增加至25∶1,Co和Li的浸出率分别达到91.3%和78.9%。球料比提高,LiCoO2的晶体结构受机械力破坏程度增加,使颗粒的反应活性增强,从而促进Co和Li的浸出。当球料比为25∶1时,金属离子浸出率达到最高,球料比继续增加,浸出率开始下降,故取球料比为25∶1为宜。

2.1.4 固液比对浸出率的影响

固液比对机械化学法浸出过程的影响主要表现在两个方面:(1)确认物料与浸出剂充分接触;(2)浸出剂使用量是否充足。在球磨转速为500rpm、球磨时间为30min和球料比为25∶1条件下,改变固液比进行实验,LiCoO2样品中金属离子的浸出率随固液比变化如图4所示。

由图4可知,固液比为1∶25时,Co和Li的浸出率分别达到68.3%和53.6%。这是因为高的固液比会使溶液中LiCoO2粉末浓度较高,物料之间黏度影响溶液的流动性,抑制扩散。当固液比为1∶150时,Co和Li的浸出率分别达到94.7%和80%。这是因为低固液比有利于LiCoO2粉末的分散,增大LiCoO2与浸出液的接触面积,促进反应的进行,从而导致浸出率上升。因此,液固比选择1∶150为宜。

图4 固液比对金属离子浸出率的影响

2.2 浸出液体系对LiCoO2浸出率的影响

2.2.1 盐酸浓度对浸出率的影响

在球磨转速为500rpm、球磨时间为30min、球料比为25∶1、固液比为1∶150、H2O2浓度为1.5mol/L的条件下,LiCoO2样品中Co和Li的浸出率随盐酸浓度变化的趋势如图5所示。

图5 盐酸浓度对金属离子浸出率的影响

从图5中可以看出,添加0.1mol/L盐酸和H2O2反应时,Co和Li的浸出率仅为15.46%和19.3%。当盐酸浓度增加,促进LiCoO2浸出反应向正方向进行,提高了浸出率。同时,当盐酸浓度为0.5mol/L时,Co和Li浸出率达到最大,为94.7%和80%,之后再增加盐酸浓度,其浸出率没有明显变化。与使用1.75mol/L 盐酸的结果相比,本实验使用的盐酸浓度具有巨大优势。因此,选择0.5mol/L的盐酸为宜。

2.2.2 H2O2浓度的影响

在球磨转速为500rpm、球料比为25∶1、固液比为1∶150、球磨时间为30min、盐酸浓度为0.5mol/L的条件下,不同H2O2浓度对LiCoO2样品中Co和Li浸出率的影响如图6所示。

图6 H2O2浓度对金属离子浸出率的影响

由图6中可观察到,H2O2浓度低于0.5mol/L时,随H2O2浓度增加,Co和Li的浸出率呈增加趋势,但Li的浸出率还没有达到最大值。当H2O2浓度由0.5mol/L增加至1.0mol/L时,Li的浸出率增加至80%,Co和Li的浸出率均达到稳定水平。因此,选用1.0mol/L的H2O2为宜。

2.3 LiCoO2机械活化法浸出过程的反应机制

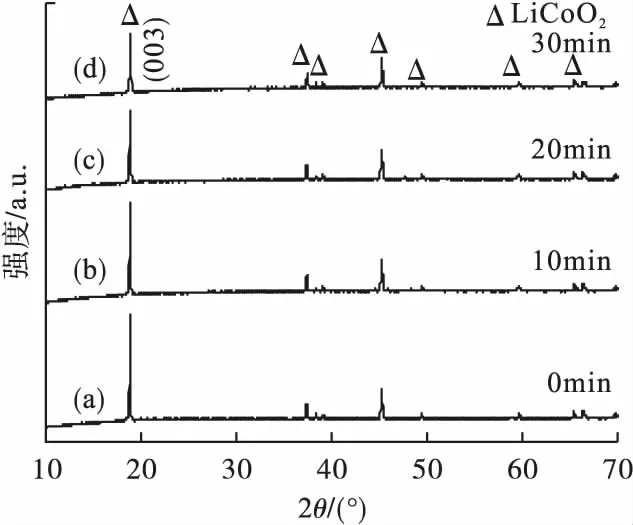

图7为不同球磨时间下样品的XRD图。

图7 实验样品的XRD图

图7中a曲线是实验原料的XRD图,显示实验原料的衍射峰与标准衍射卡(JCPDS编号50-0653)一致,证实废弃锂电池中正极材料的物相为LiCoO2晶体。随着球磨时间从10min延长至30min(图7中b~d曲线所示),反应样品的衍射峰位置没有发生改变,表明在球磨处理过程中,晶体的物相结构没有发生改变,但衍射峰强度明显降低。图8为球磨时间对样品(003)晶格面X射线衍射强度和晶粒尺寸的影响。

由图8可见,随着球磨处理时间的延长,(003)晶面衍射强度峰值下降趋势明显,表明LiCoO2晶格被破坏,不断形成表面缺陷,表面键断裂,非晶化程度增加,反应活性增强,促进了体系反应的进行,解释了图2中浸出率变高的原因。

图8 球磨时间对样品的影响

随着球磨时间的延长,采用谢乐公式计算的LiCoO2晶粒尺寸由球磨10min时的63nm,下降到球磨30min时的46nm。晶粒尺寸的降低同样可以提高样品反应活性,提高样品中有价金属的浸出率;证明球磨反应过程中,随着球磨时间的延长,研磨介质在破坏晶体结构的同时,也起到减小晶粒尺寸的作用。

3 结论

利用机械化学法研究了LiCoO2中有价金属浸出工艺,实现了有价金属室温条件下的高效浸出,得到以下结论。

(1)机械化学法回收LiCoO2正极材料有价金属过程,主要通过球磨过程中产生的机械力不断破坏LiCoO2晶体有序程度,降低晶粒尺寸,提高反应活性,导致浸出效率显著提高;球磨转速、球磨时间及球料比的合适选择可以有效缩短浸出过程的反应时间,降低浸出液中盐酸浓度。

(2)回收LiCoO2正极材料有价金属的优化条件为:球磨转速500r/min、球料比25∶1、固液比1∶150、球磨时间30min、盐酸浓度为0.5mol/L、H2O2浓度为1mol/L,此时Co和Li的浸出率分别达到94.7%和80%。