面向核容器及管路的不锈钢内壁缺陷涡流检测工艺

2022-08-10谌晓华张虎龙

朱 明,谌晓华,张虎龙,石 玗

1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050 2.兰州理工大学有色金属合金及加工教育部重点实验室,甘肃 兰州 730050

0 前言

在核燃料生产、储运、后处理和乏/废料的运输、地质储藏环节中,使用特种不锈钢制造核容器及其管路[1]。由于储存介质具有一定的放射性和强腐蚀性,容易在容器或管路内壁由内而外产生腐蚀缺陷,严重的会造成放射性物质的泄漏,造成极大的安全隐患或质量安全事故,因此需要对此类容器或管路进行无损检测,判断缺陷的危害程度[2]。由于服役环境具有放射性且不能引入其他介质,常规的超声、射线、磁粉、渗透等检测方法不适用于核容器内壁缺陷的检测。因此,利用涡流检测技术具有不需要耦合介质、非接触、易于实现自动化等优点[3],开发面向核容器及管路的不锈钢内壁缺陷涡流检测工艺,具有十分重要的工程与研究价值。

针对提高涡流检测的深度、灵敏度、自动化等方面,国内外众多学者进行了大量的研究。辽宁石油化工大学[4]对奥氏体不锈钢管内壁腐蚀层厚度的涡流检测进行了仿真,发现内壁腐蚀层厚度会引起涡流检测信号幅值、阻抗模的变化;江南大学[5]研究了涡流检测线圈的尺寸和激励频率对非铁磁性材料板材亚表面缺陷的影响规律,发现降低激励频率可以有效地提高振幅响应的检测灵敏度;中国物理工程研究院[6]研究了基于磁通门磁强计深层涡流检测系统,该系统对不锈钢的最大检测深度达20 mm;O.J.R.Sudhakar[7]等为实现管道内壁和外壁腐蚀减薄的检测,开发了瞬态涡流振荡(TECO)系统。上述研究为设计专用涡流检测装置提供了参考,但针对放射环境下的涡流检测工艺研究相对较少。

为此,面向核容器及管路的内壁缺陷,设计了专用涡流检测装置,搭建了以机器人为载体的涡流自动检测系统,开发对316L不锈钢内壁缺陷的涡流检测工艺,通过分析缺陷深度对信号特征的影响,建立缺陷信号特征与缺陷深度的对应关系,并获得可以实现厚壁内壁缺陷检测的合理工艺范围。

1 实验系统及探头设计

1.1 实验系统

实验系统由BKN-01CH型涡流检测仪、检测探头、UR10机器人手臂、PC上位机及其他配套设备组成,如图1所示。其中涡流检测仪用于产生探头中激励线圈施加的激励电压信号,实时分析探头中检测线圈的阻抗值变化;PC上位机用于涡流检测主机的参数设定和检测信号存储以及检测信号的后处理;UR10机械臂用于保障检测探头运动过程中的提离稳定。

图1 涡流自动检测系统Fig.1 Eddy current automatic testing system

1.2 涡流检测探头设计

由于涡流检测对提离的灵敏度高,实际检测过程中,检测区域不平整引起的提离会对涡流检测结果产生极大的影响。而传统涡流检测探头产生的涡流场垂直于被检物体表面,当探头在检测区域晃动或扫描时,由于探头的上下波动,线圈阻抗发生变化,从而影响检测效果。因此,需要一种能够有效降低干扰的专用涡流检测探头。

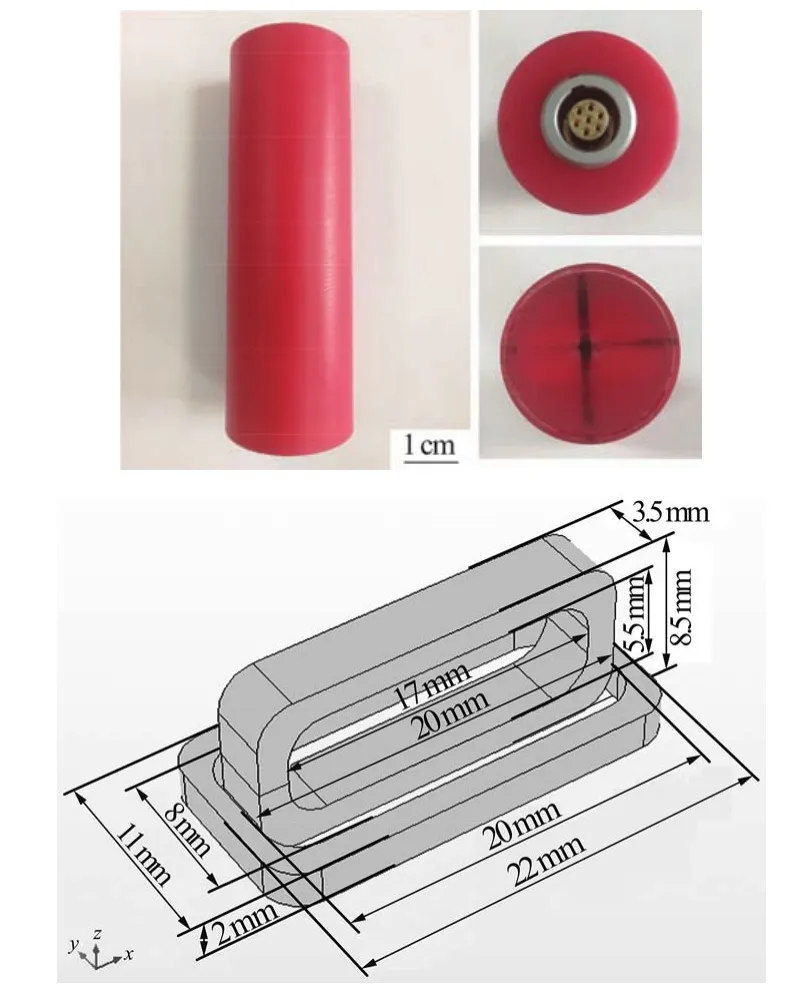

本研究设计了一种放置式、互感式平面探头,探头由两个相互垂直放置的矩形线圈组成,如图2所示,其中激励线圈垂直试样表面放置,检测线圈平行试样表面并包裹激励线圈放置。与传统涡流探头相比,所设计探头产生平行于试样表面的涡流,当探头通过不平整的区域时,涡流的取向几乎不发生改变,因此,检测信号不受提离效应的影响。

图2 涡流检测探头结构Fig.2 Structure of Eddy current testing probe

2 实验结果与分析

2.1 缺陷信号的特征分析

采用搭建的涡流检测系统与设计的专用涡流检测探头进行不锈钢亚表面缺陷的涡流检测试验。检测对象采用6 mm厚的316L不锈钢板材,运用线切割加工方式加工宽度为0.3 mm、深度为5 mm的槽型缺陷来模拟核容器内壁腐蚀裂纹,如图3所示。调节不锈钢板材涡流检测系统参数,设激励电压为9.6 V,检测频率为5 kHz,提离高度为1 mm,扫查速度为44.8 mm/s,检测结果如图4所示。

图3 人工缺陷示意Fig.3 Schematic diagram of artificial defects

图4 涡流检测结果Fig.4 Testing results

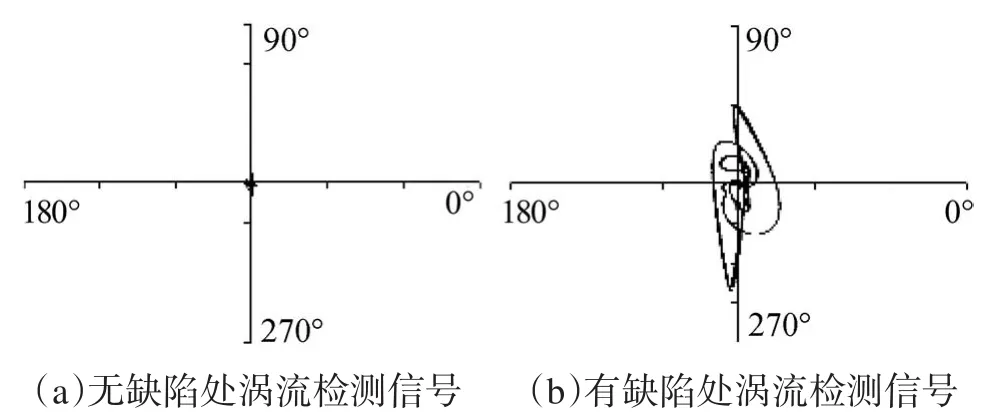

由涡流检测结果可知,当涡流探头经过样板上无缺陷区域时,涡流检测信号在坐标原点附近小范围波动,表现为较小的噪声信号,如图4a所示;当探头扫查过有缺陷区域时,涡流检测信号在平面内呈现利萨如图形,类似于“8”字形,如图4b所示,该图像在电磁领域又被称为阻抗图。

阻抗图的形成过程如图5所示。当检测探头距离缺陷较远时,在内部平衡电路的调整下,检测线圈的输出阻抗基本无变化,在信号原点附近小幅度变化,如图5a所示。当探头沿着x正方向扫查到缺陷的正上方时,信号变化轨迹为OMN,如图5b所示。当探头沿着x正方向继续扫查、远离缺陷时,信号变化轨迹为NLO,如图5c所示。探头的扫查方式为往复式扫查,到达最大扫查位置后,反向沿着x负方向扫查。当反向到达缺陷正上方时,信号变化轨迹为OPQ,如图5d所示。探头再次远离缺陷时,信号变化轨迹为QRO,如图5e所示[8]。然而,实际检测过程中,涡流检测信号受到由于被检试样表面不平整引起的探头提离改变、试样材质不均匀引起的材料电导率的改变和缺陷形式、缺陷尺寸的影响,使得阻抗图不会呈现规则的“8”字形。但是,阻抗图的变化趋势与理想状态的趋势一致。

图5 阻抗图形成过程Fig.5 Formation process of impedance diagram

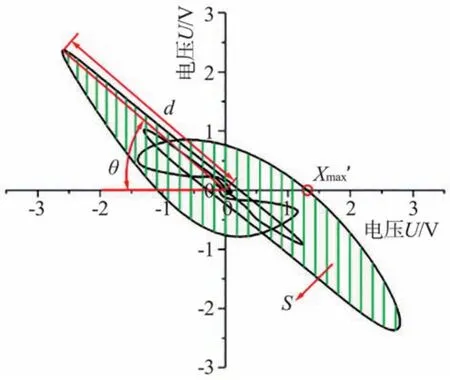

通过对比多个不同深度的槽型缺陷的阻抗图数据,发现随着槽型缺陷距上表面距离的变化,阻抗图的形状也会发生变化,对此选取阻抗图的幅值d、相位θ、包络面积S、与x轴交点的最大值xmax'作为表征其几何形状的特征参数,如图6所示。

图6 阻抗图的几何特征参数Fig.6 Geometric feature parameters of impedance diagram

2.2 缺陷深度对缺陷信号特征的影响

为研究本系统的最大检测深度,开展不锈钢涡流检测实验。检测对象为10 mm厚的316L不锈钢,为模拟核容器距外壁不同深度的内壁腐蚀裂纹,运用线切割加工宽度为0.3 mm,深度分别为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm、8 mm、9 mm的槽型缺陷。通过研究不同检测参数对阻抗图的影响规律,得到最优检测参数:激励电压9.6 V、检测频率5 kHz、提离高度1 mm、扫查速度44.8 mm/s,探头扫查路径与缺陷长度方向垂直进行检测。对每个缺陷进行了10组试验,提取10组数据的涡流检测信号特征值,最后对10组数据的特征值求平均值,得到结果如图7所示。

图7 缺陷信号特征提取结果Fig.7 Results of defect signal feature extraction

由图7可知,缺陷距上表面的距离小于6 mm时,随着缺陷距上表面距离的增加,检测信号的相位θ逐渐增大,幅值d、包络面积S、信号与x轴交点最大值xmax'的变化趋势近似呈指数型减小。这是由于在实验试样内部,激励磁场和感应产生的涡流都是呈指数型衰减。距离上表面越远,磁场的相位越滞后,缺陷切割激励磁场产生的感应磁场的相位滞后程度越严重。

根据涡流渗透深度的计算公式见式(1),所采用的检测参数在316L不锈钢中的有效渗透深度为6.18 mm,当缺陷距上表面的距离大于6 mm时,缺陷的深度大于涡流的有效渗透深度,感应涡流产生的磁场不足以对检测线圈的电阻和电抗特性产生影响。因此,距上表面距离大于6 mm的缺陷的检测信号幅值、包络面积基本不发生变化,检测信号与水平轴的交点变化趋势很小;检测信号相位呈无规律的减小,是因为该阻抗图的相位基本都是噪声所产生的,具有一定的随机性。

式中δ代表涡流渗透深度,f代表检测频率,μ代表试件导磁率,σ代表试件电导率。

3 结论

通过分析316L不锈钢槽型缺陷的涡流检测阻抗图,将阻抗图幅值、相位、包络面积及与x轴交点最大值作为表征阻抗图的几何特征参数。为研究实验系统的最大检测深度,开展了不同深度缺陷的涡流检测实验,分析了不同深度对特征参数的影响,结果表明:本实验系统能对距离上表面6mm以内的缺陷做出响应,与理论计算值基本吻合;幅值、包络面积、与x轴交点最大值三个特征参数能很好的反应缺陷深度信息,而相位特征参数随深度增大呈无规律变化。