汽车总装工艺开发及数据管理方法

2022-08-09吴丹李书剑

吴丹 李书剑

上汽通用汽车有限公司 上海市 210206

1 引言

随着国民经济的持续快速发展,居民收入和消费水品的进一步提高,居民消费能力逐渐增强,汽车的大众化水平不断提高。但经历了过去近20年的快速发展,汽车行业已逐步结束超速增长期,进入平稳增长阶段或震荡调整阶段,这或许也将成为今后的长期状态。尤其是随着近年来新能源汽车企业的迅猛发展,导致市场变化与竞争持续加剧将,从而推动各个整车厂进一步缩短产品研发及投产周期,不断降本增效,从而在这场行业巨变中保持竞争力。

笔者通过对包括传统主机厂,自主品牌以及新能源品牌的行业内各大整车制造厂的调研,分析并总结了目前主流的总装工艺开发方式及数据管理方法。

2 总装工艺开发方法

汽车总装工艺作为整车四大工艺的最后一个环节,是将包括动力总成系统,底盘系统,空调系统,内外饰系统,电子娱乐系统中包含的上千种零件基于产品设计的不同连接方式装配到白车身上,并且通过终线检测以及质量检测后组成完整汽车的全部工艺的总成。

为了最大程度地缩短车型量产周期、提升整车品质、合理控制成本,几乎所有整车厂都已经全面地开展了同步工程的开发策略。总装工艺同步工程是汽车开发过程中,总装工艺参与设计开发并与之同步的过程。主要针对装配数模、生产线、设备以及产品试制过程进行工艺方面的分析,为设计提供可行的工艺设计变更。其主要目的是对于产品设计存在的问题在图纸设计、数模生成阶段进行审核,预先对在工艺实施时可能出现的问题点采取改善措施,使新型车具备生产可行性、设备工具兼容性等。

2.1 总装工艺开发的主要内容

由于汽车各个系统的构造复杂,功能多样,因此总装工艺涉及的系统种类多,零件覆盖广泛,从而工艺内容也具有复杂且多样化的特点。总装工艺开发活动是基于整车开发流程框架,按照项目时间节点计划,在不同阶段进行组织、协调以及实施并按照要求交付总装工艺交付物的全过程的总和。其中包括但不限于制造策略的制定,制造投资预估,制造可行性虚拟评估,PFMEA开发,关键工艺制定,工装设备开发,工艺文件的制定,各类过程参数开发等等。基于以上的总装工艺开发活动,形成相应的交付物并且在对应项目节点提供给目标用户,以保证新项目的顺利开展。

2.2 总装工艺开发的主要特点

伴随着汽车制造厂商多年的制造现代化模式探索以及数字化技术的发展,汽车制造总装工艺技术也在不断地进步。当前主流的总装工艺开发方式具有以下特点。

2.2.1 模块化

所谓的模块化技术,就是把生产装配过程分解成模块的形式,单独设立工作小组对每个模块进行操作。模块化技术把整个生产系统分成多个不同的模块,这种技术可以实现精细化生产,提高生产质量和生产效率。目前比较典型的模块化系统包括:仪表板总成,顶衬总成,副车架总成,前悬挂总成,轮胎总成,后桥总成,冷凝器散热器风扇模块总成等。在项目初期,按照模块化的区域划分,建立由产品工程师,工艺工程师和模块化供应商组成的开发团队,针对模块化装配工艺进行开发。目前,模块化开发技术已成为各大汽车制造商的工艺开发策略之一。

图1 常见的模块化总成

2.2.2 系统化

随着信息技术和网络的发展,总装工艺开发工作的载体逐渐由手工开发及维护的纸质文档转变为数字化、系统化的电子文档及数据。系统化的广泛应用可以显著地提升产品及工艺信息传递的准确性和及时性,同时有较强的可追溯性及可检索性。目前各大整车制造企业均已实现较高程度的工艺开发系统化。

以前文提到的总装工艺开发活动中的主要工作为例。装配可行性虚拟评估主要基于西门子公司的TcAE/Vis mockup,以及达索公司的CATIA,它们也是汽车行业产品生命周期管理过程中最为重要的系统平台;PFMEA,工艺文件开发等活动,目前各个整车制造厂都有相应的系统作为载体进行开发。基于上述系统的应用,新车型项目全生命周期的总装工艺开发工作都可以实现系统化的开发及信息传递,同时做到各类工艺信息分类储存并且可追溯。

2.2.3 智能化

汽车产业正在从传统工业时代向数字时代迈进,数字化转型是汽车行业顺应变化,跟上未来发展的“必选项”也是“最优解”。总装工艺开发的智能化,则是企业数字化转型趋势下的必然结果。

对于近年来发展起来的新能源整车制造企业,没有了既定开发体系的束缚,能够基于最新的业务架构及需求,建立适合自身业务需求的智能化集成化的工艺开发系统。对于传统整车制造企业,工艺开发智能化工作主要基于现有系统进行二次开发,以达到半自动或全自动的工艺信息开发及维护的目的。以某企业新一代总装工艺开发系统为例,连续车型年工艺文件开发模式的应用,将不同车型年的产品和工艺数据由原来的独立数据库整合为统一数据库,并通过智能化工具实现多个车型年产品和工艺数据自动匹配,工艺文件自动开发的目的,大大节约了人力成本。

3 总装工艺信息数据管理

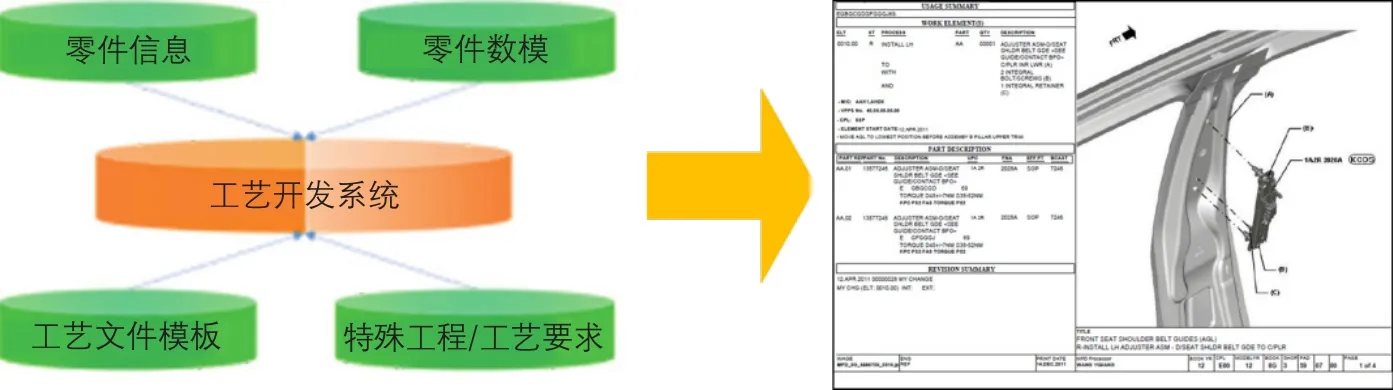

3.1 工艺开发的数据输入输出

总装工艺开发活动中,提供给下游客户即生产车间的重要的交付物之一便是总装工艺文件。不同企业对其称呼有所不同,例如装置图,PDM(product description manual),PII(product and inspection instruction),MPD(master process document)等等,其共同点在于,都高度集成了车型配置信息、产品信息、装配工艺以及关键特性等要求。在新项目导入过程中,为最终形成总装车间工位级的操作指导书SOS/JES/MDS提供了全面完整的信息输入。

工艺文件开发的数据输入主要来自产品输入和工艺输入两方面。产品输入主要包含产品的零件信息(例如零件号,零件数量,紧固件扭矩,关键特性要求,配置信息等)、零件图纸/数模、以及产品特殊要求(例如零件装配的环境温度要求,紧固件是否可复用,带背胶零件的安装要求等);工艺输入主要包括装配过程描述、安装图示,以及特殊工艺要求(如是否有强制安装顺序等)。将上述信息及数据以零件为单位,通过系统化的方法,按照一定规范进行编辑整合,最终形成针对特定项目的一整套完整的总装工艺信息的数据集合。用户可以实时通过系统生成工艺文件报告进行查阅。同时,上游所有的数据变更,都可以通过系统的方式进行变更点控制以及信息传递。从而保证产品/工艺更改能够准确传递并及时落实到生产操作环节。

3.2 工艺开发变更点管理

由于同步工程的广泛应用,产品的设计研发与制造工艺开发过程高度并行。因此,在一个产品生命周期中,由产品变更从而导致工艺变更的现象十分频繁,变更点管理也成为总装工艺开发及数据管理工作中非常重要的一个环节。典型的产品释放及变更数据流,以产品变更为驱动,通过产品数据系统进行数据变更,变更数据流一方面进入工艺文件开发系统,通过判断处理后进入工厂的用户界面;另一方面进入SAP物流管理系统,通过判断处理后进入BOM清单。两条路径下的变更点信息最终会体现并落实到工位级的生产指导文件JES/SOS/MDS中。

图2 工艺开发的输入输出模型

图3 典型产品变更点信息数据流

3.3 产品数据问题前馈

产品数据包括零件信息以及零件图纸/数模,是指导现场生产以及零件供应的最重要的信息基础之一。因此,产品数据的准确性在整个车型产品的生命周期过程中都起到至关重要的作用。

在整车总装工艺开发工作实践中,项目前期直至工艺验证阶段,产品数据准确性直接影响到总装工艺文件的开发及释放。例如,紧固件零件数量及扭矩信息完整性和准确性,零件数模的完整性等等,将直接影响总装工艺文件的准确性和完整性。

产品数据问题根据数据类型可以分为数模/图纸类和零件信息类。按照问题具体表现又可以细分为如下10种类型(图4):

图4 典型产品数据问题分类

前文提到典型的产品释放及变更数据流中,上游产品数据在自上而下的流转过程中主要经过两个重要的分支,数据经过工艺文件开发系统时,会由总装工艺开发人员基于工艺完整性和正确性的原则进行系统性地检验;数据经过物流管理系统时,会由物流的产品数据协调工程师基于BOM完整性的和正确性的原则进行系统性地检验。在此过程中识别出的任何问题,都会被及时反馈到产品数据的责任人即产品工程师,从而确保产品数据的完整性和正确性。

4 总结与展望

长久以来,一款全新车型的研发到正式量产的周期一般在4-5年左右,而在如今汽车行业的新形式下,缩短新车型研发及投产周期,加快产品迭代速度已经成为了不可阻挡的趋势。目前已有新能源汽车企业实现了从新车型立项到正式量产周期压缩至24个月。

笔者经过调研和比较发现,工艺文件开发方面,传统整车制造厂多使用总装工艺文件和车间工位级操作指导书相互独立、先后衔接的开发模式,而新能源企业,国内自主品牌多使用总装工艺文件和车间工位级操作指导书结合的开发模式。后者在开发周期及人力成本上明显要优于前者,但在产品数据准确性方面,由于减少了总装工艺文件开发这一中间环节的核查,产品数据完整性和准确性完全依赖产品信息初始释放环节;产品开发及变更数据管理方面,传统模式的产品信息数据流平行存在于工艺开发系统及物流管理系统中,且体现于不同的文件载体。对于总装车间工位级的操作指导书来说形成了多重数据源输入。而目前一些整车制造企业采用单一数据源的模式来开发工位级的操作指导书,即所有的零件信息均来自生产物料清单BOM。单一数据源的模式无疑能够保证工位级操作指导书中获取零件信息的一致性,但与此同时,也对产品信息初始发布正确性提出了更高的要求。

笔者认为,如何实现产品和工艺数据资源管理一体化,并且通过系统化、自动化的方式进行产品和工艺数据的定期校核,从而达到数据高效运作以及上下游全业务链的产品数据和工艺信息的准确性、一致性及完整性,成为了总装工艺开发及数据管理向高效化智能化迈进的重要研究方向。