正面碰撞车身设计基本思路

2022-08-09张路杨志刚林祥辉

张路 杨志刚 林祥辉

极氪汽车(宁波杭州湾新区)有限公司 浙江省宁波市 315336

1 前言

被动安全设计开发涉及两个主要方面:车身结构耐撞性和约束系统开发。车身耐撞性结构设计是整车被动安全设计的基础,其中,车身结构刚度和强度这两个指标是车身耐撞性考察的重要指标。车身刚度指的是车身的抗冲击能力或抗变形能力,指在低速碰撞过程中零部件不损坏的特性,这一点能够保证维修经济性;强度是抵抗外力的塑性变形或抵抗车身被破坏的能力。在碰撞安全中,刚度影响低速碰、强度影响高速碰。车身的这两个指标,主要是由车身的结构设计、材料强度、钣金料厚、焊接工艺和粘胶连接质量决定。本文是以高速碰撞下车身结构设计为重点进行阐述。

2 生存空间与变形区域

车身结构设计,首先要保证的是车内乘员的有效生存空间,也就是要将车内乘员舱设计成整个车身骨架结构中最强的区域;而乘员舱之外的部分(发舱、后备箱)主要用于碰撞变形吸能。乘员舱内外需要共同作用、相互配合,才能在汽车发生高速碰撞时,为乘员提供安全的提前(生存空间),后由约束系统约束住乘员,确保人员低损伤或不受损伤。

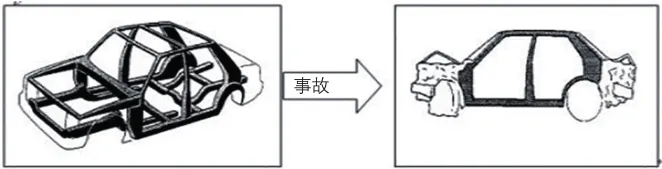

高速碰撞中,决定汽车的安全因素不是车身外部钢板的厚度,而是带有逐级吸能及具有良好抗变形能力的车身结构,使乘员舱不发生形变(见图1)。同时,良好的变形形式,是确保整车加速度曲线及曲线走势的基础,也就是整个碰撞过程都需要进行有序控制。

图1 吸能车身结构示意图

对于正面高速碰设计,发动机舱加上仪表板区域可划分为三大块,如下图2所示。前部为主要吸能区域;中间为不可变形刚性区(一般为发动机或者是电机类的不可变形物);动力总成后部到乘员舱的仪表板部位为次要变形区或不可变形区域,变形区域一般是Kickdown处的弯曲变形、防火墙、前地板及IP横梁的变形,但此处变形需重点关注,不可因变形过大而过分损失生存空间,很多碰撞安全性能不好的车辆,出问题多数处在Kickdown结构处。

图2 前部结构总体布局

3 力传递

当车身正面碰撞时,前保险杠将正面传递来的碰力传到前纵梁上(有些车辆还会有shotgun和副车架结构参与吸能)。碰撞冲击力的吸收和分散如下:一般车辆的碰撞吸能,首先是由发动机舱部位的前纵梁溃缩吸能,前纵梁沿纵向进行逐级溃缩,吸收大部分能量;剩下的正面冲击力和能量将分散至车身骨架的其他区域。如下图3a和图3b,源自马自达CX5的车身结构,就能很好的诠释这一要点。

图3

马自达CX5正面碰撞,力传递分配特性类似下图4a所示,都为三层力传递结构,有图可以看出,主要的承力结构还是纵梁。而现阶段,有将副车架参与碰撞时刻迁移并强化副车架传力的趋势,如图4b所示。图4b相比图4a在副车架前端进行了伸长,并在前段增设吸能盒,同时还需加强副车架。类似结构可参看图4c费翔车型的前部吸能结构。

图4

4 截面力与结构布局

由前面章节所述,正面碰撞的设计要点,从车身的结构变形要求来看,需要由外向内逐级溃缩。这就要求整个车身的结构设计强度,需要由外向内逐步强化。乘员舱要求结构完整、保留有效的生存空间,乘员舱外部的变形则是需要有序变形来吸收碰撞产生的能量;同时,还要保证部分件的变形不能过多影响成员舱内的结构变化,特别是相关约束系统比如转向管柱。转向管柱的变形,会比较容易受乘员舱外部变形而牵扯,同步引起到乘员舱内方向盘的上下、前后的位移变化,这时候就需要重点去考量。本文的重点是阐述车身结构设计思路,转向系统作为约束系统的一部分,不是本文阐述的重点。

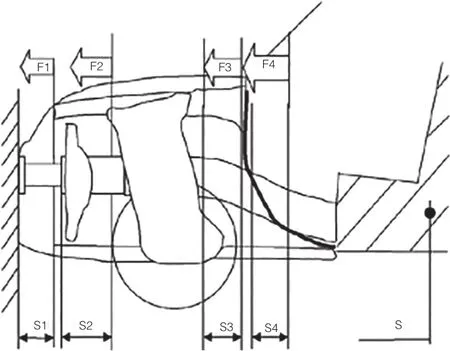

碰撞变形既然是有序变形,则需要将车辆的前部结构进行划分,一般可划分为五个区域,如图5所示。具体车型按需灵活进行划分,但总体思路是由前向后逐步加强。S1到S4这四个受力区域,截面力的规划如下所述:

图5 界面力规划图

S1:这个变形区段,主要是从前保蒙皮到散热器之前这一段,此段变形吸能主要由保险杠横梁和横梁安装吸能盒来承担,为主要吸能区段;

S2:一般是位于轮罩前的纵梁变形区,这段变形吸能主要由纵梁、shotgun前段来承担,这段纵梁一般也会设计有吸能结构;

S3:一般在轮罩和防火墙之间,这段变形吸能主要由纵梁、轮罩、shotgun来承担;

S4:这段变形主要指防火墙、IP、前地板、kickdown变形,重点主要注意kickdown的变形控制,以防止侵入量的加大而影响乘员生存空间。

S2和S3之间是动力总成,此段是刚性区域,不在截面力规划的范围内。对于以上四段区域,结合有序溃缩、外弱内强的设计思路,每一段都需设定不同的截面力。各截面的截面力要有一定的梯度变化,以达成逐级溃缩的目的,那这个要求就是F1<F2<F3<F4。

5 材料

乘员舱结构的强度需要得以保证,以保证乘员舱的有效生存空间,这是基础。那么在设计车身结构时,特别是车身骨架与A柱、B柱和C柱的主要接头,可设计成多层结构并增加加强板加强;对于重点区域,可考虑使用高强钢来强化车身结构。

车身材料的选取,重点需要关注的是材料力学性能,此性能决定着零部件寿命、成型及强度。但在这里,实际会存在着一个矛盾。材料强度越高延伸率就越低,冲压成型就越差,相反亦然。成型性和强度,正是选择材料时的最大矛盾。成型优劣和强度的取舍,正是选材时的最大矛盾点,这个需要去平衡,或者用更先进的工艺。需要强调的是,材料只是决定零件强度的因素之一,主要还是靠结构的优化设计。也就是说,零件的结构设计,在整车被动安全设计中有着更大的份量。

6 钢板厚度

车辆有承载式和非承载式,非承载车身有车架,主要应用在乘用车的硬汉越野车中,因为车架的强度一般都很强,乘员舱的结构能够容易被保证。而对于承载式车身来说,其乘员舱的结构完整性还是需要重点把控,其车身钢板可分为两种:

关键结构件、重要受力件的内板或加强板。需要依据这个零部件所处的部位,去判定其强度、刚度的需求,其厚度一般设定在0.7mm~3.2mm之间。对于车身骨架,当然是钢板强度越高越好,乘员舱也就会越牢固。对于车身下部的前纵梁,是碰撞力传递与吸能的主要结构件,其钢板厚度与强度是由小到大渐变的、腔体截面积也有可能逐步增大;越靠近驾驶舱位置强度越大,这是为了保证在发生碰撞时,前纵梁可以实现逐级线性变形,从而充分吸收能量,降低碰撞加速、减少乘员舱变形。

外板:主要是作为覆盖件作用,而非功能件、非受力件,厚度一般在0.6mm~0.8mm之间即可。

另外,外板越厚则刚性越大,在发生低速碰撞时不易变形,车辆的损失小;但高速碰撞时,前部外板的刚性如果过大,则会而导致成员舱受迫挤压,不利于前排乘员的保护。逐级溃缩、强度逐步增大的吸能车身,有利于在高速碰撞时能够更加有效的保护乘员,但是在低速碰撞时车身前部易变性而造成车主的较大损失,所以使人有误解。

需要指出的是,发盖和行李箱盖板是不能太厚的,因为一旦受到碰撞力,从保护乘员安全考虑,发动机盖板或行李箱盖板要求必须曲卷。如果钢板太厚或材料刚度很大,在碰撞时不容易发生褶皱,而有几率插入乘员舱,这对于乘员是致命伤害。另一方面,基于行人保护的法规要求,前后盖需要有一定的受力缓冲功能。

当然,外板也不是越薄越好(轻量化所需),也必须满足一定的刚度要求,否则又会引起NVH问题;当车辆急剧的加/减速、拐弯和颠簸的时候,车身容易变形。所以,四门二盖一般度偶会增加内衬板(如图6所示),以提高车身外板刚性。由此可以看来,那些以车身外板的厚薄来判断车身安全的观点,是对车身结构不了解而产生的误解,不可取。

图6 提高发动机盖刚度的内衬板

7 焊接

前文阐述了结构设计与材料的选取,对于车身耐撞性的重要性,但结构件与结构件之间一般是需要焊接/粘接连接,那么焊接/粘接则是保证结构件完整性的工艺保证。随着焊接工艺的提升,汽车行业普遍采用人工焊接、机器焊接或机器焊后人工补焊的形式,对于一些小的钣金件、机器不便操作或很繁琐的焊接工序可采用人工焊;对于长条、大面、质量一致性要求很高的区域结构可以用机器焊。

在碰撞试验(仿真或实物试验)时,焊接部位若发生开裂、拉脱的现象,可以调整焊点布置或增加焊点数量。关键承力区域可采用激光焊或者MIG焊。这种工艺的优点是工件变形小、焊缝深度广,而且不会因为传统的搭焊浪费原材料,强度也有保证。

8 总结

从乘员防护要求出发,不能把碰撞的巨大能量传递到乘员身上。所以车身设计应该遵循:需压溃吸能的区域结构就要弱化,需抵御碰撞的区域结构就要加强。考虑车身受力状况,应让部分车身结构在碰撞时起到“吸能分散”作用,减弱被动冲击力,最大限度保护乘员,这也是现代安全车身结构的基本理念。同时,被动安全设计需要有集成化的思想,因为此性能设计还涉及到NVH、轻量化等专业,不可只关注安全设计而忽略的其他性能。