钛合金热成形取件及上料系统机械设备设计

2022-08-08陈仪张素华

*陈仪 张素华

(河南龙佰智能装备制造有限公司 河南 454463)

本文对机械手和末端执行器的设计进行了详细的介绍,对设备的强度和作业的具体流程进行了仿真测评。采用建模软件进行1:1建模,采用仿真软件对系统的运动可行性进行测评。通过建模仿真测评能够得出,本方案适合应用在钛合金制造业当中,能够有效改善工作环境、工作效率和工作质量,自动化机械系统能够在高温环境中稳定工作,有效降低了零件的报损和报废情况,对热成形机的炉门开关时间有效缩短,降低了机组的损耗,有效降低了生产的成本。

1.海绵钛装备技术的基本概述

现阶段世界上能够进行钛工业化生产只有我国、俄罗斯、美国以及日本等少数国家,全世界钛的年总产量也只有几万吨。海绵钛的生产是钛工业的基础,钛和钛合金具有大强度、易存储、耐腐蚀以及超导等性能优势,高端海绵钛的生产线主要应用在美国和日本等知名的钛企业。我国现阶段的高端海绵钛生产方面与发达国家仍然存在着一定的距离。海绵钛作为精粹金属钛的重要生产材料,被广泛应用在钛锭、钛棒的金属钛材制作方面。钛合金的生产流程为钛矿物→海绵钛→钛材及钛合金,我国的海绵钛生产工艺主要采用镁热法工艺,采用先进的自动化控制系统能够有效保障生产工艺的规范操作和设备程序的维护,最大限度降低污染和损耗,保障海绵钛的高品质。由此可见海绵钛生产装备是生产高端海绵钛产品的必要条件。

2.系统组成与功能

(1)软件。我国现阶段的数字化设计已经被广泛应用于工业设计方面。企业在进行实际生产前需要通过数字化设计软件来对产品进行建模和仿真,这样能够有效节省物资的消耗,也可以有效验证设计的可行性,节约成本,促进方案创新。在建立实体样机前通过软件构建数学模型并进行参数的仿真验证,能够有效降低试验周期节约生产时间,仿真过程中可以将设计中的不足之处进行调整和检验,也可以通过仿真模拟的形式来对实际生产中的参数进行多次实验和测试,进而优化方案的设计,让设计更加完善,提升设计方案的可靠性。通过三维模型能够更加直观地发现设计方案的预期外观,可以对方案进行及时的调整和更改。本文中采用CATIA软件进行建模,采用DELMIA软件进行仿真验证。

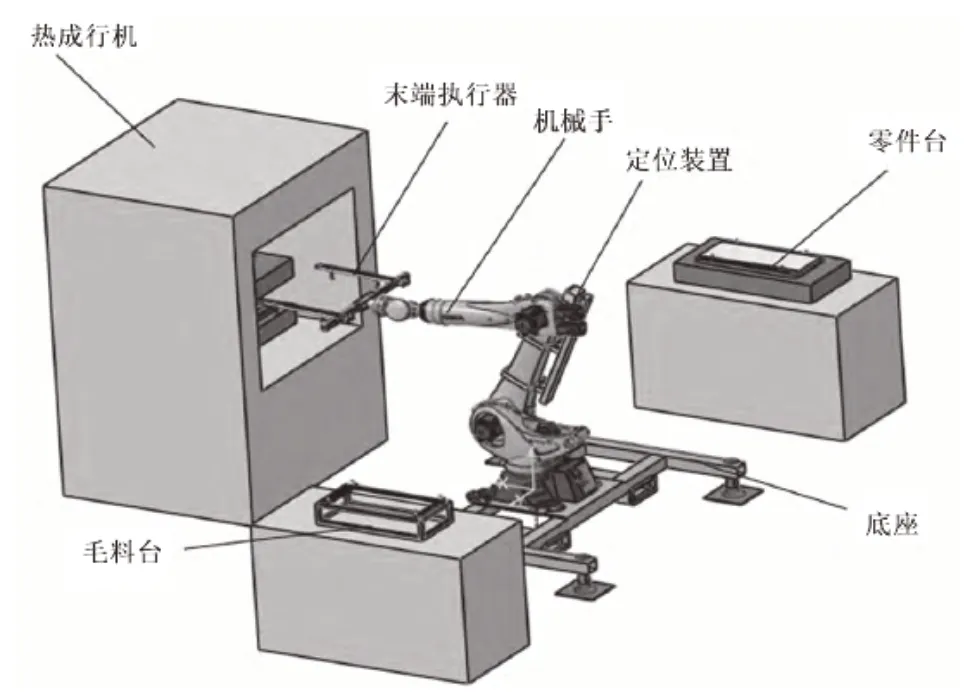

(2)机械手。现代的工业机械手的组成主要包含控制系统、驱动元件、执行机构以及运动机构四部分,其中控制系统主要功能为控制驱动元件,驱动元件接收到控制系统发出的指令后对运动机构进行驱动,由运动机构控制执行机构来进行指定动作的完成。执行机构负责做出抓取、搬运或者操作等动作,也可以完成特殊的工艺,通常会在机械手的末端安装与机械手配套的执行器。运动机构的主要功能在于支撑机械手并且让机械手执行指定的操作动作,由执行机构来带动机械手移动,也可以对末端的执行器位置进行调整。与其他机构不同的是运动机构能够进行独立运动,包括旋转、伸展以及升降,这些活动被称为自由度。在机械手的设计中自由度是非常重要的参数,自由度的数量与机械手的灵活程度及通用性成正比,机械手的自由度与复杂程度呈正比。常规机械手应当具备2~3个自由度,本文设备为迎合各种类型及尺寸的工件,末端的执行器采用了不同的形式,在抓取工件时可以以各种形态和角度将工件放进热成形机中,这样就需要能够按照X/Y/Z三个方向进行平移并且进行转动,机械手需要包含6个方向自由度,因此本系统选择了六轴机器人。

(3)末端执行器结构及工作原理。本次系统设计方案的核心部分为末端执行器,通过驱动利用气动元件,能够进行毛料或者零件的夹持、移动,能够实现取件上料的自动化。通过对末端执行器的工位进行调整,让末端执行器能够满足更多种类和尺寸的零件生产需求,末端的执行器包含了连接器、气动元件、夹头、横向滑轨、纵向滑轨等部分。

图1 机械手

图2 末端执行器

①连接器。连接器通常固定在横向滑轨上,组成包括固定夹和法兰盘。整个末端执行器能够固定在机械手的最末端节上。

②气动元件。气动元件包括两个部分,即气缸和气动推杆。气缸通常固定在纵向滑轨的最末端,与纵向滑轨共同运动,通过气动推杆来带动末端的执行器进行指令操作,气动推杆采用圆环进行固定,通过衬套与夹头相连接,四个气动推杆一个夹头为标准组合,可以完成各种指令。气动推杆控制夹头在纵向滑轨上移动进行零件的抓取和放下。

③夹头。夹头的主要功能是抓取零件或者毛料,夹头的材料具有耐热性,底部具有三角齿和矩形齿。三角齿包含若干个小齿,能够夹持有曲度的零件,三角齿的齿长度向上逐渐增加,零件的地步能够顶在三角齿的上一级三角齿和三角齿的下段,通过相互作用力来卡住零件,避免零件滑脱。矩形齿具有较大缝隙,多应用于平整毛料的上料,矩形齿齿间的距离和深度能够避免夹头脱落。夹头可以根据工作需要在纵向滑轨上进行上下的调整,为避免上料时因毛料的受力不均匀而出现倾斜的情况,取件或者上料时可以采用夹头前后端不动另一端收紧的形式将毛料准确地放进模具指定的位置中。上料时,矩形齿可以将间隙插进毛料边缘,收紧夹头之后观察毛料的边缘是否变形,变形即为夹紧。

④横向滑轨。横向滑轨的主体是方管,上下表面都有滑道,主要功能是承载倾覆力和固定纵向滑轨,能够有效预防纵向滑轨因倾覆力矩影响导致设备侧翻。横向滑轨采用螺栓连接两支纵向滑轨,纵向滑轨可以在横向滑轨上进行滑动。以横向滑轨中心位置的基准点来确定纵向滑轨的具体位置。

⑤纵向滑轨。纵向滑轨包含两个槽钢,夹头可以在槽钢中任意移动,槽钢下面的通槽能够将横向滑轨和夹头连接起来。采用螺栓将纵向滑轨与横向滑轨进行连接,采用螺栓和衬套固定夹头。螺栓也可以用来调节和控制夹头伸出的长度,让夹头能够适用于各种模具的工作当中。

3.工作流程

系统的工作流程为:定位→预热→上料→成形→取件→复位。

(1)定位。系统此时处于初始的状态,可以通过各个装置上的定位来捕捉点位置,确定热成形机、料台、模具、机械手、末端执行器的各自空间位置,将数据发送到控制系统中,由控制系统进行记录保存。(2)预热。将模具进行预热,到达指定的温度。(3)上料。通过控制系统来对机械手和末端执行器进行控制,从初始位置移动到毛料台,根据定位系统所记录的位置来抓取毛料进行上料,机械手负责在炉门打开时将毛料放进去指定的位置,将毛料放置完毕,沿着原路返回退出热成形机。(4)成形。关闭炉门,等待热成形机将零件或毛料进行加热并热压成型。(5)取件。零件成型后,机械手在指定位置夹取零件后沿原路取出已经成型的零件,快速关闭炉门。机械手移动到零件台前,根据定位装置所记录的数据将零件放到零件台上即可。(6)复位。结束后机械手可回到初始的位置上等待下一次工作开始。

4.建模及运动仿真验证

(1)建模过程

采用CATIA软件进行系统模型的自行建立,模型按照所有设备的1:1尺寸进行构建,这样能够更加便于对工作过程进行模仿,也能够更加客观地分析工作参数。模型需要进行模块化处理,采用CATIA软件进行产品新建,标注为1,作为后续部件的基础使用。

①建立地面,创建零件模块;②建好地面后绘制热成形机的草图,参考模块化的热成形机参数,采用凸台命令来拉伸草图,标注为热成形机,在以此为参考进行炉门的平面草图绘制,采用凹槽的命令制作出炉膛,将炉门的开启高度设置为500mm;③毛料的模具模型需要参考毛料的具体尺寸,模具模型应当包含上下模以及下压装置,可以以平面板料作为案例进行模型的构建;④取料台、放件台、机械手底座等其他模型均按照上述操作方法进行模型的构建;⑤选择导入,导入后的任务中机械手和末端执行器为资源,按照工作环境的实际情况来摆放资源,需要注意的是设置机械手底座与热成形机炉门间距为3m;⑥保存模型并进行约束,固定热成形机和地面,连接底座和机械手下底盘并联接约束,热成形机和料台之间需要进行相离约束。

图3 位置摆放

(2)参数设置

本系统采用库卡机械手,将机械手各个轴的详细运动范围和速度的参数输入到系统中,设置机械手各个轴的运动范围。为提升机械手的整体稳定性,机械手的各个轴运动速度均采用最小值。第一轴速度为300°/s,第二轴速度为255°/s,第三轴速度为330°/s,第四轴速度为360°/s,第五轴速度为360°/s,第六轴速度为438°/s。

(3)仿真验证

①将机械模型装置导入软件当中,机器人的状态调整到初始状态并进行Home位置的存储,以此为基础进行后续动作的设定,也可以根据各种情况来多设置几个初始状态,让系统能够更好地适应各种工作情况。

②利用机械模型装置的控制选项,来进行末端执行器的控制,交互界面上的指南针图标可以对夹头进行控制和位置的调整,也可以利用附加命令来修改指南针图标的中心点,让旋转命令具备灵活性;

③末端执行器可以通过更改指南针参数或者调整轴的运动角来进行移动;

④可以根据系统的实际工作流程来对末端执行器的运动路径进行定义,也可以通过移动指南针图标来完成;

⑤各移动点设置完成后,选择示范模式,对移动点的定位进行准确性检测,对机械手的行动轨迹进行指令校准;

⑥进行碰撞干涉的检查,选择碰撞停止就变色的形式,双击树状图上的起始选项,选择工具栏上的DPM模块,单击树状图上的父级选项,单击流程模拟按钮,对机器人的运动干涉情况进行模拟,观察移动过程中是否存在碰撞情况,碰撞后是否立刻停止运动;

通过仿真模拟运动流程能够验证,本次系统选择的机械手和布置方式在生产过程中并不会发生碰撞情况,机械手能够精确地进行上料和取件,系统的移动时间能够控制在1min内,具有较强的可行性,可以广泛应用在海绵钛的生产方面。

5.结束语

本文设计了一种高温工作环境下的上料和取件机械手设计方案,通过本方案能够在高温工作环境进行钛合金钣金件的生产。运行过程中均采用自动化控制系统,提升钛合金生产效率和质量的同时也能够避免工作环境恶劣增加人工失误和人工成本的情况。采用本系统能够有效缩短炉门的开启闭合时间,降低了热成形机的损耗。可调型的末端执行器能够应用在各种尺寸、形状的零件或者毛料上,上料取件均采用同一设备,极大程度降低了生产成本。通过使用DELMIA仿真软件测试证明,系统在工作的过程中并无干涉和碰撞的问题,能够迅速稳定安全地进行上料和取件的工作,能够广泛应用在生产当中,对智能制造技术能够起到推动发展的作用。