基于Simscape的曲柄连杆机构运动轨迹仿真研究

2022-08-08殷炜棋杨鲁义朱国仁

殷炜棋,杨鲁义,朱国仁

(吉林大学 机械与航空航天工程学院,吉林 长春 130022)

1 引 言

曲柄连杆机构能可靠地保证机构的传动效率,广泛应用于汽车发动机、压装机及机械手等各类设备中,是工业中应用相当广泛的一类传动机构。作为汽车发动机中的关键传动部分,曲柄连杆机构可以起到传递动力的作用。图1所示为汽车发动机的传动机构示意图,其工作过程为:燃料燃烧后将产生的高压气体作用于活塞上,形成的膨胀压力转换为曲轴向外输出的转矩,进而输出动力,最终带动车轮转动。

图1 汽车发动机传动机构示意图

Simscape作为Matlab/Simulink软件平台的重要组成部分,能够快速完成涉及物理、机械工程等领域的仿真工作,简化建模过程,提高仿真效率。通过可视化的模型构建,自动构造微分代数方程,描述系统的动态性能。Simscape包含Fluids、Electrical及Multibody等工具箱,可应对复杂的多学科混合建模和仿真,进而实现联合仿真。通过转换模块,Simscape模型可与Simulink模型进行集成,完成物理系统协同控制器的建模仿真工作。李珊珊等[1]基于Simscape对汽车制冷系统进行了仿真;楚娜娜等[2]基于Simscape对航空发动机系统进行了物理建模,并对其安全性进行了分析;黄宏俊等[3]利用Simscape Multibody对六自由度机器人的运动轨迹规划进行了误差分析;唐之尧等[4]基于Simscape对AMT车辆传动系统进行仿真,提高了控制系统的开发效率。

工业领域中所应用的控制器种类繁多,PID控制器是应用最为广泛的自动控制器之一,其实质就是根据输入的偏差值,按照比例、积分、微分的函数关系进行运算,运算结果用以控制输出,最终达到理想的目标值。

本文以Simscape为物理建模平台,结合PID控制器算法,对曲柄连杆机构的运动轨迹进行仿真研究,验证了机构内控制器设计的合理性和准确性。本文提出的基于物理系统协同控制器的仿真方法,可为后续其他类型的控制器设计提供一定的参考和依据。

2 曲柄连杆机构物理建模

曲柄连杆机构结构简单,由机架、曲柄、连杆及滑块等单件组成。通过曲柄回转运动与滑块往复直线运动之间的相互转换,进而达成机构的运动要求。图2为曲柄连杆机构的平面示意图,对如图所示机构进行运动分析[5],找出曲柄OA与滑块B间的运动关系。设曲柄OA长度为r,连杆AB长度为l,B端用销钉与滑块B相连,曲柄OA与机架OB之间的角度为α,连杆AB与机架OB之间的角度为β,曲柄OA的角速度为ω。

图2 曲柄连杆机构示意图

滑块B做往复直线运动,可用直角坐标法建立其运动方程。设O点为坐标原点,建立如图所示的Oxy直角坐标系。由A点向x轴作垂线,交于C点。设滑块B在某一瞬时的位置为XB,则有:

XB=OC+CB=r·cosα+l·cosβ

(1)

在三角形OAB中,根据正弦定理,有:

(2)

(3)

将式(3)代入到式(1)中,得到滑块B的运动方程为:

(4)

将式(4)对时间进行一阶求导,进而得到滑块B的速度为:

(5)

3 基于Simscape对系统进行建模仿真

根据曲柄连杆机构的物理建模结果,在Simscape环境下搭建仿真系统,系统由Plant系统、Controller系统以及Observer系统等3部分组成。整体框架如图3所示。

图3 曲柄连杆机构整体框架

3.1 Plant系统

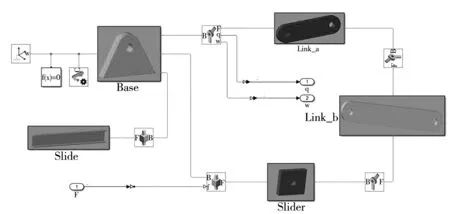

为方便建模,预先在PTC_Creo三维机械设计软件中对机构内各单件(机架、曲柄、连杆及滑块等)进行三维建模,进而通过约束装配得到装配体-曲柄连杆机构。通过Creo与Simscape联合应用插件Simscape Multibody link将模型导入至Simscape环境。模型导入后,基于各单件间的约束关系以及空间坐标相对位置,对相关的转动副、移动副以及坐标变换进行设置,由此构建出如图4所示的Plant系统。

图4 Plant系统

3.2 Controller系统

根据上文所述的机构运动关系,参考PD(比例微分控制)控制算法的应用原理,构造出Controller系统,图5所示为其系统流程框图。

图5 Controller系统

3.3 Observer系统

Observer系统(见图6)架构比较简单,由一个命名为Tracking的Scope观测器以及两个From模块组成。两个From模块分别接收预先给定的参考运动角度(Reference)以及曲柄OA的实际运动角度(Actual)。最终将二者的运动轨迹呈现到Tracking观测器中,便于观察仿真机构及分析仿真结果。

图6 Observer系统

3.4 仿真流程

基于以上,整个机构的仿真流程如下:

(1)根据Plant系统内曲柄OA的转动副运动状态,实时获取其某一瞬态的转动角度α以及转动角速度ω。通过式(4)及式(5)中的数学关系变换,可得到该瞬态下滑块B的位移XB以及速度VB。

(2)同理,通过预先给定机构的阶跃信号,即参考旋转角度αRef及参考旋转角速度ωRef,通过数学关系变换,可得到滑块B的参考位移XBRef以及参考速度VBRef。

(3)根据以上描述,获取误差值Err及一阶微分误差值Err_dot的结果,表达式如下:

Err=XBRef-XB

(6)

Err_dot=VBRef-VB

(7)

(4)在Controller系统中通过预设定PD控制器的比例因子及微分因子,进而得到控制信号,作为驱动力F作用于滑块B的移动副上,从而完成机构的轨迹追踪工作。

3.5 仿真分析示例

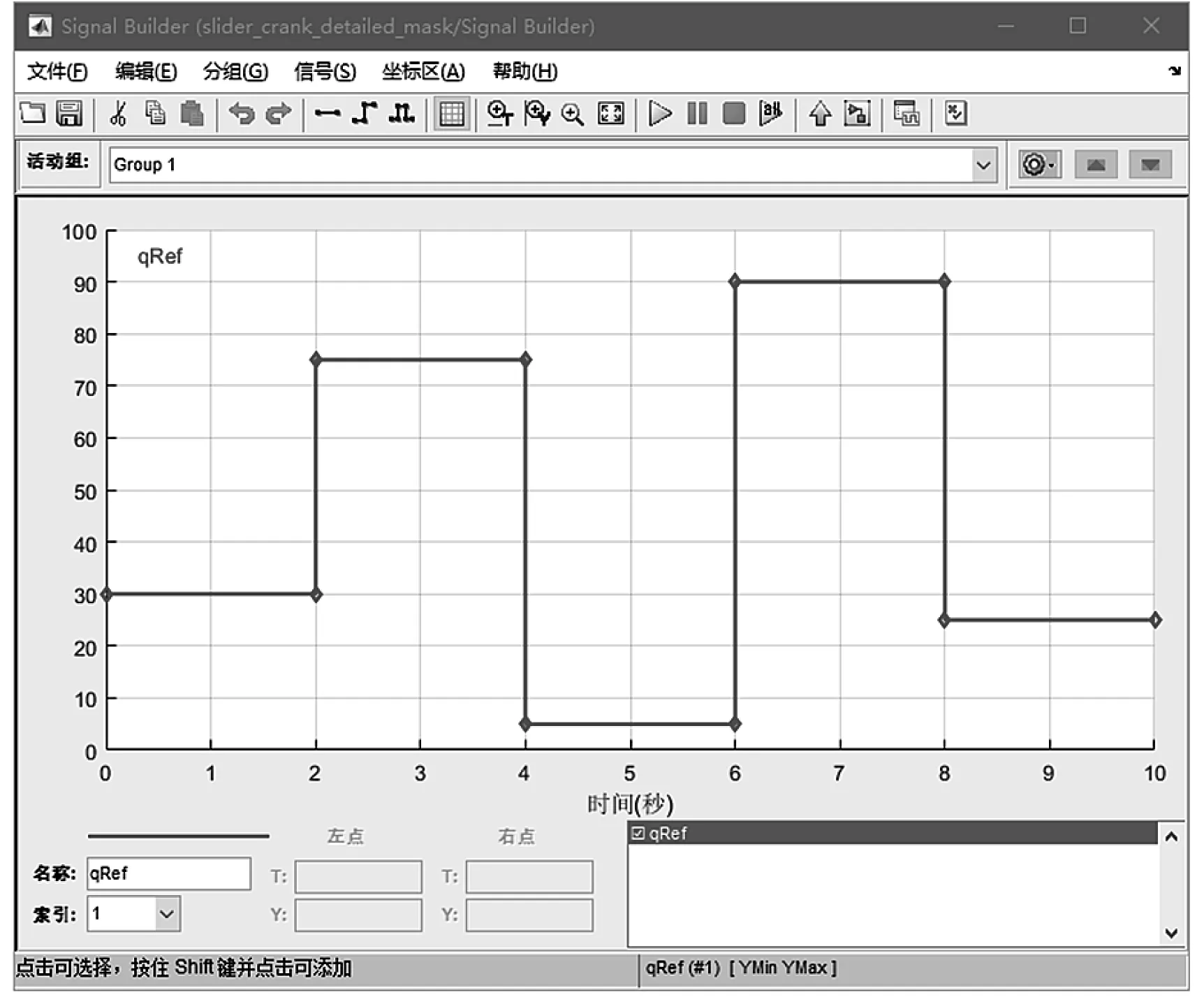

根据以上所述建模原理和仿真方法,现对机构进行轨迹仿真验证。首先,指定参考角度及参考角速度。应用Simulink环境中的Signal Builder模块,以阶跃信号(以2s为时间间隔)给定参考,具体如图7所示。

(a)参考角度

(b)参考角速度

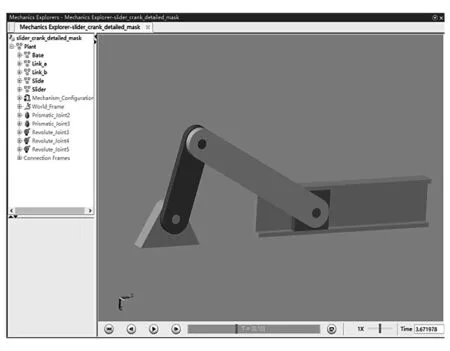

根据经验,预设PD控制器比例因子为1200,微分因子为80。设置曲柄OA的初始角度为75°,仿真运行时间为10s。运行仿真后,实时观察机构运动窗口,在Tracking观测器中将得到参考转动角度及实际转动角度的实时对比运动轨迹,如图8所示。

图8 演示界面(机构运动窗口及观测器)

由轨迹图分析可知,机构在获取转动角度的误差值后,立刻通过Controller系统做出反应,控制器在接收指令后,发出控制信号,施加驱动力于滑块B,带动曲柄OA做出动作,快速并准确地向参考角度靠近,完成轨迹追踪。仿真结果验证了本文所设计控制器的可靠性,为基于轨迹追踪的其他类型控制器开发提供了一定的支持和参考。

4 结 论

本文提出了一种物理系统控制器的仿真分析方法,能方便、快速、准确地得到机构的运动、动力数据,进而完成轨迹追踪。本文的研究结果可为后续类似机构的选型、优化设计及控制器设计提供一定的参考。