基于NX进行联合仿真运动控制系统的综合分析

2022-08-04杨治山张亦龙雷丽琴

杨治山,张亦龙,雷丽琴

(1.天水电气传动研究所集团有限公司,甘肃 天水 741020;2.大型电气传动系统与装备技术国家重点实验室,甘肃 天水 741020)

在三自由度并联机械手的运动控制系统中,选用伺服电动机作为驱动部件,在电气性能方面凭借抗过载能力强、控制精度高和高速性能好的诸多优势,其转子的转速受控制信号的作用能够快速反应,且具有很好的机械特性,因此在各行业有着相当广泛的应用,但是该运动控制系统存在设计复杂、系统搭建周期长等诸多干扰因素,本文在综合考虑调试周期、维护成本和经济效益的基础上,对系统进行深入研究,建立了符合机械手的数学模型,结合虚拟调试NX软件工具,搭建相应的机械模型,建模完成以后可以通过仿真直接从库中选取现有部件重建几何模型。然后将运动控制器中数据库所对应的变量表与仿真软件中事先约定好的控制和反馈信号,通过SIMIT建立虚拟API函数的通道,从而实现运动控制器中的命令信号作为仿真软件NX中控制信号的这一目的。在线监控时,通过软件的TRACE跟踪功能,观察运动过程中虚拟数据与实际期望不同的情况,此时再分析控制程序运行状况和仿真软件NX中信号触发情况及仿真序列运行情况,根据软件提示的错误进行修改,大大提高了自动化调试的效率。

1 系统概述

1.1 控制对象的数学模型

运动控制系统的执行机构通常是由伺服电动机、传动机构、生产机械、控制设备和系统电源五个部分组成,在实际工程应用中,通常用n表示转速,φ代替旋转角速度来表示负载的旋转速度,使用飞轮矩PQ2代替负载旋转的惯量,K来表示系统的机械惯性。得到φ与n,PQ2和K的公式为:

式中:n为转速,单位为r/min,M0和P为旋转体的质量和重量,单位分别是kg与N;n与Q为半径与直径,单位是m,g为重力加速度,取值10m/s2。

把公式(1)、(2)代入拖动系统旋转方程式得出:

式中PQ2为旋转体的飞轮矩,单位为N·m2。

图1 运动控制系统模型

1.2 仿真软件NX的建模

在传统的非标自动化流程下进行设备研发,不仅设计时间长,还消耗大量的人力物力,从设计需求到产品制造阶段的试错成本太高,再加上机械设计与电气设计本身存在脱节的硬伤,导致整个产品的可重复使用性能未得到应有的保障。

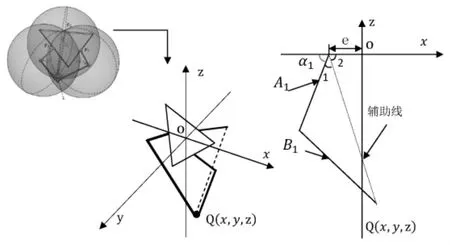

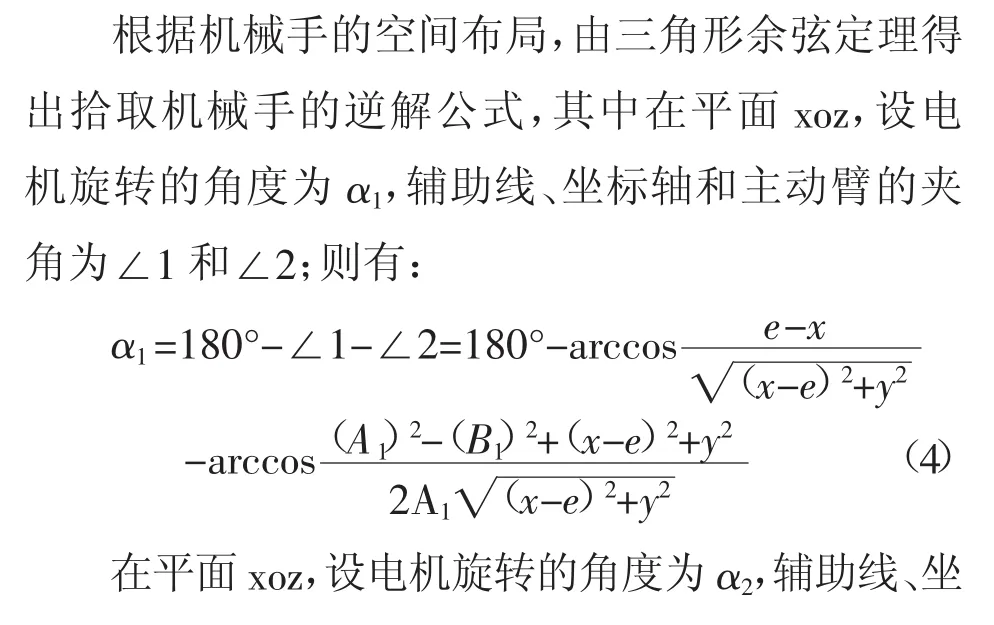

在NX软件中对该机械手进行建模设计之初想要达到的目的是,使抓取执行器被运动控制系统驱动旋转并构建成空间上的组合顺序,其主要任务就是对执行器的速度给定和位置控制。通过机器人每根轴的旋转角度,推算出拾取机器人的空间姿态以及工作端的空间位置运动称为正解;运动学反解是知道机器人的末端位置,反推每根轴的旋转角度,根据三个主动臂A1的旋转角度为α1、α2、α3,从动臂的长度为B1,e为两个电机轴的轴距,计算出末端执行器的坐标Q(x,y,z)点。如图2所示。

图2 三自由度机械臂空间坐标系

该机械手正解公式主要用于控制机械手伺服电动机的位置给定,而当伺服电动机在执行完成一个控制命令后,通常会有一个完成信号反馈给控制系统,但是在NX软件中这个输出信号不能主动触发,需要建立时序运行可执行脚本,让输出信号实现反馈输入的条件,当条件满足时,输出信号才会触发,从而执行下一步动作,为后面与运动控制器连接进行虚拟调试打好基础。

2 自动化设计

基于TIA自动化组态平台下的虚拟仿真控制器,凭借计算硬件资源,真实地还原了实际运动控制器循环扫描、处理器将对装置状态进行监控的工作方式,控制器从主周期任务的程序开始逐条执行用户任务,直到所有任务结束,再次重新返回第一个主任务,继续开始下一轮新的扫描。

首先打开TIA工程软件,创建一个新项目,根据实际要求选择运动控制器的选型卡,然后启动虚拟仿真控制器,选择下载按钮,将硬件组态下载至虚拟软件中。程序的架构是由预设目标位置坐标到控制电机实际旋转角度的反解运动学,首先设置程序中的虚拟轴原点,通过上一节中的反解公式,计算机械手两个电机的旋转角度,由编码器反馈的数据再计算出末端执行器的位移坐标Q(x,y,z),然后用指令实现虚拟轴与实际轴的角度同步。通过程序示教,定义出机械手末端执行器的运动轨迹。示教程序可以完成虚轴进行直线、圆弧插补、凸轮轨迹规划,如图3所示。

图3 虚拟轨迹示教示意图

在本文中运动控制系统是利用S7-PLCSIMAdavanced创建的虚拟运动控制器,与真实运动控制器具有相同的功能,然后借助TIA自动化编程环境的工艺对象添加对应位置的电机轴,同时添加Kinematics工艺对象,在基本参数下选择运动机构类型下拉菜单中的三脚架(带定位功能),在机械结构参数选项卡里,输入机械手的机械参数,系统就会自动生成背景数据,作为和仿真软件NX机械数据交互的接口。这样即使在没有真实运动控制器的条件下,照样可以进行软件调试工作,一台计算机上就可以完成虚拟控制器与TIA的实时数据交换,使软件调试工作更加方便、高效和快捷。

3 联合仿真

整个系统在一台工作站的台式机上完成,在NX项目中定义刚体的运动轴名称为MC-Axis-A1、MC-Axis-A2和MC-Axis-A3,在仿真软件NX中创建一个信号适配器选项卡,为模型的信号连接到外部建立其接口,下图显示了与信号适配器的信号耦合用于NX软件模型中轴MC-Axis-A1的位置控制,如图4所示。

图4 仿真软件种运动机构与虚拟控制器的信号映射

模型之间通过刚体和运动副连接在一起,并为这个减速箱输出轴分配一个速度控制接口;本文中运动控制借助SIMIT项目可以实现驱动设备层的仿真功能,SIMIT中具备过程对象层的仿真库,从逻辑上讲,底层的过程对象层、驱动设备层、IO、CPU都可以仿真其真实过程。也就是说,不同的应用场景,SIMIT所仿真的层级不同。设置如下:SIMIT的两个通讯端口和P1端口需要设置,其中通讯端口用于连接SIMIT软件,需要与工作站物理网卡在同一个网段;P1端口用于连接虚拟运动控制器名为X1的网络接口,注意P1端口与通讯端口不能处于同一网段。启动仿真软件SIMIT后,在NX仿真软件的菜单栏中选择其外部信号配置选项卡,此时会跳转到配置界面,然后选择SHM选项卡,单击添加新SHM按钮图标,此时系统会自动建立一个新的SHM连接,键入新的名称,如:SIMITNXDemo。返回后在仿真软件的菜单栏中选择信号映射选项,在其设置界面中的类型键入新连接的名称,此时软件会自动执行自动映射任务,再单击仿真软件NX菜单栏下的功能播放按钮,此时NX软件会自动与SIMIT之间的Shared-Memory建立通讯连接。打开TIA软件,将编译好的运动控制程序下载到虚拟运动控制器中,在监控表中监视控制命令和反馈信号状态,仿真软件NX的时序运行队列也会同步运行,至此联合仿真组态策略全部完成。

图3是虚拟伺服轴通过程序示教的虚拟轨迹,实际运行时,由于在空间坐标系下存在坐标转换的原因,用Trace跟踪器跟踪出实际模型执行器运动的轨迹如图5所示,这样就完成了虚拟调试,通过建立NX运动行为模型的仿真方式实时性更快、稳定性更好、更接近实际工程系统的应用。

图5 三自由度机械臂末端执行器运动轨迹

4 结论

本文围绕NX联合仿真的运动控制系统模型,首先规划好运动控制系统的布局和设备资源,通过模型建立对其理论公式的推导分析,然后优化系统的动作流程,集成好数据模型后,制作相应的工艺仿真程序,分析加工的路径与工艺参数,最后进入调试阶段,接入运动系统,部署SIMIT与PLCSIM Advanced耦合的IO信号,同时调试验证。在这样的调试环境下,可以更早地发现编程错误和逻辑混乱等棘手情况,无需等设备在物理环境中安装完成,最大程度地避免真实物理环境下的硬件冲突等错误,从而降低昂贵的修改成本。这使得自动化项目调试的整体环节所需的时间缩短近一半,交货时间总体缩短18%以上。

综上所述,在NX环境中验证的运动控制系统可替换任意虚拟资源为真实设备,进行部分验证,最终替换为实际的物理设备,完成物理与虚拟映射的调试。