高炉有效排锌技术研究应用

2022-08-03陈生利向杜全秦洋洋

陈生利, 向杜全, 秦洋洋

(1.广东韶关钢铁公司炼铁厂, 广东 韶关 511100;2.重庆科技学院, 重庆 401331)

随着优质铁矿石资源紧缺和价格高起,钢铁企业的利润被进一步压缩,为了企业的生存和发展,全国许多钢铁企业都提出了“经济炼铁”,即使用有害元素含量较高的高炉入炉原料对有害元素是有要求的,这是因为有害元素的带入要吗对冶炼过程带来不利影响,要吗对产品质量带来不利影响,这都是不可接受的。有害元素中锌富聚能力强,锌对高炉冶炼中的危害:锌常以铁酸盐、硅酸盐或闪锌矿的形式存在。在高炉进行冶炼时,锌的硫化物先转化为复杂的氧化物,然后在不小于1 000 ℃的高温区还原为锌,由于其沸点很低(907 ℃),所以还原出来的锌立即气化,有一小部分锌随煤气逸出炉外,该部分锌易在煤气管道中凝集,而其他大部分锌又被氧化成ZnO,并被炉料吸收后再度下降还原,形成循环。沉积在高炉炉墙上的锌与炉衬和炉料反应,形成低熔点化合物而在炉身下部甚至中上部形成炉瘤。当锌富集严重时,料柱因空隙度变小,透气性变坏,炉墙严重结厚,使炉内煤气通道变小、炉料下降不畅。严重时,高炉难以接受风量,崩、滑料频繁,影响高炉顺行和技术指标。

对使用锌含量较高矿石冶炼,掌握使用技术的企业较少,而此种有害元素的矿量大而市场小,价格低于市场估值,配加后有很大的经济利益。因此,韶钢有必要针对周边资源含碱金属和锌等有害元素高的特点进行专项研究,如果能够摸索到排出高炉有害元素的冶炼技术,对韶钢拓宽资源采购和推行低成本战略起到至关重要的作用。

针对广东韶关钢铁公司(全文简称韶钢)7 号高炉风口上翘,休风期间从风口流出大量含锌的银白色金属液体的现象,开展排锌技术研究意义重大。7 号高炉休风期间风口状态如图1、图2 所示。

图1 项目开展前高炉风口区

图2 域流出含锌物质

1 高炉过程锌的基本行为

锌是随矿石原料被带入高炉内的一种常见金属氧化物,还原后得到低沸点的金属锌,沸点是907 ℃。锌在炉内还有一个特点,那就是随炉料自上而下运动同时被还原形成锌蒸气,锌蒸气又随着煤气自下而上运动到炉身上不再被氧化成固体,如此循环产生富集并逐渐放大对高炉的危害。通常上部氧化的固体粉末会随煤气炉尘排除一部分,作为二次资源可以提取利用。

2018 年,项目组成员通过对入炉锌负荷的根据分析,得出韶钢7 号高炉的锌大部分来源于烧结矿。从韶钢高炉配矿来看,2016 年2017 年期间,配矿中时常配加1%的低尘泥,进一步提高了入炉锌含量。

2 锌对高炉危害分析

目前,冶金工作者对锌在高炉内的危害是基本清楚的,主要是破坏高炉顺行和提高冶炼消耗,同时对风口寿命也有不利影响。首先,上部氧化出来的氧化锌固体呈细微颗粒状,会堵塞块状带炉料的通道造成顺行不畅,同时削弱间接还原造成煤气利用变差。其次,Zn 对焦炭的溶碳反应有催化作用,提高焦炭的反应性降低焦炭热强度,料柱透气性变差。三是上部还原产生的氧化锌粉末会进入砖缝反应结晶出来并沉积,这个过程会积累应力撑坏砖衬破坏炉型结构。第四锌氧化物会与多种氧化物结合成低熔点物质形成炉瘤,严重破坏高炉顺行。另外,韶钢还发现炉缸不活跃时锌会风口前端粘附造成风口烧损。总而言之,高炉工程师对高炉排锌操作有强烈愿望。

3 高炉排锌技术现状

3.1 锌平衡原理

要解决高炉锌富集的问题,有两个途径:一是控制入炉原料锌含量;二是合理排锌操作。前者需要强化供应管理,后者要求提高工艺操作水平。

如果原料端控制有效,那么剩下的排锌操作就是工艺端需要强化的技术。通常锌的排除途径主要是炉顶煤气,上西部调剂就是完成理想排锌操作的关键。从成熟的经验来看,成功排锌主要是将锌的氧化凝固控制早煤气管道中去,要想让锌的凝固不在炉内完成那么只有打开中心气流使炉顶温度升高,促使锌蒸气来不及凝固就进入煤气管道系统。只有这样才可以将锌随煤气排出炉外,减少在高炉内循环锌的积累。

3.2 高炉排锌途径

从物质平衡的角度出发,高炉内锌的出路主要是金属锌和氧化物随渣铁排出、部分参与炉内的循环富集和炉顶煤气带出。这三个途径炉顶带出的锌基本占了排锌的90%以上,是最主要的排锌途径。在这个过程中,锌是以氧化物形态存在于除尘灰中,这种富含ZnO 的除尘灰作为二次资源被各个国家广泛回收利用。

3.3 除尘灰中锌的回收

目前,一般认为高炉产生的尘泥富含铁、碳及有色金属等,这些有价值的元素使得这些尘泥成为了优质的二次资源,可以通过加工提取获得具有较高价值的钢铁生产副产品。

目前对锌的提取主要有湿法和火法两种工艺。含锌除尘灰中的锌一般以氧化物形式存在,氧化锌是一种两性氧化物,可溶于酸碱,如果能选择合适的浸出剂则可以通过湿法工艺回收除尘灰中的有价金属锌。需要注意的是,湿法回收锌无论酸浸还是碱浸效果都不十分理想,前者利用率低且难达排放标准,后者浸出剂消耗大步骤繁琐,因此不被广泛采用。

火法处理工艺是目前被广泛采用的处理尘泥工艺,细分工艺主要有高温还原法和冷压块进入炼钢等。高温还原发主要是利用回转窑处理尘泥,在充分利用尘泥中的碳、铁的同时还可收集尘泥中的锌、铅并加以回收利用。需要说明的是我国在利用转底炉处理钢铁尘泥已经具有较为成熟的经验,改法对锌的提出是通过高温还原时再次将锌、铅蒸发并进入管道氧化回收,这样可获得含锌50%以上的氧化锌烟尘,完成了初步的富集回收。

4 高炉排锌技术应用

4.1 送风制度调整

为了强化中心气流,减少中心死料柱,经项目组成员的分析讨论,一致认为应该适当缩小风口进风面积。从2018 年7 月份以后,分三次逐步调整风口面积,进风面积由0.334 8 m2调整逐步缩小至0.332 1 m2。风口调整布局如图3 所示。

图3 风口最小进风面积分布图

4.2 高炉料制优化技术

现项目开展过程中,针对韶钢7 号高炉炉龄达14 年的特点,炉身大量冷却壁烧坏,成员认真分析总结了韶钢7 号高炉的炉型变化趋势,并完善了型结构参数模型,从新校对了炉缸体积与安全容铁量标准,为后续采取排锌技术措施提高基础理论依据。

通过对上部布料制度进行优化,以中心加焦为技术手段,逐步增加中心焦比例,强化中心气流,改善高炉排锌能力。中心加焦比例由2018 年7 月份的3 圈,逐步增加到2019 年3 月份的4.25 圈,中心加焦量由25%增加到34%左右,目前维持在4.25 圈左右微调,进一步强化了中心气流后,炉况稳定性增强。

针对2018 年7—8 月,高炉在休风复风后,出现烧坏风口小套的工艺事故,经过项目组成员研究,认为在休风过程中,风口堆焦不合理,渣铁滴落导致小套烧坏。鉴于此,在2018 年10 月份的休风料加入过程中,采取来集中加入两批净焦的模式,同时计算好加焦时间,保证休风后风口全部堆焦。

通过对休、复风后炉缸状态进行研究,考虑炉温因素以及煤气流分布情况,一般在休风复风期间,适当退矿批至。装料制度的调整采用疏松边缘强化中心,发展两道气流以此引导炉况恢复,后续炉况走顺并风量、矿批恢复后,逐步调整中心焦量至恢复常态。

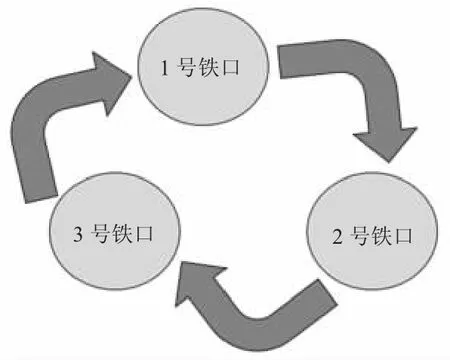

4.3 高炉出渣铁制度优化(见图4)

图4 出铁模式分布图

为了稳定炉况,改善炉缸工作状态,为高炉加风创造条件,将出铁模式由“两用一备”改“三个铁口轮流出铁”同时组织对铁高铁口合格率进行攻关,解决了高炉铁口漏铁的问题、解决了新投铁口深度浅的问题,铁口合格率提高至98%,出渣铁稳定性增强。

4.4 增加入炉风量

实践证明,锌主要随炉顶煤气排出,瓦斯灰中w(Zn)达95%以上。在通过以上技术措施实施后,高炉尝试逐步加风,风量由4 600 m3/min 增加到5 000 m3/min,高炉排锌能力得到了进一步增强(见图5)。同时,各项指标得到了明显改善。

图5 入炉风量、氧量趋势图

4.5 提高炉顶煤气流速

经过以上各项操作制度的优化,7 号高炉风速由245 m/s 逐步提高到270 m/s,鼓风动能从110 kJ/s 提高到135 kJ/s(见图6),为炉顶煤气流排锌创造了有利条件。

图6 鼓风动能趋势图

5 结论

对高炉排锌技术的重视,建立了原燃料需求条件标准,为高炉的长期稳定顺行提供了保证。同时,拍锌技术的实施实现了高炉入炉锌负荷与排锌量的平衡,降低了锌在高炉内部的循环富集,杜绝了风口流出锌液现象。

1)适当开放高炉中心气流,增加锌从炉顶煤气的排除量,尽可能避免锌蒸汽重新凝固回落到炉料中,减少锌在高炉内的积累,缩小炉内循环。

2)加大锌等可利用资源的回收力度,减少炉外循环的锌富集,稳定高炉锌负荷,实现高炉的平稳运行。

3)利用高炉瓦斯灰、除尘灰回收提取ZnO,解决了韶钢固体废弃物排放带来的环境污染问题,又增大固废回配量,降低了原料成本,具有明显的经济效益、环境效益和社会效益。

4)该项技术的实施还带来了中心加焦技术的突破,优化了造渣制度,实现了高炉各项指标的提升。