2万t重载组合列车中部机车车钩分离问题研究

2022-08-01张志超储高峰祖宏林

张志超,李 谷,储高峰,韩 乐,祖宏林

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

重载铁路运输具有运量大、效率高和成本低等明显优势,是世界各国大宗货物运输的主要方式。车钩缓冲装置作为重载列车车辆间连接装置,其可靠性和安全性对于重载铁路运输安全具有重要意义。机车与货车断钩、脱钩等车钩分离问题[1-7]是制约重载列车技术发展的重要因素。我国2 万t重载组合列车曾出现过多起中部从控机车与前后连挂车辆间的车钩分离事故,导致分离列车长时间占用区间,严重影响了正常运输秩序。据不完全统计,车钩分离事故在2007年至2009年间先后发生过18 起,2018年至2019年间共发生过4 起,均发生在列车中部从控机车与相邻车辆之间[1]。

通过对机车车辆检修运用、列车操控、运行线路质量、车钩状态检查等多方面相关资料的梳理归纳,总结出车钩分离问题的几个明显特征[1,8]:①车钩分离问题均发生在列车中部从控机车,且均为同一型号机车;②中部机车后钩与后节车辆前钩的分离问题均发生在长大下坡区段循环制动工况,而中部机车前钩与前节车辆后钩的分离问题均发生在站场启动工况或上坡分相点附近的牵引过分相工况;③车钩分离时钩舌均为锁闭状态,钩舌啮合面留下的滑擦痕迹位于钩舌内侧表面底部,车钩、缓冲器及相关部件均不存在明显损伤,表明均是在拉钩力作用下机车车钩从车辆车钩的上部脱出分离,且拉开时的车钩力并未达到破坏钩缓结构的巨大程度。

现阶段有关车钩的研究大都集中在钩舌断裂、车钩裂纹、安装检修不到位等运用问题调研分析[2-7],例如王云华等[3]在总结丰台车辆段货车车钩检修防分离经验基础上,从检测工艺、加强工序互控等方面提出了货车13 型上作用车钩防分离故障的针对性改进措施。针对上述2 万t 重载组合列车中部机车车钩分离问题的研究并不多见[8-11],伏远昱[8]初步分析了列车操纵、纵向力特点、机车车辆检修等多方面影响因素,给出了应对车钩分离问题的合理化改进建议。凌亮等[9]建立了2 万t重载列车中部机车-货车三维动力学模型,通过数值仿真研究了车钩分离问题的发生原因和影响因素,并给出了相应的防控机制。尽管如此,车钩分离作用机理至今尚未解释清楚,该问题一直未能得到根本解决。

本文综合运用解析几何、试验研究、数值计算等,并结合机车结构特征分析对车钩分离问题开展了较为系统的作用机理研究和影响因素分析,最终提出了车钩分离发生所需的3个根本要素。

1 基于车钩高度差的几何解析

重载列车中部机车车钩在纵向力作用下出现超常高度差是发生车钩分离的关键因素。下面采用解析几何分析方法,计算机车与货车车辆连挂车钩之间在多因素组合工况下可能出现的最大高度差和最大连挂面垂向转角,从而判断机车车钩从车辆车钩上部拉脱的可能性。

车钩高度差的影响因素主要包括:初始车钩高度差、线路坡度变化值(变坡差)、机车车体动态响应、车钩自身垂向翘曲等。假设车辆车钩在纵垂面内无垂向运动,机车与车辆在变坡点位置处连挂车钩几何位置关系示意图如图1所示。图中:p为线路变坡点的变坡差;α1为线路变坡引起的车钩连挂面垂向转角;α2为车体点头角位移;α3为车钩与机车车体钩框垂向间隙dg所决定的车钩最大垂向偏转角;Lc为机车车钩安装点至车体中心的纵向距离;Lg为车钩长度;Lg1为车钩在车体内部分的长度;Lb为转向架定距的一半。

图1 变坡线路上机车与车辆车钩相对几何位置关系示意图

机车与车辆车钩高度差产生的主要原因如下。

(1)技术规范[12]所允许的最大车钩高度差h1。在车辆为满载重车状况下,车辆车钩高度低于机车,允许最大车钩高度差为75 mm。

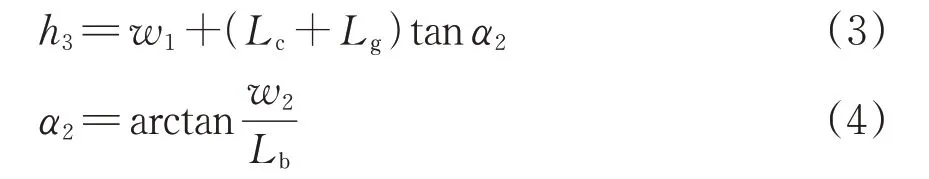

(2)线路变坡差引起的车钩高度差h2和连挂面垂向转角α1分别为

(3)机车正常运行振动引起的车钩高度差h3和连挂面垂向转角α2。机车车体点头和沉浮运动会引起车钩高度差变化,当机车二系垂向位移全都由车体点头运动产生时,换算到车钩位置的垂向位移量为机车动态响应引起的最大车钩抬升量。设w1为机车一系垂向位移,w2为二系垂向位移,根据几何关系计算可得

(4)车钩与车体钩框垂向间隙产生的车钩高度差h4和连挂面垂向转角α3。机车钩身上部与车体冲击座之间存在42 mm 的垂向间隙,该间隙的存在使得车钩在受到外力作用时可上翘一定角度,从而产生车钩高度差和垂向转角,分别为

根据以上计算公式和表1所列计算参数,可以计算得到多因素最不利工况的最大可能车钩高度差和连挂面垂向转角见表2。

表1 车钩高度差计算参数

表2 车钩连挂面高度差和垂向转角计算表

综合分析可以得到以下2点结论。

(1)在考虑初始车钩高度差75 mm 的工况下,计算所得变坡线路上车钩连挂面最大可能车钩高度差为274.3 mm。机车100 型车钩钩舌高度为300 mm,货车16/17 型车钩钩舌高度为280 mm,保证钩舌搭接的车钩高度差最大允许值为290 mm。因此在这个最不利工况下2 个钩舌搭接量已经很小,存在车钩拉脱分离可能。

(2)计算所得变坡线路上车钩连挂面最大垂向转角为8.90°。根据2 个接触面摩擦系数与摩擦角对照关系可知,摩擦系数0.15 时对应摩擦角为8.54°,因此在钩头摩擦面摩擦系数小于0.15 时,拉钩力作用会使2 个摩擦面产生相对滑动,可能发生车钩钩舌相互滑脱现象。

由此可知,在各因素产生的车钩高度差同时作用的情况下,车钩连挂面高度差已接近其最大允许值290 mm,且连挂面最大垂向转角也大于钩舌摩擦面摩擦系数0.15 时的摩擦角,因此存在拉钩力作用下机车车钩从货车车钩上部拉脱的可能性。

需要说明的是,本节仅采用解析几何方法明确了车钩分离发生的可能性,而其具体影响因素、作用机理需要进一步的试验研究和计算分析。

2 线路试验

为分析2 万t 重载组合列车中部机车车钩分离问题的产生过程和原因,开展不同列车操纵方式、运行工况的专项线路试验,主要测试参数包括中部从控机车前后车钩动态位移、机车悬挂系统动态位移、机车牵引/电制动力、列车管压力等。测试项目主要有静置状态下机车车钩自由抬升量测试和列车站场启动、长大下坡道循环制动缓解工况测试。

2.1 机车车钩自由抬升量测试

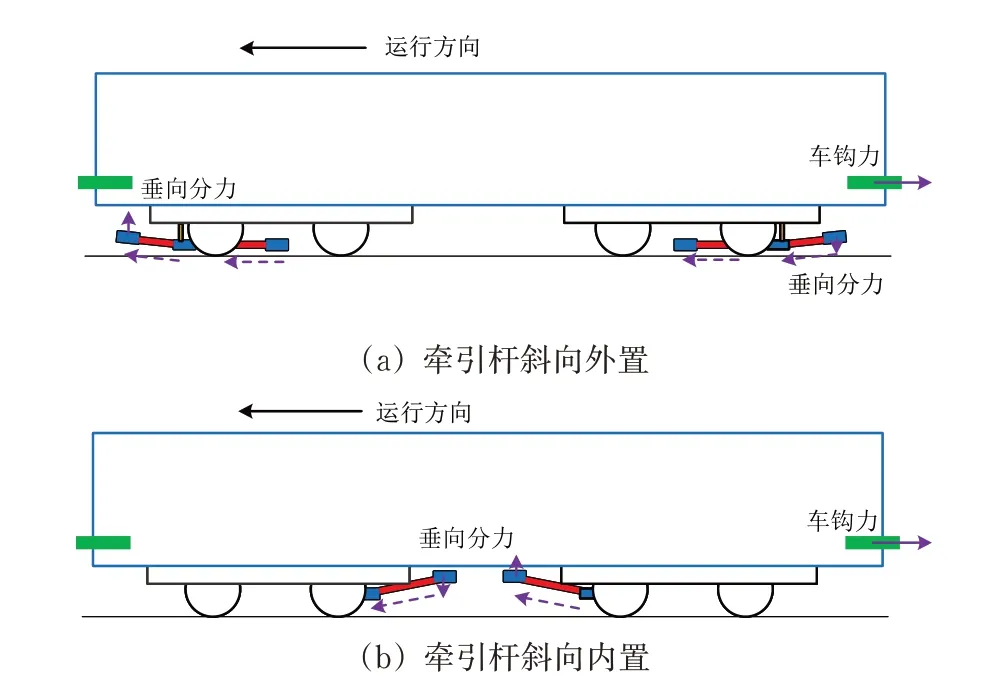

目前,用于重载铁路运输的2 种主型机车分别采用牵引杆斜向外置和斜向内置2 种截然不同的布置方式,而车钩分离问题仅发生在牵引杆斜向外置机车上。为了分析牵引杆布置方式与车钩分离问题的关联性,开展静置状态下不同机车牵引力作用时的车钩自由抬升量测试。具体方法为:重载列车停放于平直道,整个列车施加空气制动,前部机车施加牵引力,在机车前端钩头下部设置1块调整为水平状态的平板,在钩头位置布置垂向激光测距仪对准平板测量车钩抬升量,实测情况如图2所示。

图2 车钩自由抬升量实测情况

2 种类型机车前端车钩自由抬升量随其牵引级位的变化曲线如图3所示。由图3可以看出:牵引杆斜向外置机车给出牵引力时将会使前钩产生明显的抬升,车钩抬升量与牵引力基本呈线性增长关系,当其给出97%牵引力时,车钩抬升量可达到21 mm;而牵引杆内置机车在发挥80%牵引力(牵引级位高于80%后出现车轮空转打滑无法稳定测量)时,测得前钩钩头最大抬升量仅为4 mm,远小于牵引杆外置机车,并且机车轴重转移计算也能得到同样的结论[13]。这表明机车牵引杆布置方式会对其车钩抬升量产生明显的影响。

图3 机车前钩钩头自由抬升量随牵引级位变化曲线

牵引杆外置和内置机车受力情况如图4所示。由图4可以看出:牵引杆外置机车的牵引杆位于车体两端且与水平面夹角为6°,该布置方式下牵引/电制工况时所产生的纵向力会沿着牵引杆斜向作用于车体两端底部,当机车处于牵引状态时,前端牵引杆的压力会使车体前端在受到纵向顶推力的同时还受到向上的垂向分力,而后端牵引杆的拉力会使车体后端在受到纵向牵引力的同时还受到向下的垂向分力,这2 个垂向分力会形成绕车体中心的促进车体点头运动的合力矩,促使车体出现“前翘后沉”的运动趋势,从而增大前钩车钩高度差。与此相反,当机车处于电制状态时,机车车体在前端牵引杆向下垂向分力和后端牵引杆向上垂向分力的共同作用下,会出现“前沉后翘”的运动趋势,使后钩车钩高度差增大。而牵引杆内置机车的牵引杆位于车体中部,虽然牵引拉杆与水平面夹角为11°,但牵引杆内置方式使得机车牵引/电制工况所产生的垂向分力作用力臂很小,其合力矩对车体点头运动影响较小;并且由于该合力矩与车体点头运动方向相反,会抵消一部分因机车牵引/制动而产生的点头运动,反而会减小其车钩抬升量。这正是在牵引/制动工况下牵引杆外置机车的车钩抬升量明显大于牵引杆内置机车的根本原因。

图4 不同机车牵引杆布置方式下受力情况

2.2 列车站场启动工况测试

列车在站场启动时曾发生2 次车钩分离问题,其特征与线路运行时完全一致,而此时线路条件、机车车辆振动的影响很小。因此,开展列车不同牵引级位下站场启动工况测试是最为关键和有效的途径,通过综合分析车钩力、车钩动态位移、机车牵引力、列车管压力等参数探究车钩分离问题的产生原因。

启动试验时中部机车前端车钩跳钩时刻的实测动力学响应波形和车钩高度差分别如图5和图6所示,中部机车车钩分离过程示意图如图7所示。分析可知,列车启动初期中部车辆尚未移动,中部机车前钩顶推前部车辆,后钩牵引后部车辆,使其形成“前压后拉”的车钩受力状态,此时虽然中部机车施加牵引力,前端牵引杆的向上垂向分力具有顶起前钩的趋势,但是由于受到压钩状态下连挂车钩钩头摩擦面的约束作用,机车前钩并未发生抬升,正如图7中的状态1;此后随着主控机车牵引力向后传递,前部列车逐渐被主控机车牵引前行,中部机车前钩压钩力得到释放,当车钩力逐渐减小至“过零状态”瞬间,前钩钩头垂向约束作用消失,前钩钩头因向上运动能量释放而发生抬升,也即图7 中状态2 所示,试验中测得最大动态车钩高度差变化量达123 mm;此后随着列车纵向力的传递,前部列车速度的不断提高,前部列车尾部车辆与中部机车出现速度差,使得中部机车前钩出现大拉钩力状态,发生抬升并且已经形成翘曲角度的前钩钩头在此大拉钩力作用下,容易发生受拉脱钩现象,如图7中状态3所示。

图5 启动试验时中部机车车钩动态响应波形图

图6 启动试验时中部机车前钩出现跳钩后的车钩高度差

图7 中部机车车钩分离发生过程示意图

由此可知,中部从控机车车钩力由压转拉的“过零状态”以及牵引杆外置方式引起的向上顶起车钩的垂向分力在车钩跳钩现象中具有关键性作用。

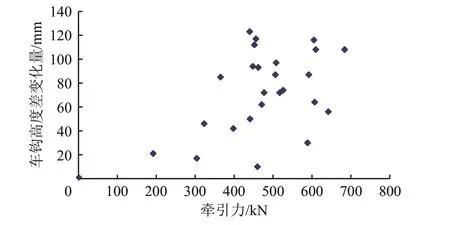

列车在站场启动时中部机车前端车钩高度差变化量随牵引级位变化的散点图如图8所示。由图8可以看出,试验中车钩高度差变化量虽具有一定的随机性,但基本上随着机车牵引级位的增大而逐渐增大。

图8 列车启动试验时前钩车钩高度差变化量随牵引力变化散点图

2.3 循环制动缓解工况测试

长大下坡道车钩分离问题均发生在循环制动缓解过程,试验中在2 个长大下坡道区段开展了不同操纵方式的循环制动缓解工况测试。典型循环制动工况下从控机车车钩纵向力和动态位移响应波形如图9所示。由图9可以看出:列车缓解开始时刻从控机车后钩处于压钩力状态,约16 s以后经历车钩力由压转拉的“过零”时刻;具体来说,缓解开始后,前半列车辆由于同时得到头部主控机车和中部从控机车的双向充风而较快缓解沿下坡道产生的下滑惯性力,而后半列车辆因只得到了中部机车的单向充风而较慢缓解,从而使中部机车车钩力由压钩力逐步转为拉钩力。从缓解开始时刻到“过零”时刻的16 s间隔时间与机车LKJ记录的从缓解开始至车钩分离发生的间隔时间基本一致,这说明车钩力“过零”时刻至关重要;其后端车钩分离过程与2.2 小节中站场启动工况中前端车钩分离过程基本一致,这里不再赘述。

图9 长大下坡道循环制动缓解工况车钩动态响应波形

3 数值计算

在通过线路试验研究大致明确中部机车车钩分离问题产生原因的基础上,本节建立了用于模拟车钩分离过程的动力学计算模型,分析了钩头摩擦系数、机车牵引/电制动力、车钩初始高度差等因素对车钩高度差变化量的影响。

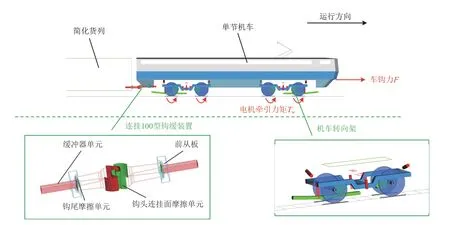

采用子结构方法建立重载机车车钩分离分析动力学模型,包含机车子结构、连挂100 型车钩缓冲器子结构以及简化货列,其中牵引杆外置机车可简化为由车体、构架、轮对、轴箱、驱动单元等质量体和弹簧、阻尼元件构成的多刚体动力学模型,整个动力学模型共计60个运动自由度;连挂100型车钩缓冲器子结构采用多边形接触方法[14-15]建立钩头间接触摩擦作用、钩尾与从板间的接触摩擦作用关系,能够更加准确模拟纵向力作用下车钩钩头的接触摩擦、垂向运动状态;轨道不平顺采用实测得到的轨道几何不平顺,具体动力学模型如图10所示。

图10 车钩分离分析动力学模型

机车电制动力通过轮轴处施加电机扭矩的方式来实现,机车满级电制时单轴电制动力约为57.5 kN,根据车轮半径换算成扭矩为36 kN·m,电制动力输入曲线假设为每轴电机扭矩在0~3 s时间内从0 线性增大至36 kN·m,在3~30 s 时间内始终保持为36 kN·m。不同电制级位的电制动力输入曲线通过该满级电制输入曲线乘以对应级位百分比的方式得到。为了模拟连挂车钩纵向力由压转拉的变化过程,在机车前端施加实测车钩力。

假设列车运行速度为50 km·h-1,机车电制级位在40%~120%范围内间隔10%取值,摩擦系数在0.05~0.45 范围内间隔0.05 取值,初始车钩高度差分别设为35 和75 mm,分别计算不同机车电制级位、钩头摩擦系数、初始车钩高度差下的车钩高度差变化量。较为典型的电制级位为100%、摩擦系数为0.25、初始车钩高度差为75 mm 时的车钩高度差计算波形如图11所示。由图11可以看出:在车钩力由压转拉的过零状态下,机车电制动力持续作用,车钩高度差会有1个阶跃式变化,与实测的跳钩现象一致。

图11 车钩高度差计算波形

不同车钩初始高度差时车钩高度差变化量随机车电制级位的变化曲线如图12所示。由图12可以看出:随着机车电制级位的增大,车钩高度差变化量呈现明显的增大趋势,并且不同车钩初始高度差时,车钩高度差变化量相差不大。这表明机车电制动力对跳钩量具有明显影响作用,而车钩初始高度差的影响很小。

图12 车钩高度差变化量随机车电制级位变化曲线

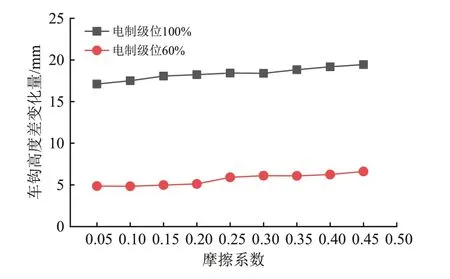

不同机车电制级位下车钩高度差变化量随钩头接触面摩擦系数的变化曲线如图13所示。由图13可以看出:随着摩擦系数的增大,不同机车电制级位下跳钩量都呈略有增大变化规律,钩头摩擦系数对跳钩量的影响十分有限。

图13 车钩高度差变化量随钩头摩擦系数变化曲线

综合分析可知,对于牵引杆外置机车而言,其车钩高度差变化量的主要影响因素是机车电制动力,钩头间摩擦系数和车钩初始高度差的影响作用相对有限。但是,车钩实际高度差与初始高度差是直接相关的,运用检修时需要严格控制车钩初始高度差。

4 车钩分离发生规律的机理

通过以上车钩分离问题的解析几何、线路试验以及数值计算分析,并结合机车牵引杆结构特点分析,可以明确车钩分离问题的作用机理如下。

(1)采用牵引杆斜向外置方式的机车,牵引工况下前端牵引杆垂向分力会成为前钩被顶起的源动力,电制工况下后端牵引杆垂向分力会成为后钩被顶起的源动力。

(2)机车置于组合列车中部从控位时,大的拉、压钩力在两钩舌啮合处将会产生较大的摩擦力来抑制车钩向上抬起,不会出现跳钩现象。而受列车纵向惯性力作用,当顶钩的源动力并未撤除而车钩力却出现“过零”点时,钩头间摩擦力迅速减小消失,集聚在车钩下方的顶推能量得以瞬间释放,车钩迅速抬升出现较大车钩高度差。

(3)随后若中部机车出现较大的拉钩力,在车钩高度差和拉钩力的共同作用下,机车车钩向上倾斜,车辆车钩向下倾斜,两者钩舌啮合面不能保持良好的接触摩擦状态,容易被拉开而分离。

根据上述作用机理分析可得到车钩分离问题发生的3个关键要素:①中部机车车钩出现由压钩到拉钩的转换过程,车钩力处于“过零”状态;②牵引或电制动力在车钩下方牵引销处产生了垂向分力,向上顶推机车车钩,在钩头间摩擦力释放的瞬间使钩头向上抬升形成很大的车钩高度差;③在车钩高度差已经很大的情况下,较大的纵向拉钩力可以将机车与车辆车钩呈倾斜状态拉开。这3个要素同时出现将可能造成车钩分离。

5 结 语

针对2 万t 重载组合列车中部从控机车车钩分离问题,通过现场调研、解析几何分析、线路试验研究和数值仿真计算等方法系统研究了其产生原因、作用机理和影响因素,最终明确了车钩分离问题的3个关键要素,也即车钩力“过零”状态、牵引/电制动力在车钩处垂向分力、车钩弹跳后大的拉钩力。当3 个要素同时出现时将会出现跳钩现象,并可能导致车钩分离。组合列车运行过程中,该车钩分离3个要素同时出现可能性较大的区段为整列车处于长大下坡地段制动缓解过程和整列车处于上坡地段的过分相过程,以及站场列车启动过程。