浮式系船柱槽浇筑力学性能分析*

2022-07-29沈菊燕

沈菊燕,周 灿,汪 宏

(1.中交第二航务工程局有限公司,湖北 武汉 430000;2.中交二航局第三工程有限公司,江苏 镇江 212000;3.湖南省水运建设投资集团有限公司,湖南 长沙 410011;4.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000)

船闸水工建筑物中,大体积混凝土二次浇筑施工方法发挥了极为重要的作用。该方法主要有两个方面优势:一是防止船闸整体式现浇混凝土结构因闸墙和墙后回填料自重引起底板产生裂缝,比如整体坞式结构船闸沿闸首纵轴线方向设置的施工宽缝、后浇带等;二是满足金属结构埋件安装精度要求,比如人字门的蘑菇头、支枕垫、浮式系船柱等埋件安装与浇筑。同时,二期混凝土浇筑施工方法也存在一些弊端:1)增加了混凝土浇筑的全套工艺流程,施工繁琐、质量管控难度大;2)在混凝土浇筑结合面易渗漏,模板加固不当容易产生错台、漏浆等质量问题;3)二次混凝土浇筑施工工期长、成本投入大等[1-5]。

结合湘江永州—衡阳Ⅲ级航道湘祁二线船闸工程,以闸室浮式系船柱导轨埋件为研究对象,针对传统的船闸结构分两期混凝土浇筑施工工艺中存在的问题,开展了相关调查研究。根据三峡永久船闸相关文献[6]在浮式系船柱一次安装工艺方面的研究,三峡船闸闸室墙为直立薄壁结构,与湘祁二线船闸的衡重式结构有明显区别,其加固方式并不适用本工程。针对相关问题,文献[7]首次提出衡重式结构船闸浮式系船柱一次浇筑施工工艺;文献[8-10]分析一次浇筑工艺模板结构力学性能,同时对一次浇筑工艺与二次浇筑工艺施工效果进行了经济性比较,确定了一次浇筑工艺的可行性。

1 工程概况

湖南湘江永州—衡阳Ⅲ级航道工程湘祁二线船闸为1 000吨级船闸,船闸闸室有效尺度为180 m×23 m×4 m。闸室共布置16个浮式系船柱,间距19~23 m。浮式系船柱设计荷载为1 000吨级、兼顾2 000吨级的内河货船系缆力,设计系缆力为150 kN,其结构由浮筒、上层系船架、滚动装置及预埋件组成,浮筒、上层系船架采用钢结构焊接制作。滚动装置由横向、纵向各6个滚轮组成,滚轮在闸墙导槽内随水位升降而上下滚动。布置2层系船柱,层距1 690 mm。导槽埋件主要由导轨、护角、底槛、连接角钢和限位装置组成,埋件材料材质Q235B,导轨和护角对称布置,采用螺栓连接。

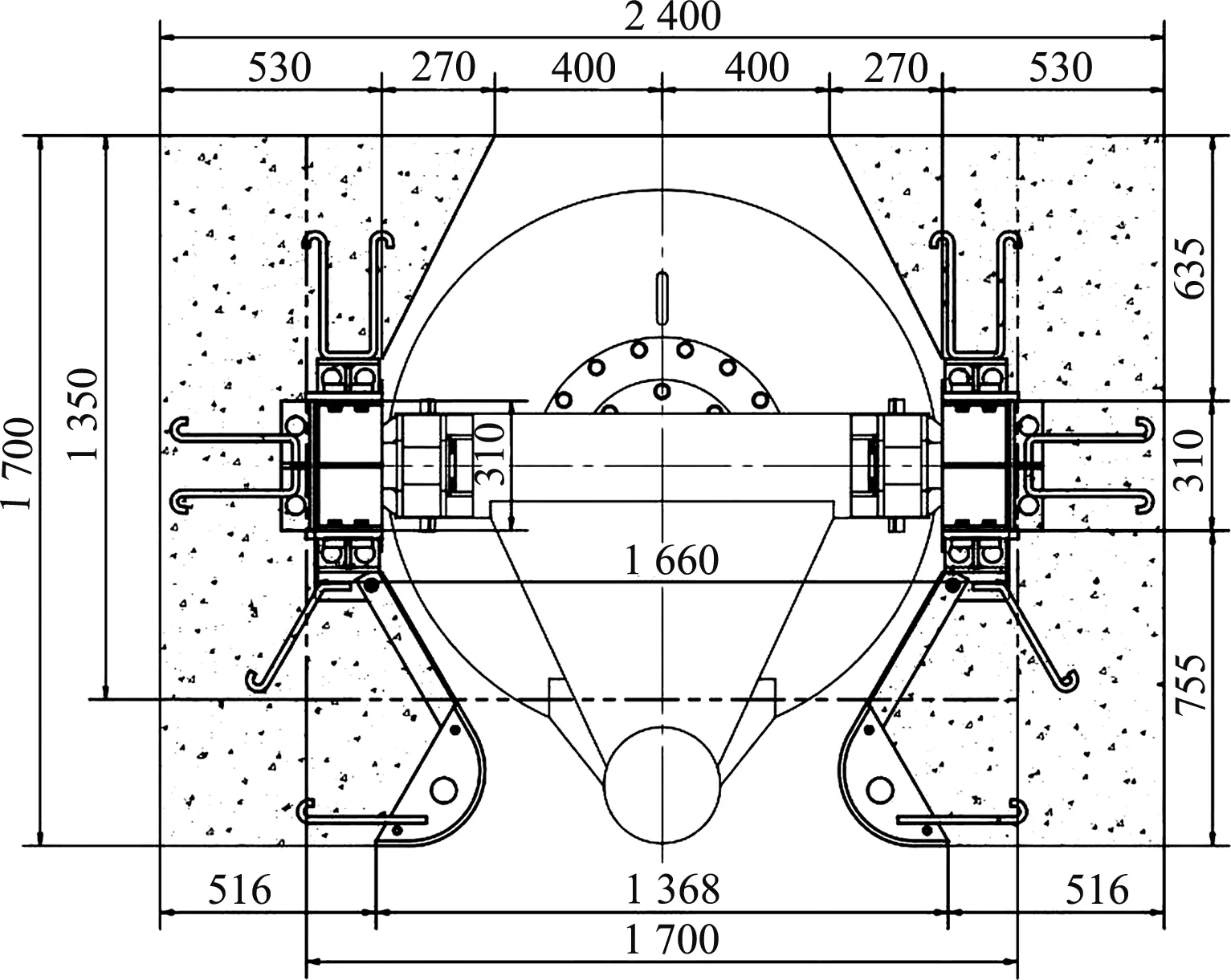

导槽混凝土强度为C35,预留导槽尺寸2.4 m×1.7 m×17.8 m。导槽为八边形结构,内嵌在闸室墙迎水面一侧,最大净空1 700 mm,见图1。

图1 导槽结构(单位:mm)

2 浮式系船柱导轨导槽结构

传统浮式系船柱导轨导槽结构混凝土浇筑施工时,首先采用定型槽口模板(长2.4 m,宽1.7 m,高度与闸室墙混凝土分层高度一致)与闸室墙前沿迎水面模板相结合,预留后续导槽埋件安装加固插筋,待闸室墙第一次混凝土浇筑完成后,对槽口处进行凿毛处理,安装导槽埋件,再分层支立独立模板体系二次浇筑导槽混凝土。

由图1可知,浮式系船柱导轨由左右两侧各3组锚筋(即支撑筋)通过与预埋插筋焊接加固实现精准定位。原设计方案采取二次混凝土浇筑施工,预留插筋并进行二次安装;改为一次浇筑后,最大的区别在于浮式系船柱的导槽与闸室墙混凝土浇筑施工同步成型,由于没有预埋插筋的连接,整个支撑体系发生改变,须重新设计支撑定位。

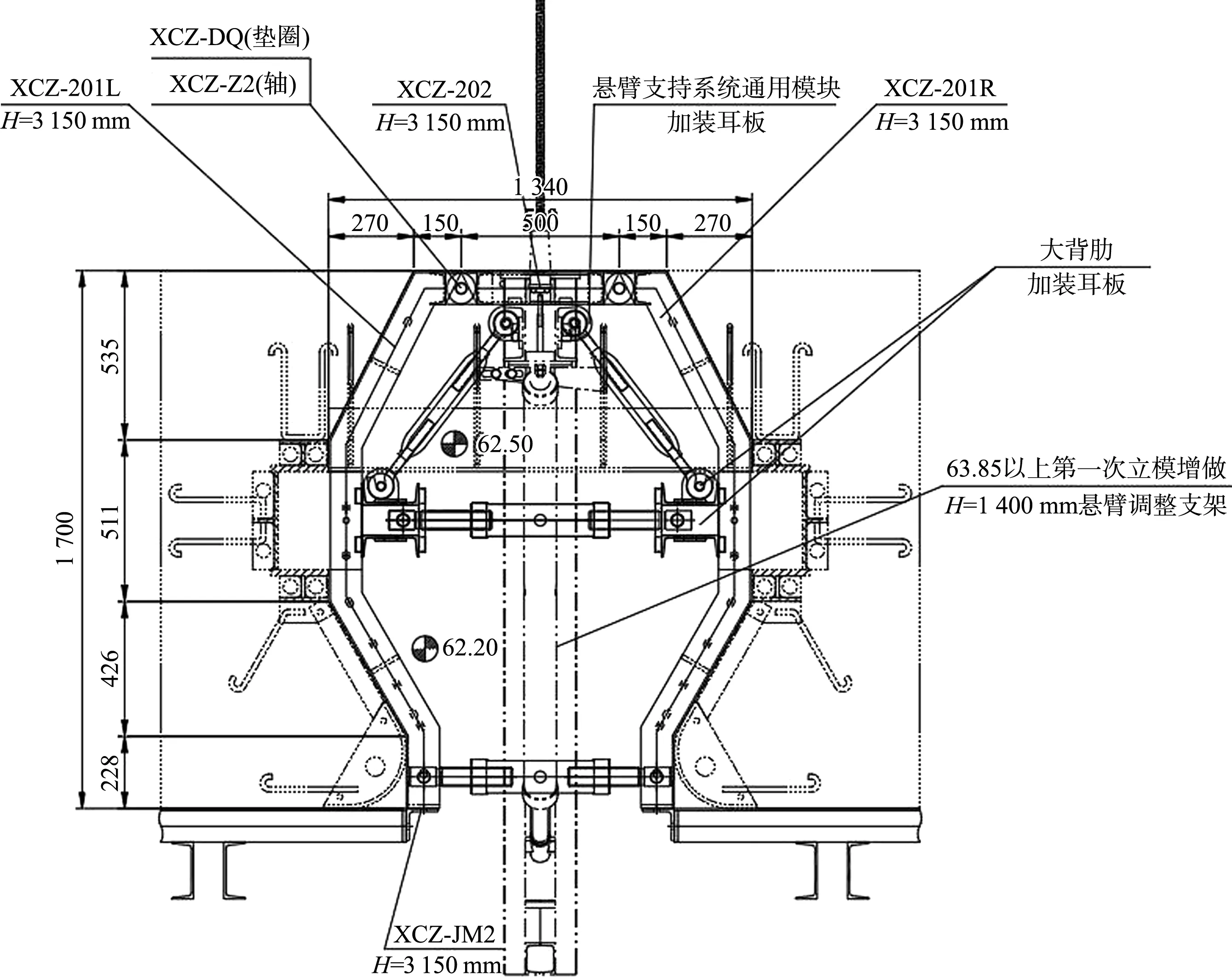

通过研究力学性能,得出适合本工程的一次浇筑支撑定位方案总体思路为:设计一套可拆卸的异形模板,导轨作为异形模板的一部分,共同构成导轨-模板体系,见图2;导轨安装高程以下设置1套钢支架,由5根长1 500 mm的20号工字钢组成,该钢支架预埋在下层闸室墙混凝土中作为导轨-模板体系的支座。

图2 导轨-模板体系(高程:m;尺寸:mm)

3 导轨-导槽模板结构体系设计

导轨-模板体系的长度为3 150 mm,与闸室混凝土浇筑施工分层高度相适应。体系由4部分组成,即导轨的定位装置、模板、悬臂支架和调节法兰螺栓。

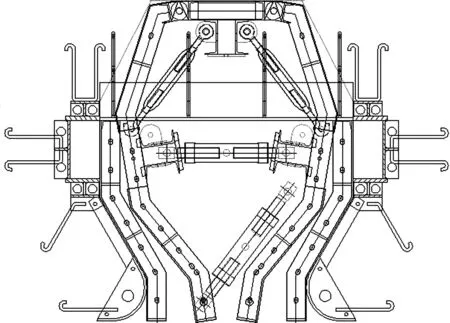

模板由1块500 mm×3 150 mm的平板模和两块异形模组成;为便于拆卸,模板间采用铰链连接,用法兰螺栓调整相邻两块模板角度,用可调撑杆和悬臂支架进行支撑加固;定位装置包括4个M20螺杆、2块定位钢板,并按设计位置在模板上配孔固定。导轨与模板定位方式为:底部螺栓定位连接,中部(局部间隙处)采用法兰螺栓将导轨拉紧并紧贴模板面,顶部通过模板上部设置的定位钢板及法兰螺栓调整至安装位置。见图3。拆模时先松开顶杆,吊走定位装置;然后拆除与相邻迎水面模板连接的角模;最后拧动可调撑杆,收缩模板。见图4。

图3 导轨-模板体系实物

图4 导轨-模板体系拆模示意

4 导轨-导槽模板结构力学性能分析

4.1 制约导轨-模板安装精度的因素

安装精度的总要求是:导槽结构各部分的形状、尺寸、内部空间和相对位置满足设计要求,浮式系船柱能够随着水面升降而自由上浮下降,行程不卡阻。制约导轨-模板安装精度的因素主要有3个方面:1)导轨-模板体系的刚度、强度和稳定性;2)导轨-模板的模数要求;3)导轨-模板体系标准化、系列化,能否达到装拆方便、多次周转的目的。

4.2 数值模拟分析

根据浮式系船柱导轨一次浇筑支撑定位方案,混凝土浇筑施工时制约一次导轨安装精度的主要外部荷载包括:施工时人员及设备荷载、混凝土浇筑施工时的振捣震动、新浇筑混凝土施工的侧压力等。

4.2.1建模

混凝土浇筑过程中,最不利工况为不对称卸料时吊罐碰撞、振捣棒振激、工作平台上人员和设备荷载均集中在导轨-模板体系的一侧,验算主要考虑如下荷载:

1)混凝土浇筑施工时振捣对导轨-模板体系产生震动荷载,对于垂直安装的导轨,震动荷载采用4 kN/m2,按照每仓混凝土浇筑高度3 m计算。

2)新浇筑混凝土产生的侧压力,按公式(1)[11]进行计算

(1)

式中:F为新浇筑混凝土对模板的最大侧压力(kN/m2);ρc为混凝土的密度(t/m3);t0为新浇混凝土的初凝时间(h),按实测确定,当缺乏试验资料时可采用t0=200/(T+15)计算,T为混凝土的温度(℃);β1为外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于30 mm时,取0.85,坍落度为50~90 mm时,取1.00,坍落度为110~150 mm时,取1.15;v为混凝土浇筑高度(厚度)与浇筑时间的比值,即浇筑速度(m/h);H为混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m),计算可得F=23.53 kN/m2。

3)考虑到实际采用容量为2 m3的吊罐入仓方式,混凝土浇筑施工卸料产生的水平冲击荷载取8 kN/m2。

4)施工人员及设备产生的影响取2 kN/m2。

模板系统受力主要由可变荷载混凝土侧压力控制,根据GB 50009—2012《建筑结构荷载规范》[12]第3.2.3节可知,由可变荷载控制的效应设计值,应按下式进行计算:

(2)

式中:γGj为第j个永久荷载的分项系数;γQi为第i个可变荷载的分项系数,其中γQ1为主导可变荷载Ql的分项系数;γLi为第i个可变荷载考虑设计使用年限的调整系数,其中γL1为主导可变荷载Ql考虑设计使用年限的调整系数;SGjk为按第j个永久荷载标准值Gfk计算的荷载效应值;SQik为按第i个可变荷载标准值Qik计算的荷载效应值,其中SQ1k为诸可变荷载效应中起控制作用者;Ψci为第i个可变荷载Qi的组合值系数;m为参与组合的永久荷载数;n为参与组合的可变荷载数。取活载安全系数1.4、恒载安全系数1.2,则作用于模板表面的侧压力设计值为F=47.8 kN/m2。

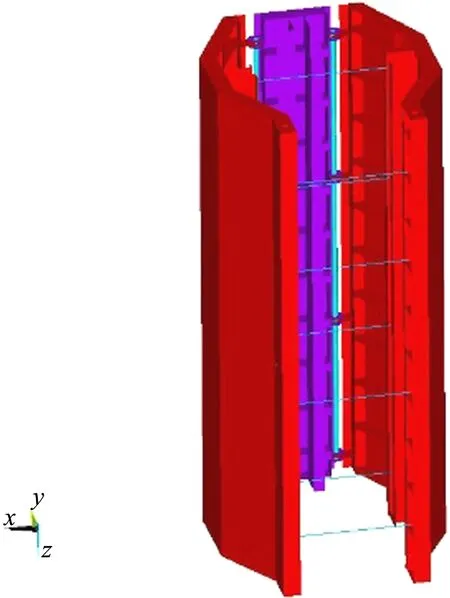

根据浮式系船柱结构尺寸,利用有限元软件建立三维模型[13-14],见图5。结构以3处竖向大背肋下口为固定支点(悬臂支架连接处),混凝土施工荷载施加于模板板面,简化后结构见图6。为方便计算、增大安全系数,不考虑钢筋及轨道对模板结构的加固作用。建模中,钢材主要材料力学特性为:材料材质Q235,抗拉、压、弯强度设计值f=215 MPa,弹性模量206 GPa,抗剪强度设计值fv=125 MPa。边界条件:在3个[18肩背肋上对拉孔及下销轴孔限制位移,中间的2个撑杆孔设置限制位移,模板边框孔限制位移。

图5 模板支撑系统三维模型

图6 模板支撑系统三维简化模型

荷载布置:由于三维建模影响,没有按梯形力加载,偏于安全考虑全部按最大侧压力47.8 kN/m2垂直加载于模板面板上。

4.2.2有限元结构分析计算结果

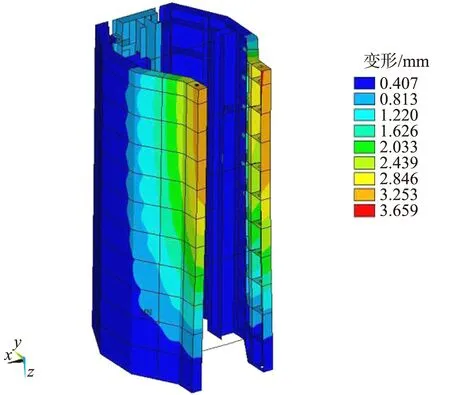

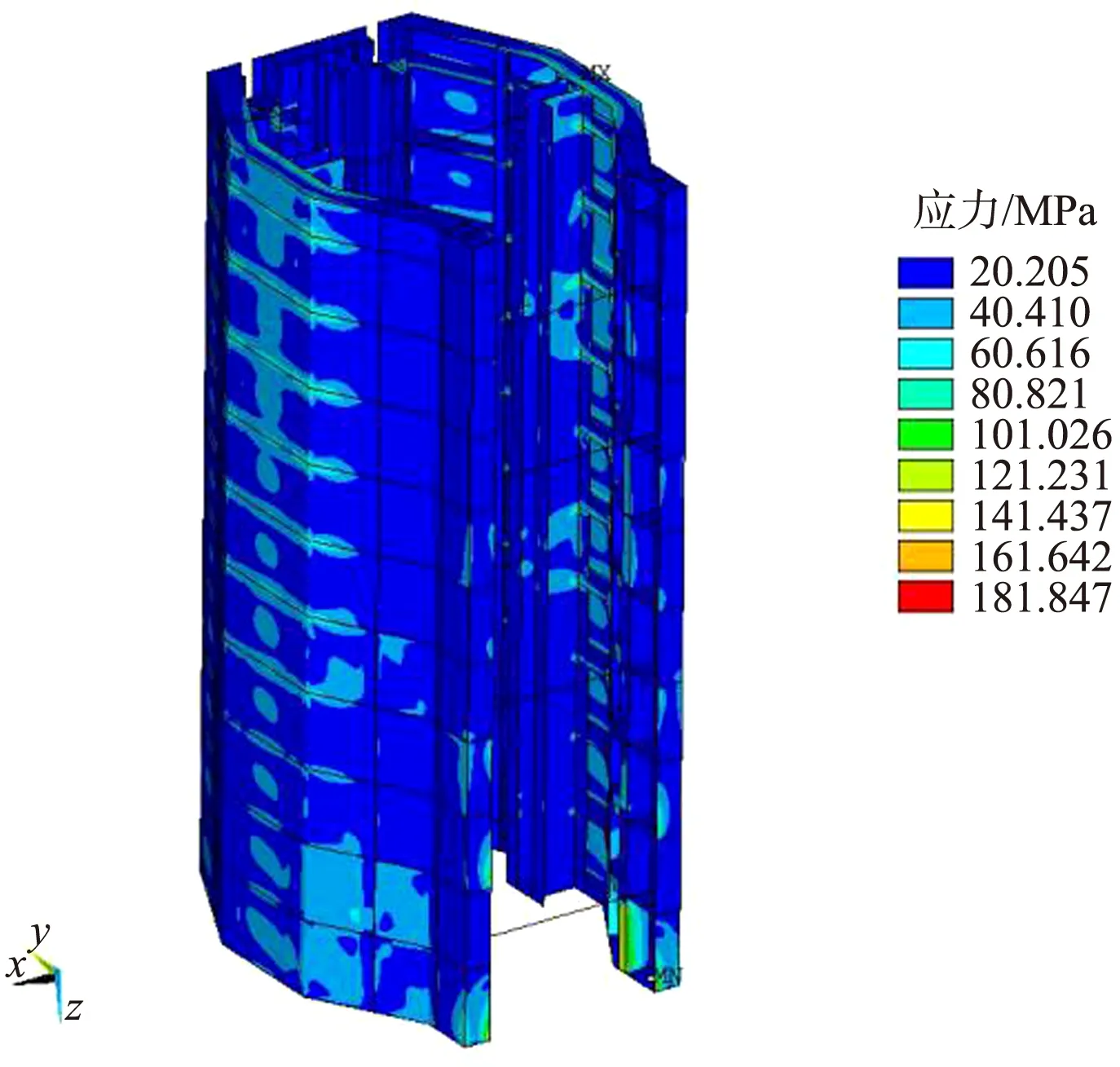

根据有限元结构分析计算得出最大荷载时的变形量为3.659 mm,见图7,≤L/400(=7.875 mm,L为单节导轨-模板体系的长度,3 150 mm),满足要求。施工最大荷载时对应的应力为181.847 MPa(≤215 MPa),满足要求,见图8。

图7 最大荷载时的变形量

图8 等效应力

模拟所得变形值与实测变形趋势大致一致,模板接缝及导槽处结构模拟应力值较大,符合实际施工状态,可知该有限元模型具有良好的适用性。模板系统在结构施工模拟分析时的结构总应力值、变形量满足要求,即结构强度、刚度都能满足规范及施工要求。

5 工程实例

湘祁二线船闸于2020年2月开始浮式系船柱混凝土浇筑施工,至10月浇筑完成。根据现场施工情况来看,一次浇筑的浮式系船柱导槽色泽均匀、整体性较好,但二次浇筑有较为明显的色差和竖向施工缝,见图9。总体来看一次浇筑工艺混凝土质量及美观性都显著提高。

图9 浮式系船柱导轨导槽混凝土外观

经检测,浮式系船柱导槽二次施工改一次浇筑有以下几方面优势:

1)安装精度满足规范[15]要求。经检测,导轨垂直度、导槽净孔尺寸等各项指标合格,检测结果见表1。一次安装加固不需拉结筋,墙面无孔洞,亦无需单独修补,避免了修补砂浆与原混凝土浇筑施工色差的问题,同时也不存在二次混凝土浇筑的施工缝,整体效果好。

表1 浮式系船柱导槽及导轨安装检测结果

2)施工效率显著提高。一次浇筑减少二次混凝土施工的前期凿毛、清理及后期孔洞修补等工序,加快施工进度。

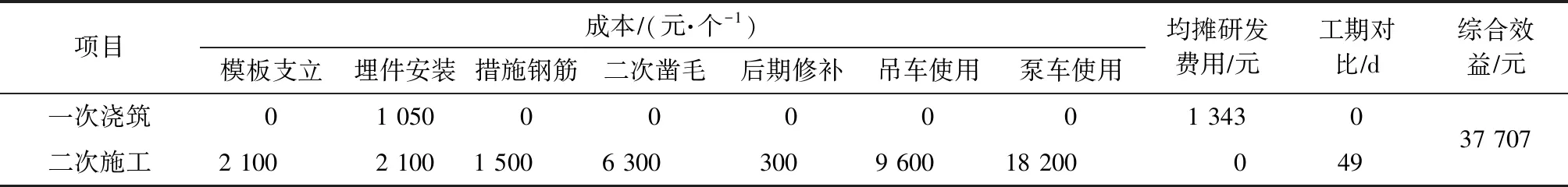

3)有效降低施工成本。工序减少,进而减少人工、机械设备及原材料的投入,缩短了工期。经测算,采用一次浇筑浮式系船柱槽后每个柱槽降低工程成本约3.77万元,见表2。湘江Ⅲ级航道4个船闸共计64个浮式系船柱,采用一次浇筑代替二次浇筑工艺可节省较多的工程费用支出,经济效益明显。

表2 浮式系船柱槽一次浇筑效益对比

4)施工安全性显著增加。采用一次浇筑工艺,无需在狭小空间内搭设高支架、加固模板等,提高了施工的安全性。

综合比较结果:相对二次浇筑工艺,一次浇筑浮式系船柱槽极大提高了浮式系船柱槽混凝土浇筑质量、加快了施工效率、有效降低了施工成本、增加了施工的安全性。

6 结语

1)通过分析安装精度影响因素及有限元模拟,验证了模板结构设计力学性能满足规范及施工要求、模型计算值与实测值相关性较好、导轨-模板体系变形形态以及计算误差非常小。

2)根据结构力学性能有限元分析及实测结果,验证了船闸工程浮式系船柱槽二次浇筑工艺改为一次浇筑工艺导轨-模板体系设计的合理性,同时验证其模板结构力学性能满足实际施工要求。

3)船闸工程浮式系船柱槽一次浇筑导轨-模板体系可有效解决支撑定位、模板拆卸周转等施工问题,满足设计、规范及施工等要求,对指导、优化施工具有重要意义。