面向铝基发动机气门座圈的激光熔覆铜基合金工艺及性能研究

2022-07-27刘伊白瑞兴李长久李成新

刘伊,白瑞兴,2,李长久,李成新

面向铝基发动机气门座圈的激光熔覆铜基合金工艺及性能研究

刘伊1,白瑞兴1,2,李长久1,李成新1

(1.西安交通大学,西安 710049;2.西安航天发动机有限公司,西安 710100)

为了提升发动机气门座圈耐磨耐冲蚀性能,延长发动机寿命。针对铝基发动机气门座圈,采用激光熔覆制备铜基合金覆层,对激光熔覆工艺与熔覆层性能之间的关系进行研究。以稀释率、覆层接触角为衡量标准优化参数,研究激光扫描速度、送粉率、激光重熔参数与熔覆层组织形貌的关系。熔覆层的表层组织随扫描速度的增加而细化,同时,熔覆层的稀释率和覆层接触角均增大,而熔覆层的稀释率和覆层接触角随送粉率的增加呈下降趋势。通过改变激光重熔参数,可改变强化相在熔覆层中的分布情况,从而改变熔覆层硬度。通过对剪切断面进行分析,结果表明,结合界面的剪切强度随着扫描速度的增加先增加后降低,在扫描速度为8 mm/s时,剪切强度最大,为142.31 MPa。在最优参数下,熔覆层的平均硬度为392HV0.05,相当于ZL104铝合金基体硬度(约85HV0.05)的4.6倍。熔覆层冲蚀磨损和销盘磨损试验表明,铜基涂层具有最低的摩擦因数和最低的冲蚀质量损失,印证了铜基覆层可以提升发动机气门原材料的耐磨耐冲蚀性能,并在一定程度上提升发动机缸体寿命,为实际应用提供一定的指导。

激光熔覆;汽车发动机;ZL104铝合金;铜基合金;耐磨性

铝合金具有相对密度小、铸锻成形性好、热导率高和成本低等优点,在航天航空航海、汽车等行业有着广泛的应用[1-3]。目前,汽车发动机缸体、缸盖、活塞、连杆等均多使用铝铸件。铝合金优良的散热性能可以优化发动机燃烧室环境,从而使发动机有更高的寿命。铝合金表面的氧化膜可以增强铝的耐蚀性能,但在某些环境下易发生晶间腐蚀[4],同时铝及其合金硬度低、耐磨性差、不易焊接,这在很大程度上限制了其应用上限。发动机气门座圈需要经受高温气流的冲蚀和气门的冲击与磨损,导致气门座下沉量过大,影响发动机功率,同时也有可能造成气门烧蚀。针对这些问题,通常采用表面强化技术对铝合金进行处理,在保持铝合金优良性能的同时,赋予铝合金一些新的特性,使它有更为广泛的应用前景。目前针对铝合金改性的主要技术包括阳极氧化、电镀、热喷涂、激光熔覆等。

阳极氧化是在一定的电解液环境中,选取铝及铝合金作为阳极材料,在通电情况下,在铝表面发生电化学氧化,从而制备氧化膜的方法。氧化膜通常为蜂窝状,这种结构使氧化膜多孔、吸附性强。Shen等[5]在含有超声波的环境中,对铝合金进行微弧氧化,发现超声波的加入,促进了α–Al2O3相的形成,并使氧化膜中大气孔数量减少。Li等[6]在含有硼酸盐的电解质中对6063铝合金基体进行微弧氧化,以制备Al2O3陶瓷涂层,结果表明,涂层主要由α–Al2O3和γ–Al2O3相组成,在表层存在尺寸不同的裂纹且在微弧氧化过程中形成了气孔。电镀是将电解液中的金属阳离子还原至阴极的被镀材料表面,从而提高被镀材料性能的一种技术。Han等[7]采用电刷镀技术在2024铝合金表面镀稀土/纳米TiO2复合层,TiO2的加入使复合涂层的腐蚀电流和阻抗相比纯稀土涂层的低了1个数量级以上,同时涂层基体的结合强度升高、涂层本身的性能也提高。Tang等[8]采用电刷镀技术在2024铝合金基体上镀氧化铈基涂层,所获镀层厚度达3~ 4 μm且镀层与基体间结合良好,但在涂层表面存在很多裂纹,涂层显示出层片状结构,涂层中的相主要为铈的氧化物。热喷涂是通过具有一定速度的熔融液滴或半熔液滴撞击基体表面,液滴经历扁平化、快速凝固、冷却等过程从而形成涂层的技术。Barletta等[9]采用超音速火焰喷涂的方法在AA6082T6基体上喷涂WC–CoCr涂层,相比阳极氧化所获涂层,喷涂涂层有更高的耐磨性和耐冲击性,由于喷涂的WC–CoCr涂层中存在贯穿气孔,使涂层耐蚀性较低。Brossardd等[10]研究了铝合金表面粗糙度对等离子喷涂Ni–Cr颗粒的扁平化的影响,发现粗糙基体上的峰和空腔阻碍了喷涂Ni–Cr液滴的扁平化,导致一些非常不规则的扁平粒子形成在铝合金表面。Sarikaya等[11]在Al–Si合金表面采用大气等离子喷涂(APS)技术制备了成分不同的Al–Si/B4C粉末,发现随着Al–Si/B4C粉末中B4C含量的增加,所获涂层的硬度升高,但结合强度降低。目前铝合金改性技术已经日益完善,国内外的研究者针对不同应用领域的该技术进行了研究,阳极氧化适合制备陶瓷薄膜,此时的薄膜脆性大、抵抗开裂能力差,很难满足汽车行业中的冲击工况要求。电镀法目前仍难以制备毫米级厚度的涂层,涂层与基体结合较弱,不适合于气门座圈的改性。热喷涂技术虽然可以制备一定厚度的涂层,但所得涂层的孔隙度高、耐蚀性差,导致该技术在汽车发动机气门座圈中较难应用。

文中针对在严苛服役环境下汽车行业铸铝发动机气门座圈出现磨损、脱落现象进而导致发动机性能下降的问题进行了研究。针对铝合金易氧化、激光吸收率低、导热性强的特点,结合铜合金和铝合金良好的冶金相容性,以及铝和铜之间易形成稳定的化合物从而可以保证高的界面强度的特点,根据铜合金的液相分离原理,在铝合金基体上采用激光熔覆的方法制备出具有弥散强化相的熔覆层,从而提高发动机缸体气门座圈性能,以适应高温、高频冲击、腐蚀气氛的恶劣环境,同时克服其他加工方法在铝基基体上制备铜基合金涂层的弊端。文中通过对激光熔覆工艺参数与熔覆层性能之间的关系进行研究,以稀释率、覆层接触角为衡量标准优化参数,研究激光扫描速度、送粉率、激光重熔参数与熔覆层组织形貌的关系。通过对剪切断面进行分析,发现结合界面的剪切强度随着扫描速度的增加先增加后降低。在最优参数下,熔覆层的平均硬度相当于ZL104铝合金基体硬度的4.6倍。同时,对熔覆层进行冲蚀磨损和销盘磨损试验,以期为实际应用提供指导以解决发动机缸体气门座圈易损坏的难题。

1 试验

1.1 材料与涂层制备

选择发动机材料ZL104铝合金(全称为ZAlSi9Mg)作为基体,选择粒径为45~75 μm的气雾化球形铜基合金粉末为熔覆材料,材料成分见表1。铝合金表面易产生氧化膜,故文中采用粒径为750 µm的棕刚玉对基体铝合金进行喷砂预处理,后将基体铝合金置于含有酒精的烧杯中超声波清洗10~15 min,以去除表面残留的油污。

激光熔覆试验采用RFL–A2500D光纤输出半导体激光器,其最大输出功率为2 000 W,激光波长为1.06 µm。采用自行研制的高粉末利用率同轴送粉喷嘴进行熔覆,采用Ar作为保护气以防止试验过程中的氧化[20]。

1.2 涂层性能表征方法及性能测试方法

文中采用电子显微镜(SEM,VEGA II–XMΜ,TESCAN)对熔覆层横截面、断面金相试样、试样剪切断面进行显微组织观察。采用图像法中的面积法对覆层稀释率与覆层接触角进行测量,如图1a所示。采用–全自动显微硬度测试系统进行熔覆层横截面硬度测试,测试位置为熔覆层表层至基体,测试前,对试样进行抛光,试验力为0.496 N,加载时间为15 s。用覆层的剪切性能表征气门座圈在工况条件的性能,文中采用INSTRON 5900万能电子试验机测试铜基合金和基体铝基合金结合界面在不同扫描速度下的剪切强度及铝基合金基体本身的剪切强度,如图1b所示。

表1 基体与熔覆材料化学成分

Tab.1 Chemical composition of substrate and cladding material wt.%

图1 图像法示意图与剪切测试示意图

气门与气门座圈作为工况摩擦副在实际工况中承受高频、高温冲击,在此过程中易发生黏着磨损,从而使气门座圈发生变形、磨损,进而影响汽车发动机性能。文中为表征熔覆层的耐磨性,对熔覆层进行干摩擦磨损与冲蚀磨损性能测试。采用MMW销–盘式磨损试验机,盘的尺寸为44 mm、厚度为9 mm,材料选择GCr15轴承钢,方形销尺寸为5 mm× 5 mm×15 mm。文中陪试件为GCr15,被试件包括熔覆层、QZ5铸铁、ZL104铝合金,试验力为49 N,电机转速为100 r/min,试验时间为30 min。试验前,被试件和陪试件表面均为抛光状态。冲蚀试验选用西交大焊接所研制的冲蚀试验机,以压缩气体作为冲蚀气体来源。用的砂粒为粒径250 µm的棕刚玉,在冲蚀压力为0.6 MPa、冲蚀角度为90°的情况下进行试验。

采用优化后的试验参数在等比例发动机气门座圈、同材料模型上制备铜基覆层,其示意图与制备的试样如图2所示。

图2 等比例制备气门座圈覆层示意图与试样

2 激光熔覆参数对铜基覆层显微组织的影响

2.1 扫描速度

图 3 为不同扫描速度下的熔覆层表面宏观图与其对应的截面宏观照片,由图3可知,随着扫描速度的增大,熔覆层的质量越来越少。同时,还发现当扫描速度s为2 mm/s时,CuNiFeMo熔覆层表层有明显的金属光泽,随着扫描速度的增加,熔覆层表层金属光泽明显减弱。通过截面照片发现,熔覆层的接触角随着扫描速度的提高而增大。图4为不同扫描速度下,熔覆层的形状因子/(其中为熔覆层宽度,为熔覆层高度)和稀释率的变化情况。扫描速度对熔覆层形状因子/及熔覆层接触角的影响规律相同。随扫描速度s的增加,稀释率呈现出增加的趋势,表明随着扫描速度的增加,有更多的铝元素扩散到熔覆层,进而造成高的稀释率。这是因为当送粉率f、功率保持一定时,增加扫描速度,激光线能量降低、单位长度上的送粉量减少,同时粉末熔化量、基体熔化量均会降低。当采取较低的扫描速度进行熔覆时,虽然激光线能量高,但单位长度上的送粉量也很大,从而粉末云大且密,使得用于熔化基体的能光比例变小,大部分的激光能量用于熔化粉末,故此时熔覆层的稀释率很低。

图3 不同扫描速度熔覆层表面宏观与截面照片

图4 不同扫描速度熔覆层形状因子和稀释率

2.2 送粉量

图5为不同送粉率下CuNiFeMo熔覆层横截面SEM照片。当送粉率较低时,CuNiFeMo熔覆层与基体界面反应区中有未熔颗粒出现,且未熔颗粒周围常常伴随着气孔的产生。CuNiFeMo熔覆层表层存在黏附的粉末颗粒,熔覆层表层中有裂纹出现。而随着送粉率的增加,CuNiFeMo熔覆层中裂纹倾向减弱,在熔覆层与基体界面反应区中未熔颗粒变少。表面未熔颗粒的变化是由于当其他参数一定时,送粉量越大,粉末云的遮挡效应越明显,激光透过粉末云作用于基体的部分明显减少,从而激光作用于粉末的比例提高,故使得粉末熔化效率增加、未熔颗粒减少。但送粉率过大时,熔覆粉末熔化量过大,使熔覆层与基体易出现未结合区域,同时熔覆层的形状因子/明显变小,这对后续多道搭接会产生不利影响。

出台《松江区关于推进公共图书馆总分馆制建设管理暂行办法》,整合区内公共阅读资源,实行总馆主导下的统一文献资源目录、统一编目、统一配送、通借通还和人员培训。总馆对分馆加强业务指导,分馆按照总馆服务标准,对辖区内基层服务点实施业务考核、绩效管理、采编目录等方面的统一管理。制定《松江区公共图书馆服务规范》,规范服务项目,完善内部制度,以区级公共文化“服务规范”,提升全区公共图书馆行业服务水平。

图6为送粉率对熔覆层稀释率、形状因子/和熔覆层接触角的影响。随着送粉量的增加,熔覆层的稀释率呈现下降的趋势,这是由于当其他参数一定时,送粉量越大,粉末云的遮挡效应越明显,激光透过粉末云作用于基体的部分明显减少,从而激光作用于粉末的比例提高,故使得熔覆层稀释率下降。当送粉量增加时,发现熔覆层的形状因子/及覆层接触角均呈现下降的趋势。这是因为激光光斑大小是熔覆层宽度的首要决定因素,当激光光斑保持一定时,熔覆层宽度不会发生明显变化,而送粉量对熔覆层高度的影响巨大,随着送粉率f的升高,熔覆层高度增加显著,故熔覆层形状因子/随送粉量的增加呈现下降的趋势。稀释率表征的是熔覆层中基体混入的比例。当稀释率过大时,虽然熔覆层与基体间结合强度得到增强,但是基体的过多混入使熔覆层的性能显著下降,从而使性能难以满足要求。稀释率过小,则熔覆层与基体间元素扩散不明显,进而导致未形成冶金结合[21]。因此,稀释率应控制在合适的范围内,熔覆层的接触角也应控制在合适范围。研究表明,应满足120°<<150°,覆层接触角过大或过小均会使道与道之间搭接时产生孔洞,从而显著降低熔覆层性能[22-23]。综合稀释率和覆层接触角,可知当激光功率为1 500 W、扫描速度s为4 mm/s、光斑直径为2 mm时,合适的送粉率f为8.39 g/min。

图5 不同送粉率下熔覆层截面的SEM宏观照片

图6 送粉率vf对稀释率γ和形状因子W/H及覆层接触角θ的影响

2.3 激光重熔

图7为不同参数下经激光重熔后的熔覆层表面的宏观照片与其对应的截面照片。分别在激光功率为500、1 000、1 500 W,扫描速度为4 mm/s的条件下进行重熔,发现随着激光重熔参数的升高,熔覆层的表面更光亮。激光重熔使熔覆层表层黏附的未熔颗粒消除。改变激光重熔参数可使熔覆层截面中部区域表层约300 µm内的组织形态发生改变。由于激光能量呈现高斯分布,激光光斑中心能量高、周围能量低,熔覆层截面中部激光重熔作用区域大,而熔覆层截面两端激光重熔作用区域小。图8为不同参数下激光重熔后CuNiFeMo熔覆层的表层和中部的组织形貌,发现随着激光重熔能量密度的提升,CuNiFeMo熔覆层表层中增强相在基体相中的分布更加均匀。激光重熔对熔覆层中部的强化相分布状态并无明显影响,改变激光重熔参数可以使熔覆层表层组织中的强化相分布状态改变,同时使熔覆层表层中黏附的未熔粉末颗粒消除,从而使熔覆层表面粗糙度变好。激光重熔作用区在熔覆层中部最大,在熔覆层两侧最小。激光重熔对熔覆层中部组织并无明显影响。

图7 熔覆层在不同重熔参数下横截面形貌

图8 不同激光重熔参数CuNiFeMo熔覆层表层和中部组织形貌

3 铜基熔覆层性能分析

3.1 扫描速度与激光重熔对熔覆层显微硬度的影响

图9为熔覆层硬度随扫描速度和激光重熔参数的变化规律,低扫描速度制备的CuNiFeMo熔覆层硬度整体偏低,且波动性明显,并存在部分位置硬度高达700HV0.05的情况。扫描速度s越低,熔池存在时间越长,此时CuNiFeMo熔覆层中由铁、钼、硅元素组成的拉夫斯强化相以降低晶界能为目的而进一步生长,甚至发生偏聚,从而造成熔覆层部分区域硬度偏高,整体硬度偏低。随激光扫描速度的增加,熔覆层的平均硬度由304.63HV0.05增加至393.03HV0.05,且硬度分布更加平稳,这是因为随着扫描速度的增加,熔覆层中强化相长大,甚至偏聚减弱,强化相的增强作用得以均匀有效发挥,同时CuNiFeMo熔覆层表层的晶粒变小,使熔覆层的硬度升高。随着激光重熔功率的增加,熔覆层的平均硬度由未重熔的290.98HV0.05增加至339.27HV0.05。随激光重熔参数的改变,熔覆层的硬度分布愈发平稳,波动性变小。

不同扫描速度s下CuNiFeMo熔覆层近表面微观组织如图10所示,可以发现,随扫描速度s的增加,CuNiFeMo熔覆层的组织发生明显细化,这是因为随扫描速度s的增加,熔池存在时间变短,凝固速度增加,熔覆层组织生长得到抑制,故其晶粒更加细小[24]。通过图8可以发现,通过改变激光重熔参数,熔覆层中强化相的偏聚现象明显减弱,强化相均匀分布在基体相周围,使强化相的作用均匀有效发挥,故硬度得到提高且波动性变小。

3.2 熔覆层结合强度分析

在扫描速度分别为4、6、8、10 mm/s的情况下,采用相同的搭接率30%进行熔覆试验并制备试样测量剪切强度。剪切强度与扫描速度之间的关系如图11所示,剪切强度随扫描速度的增加而增加。在扫描速度为8 mm/s时,所测剪切强度最高,为142.31 MPa,达到基体的72%(基体剪切强度197.24 MPa)。图12a为扫描速度s为4 mm/s时的截面形貌与剪切断面宏观形貌,第1层熔覆层道与道间出现裂纹,且在第2层熔覆层中发现强化相偏聚现象,这会明显降低熔覆层的性能。由剪切曲线可见,熔覆层与基体界面的剪切载荷–位移曲线仅包括弹性变形阶段,并未出现明显的塑性变形。同时发现存在部分区域,熔覆层与基体未结合。当扫描速度s为8 mm/s时,所制备的CuNiFeMo熔覆层截面如图12b所示,发现熔覆层道与道间并无裂纹产生,强化相在熔覆层中弥散分布,从而可以有效提高熔覆层的性能,且熔覆层与基体界面结合良好,无未结合区域出现。而随扫描速度的增加,熔覆层与基体的剪切载荷–位移曲线不仅包含弹塑性变形阶段,还出现了明显的裂纹产生及扩展过程。基体的载荷峰值明显高于熔覆层–基体的载荷峰值[25]。

图9 熔覆层硬度随扫描速度/激光重熔的变化

图10 不同扫描速度下CuNiFeMo熔覆层近表面微观组织形貌

图11 剪切曲线

图12 不同扫描速度下截面形貌与剪切断面宏观形貌

3.3 熔覆层耐磨损性能分析

在上盘下销配副方式下,不同材料销试样与GCr15盘试样配副的摩擦因数随摩擦时间的变化曲线如图13a所示,GCr15盘试样与ZL104销试样配副的摩擦因数随摩擦时间的增加并没有出现明显降低,而是波动比较剧烈;而GCr15盘试样与QZ5铸铁销试样配副的摩擦因数随摩擦时间的增加呈缓慢增加的趋势;GCr15盘试样与熔覆层Cu基合金制备的销试样配副的摩擦因数随摩擦时间的增加趋于稳定,整个过程波动不明显。从图13b可以看出,熔覆层销试样与GCr15盘试样配副的平均摩擦因数为0.43,其摩擦因数最低。ZL104铝合金销试样与GCr15盘试样配副的平均摩擦因数为0.61,其摩擦因数最高。而QZ5铸铁销试样与GC15盘试样配副的平均摩擦因数为0.45。从图13c可以看到,Cu基合金熔覆层磨损率最低,QZ5铸铁合金磨损率居中,基体ZL104铝合金磨损率最高。

图13 干摩擦试验结果

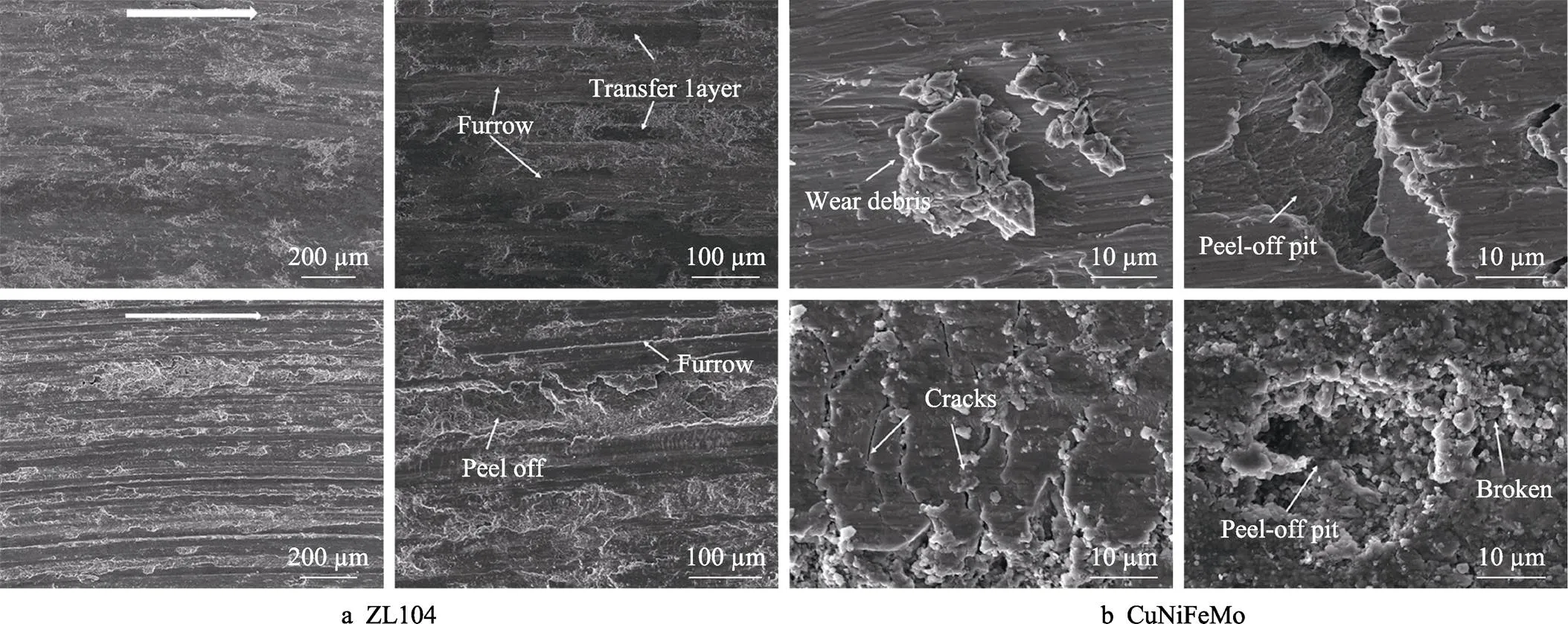

图14为CuNiFeMo合金和ZL104熔覆层销试样的磨损形貌,图中箭头所指方向为滑动摩擦方向。可以观察到磨损面存在一些犁沟,且犁沟大多窄而浅,并发现大量转移层。观察磨屑形状,发现CuNiFeMo熔覆层磨屑为层片状,且剥落坑周围破碎不如ZL104铝合金剧烈。ZL104磨损试样存在许多深且宽的犁沟,并出现了大块的剥落坑,同时在垂直于滑动摩擦方向出现了明显的裂纹。在剥落坑周围,ZL104发生严重破碎,这是由于ZL104铝合金的硬度很低,硬质颗粒易在其表面形成较深的压入,且在后续显微切削过程中阻力小,故在ZL104表面容易形成犁沟。图15a为CuNiFeMo熔覆层在不同区域的EDS分析结果,发现磨损面表面暗色区富含Fe元素,表明该位置处富含GCr15材料,而亮色区域富含Cu元素,则此处为CuNiFeMo熔覆层。试验证明在CuNiFeMo熔覆层销试样表面发生了磨粒磨损和黏着磨损2种磨损类型。图15b为CuNiFeMo熔覆层销试样摩擦表面形貌,发现犁沟终止位置富含钼、铁、硅等元素,证明此处为强化相。故CuNiFeMo熔覆层中的强化相对磨损起到一定的阻碍作用,从而在一定程度上增强了熔覆层的耐磨性,使CuNiFeMo熔覆层表面仅发生轻微的磨粒磨损和黏着磨损。

由于气门座圈在受到磨损的同时承受工作环境高温气体冲刷、高频载荷冲击等,为表征熔覆层抗冲蚀磨损的性能,对熔覆层进行冲蚀性能测试并通过失重法测量试样的耐冲蚀性能。试样的显微硬度及相对耐冲蚀性能见表3,从表3可以看出,铜基熔覆层的冲蚀率为0.08 mg/g,低于QZ5试样的0.09 mg/g,而基体的冲蚀率高达0.25 mg/g。同样,熔覆层的相对耐冲性最高,基体的相对耐冲蚀性最低。

图16为不同材质试样冲蚀磨损量随冲蚀时间的变化规律,可以发现冲蚀磨损量随冲蚀时间的增加而增加。图17a—c分别为熔覆层试样、QZ5铸铁试样、基体试样冲蚀后的表面形貌。发现经过冲蚀后,试样表面变得凹凸不平,存在很多凹坑,冲蚀坑周围存在试样剥落的痕迹。这主要是因为在攻角90°下进行冲蚀磨损时,试样仅承受砂粒的正面锤击,而无冲蚀粒子的水平切削作用,从而使试样不断发生弹性变形和塑性变形,使试样表面形成大大小小的凹坑,而被正面撞击出的试样材料容易在试样边缘聚集,在后续冲蚀作用下剥落进而使试样质量减小。可以发现,熔覆层冲蚀表面和QZ5铸铁合金冲蚀表面的凹坑均较浅,而基体试样表面的凹坑则较深,这主要是因为熔覆层与QZ5铸铁合金中均含有硬质增强相,软的基体和硬的增强相相结合,使试样在冲蚀过程中,协调变形能力得到增强,从而耐冲蚀性得到增强。通过3D形貌照片发现,铜基合金熔覆层冲蚀试样的表面平整度最好,粗糙度仅为6.296 μm。ZL104铝合金冲蚀试样表面粗糙最大,为10.865 μm。

图14 CuNiFeMo合金和ZL104熔覆层销试样的磨损形貌

表2 覆层摩擦表面EDS结果

表3 试样的显微硬度及相对耐冲蚀性能

图16 不同材质试样冲蚀磨损量随冲蚀时间的变化规律

图17 冲蚀后的表面形貌

4 结论

主要研究了同轴同步送粉法在ZL104铝合金材料表面熔覆CuNiFeMo耐磨合金时工艺与性能间的关系,通过调整激光工艺参数,以稀释率、覆层接触角为标准,优化工艺参数,并对熔覆层进行了微观组织观察、硬度测试、物相分析以及剪切强度测试。在恰当的工艺参数下制备CuNiFeMo熔覆层,测试磨损性能,并与基体ZL104铝合金、QZ5铸铁合金的磨损性能进行对比,结合磨损表面形貌及磨损机制,评估耐磨性,从而为实际应用提供指导。主要结论如下。

1)CuNiFeMo熔覆层的基体相为铜镍元素组成的(Cu, Ni)固溶体,强化相则为铁、钼、硅元素组成拉弗斯相;熔覆层组织呈现出非平衡凝固的典型特征,表层为等轴晶,中间为胞状晶,底部则为择优生长的粗大胞状晶。熔覆层与基体界面处存在未熔颗粒。

2)熔覆层的稀释率、覆层接触角与扫描速度s正相关,而与送粉率f负相关。适当的激光重熔可以使熔覆层表层中强化相更均匀地分布在基体相周围,充分发挥强化相的增强作用,从而降低熔覆层硬度的波动性,提高熔覆层表层硬度(平均硬度为392HV0.05)。

3)熔覆层与基体的剪切强度随扫描速度的增加呈现出先增加后降低的趋势,在扫描速度为8 mm/s的情况下,熔覆层与基体的结合强度最高(142.31 MPa),达到基体本身的剪切强度(197.24 MPa)的72%。

4)CuNiFeMo熔覆层干摩擦磨损试验表明,其耐磨性明显优于基体ZL104铝合金和QZ5铸铁合金的。CuNiFeMo熔覆层销试样与GCr15盘试样配副的稳态摩擦因数为0.43。CuNiFeMo熔覆层销试样表面的磨损类型为磨粒和黏着2种。

5)冲蚀磨损试验表明,在90°攻角下,熔覆层的冲蚀率为0.08 mg/g,CuNiFeMo熔覆层试样表面凹坑均较浅。冲蚀后,CuNiFeMo熔覆层、QZ5铸铁合金、基体ZL104铝合金试样的表面粗糙度分别为6.296、6.477、10.865 μm。

[1] 张来启, 陈光南, 林均品, 等. 激光合成FeAl金属间化合物涂层[J]. 金属热处理, 2006, 31(8): 1-3.

ZHANG Lai-qi, CHEN Guang-nan, LIN Jun-pin, et al. Laser Synthesizing FeAl Intermetallic Compound Coating[J]. Heat Treatment of Metals, 2006, 31(8): 1-3.

[2] 董世运, 韩杰才, 王茂才. 铝合金表面激光熔覆工艺现状与展望[J]. 汽车工艺与材料, 1999(3): 5-7.

DONG Shi-yun, HAN Jie-cai, WANG Mao-cai. Future and Current Status of the Processing of Al Alloy Surface Laser Cladding[J]. Automobile Technology & Material, 1999(3): 5-7.

[3] 唐远景. 我国铝及铝合金的应用及趋势浅析[J]. 轻金属, 1994(5): 61-64.

TANG Yuan-jing. Application and Trend Analysis of Aluminum and Aluminum Alloys in China[J]. Light Metals, 1994(5): 61-64.

[4] 郭永利, 梁工英, 李路. 铝合金的激光熔覆修复[J]. 中国激光, 2008, 35(2): 303-306.

GUO Yong-li, LIANG Gong-ying, LI Lu. Laser Cladding Reparation of Aluminum Alloy[J]. Chinese Journal of Lasers, 2008, 35(2): 303-306.

[5] SHEN De-jiu, CAI Jing-rui, LI Guo-long, et al. Effect of Ultrasonic on Microstructure and Growth Characteristics of Micro-Arc Oxidation Ceramic Coatings on 6061 Aluminum Alloy[J]. Vacuum, 2013, 99: 143-148.

[6] LI H, RUDNEV V, ZHENG X, et al. Characterization of Al2O3Ceramic Coatings on 6063 Aluminum Alloy Prepared in Borate Electrolytes by Micro-Arc Oxidation[J]. Journal of Alloys and Compounds, 2007, 462(1): 99-102.

[7] HAN Zhong-zhi, ZUO Yu, JU Peng-fei, et al. The Preparation and Characteristics of a Rare Earth/Nano-TiO2Composite Coating on Aluminum Alloy by Brush Plating[J]. Surface & Coatings Technology, 2012, 206(14): 3264-3269.

[8] TANG Jun-lei, HAN Zhong-zhi, ZUO Yu, et al. A Corrosion Resistant Cerium Oxide Based Coating on Aluminum Alloy 2024 Prepared by Brush Plating[J]. Applied Surface Science, 2011, 257(7): 2806-2812.

[9] BARLETTA M, BOLELLI G, BONFERRONI B, et al. Wear and Corrosion Behavior of HVOF-Sprayed WC- CoCr Coatings on Al Alloys[J]. Journal of Thermal Spray Technology, 2010, 19(1/2): 358-367.

[10] BROSSARD S, MUNROE P R, TRAN A T T, et al. Effects of Substrate Roughness on Splat Formation for Ni-Cr Particles Plasma Sprayed Onto Aluminum Substrates[J]. Journal of Thermal Spray Technology, 2010, 19(5): 1131-1141.

[11] SARIKAYA O, ANIK S, ASLANLAR S, et al. Al-Si/B4C Composite Coatings on Al-Si Substrate by Plasma Spray Technique[J]. Materials & Design, 2007, 28(9): 2443- 2449.

[12] LIU Jian-li, YU Hui-jun, CHEN Chuan-zhong, et al. Research and Development Status of Laser Cladding on Magnesium Alloys: A Review[J]. Optics and Lasers in Engineering, 2017, 93: 195-210.

[13] VILAR. Laser Cladding[J]. International Journal of Powder Metallurgy, 2001, 7(2): 31-35.

[14] 王彦芳, 李刚, 武同霞. ZL101铝合金表面激光熔覆Fe-Al金属间化合物涂层[J]. 中国激光, 2009, 36(6): 1581-1584.

WANG Yan-fang, LI Gang, WU Tong-xia. Laser Cladding Fe-Al Intermetallics Coatings on ZL101 Substrate[J]. Chinese Journal of Lasers, 2009, 36(6): 1581-1584.

[15] 王福德, 胡乾午, 曾晓雁. HS320铝活塞环槽两岸激光表面强化的研究[J]. 应用激光, 2004, 24(2): 77-80.

WANG Fu-de, HU Qian-wu, ZENG Xiao-yan. Study on Laser Alloying of HS320 Aluminium Alloy Piston Groove[J]. Applied Laser, 2004, 24(2): 77-80.

[16] KADOLKAR P, DAHOTRE N. Effect of Processing Parameters on the Cohesive Strength of Laser Surface Engineered Ceramic Coatings on Aluminum Alloys[J]. Materials Science and Engineering: A, 2003, 342(1/2): 183-191.

[17] YANG Zhi-xiang, WANG Ai-hua, WENG Zhi-kun, et al. Porosity Elimination and Heat Treatment of Diode Laser- Clad Homogeneous Coating on Cast Aluminum-Copper Alloy[J]. Surface & Coatings Technology, 2017, 321: 26-35.

[18] UENISHI K, OGATA Y, IWATANI S, et al. Laser Cladding of Fe-Cu Based Alloys on Aluminum[J]. Solid State Phenomena, 2007, 127: 331-336.

[19] WANG A H, XIE C S. Microstructural Study of Laser- Clad Fe-Al Bronze on Al-Si Alloy[J]. Journal of Materials Science, 2001, 36(8): 1975-1979.

[20] 王维夫, 孙凤久, 王茂才. 激光熔覆铜基合金涂层中的液相分离行为[J]. 哈尔滨工程大学学报, 2008, 29(7): 735-739.

WANG Wei-fu, SUN Feng-jiu, WANG Mao-cai. Liquid Phase Separation Behaviors in Cu-Base Alloy Coatings Formed by Laser Cladding[J]. Journal of Harbin Engineering University, 2008, 29(7): 735-739.

[21] YUE T, XIE H, LIN X, et al. Solidification Behaviour in Laser Cladding of AlCoCrCuFeNi High-Entropy Alloy on Magnesium Substrates[J]. Journal of Alloys and Compounds, 2014, 587: 588-593.

[22] DEVOJNO O, FELDSHTEIN E, KARDAPOLAVA M, et al. On the Formation Features, Microstructure and Microhardness of Single Laser Tracks Formed by Laser Cladding of a NiCrBSi Self-Fluxing Alloy[J]. Optics and Lasers in Engineering, 2018, 106: 32-38.

[23] 薛蕾, 黄一雄, 卢鹏辉, 等. 激光成形修复ZL104合金的组织与性能研究[J]. 中国表面工程, 2010, 23(1): 97-100.

XUE Lei, HUANG Yi-xiong, LU Peng-hui, et al. Study on Microstructure and Property of Laser Forming Repaired ZL104 Alloy[J]. China Surface Engineering, 2010, 23(1): 97-100.

[24] KY L, XU X, ZHAO Z, et al. Microstructural Evolution and Characteristics of Bonding Zone in Multilayer Laser Cladding of Fe-Based Coating[J]. Journal of Materials Processing Tech, 2018, 263: 50-58.

[25] AGGARWAL K, URBANIC R, SAQIB S M. Development of Predictive Models for Effective Process Parameter Selection for Single and Overlapping Laser Clad Bead Geometry[J]. Rapid Prototyping Journal, 2018, 24(1): 214-228.

Laser Cladding Process and Performance of Copper-based Alloy for Aluminum-based Engine Valve Retainer

1,1,2,1,1

(1. Xi'an Jiaotong University, Xi'an 710049, China; 2. Xi'an Space Engin Company Limited, Xi'an 710100, China)

This paper aims to improve the wear resistance and erosion resistance of the engine valve rerainer and prolong the life of the engine. The paper adopted laser cladding to prepare copper-based alloy cladding for aluminum-based engine valve retainer, and studied the relationship between laser cladding process and cladding performance. Taking dilution rate and cladding contact angle as measurement criteria to optimize parameters, the paper studied the relationship between laser scanning speed, powder feeding rate, laser remelting parameters and microstructure and morphology of cladding layer. Through a series of experiments, the surface structure of the cladding layer was refined with the increase of the scanning speed. At the same time, the dilution rate of the cladding layer and the contact angle of the cladding layer increased, while the dilution rate and the cladding layer contact angle increased with the powder feeding rate. The increase is on a downward trend. By changing the parameters of laser remelting, the distribution of the strengthening phase in the cladding layer can be changed, thereby changing the hardness of the cladding layer. By analyzing the shear section, the results show that the shear strength of the bonding interface first increases and then decreases with the increase of the scanning speed. When the scanning speed is 8 mm/s, the shear strength is the highest, up to 142.31 MPa. Under the optimal parameters, the average hardness of the cladding layer is 392HV0.05, which is equivalent to 4.6 times the hardness of the ZL104 aluminum alloy matrix (about 85HV0.05).In conclusion, the erosion wear and pin-disk wear experiments of the cladding layer show that the copper-based coating has the lowest friction factor and the lowest erosion mass loss, which confirms that the copper-based coating can improve the wear resistance and erosion resistance of engine valve raw materials. Furthermore, the life of the engine cylinder block is improved to a certain extent, all of which provide certain guidance for practical application.

laser cladding; automobile engine; ZL104 aluminum alloy; copper-based coating; wear resistance coating

TG17

A

1001-3660(2022)07-0397-13

10.16490/j.cnki.issn.1001-3660.2022.07.040

2021–06–30;

2021–10–15

2021-06-30;

2021-10-15

山东省重点研发计划(重大科技创新工程)(2019JZZY010802)

Shangdong Provincial Key Research and Development Program (Major Scientific and Technological Innovation Project) (2019JZZY010802)

刘伊(1995—),男,博士研究生,主要研究方向为激光熔覆功能涂层研究、水下增材制造。

LIU Yi (1995-), Male, Doctoral candidate, Research focus: laser cladding functional coatings and underwater additive manufacturing.

李成新(1974—),男,博士,教授,主要研究方向为防护与功能涂层、固体氧化物燃料电池、先进涂层技术。

LI Cheng-xin (1974-), Male, Doctor, Professor, Research focus: protective and functional coatings, solid oxide fuel cells, and advanced coating technologies.

刘伊, 白瑞兴, 李长久,等.面向铝基发动机气门座圈的激光熔覆铜基合金工艺及性能研究[J]. 表面技术, 2022, 51(7): 397-409.

LIU Yi, BAI Rui-xing, LI Chang-jiu, et al. Laser Cladding Process and Performance of Copper-based Alloy for Aluminum-based Engine Valve Retainer[J]. Surface Technology, 2022, 51(7): 397-409.