热障涂层先进陶瓷材料研究进展

2022-07-27刘嘉航吕哲周艳文黄士罡陈浩徐能

刘嘉航,吕哲,周艳文,黄士罡,陈浩,徐能

热障涂层先进陶瓷材料研究进展

刘嘉航,吕哲,周艳文,黄士罡,陈浩,徐能

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

随着航空航天技术的不断发展,恶劣的工作环境对镍基高温合金的使用性能提出了更高的要求,热障涂层是一种应用于涡轮发动机热端部件的表面技术,通过沉积在镍基高温合金表面以降低基底表面温度。概述了传统氧化钇部分稳定氧化锆热障涂层的性能优势,包括优异的隔热性能、较高的热膨胀系数与断裂韧性。同时归纳了氧化钇部分稳定氧化锆热障涂层在高温环境下存在的问题,包括氧化锆相变与涂层烧结造成的过早失效。在此基础上,重点综述了近年来热障涂层先进陶瓷材料的研究进展,包括稀土陶瓷材料与自愈合材料,其中稀土陶瓷材料包括稀土掺杂氧化锆、成分掺杂与结构设计的稀土锆酸盐、稀土磷酸盐、3种不同结构的稀土钽酸盐、高熵稀土陶瓷材料以及稀土铌酸盐等,自愈合材料包括二硅化钼与碳化钛。针对各种热障涂层陶瓷材料,分别从热震寿命、热膨胀系数、热导率、耐腐蚀性、断裂韧性等方面进行了归纳,并总结了各材料现阶段发展的不足之处。最后展望了热障涂层材料的发展方向。

热障涂层;陶瓷材料;微观结构;结构设计;使用性能;研究进展

随着航空航天技术的不断进步,航空发动机开始向更高推重比、更高燃料使用效率以及更长使用寿命的方向发展,实现此目的则需要不断提高涡轮前进口温度[1-2]。以涡轮发动机叶片为例,为了能保证叶片在高温环境下长时间稳定工作,采用能耐1 000 ℃以上高温的镍基高温合金作为发动机叶片使用材料,由于先进涡轮发动机的进口温度高达2 200 K,因此只通过在叶片内部开设导气通道已不能将其表面温度降低到极限使用温度以下[3],并且受镍基高温合金熔点限制,涡轮前进气温度的提高越来越困难,这制约了发动机推力和燃料热效率的提高。为解决以上问题,美国国家航空航天局于20世纪50年代提出了热障涂层(Thermal Barrier Coatings,TBCs)概念[4]。

热障涂层是一种复杂的多层涂层,可以起到隔热的效果并能够降低发动机叶片零件的表面温度,传统的热障涂层体系通常包括4个部分:镍基高温合金基材、金属黏结层(Bond Coat,BC)、顶部陶瓷层(Top Coat,TC)以及在高温环境中生长的热生长氧化物层(Thermal Grown Oxide,TGO)。随着涂层制备技术的发展,出现了单层陶瓷层结构(见图1a)、多层陶瓷层结构(见图1b)以及梯度陶瓷层结构涂层(见图1c),涂层中每部分都具有高的力学和热性能,其中黏结层作为顶部陶瓷层与高温合金基底的中间层,不仅能提高基底材料与顶部面漆之间的结合能力,还能保护基底不被氧化;顶部陶瓷层起到隔热以及防腐蚀的作用,传统的钇稳定氧化锆最高可以提供170 ℃的降温效果[5-6]。由于所处环境恶劣,因此需要顶层材料具有高抗热震性、微观结构稳定性、耐腐蚀性以及化学相容性等[7-8]。目前氧化钇部分稳定氧化锆因其优异的隔热性能、较高的热膨胀系数与断裂韧性,成为使用最为广泛的热障涂层顶层材料,但随着推重比的增加、热端部件表面温度的不断升高,氧化锆会发生t'→m相变以及烧结,相变与烧结伴随的体积变化会使涂层过早失效。

现行投入使用的热障涂层材料因其较低的隔热效果、较差的热力学性能、较低的耐腐蚀性能等无法直接应用到更高温度环境中,因此迫切需要开发出具有更耐高温、更耐腐蚀、更低热导率、更优异热力学性能的陶瓷材料[9-10]。目前较多关于新型热障涂层陶瓷材料的研究集中在稀土陶瓷材料与自愈合材料,这些材料具有优异的隔热性能,可以为金属基材提供充足的温降效果,并且所具备的优异的相稳定性避免了在高温环境下因相变导致的体积膨胀,但这些材料自身较低的热膨胀系数与较差的断裂韧性使它们不能作为顶部陶瓷层直接制备在黏结层表面,如何优化陶瓷材料性能成为了现阶段迫切需要解决的问题。目前与陶瓷材料性能优化相关的研究主要集中在成分掺杂方向。文中综述了近年来热障涂层陶瓷材料在成分掺杂方向的研究及应用进展,并讨论了未来热障涂层陶瓷材料的发展方向。

图1 热障涂层结构

1 稀土掺杂氧化锆

为改变氧化锆发生t'→m相变的温度范围,开始使用Y2O3作为稳定剂以抑制相变的发生。当Y2O3的质量分数大于22%时,氧化锆在室温环境下将被完全稳定为立方相,称为氧化钇完全稳定氧化锆;当Y2O3的质量分数小于22%时,氧化锆会因稳定剂含量不同而被稳定为四方相(8%~22%,质量分数)或亚稳态四方相(6%~8%,质量分数),称为氧化钇部分稳定氧化锆,其中Y2O3质量分数为6%~8%的稳定ZrO2(记为6~8YSZ)是现阶段使用最为广泛的材料。亚稳态四方相的6~8YSZ拥有良好的断裂韧性(1.85~ 2.23 MPa·m1/2)、优异的隔热性能(2.1 W·m–1·K–1)、与金属黏结层较为相近的热膨胀系数(10.5×10–6~ 11.5×10–6K–1)以及良好的抗腐蚀性等[11-13]。张晶晶等[14]采用APS(Air Plasma Spraying,APS)方法在镍基高温合金表面制备了YSZ(Yttria–Stabilized Zirconia,YSZ)顶层,制备态涂层在900 ℃高温氧化100 h后仍未发生相变,涂层保持为亚稳态四方相和立方相。为判断制备态YSZ涂层顶部陶瓷层厚度对涂层热震性能的影响,赵荻等[15]使用APS方法在Inconel 718高温合金基体上制备了3种8YSZ顶层厚度的热障涂层系统,并分析了3种涂层在1 000 ℃环境下的热震寿命,发现厚度为500 μm、1.0 mm、1.5 mm的涂层寿命分别为52、11、5次,表明随着厚度的增加,8YSZ涂层的热震性能降低,这是由于随着顶部陶瓷层厚度的增加,涂层的沉积时间也会相应增加,较厚的涂层在沉积过程中将会积累更多的残余应力,并且在制备态涂层中也会存在更多的微裂纹以及孔隙,在热震试验过程中残余应力通过扩展裂纹释放,使厚涂层更容易发生裂纹的连接,并最终使涂层脱落。

虽然YSZ具有优异的热物理性能,在热障涂层中得到了广泛应用,但当温度高于1 200 ℃时,t'相氧化锆会转变为m相并伴随体积膨胀,涂层中出现较大的内应力并产生裂纹,为氧气与熔融腐蚀物的渗透提供通道,加快了涂层内部的腐蚀,降低了涂层的使用寿命。另外,在高温环境下YSZ的烧结速率会提高,YSZ的烧结会降低涂层孔隙率,在减弱声子散射的同时降低涂层的隔热性能,并且烧结会使涂层的弹性模量增加,降低裂纹稳定性,加速裂纹的扩展[16-17]。

YGYZ是指以Yb2O3、Gd2O3为稳定剂掺杂的YSZ,作为YSZ的替补材料之一,YGYZ拥有比YSZ更优良的抗氧化性、更优异的抗烧结性、更高的耐腐蚀性、更优异的高温相稳定性以及更低的热导率,在高温环境下,YGYZ的热导率仅为1.24 W/(m·K),远低于YSZ。Song等[18]分析了APS制备的YGYZ涂层在1 100 ℃下的Na2SO4+V2O5腐蚀行为,结果表明,YGYZ涂层具有很好的耐腐蚀性与相稳定性,在腐蚀20 h后涂层仍保留较高的四方相,并且降解的涂层比YSZ少40%。但YGYZ的热膨胀系数较低,仅为9×10–6~10×10–6K–1,而镍基黏结层的热膨胀系数为15.0×10–6K–1,较大的热膨胀系数差异使YGYZ无法直接作为顶部陶瓷层制备在黏结层上,并且其断裂韧性很低,仅为0.95~1.25 MPa·m1/2,这导致涂层在高温工作环境中易出现裂纹。为提高YGYZ作为顶部陶瓷层材料的可行性,Jung等[19]在镍基黏结层与顶部YGYZ陶瓷层之间制备了高纯度YSZ缓冲层,以减少热膨胀差异、缓解失配应力,结果表明,带有高纯度YSZ缓冲层的YGYZ涂层在喷气式发动机试验中可达2 000次循环(见图2c),远高于无缓冲层涂层的350~678次循环(见图2a),高于带有常规纯度YSZ缓冲层的1 127~1 130次循环(见图2b)。

ScYSZ是指以Sc2O3作为稳定剂掺杂的YSZ。由于Sc的离子半径很小,掺杂在氧化锆中并不会引起很大的晶格畸变,因此研究人员决定通过改变Sc2O3掺杂含量,以改变ScYSZ涂层的使用性能。Liu等[20]分析了Sc2O3物质的量分数为8.0%的ScYSZ涂层在1 500 ℃下热处理10 h后的相组成,结果表明,热处理后的ScYSZ涂层仍为单一的不可转变四方相,而相同条件下YSZ涂层中单斜相的物质的量分数达到49.4%,优异的高温相稳定性使它能够应用于更高温度环境中。Fan等[21]研究了Sc2O3物质的量分数为7%时ScYSZ涂层在1 300 ℃下的热震寿命,虽然Sc元素的掺杂使其断裂韧性略有降低〔(4.3±0.3) MPa·m1/2〕,但良好的t'相稳定性和较高的综合性能,使它仍拥有极高的热循环寿命,达到YSZ涂层的2.6倍。

图2 喷气式发动机试验后横截面微观结构[19]

至今已有很多关于稀土元素掺杂氧化锆或YSZ的报道,但对稀土元素的掺杂机理、掺杂含量对涂层性能的影响以及不同制备方式对掺杂粉末的影响仍鲜有报道。随着粉末向纳米尺寸发展,纳米结构掺杂涂层的性能研究是重要的研究方向之一。

2 稀土锆酸盐

稀土锆酸盐的化学式为2Zr2O7,具有2种晶体结构:当为La、Nd等轻稀土元素时,为烧绿石结构(Pyrochlore,P);当为Tb、Dy等重稀土元素时,为缺陷型萤石结构(Fluorite,F)[22]。图3[23]为2种晶体结构稀土锆酸盐的阴阳离子排布图,2种结构中的氧空位可以提高声子的散射,降低声子的平均自由程,提高隔热能力。在稀土锆酸盐中选择性地掺杂其他元素可以提高氧空位以及缺陷的浓度,对声子的散射作用更强,使涂层热导率降低到1.0 W/(m·K)以下[24]。此外,稀土锆酸盐具有良好的高温相稳定性、耐腐蚀、抗烧结、低氧透过率等优良的特性,是热障涂层中最具应用前景的材料。

锆酸镧(La2Zr2O7,LZO)是使用最广泛的稀土锆酸盐热障涂层材料,具有良好的抗烧结能力以及高温稳定性,在2 000 ℃下仍能保持结构稳定,并且LZO具有较低的热导率。Bobzin等[25]分析了在1 000~ 1 300 ℃环境下LZO与8YSZ的热导率,结果表明,LZO的热导率会随着环境温度的升高发生一定的波动,但仍小于8YSZ的热导率。虽然LZO拥有优异的高温性能,但相对较低的热膨胀系数以及较差的断裂韧性,使它无法作为顶部陶瓷层直接制备在黏结层上。为提高它作为顶部陶瓷层材料的可行性以及在高温环境下的使用寿命,研究人员通过成分掺杂以及结构设计2个方面对LZO热障涂层进行优化。

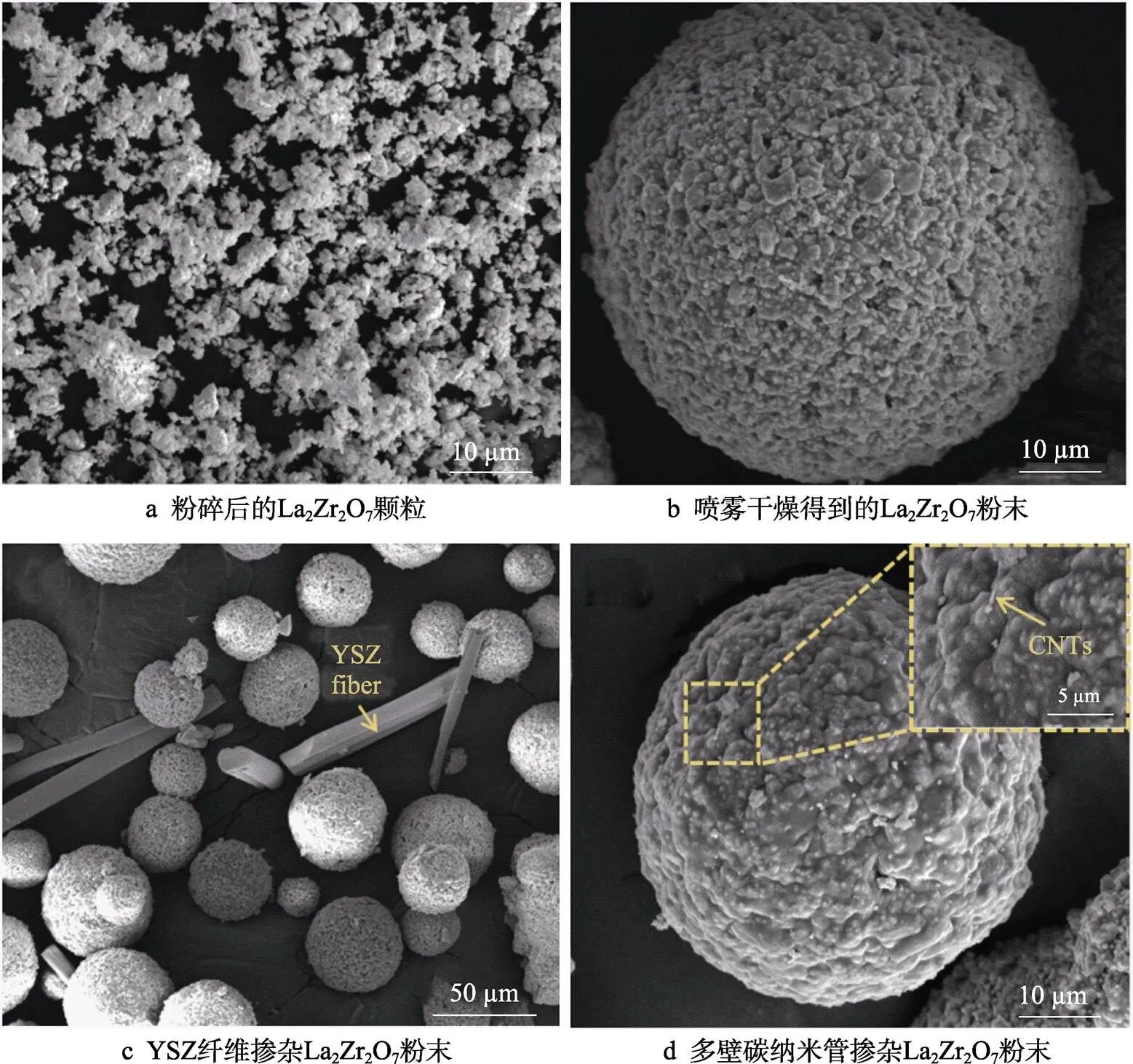

在成分掺杂方面,Jin等[26]分别使用YSZ纤维与多壁碳纳米管掺杂LZO,图4为2种掺杂粉末的图像,掺杂后的YSZ纤维独立存在于球状颗粒外部,而多壁碳纳米管附着于颗粒表面。在制备态涂层中,YSZ纤维的两端嵌入到熔融粉末当中,在进行拉伸试验时,纤维的存在抵抗了外力的作用,提高了涂层的结合强度,结果表明,掺杂YSZ纤维涂层的结合强度提高到(27.62±1.5)MPa,为未掺杂涂层结合强度的1.84倍,1 000 ℃下的热冲击寿命也因此提高了34%,达到了160次。而对于掺杂多壁碳纳米管的涂层,其结合强度并未大幅度提高,仅为未掺杂涂层的1.80倍,但多壁碳纳米管自身优异的导热效果提高了涂层制备过程中等离子体火焰的热传导性能,优化了粉末的熔融状态,减少了制备态涂层中的微裂纹、孔隙以及未熔融粉末,提高了涂层的断裂韧性,使它在1 000℃下的热冲击寿命达到218次。虽然掺杂后的2种粉末涂层具有优异的力学性能,但Jin等所做的试验是在低温快热快冷环境下进行的,在这种环境下,氧化锆不会发生相变,类似于在等离子喷涂过程中,8YSZ粉末虽然会在高温等离子火焰中熔融,但极短的加热时间并不会使其中的氧化锆由t'相转变为m相,而实际热障涂层的工作环境为长时间高温,因此实际工作环境下2种掺杂物对热障涂层性能的影响仍需进行讨论。另外,YSZ纤维会限制粉末的流动性,使制备态涂层为多孔结构,虽然多孔结构的涂层可以为声子散射提供空间、提高涂层的隔热性能,但孔隙与裂纹同样也为氧气与熔融腐蚀物提供了渗透通道,关于YSZ纤维掺杂涂层的TGO生长动力学以及腐蚀机理仍需进行分析。

图3 烧绿石结构与萤石结构阴阳离子排布图[23]

图4 YSZ纤维/多壁碳纳米管掺杂La2Zr2O7粉末图像[26]

在结构设计方面,研究人员设计了双陶瓷层热障涂层体系以提高锆酸镧的使用效果,Wang等[27]使用有限元模拟法,分析了相同厚度的LZO–YSZ多层涂层与单层LZO涂层在高温使用环境中的残余应力,结果表明双陶瓷层热障涂层体系的残余应力更低,并且拥有更好的抗烧结能力,但在Wang等的研究中,并未阐述涂层厚度比对LZO–YSZ双层涂层的影响。Bobzin等[28]制备了总厚度相同,但LZO/YSZ厚度()比例不同(LZO/YSZ=3或0.3)的热障涂层系统,并在1 150 ℃的环境下进行了热震试验以测试不同厚度比例下涂层的性能,结果表明,在1 150 ℃环境下,LZO/YSZ=0.3的涂层寿命达到267次,而LZO/YSZ=3的涂层在循环3次以后就发生大面积脱落。增加YSZ中间层厚度可以从2个方面优化LZO–YSZ双层涂层的使用效果:一方面是YSZ较高的热膨胀系数缓解了LZO顶层与黏结层之间的热膨胀差异,减少了热膨胀失配应力;另一方面是YSZ厚度的增加降低了顶层裂纹扩展的能量释放率,降低了裂纹增长的驱动力。

虽然LZO性能优异,并可以通过材料掺杂、结构设计等方面对涂层性能进行优化,但在使用等离子喷涂制备LZO涂层的过程中,会有14%的La2O3挥发[29]。为简化LZO粉末的制备过程,通常是将La2O3、ZrO2按照1︰2的物质的量比进行均匀混合,并将喷雾干燥后的粉末直接用于等离子喷涂,此过程未对挥发的La2O3进行额外补充,导致制备态涂层中会有少量的ZrO2以单斜相的形式存在。为补充挥发的La2O3粉末,研究人员将La/Zr物质的量比值提高到1.05。额外补充的La2O3对涂层组成以及使用性能的影响仍不明确,如何调整粉末组成以制备出具有标准化学计量比的LZO涂层仍是其发展难点。此外,在等离子喷涂过程中,火焰与基体之间具有较大的温度差异,高温熔融粉末在碰撞到基体以后会迅速冷却,使LZO发生不完全的F到P结构转变,如何调整涂层制备方式使制备态涂层完全为P结构也是LZO涂层的发展方向之一。

3 稀土磷酸盐

稀土磷酸盐(PO4)根据稀土元素离子半径的不同分为2种结构:当为57~64号稀土元素时,稀土磷酸盐中的阳离子半径较大,为独居石结构;当为65~71号稀土元素时,阳离子半径较小,为磷钇矿结构。磷钇矿结构的稀土磷酸盐热导率较高,热膨胀系数较低,不适合作为热障涂层的顶层材料,而独居石结构的材料因其较大的热膨胀系数以及较低的热导率,被认为是具有优秀价值的热障涂层顶层材料[30]。

磷酸镧是独居石结构稀土磷酸盐中研究与应用较为广泛的材料,具有较高的熔点(2 070 ℃)、较低的热导率、优异的高温相稳定性以及良好的高温抗硫和钒腐蚀性能,被作为顶层材料应用于热障涂层中[31]。如果直接将磷酸镧顶层制备在黏结层上,与黏结层之间较弱的结合力会使它在高温环境下迅速脱落,因此需要对磷酸镧涂层进行结构设计以提高其高温使用性能。Zhang等[32]使用大气等离子喷涂方法制备了LaPO4–YSZ双层涂层,并分析了双层涂层的失效机理,结果表明,磷酸镧顶层内部出现的裂纹导致了涂层脱落,而层与层之间良好的结合效果说明双层结构涂层可以改善磷酸镧涂层与黏结层之间低结合力的缺点。另外,分析了双层涂层在不同温度V2O5腐蚀环境下的腐蚀产物,在700~900 ℃时腐蚀产物为La(P,V)O4,在1 000 ℃时腐蚀产物中出现了少量的LaVO4,由于La(P,V)O4不会对涂层的微观结构产生不利影响,说明磷酸镧作为热障涂层顶层材料具有优异的耐V2O5腐蚀性能。磷酸镧不仅可以作为顶层陶瓷材料,还可以作为掺杂剂与锆酸镧进行掺杂,掺杂后的复合材料热导率明显低于锆酸镧的,并且热膨胀系数提高了10%[33]。虽然磷酸镧具有很好的性能,可以作为涂层的候选材料,但是它对材料的化学计量比要求极高,其熔点会因为其化学组成的偏移而大幅下降,这限制了它在实际高温工作环境下的应用。

4 稀土铈酸盐

萤石结构的稀土铈酸盐可以理解为稀土氧化物溶解于CeO2晶格中生成的固溶体。CeO2本身就具有很低的热导率,并且萤石结构中存在的大量氧空位可以优化稀土铈酸盐的隔热性能[34],此外Ce4+较大的离子半径以及Ce—O之间较弱的键能使其具有较大的高温热膨胀系数,这些优异的热物理性能使它成为热障涂层的候选材料之一。俞显芳等[35]通过固相反应法制备了Dy2Ce2O7和Y2Ce2O7等2种稀土铈酸盐,并测量了2种稀土铈酸盐涂层在800 ℃环境下的热导率,结果表明,2种材料的热导率远低于同温度条件下的8YSZ的热导率(2.15 W·m–1·K–1),分别为1.78 W/(m·K)和1.82 W/(m·K)。

在稀土铈酸盐中掺杂一种或多种稀土元素,可以改善涂层的使用性能、降低热导率并提高热膨胀系数。邵凤翔等[36]以Nd和La元素作为掺杂剂掺杂在Sm2Ce2O7中,制备了具有纯净萤石结构的(Sm0.5La0.1Nd0.4)2Ce2O7涂层,在1 000 ℃环境下涂层热导率为1.32~1.58 W/(m·K),小于1 000 ℃下Sm2Ce2O7的热导率(1.69 W·m–1·K–1),掺杂后热膨胀系数提高了2×10–6~3×10–6K–1。根据声子导热机理,用于掺杂的稀土元素离子半径和相对原子质量与基体中稀土元素的相差很大,这会增加稀土铈酸盐晶胞中的缺陷,且额外的声子散射空间降低了涂层的热导率。

图5 (Sm0.5LaxNd0.5-x)2Ce2O7陶瓷热膨胀率(a)和热膨胀系数(b)[36]

稀土铈酸盐具有优异的隔热性能、较高的热膨胀系数,具有额定化学计量比的稀土铈酸镧涂层的制备是此材料应用的一大难题。在等离子喷涂过程中,稀土铈酸镧中的CeO2会出现30%~40%的损失,导致涂层的沉积率降低,因此需要额外增加CeO2的含量以获得具有标准化学计量比的制备态稀土铈酸镧涂层,而细微的CeO2的成分偏移会对涂层的使用性能产生显著影响,曹学强[37]对La2O3·3.0CeO2(LC3)、La2O3·3.25CeO2(LC3.25)与La2O3·3.5CeO2(LC3.5)等3种粉末掺杂比例的涂层进行了热循环测试,发现成分偏移严重影响了稀土铈酸盐涂层的高温寿命,在1 230 ℃环境下,LC3.25的寿命达到3 238次,而LC3与LC3.5的寿命分别为847与50次。

5 稀土钽酸盐

稀土钽酸盐主要包括3种组成结构,分别为3TaO7、TaO4和Ta3O9。目前关于稀土钽酸盐的研究主要集中在材料结构、发光性能、磁性、催化等方面,而对它在热障涂层中的研究还比较少[38]。稀土钽酸盐具有极低的高温热导率,与传统热障涂层材料不同的是,其热导率并不随工作温度的升高而升高,在1 000 ℃时热导率仅为1.1~1.3 W/(m·K),在相同条件下能够将温降扩大到300~500 ℃。同时稀土钽酸盐制备态涂层的杨氏模量很低,它在高温环境中积累的热应力远小于8YSZ的。稀土钽酸盐具有优异的断裂韧性,可以有效稳定裂纹,阻止高温工作环境中裂纹的扩展与连接,提高涂层的使用寿命。

TaO4具有优异的光学性能以及化学稳定性,因此在光学性能方面关于TaO4的研究较多[39],对此结构在热障涂层方向的研究较少。Limarge等[40]对块体YTaO4的热导率进行了分析,发现其热导率远低于YSZ的,并且YTaO4具有极低的温度依赖性以及对相含量的低敏感性。YTaO4的热导率对相含量低敏感性的原因有2点:一方面是晶相中广泛的质量无序降低了声子的平均自由程;另一方面是晶粒与相界之间的热阻相对较小,使相含量的变化并不会对热导率产生较大影响。Lepple等[41]使用互补高温分析法对YTaO4的相稳定性与相变机理进行了分析,确定了在室温环境下稳定存在的稳定(M')相以及亚稳定(M)相,并通过差热分析法测得了在1 430 ℃时M'相转变为T相的焓为6.3~7.1 kJ/mol,并且随着温度的升高,高温T相不会继续发生转变,而是均匀熔化,熔化焓为(164±15) kJ/mol。与8YSZ在1 200 ℃下所产生的相变不同的是,YTaO4在1 430 ℃的相变为二阶铁弹性转变,几乎没有体积变化,因此不会造成应力的积累,避免了裂纹的扩展与连接,使YTaO4涂层具有较长的高温使用寿命。

3TaO7包括2种晶体结构:当为离子半径较小的稀土元素时,形成缺陷萤石结构;当为离子半径较大的稀土元素时,形成烧绿石结构。2种结构的晶胞包括3个三价稀土离子和一个五价钽离子,因此会额外多出一个氧空位[42]。氧空位的存在为声子的散射提供了额外的空间,提高了顶部陶瓷层的隔热性能。Wu等[43]使用大气等离子喷涂方式制备了Al2O3掺杂的Gd3TaO7热障涂层,并测得它在900 ℃时的热导率为1.37~1.47 W/(m·K),远低于7~8YSZ的2.5 W/(m·K)。并且掺杂后的涂层具有较高的热膨胀系数,达到6×10–6~10×10–6K–1,低于YSZ的热导率以及相近的热膨胀系数使它成为热障涂层中具有巨大应用潜力的材料。

Ta3O9的晶格结构为缺陷–钙钛矿结构,目前与此材料有关的研究主要集中在磁性方面,在热障涂层方面的研究较少。文献报道了Ta3O9(=Ce、Nd、Sm、Eu、Gd、Dy、Er)制备态涂层的性能,发现其热导率在最低时可达到1.3 W/(m·K),但是热导率会随温度的升高大幅增加,在900 ℃时热导率最高可达到2.4 W/(m·K),不满足热障涂层对隔热性能方面的使用要求,因此它在热障涂层中的应用受到了限制[38]。

6 高熵稀土陶瓷材料

高熵稀土陶瓷材料是指由5种或5种以上稀土元素以等物质的量比或近等物质的量比形成的多组元单相固溶体,因其独特的“高熵效应”及优越的性能成为新一代热障涂层材料的研究焦点[44]。高熵效应包括热力学的高熵效应、结构的晶格畸变效应、动力学的迟滞扩散效应以及组元的协同增效作用。2015年高熵氧化物陶瓷的概念被Rost等[45]提出,随后Gild等[46]开发了碳化物、硼化物、硅化物等多种高熵陶瓷。Zhou等[47]使用大气等离子喷涂制备了(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7热障涂层,该涂层具有较高的热膨胀系数、较慢的扩散速率以及较低的孔隙收缩率,1 100 ℃下的热震寿命为LZO涂层的5倍,这是由于高熵涂层的迟滞扩散效应降低了涂层在高温环境下的孔隙收缩率,使涂层在冷却过程中不会因烧结而积累较多的应力,减少了分层裂纹的形成。另外,由于阳离子与氧空位的高熵扩散缓慢,高熵涂层在热震试验中可以保持萤石结构。朱嘉桐等[48]采用固相法制备了具有单斜结构的(Nd1/6Sm1/6Eu1/6Gd1/6Dy1/6Ho1/6) TaO4陶瓷粉末,在1 200 ℃时其热膨胀系数可达到9.25×10−6K−1,100~ 1 000 ℃下的热导率为2.98~1.23 W/(m·K)。

综合Zhou等和朱嘉桐等的研究,发现目前关于高熵稀土陶瓷材料的研究只局限于等物质的量比稀土元素的掺杂、高熵涂层制备方式以及基本性能方面,对非等物质的量之比的稀土掺杂涂层的性能仍很少报道,而且关于组元调节是否可以实现人为控制涂层热物理性能的研究也很少出现。同时,关于高熵效应在高温腐蚀环境下的作用,以及高熵陶瓷微结构设计与涂层性能之间的关系仍需确立。

7 稀土铌酸盐

稀土铌酸盐(3NbO7)具有2种晶体结构:当为La~Gd时,为烧绿石结构;当为镝、镥和钇时,为缺陷型萤石结构。2种结构中氧空位的无序分布以及较大的化学不均一性使稀土铌酸盐具有较低的热导率,并且热导率与温度的相关性较低,当环境温度为25~1 000 ℃时,涂层热导率仅为1.18~1.26 W/(m·K)。近年来关于稀土铌酸盐热障涂层的研究主要包括2个方面:一方面是引入稀土阳离子以改善化合物的力学性能和热性能;另一方面是关于非标准化学计量比稀土铌酸盐的研究,通过改变稀土铌酸盐的元素组成以改变涂层性能。

在稀土阳离子掺杂方向,Zhu等[49]通过固相反应法制备出了(Dy0.2Ho0.2Er0.2Y0.2Yb0.2)3NbO7高熵稀土铌酸盐,并与单一稀土铌酸盐进行比较,对比了隔热性能以及2种材料制备态涂层的力学性能,结果表明,在高熵稀土铌酸盐中,稀土元素以等物质的量比均匀分布,形成单相固溶体,构型熵的增加使它表现出较高的维氏硬度(9.51HV)、较高的断裂韧性(2.13 MPa·m1/2)以及较高的热膨胀系数(10.2×10–6K–1),另外阳离子的无序性以及热力学的高熵效应,使高熵稀土铌酸盐的热导率仅为0.724 W/(m·K),远低于单一稀土铌酸盐的热导率(见图6)。

图6 高熵稀土铌酸盐与其他稀土掺杂铌酸盐性能对比[49]

在元素组成方面,关于非标准化学计量比锆酸钆热障涂层的研究较为广泛,而关于稀土铌酸盐在此方面的研究较少。Huang等[50]分析了非标准化学计量比Y1-xNbO1.5+x涂层的结构与性能,发现当Y/Nb物质的量比在3︰1附近变动时,涂层的阳离子电导率会发生异常增加,另外涂层弹性模量会随着Nb含量的增加而增加,但由于晶粒尺寸和孔隙变化的低效作用,维氏硬度以及断裂韧性并未出现显著变化,经过对比发现Y3NbO7拥有最低的热导率、最好的力学性能以及最慢的烧结速率。

8 自愈合材料

自愈合材料包括陶瓷、聚合物、金属及其复合材料,这些材料在经过热、弹道、腐蚀或其他方式受到损坏后能够恢复其原始特性。自愈合材料最早应用于耐腐蚀材料中,而在热障涂层中的应用却鲜有报道。代尔夫特理工大学发现SiC在1 100 ℃环境下氧化会生成SiO2,封闭裂纹并防止裂纹扩展。将自愈合材料应用于大气等离子喷涂热障涂层中,在高温环境下生成的氧化物可以修复制备态涂层中的裂纹与孔隙。Sonoya等[51]使用低压等离子喷涂技术制备了YSZ–MoSi2/ NiCrAlY–黏结层多层热障涂层,在热循环过程中,中间层表面生成的SiO2可以对涂层进行封闭,并且在修复裂纹与孔隙的同时,能够有效减少氧气的透过路径,阻止TGO的形成,从而改善涂层的热循环性能,将热震寿命提高为传统YSZ涂层的3倍。Ouyang等[52]在8YSZ表面制备了由20%TiC–40%Al2O3– 40%ZrO2(质量分数)组成的自修复涂层,热处理后涂层表面孔隙被密封,阻止了熔融腐蚀物向涂层中渗透,此外封闭的孔隙降低了氧扩散率,减少了高温环境下TGO的生长。

虽然自愈合材料可以修复涂层中的裂纹与孔隙、提高涂层的抗腐蚀能力以及热循环性能,但是自愈合材料对制备环境要求极高,以MoSi2为例,在制备过程中,高温环境使MoSi2很容易与氧气反应生成Mo5Si3,在后续氧化生成SiO2的过程中,Mo5Si3会导致体积膨胀,使涂层中出现大量裂纹并发生区域脱落。另外,自愈合材料生成修复氧化物所需要的时间控制是自愈合涂层发展的难点,在过少的氧化时间下生成的氧化物无法完全修复涂层中出现的裂纹,后续在高温环境下裂纹仍会扩展,而过多的氧化时间反而会使氧化物过多地填充涂层孔隙,减少声子的散射空间,使涂层的热导率升高,降低涂层的隔热性能。另外,氧化物与涂层材料之间有很大的热膨胀系数差异,在高温环境下,两者之间的差异会使涂层内部积累较大的应力,使涂层产生裂纹。

9 总结与展望

随着发动机技术的不断发展、推重比的不断提高,发动机热端部件的工作环境更加恶劣,高温氧化、磨损以及腐蚀等都会对叶片带来不可逆转的损伤,因此需要在叶片表面制备热障涂层以保护其正常运作。目前常用的热障涂层材料有稀土掺杂氧化锆、稀土锆酸盐、稀土磷酸盐、稀土铈酸盐、稀土钽酸盐、高熵稀土陶瓷材料、稀土铌酸盐、自愈合材料等,下面将对热障涂层材料的未来研究方向进行展望。

1)目前关于稀土元素掺杂热障涂层陶瓷材料的研究大多数集中在掺杂后陶瓷材料的热力学性能、耐腐蚀性能、隔热性能等方面,而关于稀土元素的掺杂含量和掺杂方式对材料性能的影响以及相关机理研究较少,揭示稀土元素掺杂含量和掺杂方式对涂层性能的影响原理,可以为新型热障涂层材料的优化提供重要依据。

2)热障涂层所使用的陶瓷粉末尺寸为微米或亚微米,制备方式包括高温固相法、气雾化法与等离子射流雾化法等,目前关于粉末尺寸及粉末制备方式对涂层的影响主要集中在制备态涂层中未熔融与部分熔融粉末颗粒对涂层的影响,而关于粉末内部微观结构对制备态涂层中纳米尺寸孔隙的影响研究仍存在一定空白。

3)随着发动机推重比的不断提高,热障涂层所处的实际工作环境不仅包含更高的温度,更快的气流冲刷以及更恶劣的腐蚀环境同样会对涂层产生不利影响,多环境耦合对热障涂层材料的热力学性能、耐腐蚀性能等方面提出了更高的要求,同时也需要更复杂的测试环境对热障涂层陶瓷材料性能进行校核。

[1] MERT D K, YASIN O, CAHIT K A. TGO Growth and Kinetic Study of Single and Double Layered TBC Systems[J]. Surface & Coatings Technology, 2021, 415: 127135.

[2] 戴建伟, 牟仁德, 何利民, 等. 热循环条件下NiCrAlYSi/YSZ热障涂层层间损伤及元素扩散行为[J]. 真空, 2021, 58(3): 23-29.

DAI Jian-wei, MOU Ren-de, HE Li-min, et al. Behavior of Interlayer Damage and Elements Diffusion of NiCrAlYSi/YSZ Thermal Barrier Coatings under Thermal Cyclic[J]. Vacuum, 2021, 58(3): 23-29.

[3] 周益春, 杨丽, 刘志远, 等. 涡轮叶片热障涂层隔热效果的研究进展[J]. 中国材料进展, 2020, 39(10): 707-722.

ZHOU Yi-chun, YANG Li, LIU Zhi-yuan, et al. Research Progress on Insulation Performance of Thermal Barrier Coatings on Turbine Blade[J]. Materials China, 2020, 39(10): 707-722.

[4] VASSEN R, STUKE A, STÖVER D. Recent Developments in the Field of Thermal Barrier Coatings[J]. Journal of Thermal Spray Technology, 2009, 18(2): 181-186.

[5] CUI Qi-zheng, SEO S M, YOO Y S, et al. Thermal Durability of Thermal Barrier Coatings with Bond Coat Composition in Cyclic Thermal Exposure[J]. Surface & Coatings Technology, 2015, 284: 69-74.

[6] 郭双全, 冯云彪, 何勇, 等. 未来航空发动机热障涂层材料及制备技术[J]. 表面技术, 2012, 41(5): 119-123.

GUO Shuang-quan, FENG Yun-biao, HE Yong, et al. Materials and Fabrication Technique of Thermal Barrier Coatings for Future Aeroengines[J]. Surface Technology, 2012, 41(5): 119-123.

[7] SIROHI S, KUMAR S, PANDEY C. Characterization of Damage in Thermal Barrier Coating under Different Thermal Cycle[J]. Materials Today: Proceedings, 2021, 38(5): 2110-2116.

[8] CAO Yu-peng, NING Xian-jin, WANG Quan-sheng. Thermal Shock Behavior of Ba(Mg1/3Ta2/3)O3-YSZ Double- Ceramic-Layer Thermal Barrier Coatings Prepared by Atmospheric Plasma Spraying[J]. Surface and Coatings Technology, 2021, 409: 126842.

[9] 吴硕, 赵远涛, 李文戈, 等. 氧化锆基双陶瓷层热障涂层表层材料研究进展[J]. 表面技术, 2020, 49(9): 101-108.

WU Shuo, ZHAO Yuan-tao, LI Wen-ge, et al. Research Progress on Top Coating Materials of Thermal Barrier Coatings with Double-Ceramic-Layer Based on Zirconia[J]. Surface Technology, 2020, 49(9): 101-108.

[10] HUANG Feng, NIE Ming, LIN Jie-dong, et al. Effect of Strain Ranges and Phase Angles on the Thermomechanical Fatigue Properties of Thermal Barrier Coating System[J]. Rare Metal Materials and Engineering, 2017, 46(12): 3693-3698.

[11] PAUL S, CIPITRIA A, TSIPAS S, et al. Sintering Characteristics of Plasma Sprayed Zirconia Coatings Containing Different Stabilisers[J]. Surface & Coatings Technology, 2008, 203(8): 1069-1074.

[12] YANG Er-juan, LUO Xiao-tao, YANG Guan-jun, et al. Epitaxial Grain Growth during 8YSZ Splat Formation on Polycrystalline YSZ Substrates by Plasma Spraying[J]. Surface & Coatings Technology, 2015, 274: 37-43.

[13] GUO Lei, GUO Hong-bo, PENG Hui, et al. Thermophysical Properties of Yb2O3Doped Gd2Zr2O7and Thermal Cycling Durability of (Gd0.9Yb0.1)2Zr2O7/YSZ Thermal Barrier Coatings[J]. Journal of the European Ceramic Society, 2014, 34(5): 1255-1263.

[14] 张晶晶, 季玮华, 白岩, 等. 等离子喷涂YSZ热障涂层的制备与耐高温性能[J]. 大连工业大学学报, 2020, 39(5): 380-385.

ZHANG Jing-jing, JI Wei-hua, BAI Yan, et al. Fabrication and Corrosion Resistance of Plasma Sprayed YSZ Thermal Barrier Coatings[J]. Journal of Dalian Polytechnic University, 2020, 39(5): 380-385.

[15] 赵荻, 安宇龙, 赵晓琴, 等. 不同厚度8YSZ热障涂层的结构及性能表征[J]. 表面技术, 2020, 49(1): 276-284.

ZHAO Di, AN Yu-long, ZHAO Xiao-qin, et al. Structure and Properties of 8YSZ Thermal Barrier Coatings with Different Thickness[J]. Surface Technology, 2020, 49(1): 276-284.

[16] ZHANG Hong-ye, LIU Zhan-wei, YANG Xiao-bo, et al. Interface Failure Behavior of YSZ Thermal Barrier Coatings during Thermal Shock[J]. Journal of Alloys and Compounds, 2019, 779: 686-697.

[17] 王进双. 氧化锆热障涂层失效机理研究[D]. 武汉: 武汉理工大学, 2018: 15-16.

WANG Jin-shuang. Failure Mechanism of Zirconia Thermal Barrier Coating[D]. Wuhan: Wuhan University of Technology, 2018: 15-16.

[18] SONG D, SONG T, PAIK U, et al. Hot-Corrosion Resistance and Phase Stability of Yb2O3-Gd2O3-Y2O3Costabilized Zirconia-Based Thermal Barrier Coatings Against Na2SO4+V2O5Molten Salts[J]. Surface & Coatings Technology, 2020, 400: 126197.

[19] JUNG S H, LU Zhe, JUNG Y G, et al. Thermal Durability and Fracture Behavior of Layered Yb-Gd-Y-Based Thermal Barrier Coatings in Thermal Cyclic Exposure[J]. Surface & Coatings Technology, 2016, 323: 39-48.

[20] LIU Huai-fei, LI Song-lin, LI Qi-lian, et al. Investigation on the Phase Stability, Sintering and Thermal Conductivity of Sc2O3-Y2O3-ZrO2for Thermal Barrier Coating Application[J]. Materials & Design, 2010, 31(6): 2972-2977.

[21] FAN Wei, BAI Yu, WANG Yi-fan, et al. Microstructural Design and Thermal Cycling Performance of a Novel Layer-Gradient Nanostructured Sc2O3-Y2O3Co-Stabilized ZrO2Thermal Barrier Coating[J]. Journal of Alloys and Compounds, 2020, 829: 154525.

[22] 杨焕, 王思青, 王衍飞. 热障涂层用稀土锆酸盐陶瓷材料研究进展[J]. 人工晶体学报, 2016, 45(9): 2331-2335.

YANG Huan, WANG Si-qing, WANG Yan-fei. Research Progress of Rare-Earth Zirconate Ceramics Used for Thermal Barrier Coatings[J]. Journal of Synthetic Crystals, 2016, 45(9): 2331-2335.

[23] 倪嘉, 闫平, 史昆, 等. 热障涂层陶瓷材料的研究进展[C]// 2020中国铸造活动周论文集, 合肥, 2020: 208-217.

NI Jia, YAN Ping, SHI Kun, et al. Research Progress of Thermal Barrier Coatings[C]// Proceedings of 2020 China Foundry Congress, Hefei, 2020: 208-217.

[24] LUTIQUE S, JAVORSKỲ P, KONINGS R, et al. The Low-Temperature Heat Capacity of some Lanthanide Zirconates[J]. The Journal of Chemical Thermodynamics, 2004, 36(7): 609-618.

[25] BOBZIN K, BAGCIVAN N, BRÖGELMANN T, et al. Influence of Temperature on Phase Stability and Thermal Conductivity of Single- and Double-Ceramic- Layer EB-PVD TBC Top Coats Consisting of 7YSZ, Gd2Zr2O7and La2Zr2O7[J]. Surface & Coatings Technology, 2013, 237: 56-64.

[26] JIN Guo, FANG Yong-chao, CUI Xiu-fang, et al. Effect of YSZ Fibers and Carbon Nanotubes on Bonding Strength and Thermal Cycling Lifetime of YSZ-La2Zr2O7Thermal Barrier Coatings[J]. Surface & Coatings Technology, 2020, 397(C): 125986.

[27] WANG L, WANG Y, SUN X, et al. Finite Element Simulation of Residual Stress of Double-Ceramic-Layer La2Zr2O7/8YSZ Thermal Barrier Coatings Using Birth and Death Element Technique[J]. Computational Materials Science, 2011, 53(1): 117-127.

[28] BOBZIN K, ZHAO L, WIETHEGER W, et al. Key Influencing Factors for the Thermal Shock Resistance of La2Zr2O7-Based Multilayer TBCS[J]. Surface and Coatings Technology, 2020, 396: 125951.

[29] PANNETIER J. Energie Electrostatique des Reseaux Pyrochlore[J]. Journal of Physics and Chemistry of Solids, 1973, 34(4): 583-589.

[30] 孙俊彬. 稀土六铝酸盐热障涂层失效机理研究[D]. 武汉: 武汉理工大学, 2018: 15-16.

SUN Jun-bin. Failure Mechanism of Rare Earth Hexaaluminate Thermal Barrier Coatings[D]. Wuhan: Wuhan University of Technology, 2018: 15-16.

[31] SUJITH S, KUMAR S A, MANGALARAJA R, et al. Porous to Dense LaPO4Sintered Ceramics for Advanced Refractories[J]. Ceramics International, 2014, 40(9): 15121-15129.

[32] ZHANG Cheng-long, FEI Jing-ming, GUO Lei, et al. Thermal Cycling and Hot Corrosion Behavior of a Novel LaPO4/YSZ Double-Ceramic-Layer Thermal Barrier Coating[J]. Ceramics International, 2018, 44(8): 8818-8826.

[33] ZHANG Dong-bo, ZHAO Zhong-yu, WANG Bin-yi, et al. Investigation of a New Type of Composite Ceramics for Thermal Barrier Coatings[J]. Materials & Design, 2016, 112(15): 27-33.

[34] 吕建国, 张昊明, 张红松. (Sm0.5Gd0.3Yb0.2)2Ce2O7的热导率与热膨胀系数[J]. 陶瓷学报, 2017, 38(1): 31-34.

LYU Jian-guo, ZHANG Hao-ming, ZHANG Hong-song. Thermal Conductivity and Expansion Coefficient of (Sm0.5Gd0.3Yb0.2)2Ce2O7[J]. Journal of Ceramics, 2017, 38(1): 31-34.

[35] 俞显芳, 刘燕明. Dy2Ce2O7和Y2Ce2O7稀土铈酸盐的制备及热导率[J]. 中国陶瓷, 2012, 48(4): 22-26.

YU Xian-fang, LIU Yan-ming. Preparation and Thermal Conductivities of Dy2Ce2O7and Y2Ce2O7Rare Earth Cerium Oxides[J]. China Ceramics, 2012, 48(4): 22-26.

[36] 邵凤翔, 陈晓鸽, 张红松. (Sm0.5Nd0.5-xLax)2Ce2O7陶瓷材料热物理性能[J]. 陶瓷学报, 2017, 38(4): 559-563.

SHAO Feng-xiang, CHEN Xiao-ge, ZHANG Hong-song. Thermophysical Properties of (Sm0.5Nd0.5-xLa)2Ce2O7Ceramics[J]. Journal of Ceramics, 2017, 38(4): 559-563.

[37] 曹学强. 热障涂层新材料和新结构[M]. 北京: 科学出版社, 2016: 310-314.

CAO Xue-qiang. New Materials and Structures of Thermal Barrier Coatings[M]. Beijing: Science Press, 2016: 310-314.

[38] 陈琳, 冯晶. 稀土钽酸盐RE3TaO7和RETa3O9陶瓷热-力学性质研究进展[J]. 现代技术陶瓷, 2019, 40(6): 367-397.

CHEN Lin, FENG Jing. Research Progress of Thermo- Mechanical Properties of Rare Earth Tantalates RE3TaO7and RETa3O9Ceramics[J]. Advanced Ceramics, 2019, 40(6): 367-397.

[39] 宗若菲, 吴福硕, 冯晶. 稀土钽酸盐在热障涂层中的研究与应用[J]. 航空制造技术, 2019, 62(3): 20-31.

ZONG Ruo-fei, WU Fu-shuo, FENG Jing. Research and Application of Rare Earth Tantalate Ceramics for Thermal Barrier Coatings[J]. Aeronautical Manufacturing Technology, 2019, 62(3): 20-31.

[40] LIMARGA A M, SHIAN S, LECKIE R M, et al. Thermal Conductivity of Single and Multi-Phase Compositions in the ZrO2-Y2O3-Ta2O5System[J]. Journal of the European Ceramic Society, 2014, 34(12): 3085-3094.

[41] LEPPLE M, USHAKOV S, LILOVA K, et al. Thermochemistry and Phase Stability of the Polymorphs of Yttrium Tantalate, YTaO4[J]. Journal of the European Ceramic Society, 2021, 41(2): 1629-1638.

[42] 陈琳, 汪俊, 冯晶. 稀土钽酸盐陶瓷热障涂层的研究进展[J]. 中国材料进展, 2017, 36(12): 938-949.

CHEN Lin, WANG Jun, FENG Jing. Research Progress of Rare Earth Tantalate Ceramics as Thermal Barrier Coatings[J]. Materials China, 2017, 36(12): 938-949.

[43] WU Fu-shuo, WU Peng, CHEN Lin, et al. Structure and Thermal Properties of Al2O3-Doped Gd3TaO7as Potential Thermal Barrier Coating[J]. Journal of the European Ceramic Society, 2019, 39(6): 2210-2214.

[44] DONG Yu, REN Ke, LU Yong-hong, et al. High-Entropy Environmental Barrier Coating for the Ceramic Matrix Composites[J]. Journal of the European Ceramic Society, 2019, 39(7): 2574-2579.

[45] ROST C M, SACHET E, BORMAN T, et al. Entropy- Stabilized Oxides[J]. Nature Communications, 2015, 6: 8485.

[46] GILD J, BRAUN J, KAUFMANN K, et al. A High- Entropy Silicide: (Mo0.2Nb0.2Ta0.2Ti0.2W0.2)Si2[J]. Journal of Materiomics, 2019, 5(3): 337-343.

[47] ZHOU Lin, LI Fei, LIU Ji-xuan, et al. High-Entropy Thermal Barrier Coating of Rare-Earth Zirconate: A Case Study on (La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7Prepared by Atmospheric Plasma Spraying[J]. Journal of the European Ceramic Society, 2020, 40(15): 5731-5739.

[48] 朱嘉桐, 楼志豪, 张萍, 等. 稀土钽酸盐(RETaO4)高熵陶瓷的制备与热学性能研究[J]. 无机材料学报, 2021, 36(4): 411-417.

ZHU Jia-tong, LOU Zhi-hao, ZHANG Ping, et al. Preparation and Thermal Properties of Rare Earth Tantalates (RETaO4) High-Entropy Ceramics[J]. Journal of Inorganic Materials, 2021, 36(4): 411-417.

[49] ZHU Jia-tong, MENG Xuan-yu, XU Jie, et al. Ultra-Low Thermal Conductivity and Enhanced Mechanical Properties of High-Entropy Rare Earth Niobates (RE3NbO7, RE=Dy, Y, Ho, Er, Yb)[J]. Journal of the European Ceramic Society, 2020, 41(1): 1052-1057.

[50] HUANG M, LIU X, FENG Y, et al. Structure and Properties of Nonstoichiometric Y1-xNbO1.5+xfor Thermal Barrier Coatings[J]. Journal of the European Ceramic Society, 2021, 41(1): 526-534

[51] SONOYA K, TOBE S. Development of Thermal Barrier Coating System with Superior Thermal Cyclic Properties with an Intermediate Layer Containing MoSi2[J]. Journal of Solid Mechanics and Materials Engineering, 2009, 3(10): 1127-1136.

[52] OUYANG Tao-yuan, SUO Jin-ping. TiC-Self-Healing Thermal Barrier Coating Structures and Oxidation Resistance[J]. Surface & Coatings Technology, 2021, 412: 127065.

Research Progress of Advanced Ceramic Materials for Thermal Barrier Coatings

,,,,,

(School of Materials and Metallurgy, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

With the continuous development of aerospace technology, the thrust-weight ratio of the engine continues to increase, and the hot end components of the turbine engine are in the face of a more severe and complex use environment. The temperature of the front air inlet of the turbine engine has exceeded the maximum operating temperature of the nickel-based superalloy, so it is necessary to protect the surface of the alloy to ensure that the heated end parts of the turbine engine can be used normally in hostile environment. Thermal barrier coating is a kind of surface technology applied to heating end parts of turbine engine, which is deposited on the surface of nickel-based superalloys to reduce the surface temperature of the substrate. The performance advantages of traditional yttria partially stabilized zirconia coatings are summarized, namely excellent thermal insulation performance, higher thermal expansion coefficient and fracture toughness. At the same time, the problems of yttria partially stabilized zirconia coatings in high temperature environments are summarized, including the premature failure of the coating caused by the phase transformation of zirconia and the sintering of the coating. On this basis, this paper focuses on the research progress of advanced ceramic materials used in thermal barrier coatings in recent years, including rare earth ceramic materials and self-healing materials. Among these materials, rare earth ceramic materials embrace rare earth doped zirconia, component doped and structurally designed rare earth zirconates, rare earth phosphates, three different structures of rare earth tantalates, high entropy rare earth ceramic materials and rare earth niobates, healing materials include molybdenum disilicide and titanium carbide. In terms of thermal shock life, high temperature thermal expansion coefficient, thermal conductivity, corrosion resistance, etc., various thermal barrier coating ceramic materials are summarized, and the current development deficiencies of each material are summarized. In conclusion, this paper prospects the development trend of thermal barrier coatings material.

thermal barrier coatings; ceramic materials; preparation method; structural design;functional performance; research progress

TG174.4

A

1001-3660(2022)07-0042-11

10.16490/j.cnki.issn.1001-3660.2022.07.004

2021–06–10;

2021–10–27

2021-06-10;

2021-10-27

国家自然科学基金(51702145)

The National Natural Science Foundation of China (51702145)

刘嘉航(1997—),男,硕士研究生,主要研究方向为热障涂层。

LIU Jia-hang (1997-), Male, Postgraduate, Research focus: thermal barrier coatings.

吕哲(1987—),男,博士,副教授,主要研究方向为热障涂层。

LYU Zhe (1987-), Male, Doctor, Associate professor, Research focus: thermal barrier coatings.

刘嘉航, 吕哲, 周艳文, 等. 热障涂层先进陶瓷材料研究进展[J]. 表面技术, 2022, 51(7): 42-52.

LIU Jia-hang, LYU Zhe, ZHOU Yan-wen, et al. Research Progress of Advanced Ceramic Materials for Thermal Barrier Coatings[J]. Surface Technology, 2022, 51(7): 42-52.

责任编辑:蒋红晨