小口径非球面小球头接触式抛光及磁流变抛光组合加工

2022-07-27颜晓强王晗张嘉荣姚洪辉朱相优邓建南卓少木何景帆

颜晓强,王晗,张嘉荣,姚洪辉,朱相优,邓建南,卓少木,何景帆

小口径非球面小球头接触式抛光及磁流变抛光组合加工

颜晓强a,b,王晗a,b,张嘉荣a,b,姚洪辉b,朱相优a,b,邓建南a,b,卓少木a,b,何景帆a,b

(广东工业大学 a.省部共建精密电子制造技术与装备国家重点实验室 b.广东省微纳加工技术与装备重点实验室,广州 510006)

为了提高非球面光学模具的表面质量和加工效率。分析当前非球面超精密抛光方式及其特点,针对小口径非球面光学模具,提出一种小球头接触式抛光及磁流变抛光的组合加工方法,对小球头进行设计,并抛光碳化钨圆片,对比小球头接触式抛光及轴向、径向、水平方向磁极的永磁体球头的磁流变抛光的加工性能。分别对编号为1#、2#、3#等3个相同轮廓形状的碳化钨非球面模具进行单一方式抛光试验和组合加工试验。通过对小球头抛光碳化钨圆片的加工性能进行分析发现,接触式抛光小球头的去除率为926.5 nm/h,表面粗糙度达到4.396 1 nm;轴向、径向、水平方向磁极的永磁体小球头磁流变抛光的去除率分别为391.7、344.3、353.7 nm/h,表面粗糙度分别为1.425 2、1.877 6、1.887 5 nm。对采用组合加工方法抛光碳化钨非球面的有效性进行验证时发现,非球面1#在单一接触式抛光60 min后表面粗糙度从8.786 6 nm降至3.693 2 nm;非球面2#在单一磁流变抛光60 min后表面粗糙度从8.212 1 nm降至1.674 5 nm;非球面3#在组合抛光方法下先进行15 min接触式抛光,再进行15 min磁流变抛光,表面粗糙度从8.597 2 nm降至1.269 4 nm,面形精度由175.2 nm提高到138.4 nm。组合加工方法可以弥补单一抛光方法的缺陷,并能有效地提高工件的面形精度。与单一接触式抛光方法相比,组合加工方法获得的表面质量更好,抛光后表面粗糙度为1.269 4 nm,远小于单一接触式抛光下的3.693 2 nm;与单一磁流变抛光方法相比,组合加工方法更高效,将样件抛光到同等级别粗糙度所需时间从60 min减少至30 min。

小口径非球面;磁流变抛光;小球头;组合加工;表面粗糙度;面形精度

随着光电通信、航空航天、国防等产业的高速发展,对高精度的小口径非球面光学元件的需求日益增长[1]。目前,玻璃非球面光学元件的大批量生产方式主要为热压成型,这对模具的加工精度有着极高的要求[2-3]。碳化钨具有硬度高、耐磨高、强度高等特点,在模压成型加工的高温环境下性能稳定,因此常常被用作玻璃热压成型的超精密模具材料。目前,碳化钨非球面模具加工的主要方法为超精密磨削后再抛光,而针对小口径非球面模具超精密抛光的主要方式有射流抛光、离子束抛光、磁流变抛光、黏弹性抛光头结合游离磨粒抛光等[4-5]。射流抛光依靠磨粒射流冲击作用去除材料,非常适用于小口径深凹非球面的抛光,但抛光去除率不高,去除函数也不稳定[6-8]。离子束抛光不与工件接触,能够轻松获得无损伤的表面,但加工效率极低、加工环境苛刻[9]。磁流变抛光的加工过程确定可控、加工结果精确可测,能够获得比传统机械加工更好的面形精度和更低的表面粗糙度,抛光后一般不会出现表面损伤[10-12]。目前,常规的磁流变抛光采用轮式抛光,难以适应微小凹非球面工件的加工,QED公司的Maloney等[13]开发出10 mm的微小抛光轮,仍无法加工曲率半径小于7 mm的凹面。当采用非轮式的小抛光工具进行抛光时,虽然能够实现小曲率半径工件的加工,但是加工效率较低。尹韶辉等[14-15]研制了一种以小型的圆柱形永磁体为抛光头的斜轴磁流变抛光技术,在对口径为8 mm的凹非球面进行抛光后,表面粗糙度降至1 nm,但总抛光时间长达120 min。采用黏弹性抛光头结合游离磨粒抛光时,抛光头易磨损,需要不断修整抛光头的形状来保证加工精度,严重影响了加工效率[16-17]。受到弹性层结构和材料的限制,抛光头难以小型化,很难实现小口径小曲率半径工件的加工[18]。

针对上述问题,文中对传统的黏弹性抛光头结合游离磨粒抛光方式进行改善,并结合小工具磁流变抛光方式,提出以小球头为抛光头的接触式抛光与磁流变抛光组合的加工方法,弥补了单一加工方式的缺陷,实现了小口径非球面高效率、高质量的超精密抛光。

1 小球头接触式抛光与磁流变抛光组合加工的原理

将2种抛光方式集成在一个装置上,先对工件进行接触式抛光,利用该抛光方式去除率高的特点将磨削产生的加工痕迹和表面缺陷快速去除,并获得较好的形状精度和表面粗糙度,然后再于同一工作位置转换为磁流变抛光方式,将工件的表面质量和面形精度进一步提升,2种加工方式在转换过程中无需进行重复装夹和对刀,有效提高了加工效率。

该装置的基本原理如图1所示,为直线伺服轴,为摆动伺服轴,分别为抛光主轴和工件主轴,工件安装在位于轴上的三维微调器上,轴安装在固定于基座的轴上,微动平台安装在轴上,抛光轴夹持住抛光头,并固定于滑块上,与之相匹配的导轨固定于微动平台上,且与轴平行,旋转中心为的连杆一端与滑块连接,另外一端安装有配重块,利用杠杆原理调节配重块相对于旋转点的位置,可以很方便地调节抛光头,以对工件施加压力。为了避免加工小曲率半径深凹零件时抛光杆与工件发生干涉,抛光轴与轴间的夹角可以进行调节,文中的夹角固定为45°。

在加工过程中,需要保证工件受到的压力为理想的正压力(抛光头接触点的法线方向始终与工件加工点的法线方向一致),还需要保证工件与抛光头之间具有一个恒定间隙(在接触式抛光时为0)。针对以上要求,采用螺旋式进给方式进行加工,如图2所示,在平面内,工件轴的摆动中心为,初始加工0位置时使工件轴线及抛光头接触点同时与轴重合,通过、、三轴联动,则能实现对后续位置i的加工。

图1 组合抛光装置原理

1.1 小球头接触式抛光

小球头接触式抛光原理如图3所示,抛光轴的转速为1,工件轴的转速为2,抛光轴与轴的倾角为45°,用聚酯纤维弹性绒布材料的抛光模包裹小球头,将磨粒镶嵌于抛光模表面,由抛光模包裹的抛光头与工件接触,并对工件施加压力,在压力及抛光模与工件的相对运动下使材料从工件表面去除。

图2 加工路径示意图

1.2 小球头磁流变抛光

磁流变抛光方式的基本原理如图4所示。抛光轴的转速为1,工件轴的转速为2,抛光轴与轴的倾角为45°,工件与抛光头之间的间隙为,永磁体小球头在间隙中形成梯度磁场。当磁流变液从喷嘴中射出通过该间隙时,在梯度磁场作用下形成了柔性抛光模,磨粒析出,并镶嵌于抛光模上,抛光模与工件产生了相对运动,进而对工件表面材料进行去除[15]。随着抛光头的转动,柔性抛光模在进入加工间隙时被挤压变形,从加工间隙中离开时又会重新恢复,这实现了磨料的更新自锐,使得加工过程中材料的去除变得更加稳定高效。

2 小球头设计及加工性能分析

2.1 接触式抛光小球头

在传统的黏弹性抛光头结合游离磨粒抛光过程中,需要耗费大量时间修整抛光头形状,以保持加工精度。为了解决该问题,设计了如图5所示的接触式抛光小球头,抛光杆由抛光轴夹持,厚度为0.3 mm的聚酯纤维抛光模包裹并固定在球头上。小球头采用不锈钢材料,并进行淬火处理,可以根据加工工件的类型选用合适的球头直径,文中采用直径为2.4 mm的球头。在抛光过程中,由于包裹着抛光模的小球头一般不会受到损伤,因此每次加工完成后只需更换新的抛光模,便可进行下一次加工,不用对抛光头进行修整,极大地提高了加工效率。

采用自行研制的组合抛光装置(见图6)的接触式抛光方式对直径25 mm、高度4.5 mm的碳化钨圆片进行试验,以金刚石颗粒为磨粒,在圆片半径为2~5 mm内以进给速度2 mm/min来回抛光18 min,具体工艺参数如表1所示。

采用Contour GT–X3白光干涉仪测量碳化钨圆片抛光前后的表面微观形貌和表面粗糙度,如图7a所示。抛光前的初始表面存在大量规则的磨削痕迹,表面粗糙度为9.366 5 nm。抛光后如图7b所示,规则痕迹得到了有效去除,但是出现了更细微的划痕,表面粗糙度降低到4.396 1 nm。为了计算平均高度去除率,利用Matlab根据面形轮廓计算其去除体积,再根据式(1)求解。

图4 小球头磁流变抛光示意图

图5 接触式抛光小球头

图6 组合抛光装置小球头接触式抛光方式

表1 接触式抛光试验工艺参数

Tab.1 Contact polishing test process parameters

式中:为抛光时间,此次试验中为0.3 h;为工件的抛光面积,可由式(2)计算。

式中:max、min分别为圆片抛光范围的最大半径和最小半径,此次试验中max取5 mm,min取2 mm。

采用UA3P 3D series轮廓测量仪对抛光后的圆片进行测量,面型轮廓如图8所示。在Matlab中计算得到去除体积,再根据式(1)—(2)计算得到平均高度去除率为926.5 nm/h。

2.2 磁流变抛光小球头

2.2.1 结构设计

磁流变抛光小球头采用永磁体球头与抛光杆的组合式设计,如图9所示。抛光杆与永磁体球头使用黏合剂进行粘接,永磁体球头在作为励磁装置的同时还作为抛光工具,有效减小了抛光头的尺寸。永磁体球头的直径与2.1节中的接触式抛光小球头直径一致,材料为强磁性的N35钕铁硼,其磁特性见表2。

2.2.2 永磁体球头不同磁极方向磁场仿真与分析

球型永磁铁的磁极分布在一条直径的两端,因此可以在永磁体球头与抛光杆粘接时使得磁极有不同方向。在–平面中,定义磁极方向与抛光杆轴线一致的方向为轴向,与抛光杆轴线垂直的方向为径向,与轴平行的方向为水平方向。上述3个方向磁极形成的磁感线分布如图10所示。

图7 碳化钨圆片表面微观形貌

图8 碳化钨圆片接触式抛光后表面轮廓

图9 磁流变抛光小球头

由图10可以看出,当磁极方向为轴向时,无论抛光头如何转动,永磁体球头的两极方向始终不变,因此产生了一个恒定的磁场;当磁极方向为径向和水平方向时,磁极方向随着抛光头的转动发生改变,这将导致永磁体球头产生周期性的动态变化磁场。从抛光过程的稳定性考虑,稳定的磁场所形成的稳定的“磨头”更有利于实现去除的稳定性,也有利于实现表面粗糙度的一致性。

表2 N35钕铁硼材料磁特性

Tab.2 Magnetic Properties of N35 Nd-Fe-B Magnet

为了进一步探究磁极方向对磁场成型的影响规律,为后续抛光试验结果分析提供一定的理论依据,采用Multiphysics有限元分析软件对上述3个磁极方向的永磁体球头进行磁感应强度分布仿真分析。首先对空气域包裹的抛光头和非球面模具的三维模型进行网格划分,抛光头与工件之间的间隙为0.1 mm,抛光头与轴的倾角为45°。为了节省计算时间,设置空气域网格为中等,抛光头和非球面模具的网格设置为极小。由于粘接永磁体的抛光杆为非导磁材料,模具材料又为非磁性的碳化钨,因此将抛光杆、模具和空气域的磁导率均设置为1。将N35钕铁硼永磁体球头的磁导率设置为1.04,剩余磁通密度为1.21 T。网格化后的有限元模型如图11所示,模拟的磁感应强度分布–方向视图如图12所示。

图10 磁感线分布

图11 永磁体球头磁感应分布有限元模型

图12 磁感应强度分布y–z方向视图

随着抛光头的转动,不同磁极方向的小球头在工件表面形成的磁感应强度分布也会产生变化。轴向磁极在工件表面形成的磁感应强度分布如图13所示,无论抛光头怎么转动,磁感应强度分布始终不变,并且保持圆形,中心的磁感应强度最大(0.52 T)。当磁极方向分别为径向和水平方向时,磁感应强度分布如图14—15所示,其变化周期分别为π和2π,1个周期内均值分布的最大磁感应强度分别为0.41 T和0.45 T。

从以上分析中可以得出,轴向磁极的磁感应强度不但稳定,且形成的磁感应强度最大,材料去除率也相对最大[19],这将在后续试验中进行验证。

图13 轴向磁极磁感应强度分布

图14 径向磁极磁感应强度分布

图15 水平方向磁极磁感应强度分布

2.2.3 永磁体球头不同磁极方向抛光性能分析

基于上述讨论的3种不同磁极方向的抛光头,采用如图16所示的组合抛光装置的磁流变抛光方式对直径25 mm、高度4.5 mm的3个碳化钨圆片进行抛光试验。为了与接触式小球头抛光进行对比,采用的磨粒和其他的加工工艺参数均与表1一致,磁流变抛光过程中具体的试验参数见表3。

碳化钨圆片抛光前的表面微观形貌见图17a,可见磨削痕迹清晰,表面粗糙度为9.599 3 nm。采用轴向、径向和水平方向磁极的小球头抛光后的表面微观形貌分别如图17b—d所示,可见磨削痕迹均得到了有效去除,表面粗糙度分别降低至1.425 2、1.877 6、1.887 5 nm。

图16 组合抛光装置小球头磁流变抛光方式

表3 磁流变抛光试验工艺参数

Tab.3 Magnetorheological polishing test process parameters

图17 碳化钨圆片表面微观形貌

采用UA3P 3D series轮廓检测仪测量工件的表面轮廓,测量结果如图18所示。利用Matlab根据工件面形轮廓计算去除体积,再由式(1)—(2)求出相应的高度去除率。其中,轴向磁极的高度去除率最大值为391.7 nm/h,径向磁极的高度去除率最小值为344.3 nm/h,水平磁极的高度去除率(353.7 nm/h)位于二者中间,这与2.2.2节仿真得到的磁感应强度结果一致。

图18 采用3个磁极方向小球头抛光碳化钨圆片18 min后的截面轮廓

在上述磁流变抛光试验中,3个磁极方向的小球头均能将工件表面初始的磨削痕迹和表面缺陷去除,并且抛光后的工件表面粗糙度相近。考虑到轴向磁极方向的小球头拥有最大的去除率,在去除过程中磁场较稳定,可见轴向磁极方向为小球头的最佳磁极方向。文中后续磁流变抛光试验中的永磁体小球头均采用轴向磁极方向。

用轴向磁极方向的抛光头对碳化钨圆片进行定点抛光60 s,抛光头的速度设置为180 r/min、抛光间隙为0.1 mm,抛光后的单点去除函数如图19a所示。已知磁感应强度的分布便能计算理论去除函数[15, 20-22],以轴向磁极方向在工件表面形成的磁感应强度分布计算的去除函数如图19b所示,实际的去除函数与理论的去除函数分布相似,但是去除面积不一致。这是因为当抛光头粘接永磁体球头时,实际磁极方向与理论磁极方向有一定的误差,这导致实际的磁感应强度不稳定,进而使得抛光去除过程中的有效面积减小。

图19 轴向磁极去除函数

3 非球面模具抛光试验及结果分析

为了证明组合加工方法的有效性,以金刚石颗粒为磨粒,对如图20所示的相同轮廓形状的3个碳化钨非球面模具进行抛光试验,非球面在抛光前均进行了超精密磨削,编号分别为1#、2#、3#。

图20 碳化钨非球面模具

非球面模具的加工口径为11.2 mm,面型由式(3)确定。

式中:为基圆半径;为非球面系数;为非球面高次偏离系数。

非球面的具体形状如图21所示,中心为“凹部分”,两边为“凸部分”,整体呈“M”形。使用组合抛光装置对非球面1#进行了接触式抛光,对非球面2#进行了磁流变抛光,对非球面3#则采用接触式抛光与磁流变抛光组合加工方式。在抛光过程中,采用Contour GT–X3白光干涉仪观察工件表面的微观形貌,并测量其表面粗糙度。采用UA3P 3D series轮廓测量仪对非球面进行面形精度检测,并对表面粗糙度进行可靠性验证,其结果与白光干涉仪测量的值一致,最终以白光干涉仪测量的表面粗糙度作为评价指标。

图21 碳化钨非球面模具表面形状

3.1 小球头接触式抛光

对1#试样采用表1的工艺参数进行了60 min的接触式抛光,抛光时间对表面粗糙度的影响规律如图22所示,抛光前后的工件表面微观形貌和面形精度如图23—24所示。

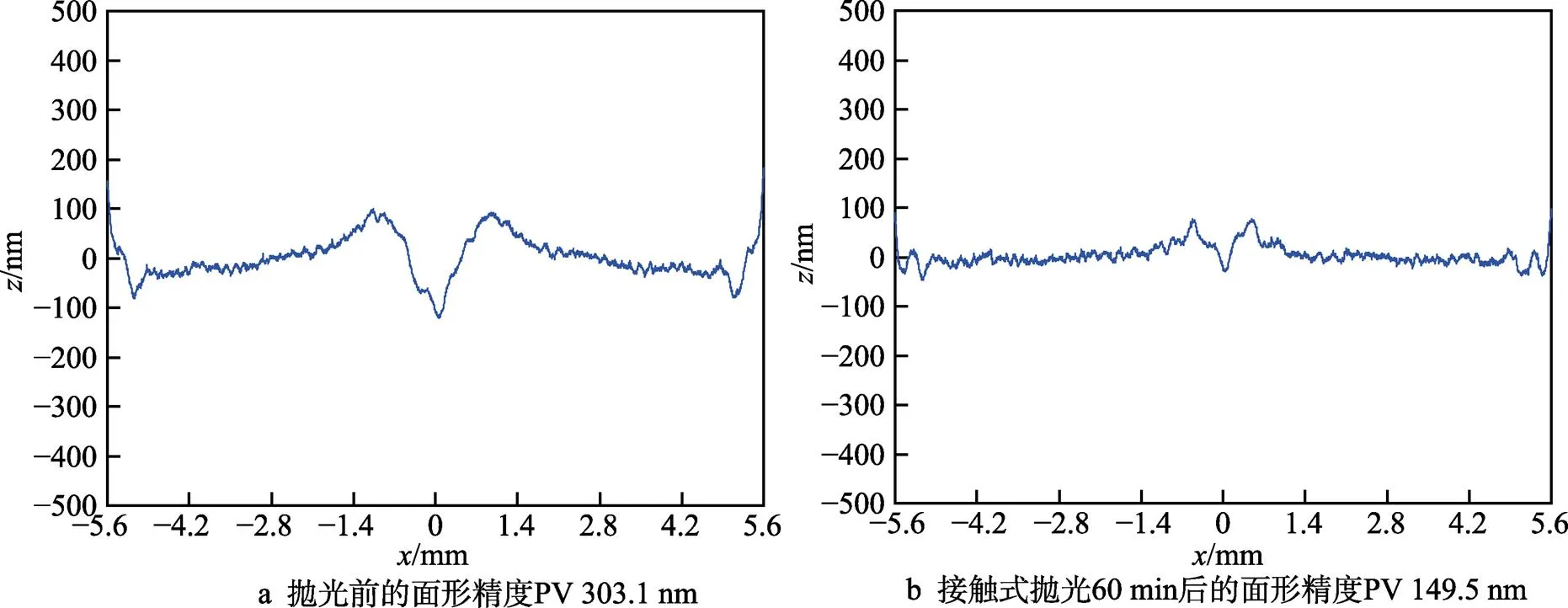

由图22可以看出,1#非球面在0~15 min内表面粗糙度下降得非常明显,但是在15 min后表面粗糙度基本不变,抛光60 min后表面粗糙度从8.786 6 nm降至3.693 2 nm。从图23a中可以看出,工件在抛光前存在大量的由规则磨削痕迹和加工缺陷所引起的凹坑和凸起,凸起的尖端部位受到抛光头的压力最大,也最容易被去除,因此在加工初期这些凸起基本被去除,表面粗糙度急剧下降。由于该抛光方式的去除率较大,在抛光15 min内工件凸起的尖峰被磨平后,还对该工件的表面进行了整体去除,所以在抛光15 min后工件的表面粗糙度变化甚微,趋于饱和。该加工方式的抛光头对磨粒的把持力较大,从图23b中可以看出,随着加工的进行,在去除磨削的痕迹后,工件表面慢慢地引入磨粒刮擦的痕迹,这是导致表面粗糙度无法再持续下降的原因。从图24中可见,非球面的面形精度由抛光前的303.1 nm降至149.5 nm,这说明接触式抛光能够改善非球面的面形精度。

3.2 小球头磁流变抛光

对2#非球面采用表3的工艺参数进行了60 min的磁流变抛光,抛光时间对表面粗糙度的影响规律如图25所示,抛光前后的表面微观形貌和面形精度如图26、27所示。

从图25可见,在60 min的抛光过程中,表面粗糙度一直在下降。这是因为磁流变抛光的去除率比接触式抛光的低,需要花费更长的时间将加工表面残留的磨削痕迹去除。从图26可见,磨削阶段产生的加工痕迹和表面缺陷被去除,加工后的表面基本无损伤,表面粗糙度从8.212 1 nm降至1.674 5 nm。从图27可见,非球面的面形精度从193.0 nm降至105.4 nm。这是由于磁流变抛光的去除率较低,对凸起部位的去除效果更大[23],抛光过程中很难使面形误差增大,在一定时间内还能改善面形精度。

图22 抛光时间对表面粗糙度的影响

图23 1#非球面抛光前后的表面微观形貌

图24 1#非球面抛光前后的面形精度

3.3 接触式抛光及磁流变抛光组合加工

对3#非球面首先采用与3.1节相同的工艺参数进行15 min的接触式抛光,然后再采用与3.2节相同的工艺参数进行15 min的磁流变抛光,非球面在接触式抛光完成后无需再进行装夹和对刀,只需更换抛光头便可进行后续磁流变抛光。在加工过程中,工件的表面粗糙度随时间的变化情况如图28所示,抛光前后的表面微观形貌和面形精度如图29—30所示。

图25 抛光时间对表面粗糙度的影响

图26 2#非球面抛光前后的表面微观形貌

图27 2#非球面抛光前后的面形精度

图28 抛光时间对表面粗糙度的影响

从图28可见,非球面在30 min的组合加工过程中,经过15 min的接触式抛光后能够快速将表面粗糙度降低,再通过15 min的磁流变抛光后能够进一步提升工件的表面质量,最终表面粗糙度达到1.269 4 nm。从图29可见,组合加工不仅去除了磨削留下的规则痕迹和加工缺陷,而且未带入新的加工痕迹,这表明接触式抛光后产生的磨粒刮擦痕迹在磁流变抛光阶段被去除,这便是接触式抛光后的非球面再进行磁流变抛光还能继续提升表面质量的原因。从图30可以看出,非球面的面形精度从抛光前的175.2 nm提高至138.4 nm,这表明组合加工方法对工件的面形精度同样有明显的改善作用。

图29 3#非球面抛光前后的表面微观形貌

图30 3#非球面抛光前后的面形精度

分析以上结果可以得出,组合加工方法在获得与单一磁流变抛光相同表面质量的同时提高了抛光效率;与单一接触式抛光对比,组合加工后非球面模具的表面粗糙度为1.269 4 nm,远小于单一接触式抛光后的表面粗糙度(3.693 2 nm);与单一磁流变抛光相比,组合加工方法将抛光时间从60 min缩短至30 min。

4 结论

针对小口径非球面光学模具抛光提出了一种使用小球头作为抛光工具的接触式抛光与磁流变抛光的组合加工方法,通过小口径非球面模具的单一方式抛光试验和组合抛光试验对该加工方法的有效性进行了验证,得到如下结论。

1)在小球头磁流变抛光方法下,轴向磁极方向的小球头具有最大的去除率,且抛光后工件的表面粗糙度最低。

2)在组合加工方法中,工件无需二次装夹,提高了加工效率。

3)接触式抛光方法能够快速获得较好的加工表面,但是会产生新的加工痕迹;磁流变抛光方法能够获得极佳的表面质量,但是需要更多的加工时间;组合加工方法充分结合了2种抛光方式的优点,不但能够消除接触式抛光所产生的加工痕迹,使表面粗糙度降至1.269 4 nm,远小于单一接触式抛光下工件的表面粗糙度(3.693 2 nm),而且还提高了加工效率,使抛光时间从磁流变抛光下的60 min缩短至30 min。

4)采用组合加工方法可以明显改善工件的面形精度,碳化钨非球面模具的面形精度从175.2 nm提高至138.4 nm。

[1] PENG Yun-feng, SHEN Bing-yi, WANG Zhen-zhong, et al. Review on Polishing Technology of Small-Scale Aspheric Optics[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115(4): 965-987.

[2] YIN Shao-hui, JIA Hong-peng, ZHANG Guan-hua, et al. Review of Small Aspheric Glass Lens Molding Technologies[J]. Frontiers of Mechanical Engineering, 2017, 12(1): 66-76.

[3] 尹韶辉, 朱科军, 余剑武, 等. 小口径非球面玻璃透镜模压成形[J]. 机械工程学报, 2012, 48(15): 182-192.

YIN Shao-hui, ZHU Ke-jun, YU Jian-wu, et al. Micro Aspheric Glass Lens Molding Process[J]. Journal of Mechanical Engineering, 2012, 48(15): 182-192.

[4] ZHANG Shao-jian, ZHOU Yuan-ping, ZHANG Hai-jun, et al. Advances in Ultra-Precision Machining of Micro- Structured Functional Surfaces and Their Typical Applications[J]. International Journal of Machine Tools and Manufacture, 2019, 142: 16-41.

[5] 袁巨龙, 吴喆, 吕冰海, 等. 非球面超精密抛光技术研究现状[J]. 机械工程学报, 2012, 48(23): 167-177.

YUAN Ju-long, WU Zhe, LYU Bing-hai, et al. Review on Ultra-Precision Polishing Technology of Aspheric Surface [J]. Journal of Mechanical Engineering, 2012, 48(23): 167-177.

[6] CHEN Feng-jun, MIAO Xiang-liang, TANG Yu, et al. A Review on Recent Advances in Machining Methods Based on Abrasive Jet Polishing (AJP)[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(1): 785-799.

[7] XIA Ze-bin, FANG Feng-zhou, AHEARNE E, et al. Advances in Polishing of Optical Freeform Surfaces: A Review[J]. Journal of Materials Processing Technology, 2020, 286: 116828.

[8] 尹韶辉, 龚胜, 何博文, 等. 小口径非球面斜轴磨削及磁流变抛光组合加工工艺及装备技术研究[J]. 机械工程学报, 2018, 54(21): 205-211.

YIN Shao-hui, GONG Sheng, HE Bo-wen, et al. Development on Synergistic Process and Machine Tools Integrated Inclined Axis Grinding and Magnetorheological Polishing for Small Aspheric Surface[J]. Journal of Mechanical Engineering, 2018, 54(21): 205-211.

[9] 王振忠, 施晨淳, 张鹏飞, 等. 先进光学制造技术最新进展[J]. 机械工程学报, 2021, 57(8): 23-56.

WANG Zhen-zhong, SHI Chen-chun, ZHANG Peng-fei, et al. Recent Progress of Advanced Optical Manufacturing Technology[J]. Journal of Mechanical Engineering, 2021, 57(8): 23-56.

[10] SARASWATHAMMA K. Magnetorheological Finishing: A Review[J]. International Journal of Current Engineering and Technology, 2013, 2(2): 168-173.

[11] CATRIN R, NEAUPORT J, TAROUX D, et al. Magnetorheological Finishing for Removing Surface and Subsurface Defects of Fused Silica Optics[J]. Optical Engineering, 2014, 53(9): 092010.

[12] 王嘉琪, 肖强. 磁流变抛光技术的研究进展[J]. 表面技术, 2019, 48(10): 317-328.

WANG Jia-qi, XIAO Qiang. Research Progress of Magnetorheological Polishing Technology[J]. Surface Technology, 2019, 48(10): 317-328.

[13] MALONEY C, MESSNER W. Extending Magnetorheological Finishing to Address Short Radius Concave Surfaces and Mid-spatial Frequency Errors[C]// SPIE Optifab Proc SPIE 11175, Optifab 2019, Rochester, 2019, 11175: 119-126.

[14] 尹韶辉, 徐志强, 陈逢军, 等. 小口径非球面斜轴磁流变抛光技术[J]. 机械工程学报, 2013, 49(17): 33-38.

YIN Shao-hui, XU Zhi-qiang, CHEN Feng-jun, et al. Inclined Axis Magnetorheological Finishing Technology for Small Aspherical Surface[J]. Journal of Mechanical Engineering, 2013, 49(17): 33-38.

[15] WANG Yong-qiang, YIN Shao-hui, HU Tian. Ultra-Precision Finishing of Optical Mold by Magnetorheological Polishing Using a Cylindrical Permanent Magnet[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(9): 3583-3594.

[16] BEAUCAMP A, NAMBA Y, INASAKI I, et al. Finishing of Optical Moulds to/20 by Automated Corrective Polishing[J]. CIRP Annals, 2011, 60(1): 375-378.

[17] GUO Jiang, MORITA S Y, HARA M, et al. Ultra- Precision Finishing of Micro-Aspheric Mold Using a Magnetostrictive Vibrating Polisher[J]. CIRP Annals, 2012, 61(1): 371-374.

[18] 王飞, 张健, 彭利荣, 等. 气囊抛光过程的运动精度控制[J]. 光学精密工程, 2015, 23(8): 2220-2228.

WANG Fei, ZHANG Jian, PENG Li-rong, et al. Motion- Precision Control in Bonnet-Polishing[J]. Optics and Precision Engineering, 2015, 23(8): 2220-2228.

[19] YIN Shao-hui, WANG Yong-qiang, DENG Gao-jian, et al. Effects of Permanent Magnet Excitation on Material Removal Rate in Area Taking Magnetorhelogical Finishing[J]. Advanced Materials Research, 2013, 797: 401- 404.

[20] YI Cheng-jian, PENG Xiang-he, ZHAO Chun-wei. A Magnetic-Dipoles-Based Micro-Macro Constitutive Model for MRFS Subjected to Shear Deformation[J]. Rheologica Acta, 2010, 49(8): 815-825.

[21] WANG Yong-qiang, YIN Shao-hui, HUANG Han. Polishing Characteristics and Mechanism in Magnetorheological Planarization Using a Permanent Magnetic Yoke with Translational Movement[J]. Precision Engineering, 2016, 43: 93-104.

[22] WANG Yong-qiang, YIN Shao-hui, HUANG Han. A Comparative Study on Magnetorheological Planarization Using Modified Magnetic Yokes and Brick Magnet[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5): 2831-2841.

[23] 尹韶辉, 陈越, 王宇, 等. 磁流变抛光头形状对加工表面粗糙度的影响[J]. 湖南大学学报(自然科学版), 2010, 37(1): 45-48.

YIN Shao-hui, CHEN Yue, WANG Yu, et al. Influence of the Shape of Polishing Tools on the Surface Roughness in Magneto-Rheological Finishing[J]. Journal of Hunan University (Natural Sciences), 2010, 37(1): 45-48.

Combined Process of Small Ball-end Contact Polishing and Magnetorheological Polishing for Small Aperture Aspheric surface

a,b,a,b,a,b,b,a,b,a,b,a,b,a,b

(a. State Key Laboratory of Precision Electronic Manufacturing Technology and Equipment Jointly Established by the Ministry and the Province b. Key Laboratory of Micro-Nano Manufacturing Technology and Equipment of Guangdong Province, Guangdong University of Technology, Guangzhou 510006, China)

The work aims to improve the surface quality and processing efficiency of aspheric optical molds. The current ultra-precision polishing methods and characteristics of aspheric surfaces are analyzed, proposed a combined process of small ball-end contact polishing and magnetorheological polishing for small aperture aspheric surface optical molds. The small ball is designed, and the tungsten carbide disc is polished.Compare the ball-end contact polishing and the above three kinds of different direction of the magnetic pole of permanent magnet ball-end of magnetorheological polishing processing performance. Three tungsten carbide aspheric molds with the same surface shape numbered 1#, 2#, and 3#were subjected to a single method polishing test and a combined processing test. The results of these tests are as follows: When analyzing the processing performance of the small ball-end polished tungsten carbide wafer, the removal rate of the contact polishing small ball-end is 926.5 nm/h, and the surface roughness() reaches 4.396 1 nm, the removal rates of magnetorheological polishing of permanent magnet small-end with axial, radial and horizontal magnetic poles are 391.7 nm/h, 344.3 nm/h, and 353.7 nm/h, and the surface roughness is 1.425 2 nm, 1.877 6 nm, and 1.887 5 nm. When verifying the effectiveness of the combined processing method of the polished aspheric surface, the surface roughness of aspherical surface 1#is decreased from8.786 6 nm to3.693 2 nm after single contact polishing for 60 min; the surface roughness of aspherical surface 2#is decreased from8.212 1 nm to1.674 5 nm after single magnetorheological polishing for 60 min; under the combined process, aspherical surface 3#was subjected to 15 min contact polishing and then 15 min magnetorheological polishing, the surface roughness was decreased from8.597 2 nm to1.269 4 nm, and the form accuracy was improved from PV 175.2 nm to PV 138.4 nm.The results show that the combined process can compensate for the defects of the single polishing method and effectively improve the form accuracy of the workpiece. Compared with the single contact polishing method, the surface quality obtained by the combined process is better, and the Ra after polishing is 1.269 4 nm, which is much smaller than the 3.693 2 nm under single contact polishing; Compared with the magnetorheological polishing method, the combined process is more highly efficient, it can reduce the time required to polish the sample to the same level of roughness from 60 min to 30 min.

small aperture aspheric surface; magnetorheological polishing; small ball-end; combined processing; surface roughness; form accuracy

TG706;TG580

A

1001-3660(2022)07-0274-14

10.16490/j.cnki.issn.1001-3660.2022.07.027

2021–08–10;

2021–11–19

2021-08-10;

2021-11-19

广东省季华实验室项目(X190071UZ190);广东省自然科学基金(2021A1515011817,2021A1515011908)

Jihua Laboratory Foundation of Guangdong Province Laboratory of China (X190071UZ190); Natural Science Foundation of Guangdong Province (2021A1515011817, 2021A1515011908)

颜晓强(1997—),男,硕士,主要研究方向为超精密抛光与检测技术。

YAN Xiao-qiang (1997-), Male, Master, Research focus: ultra-precision polishing and testing technology.

王晗(1980—),男,博士,教授,主要研究方向为光学精密测量仪器设计和微电子加工制造装备。

WANG Han (1980-), Male, Ph. D., Professor, Research focus: optical precision measuring instrument design and microelectronics manufacturing equipment.

颜晓强, 王晗, 张嘉荣, 等.小口径非球面小球头接触式抛光及磁流变抛光组合加工[J]. 表面技术, 2022, 51(7): 274-287.

YAN Xiao-qiang, WANG Han, ZHANG Jia-rong, et al. Combined Process of Small Ball-end Contact Polishing and Magnetorheological Polishing for Small Aperture Aspheric surface[J]. Surface Technology, 2022, 51(7): 274-287.

责任编辑:彭颋