基于光助芬顿反应的碳化硅化学机械抛光工艺优化

2022-07-27章平陈国美倪自丰夏永戴蒙姣王建梅李维民张海涛

章平,陈国美,2,倪自丰,夏永,戴蒙姣,王建梅,李维民,张海涛

基于光助芬顿反应的碳化硅化学机械抛光工艺优化

章平1,陈国美1,2,倪自丰1,夏永1,戴蒙姣1,王建梅3,李维民4,张海涛5

(1.江南大学 机械工程学院,江苏 无锡 214122;2.无锡商业职业技术学院 机电技术学院,江苏 无锡 214153;3.无锡创明传动工程有限公司,江苏 无锡 214142;4.深圳杰明纳微电子科技有限公司,广东 深圳 518110;5.无锡吴越半导体有限公司,江苏 无锡 214115)

高效快速获得紫外光辅助作用下碳化硅(SiC)化学机械抛光(Chemical mechanical polishing, CMP)的最佳加工参数。根据化学作用与机械作用相平衡时达到最佳抛光条件的理论,通过电化学测试的方法探究抛光液pH值、过氧化氢(Hydrogen peroxide, H2O2)浓度、Fe2+浓度、紫外光功率等对基体表面氧化膜形成速率(化学作用)的影响;在最大氧化膜形成速率条件下,以材料去除率(Material removal rate, MRR)和表面粗糙度(Average roughness,)为指标,通过调节抛光压力、抛光盘转速、抛光液流量等工艺参数,探究工艺参数对碳化硅加工过程中氧化膜去除速率(机械作用)的作用规律,寻求机械作用与化学作用的平衡点,获取紫外光辅助作用下SiC CMP的最佳工艺参数。在pH值为3、H2O2的质量分数为4%、Fe2+浓度为0.4 mmol/L、紫外光功率为32 W时,化学作用达到最大值。在最大化学作用条件下,抛光压力、抛光盘转速、抛光液流量分别为38.68 kPa、120 r/min、90 mL/min时,化学作用与机械作用最接近于平衡点,此时材料去除率为92 nm/h,表面粗糙度的最低值为0.158 nm。根据研究结果,电化学测试可以作为探究晶片表面氧化速率较高时所需加工参数的有效手段,进一步调节工艺参数,使化学作用速率与机械去除速率相匹配,高效地获得了材料去除率和表面质量较高的晶片。

碳化硅;紫外光辅助;化学机械抛光;芬顿反应;工艺优化;化学作用

SiC作为第3代半导体材料,凭借其禁带宽度大、临界击穿电场高、化学稳定性好、介电常数低等诸多优点,有着广阔的发展前景[1-3]。同时,SiC还具有热导率较高及与GaN晶格的失配程度小等特点,从而成为大功率器件制造过程中重要的基体材料[4-5]。为了保证GaN在SiC基体上高质量生长,需要加工出原子级平坦且无损伤的SiC表面[6]。CMP具有可同时获得全局平坦度和低粗糙度表面的工艺优点被广泛用于晶片表面加工[7]。控制CMP加工过程中氧化层的去除速率(机械作用)和氧化层的生成速率(化学作用),使二者达到平衡是使晶片获得材料去除率高和表面质量高的理论依据[8]。

近年来,已有大量学者试图调节CMP加工过程中的化学作用强度和机械作用强度,使之相匹配,以提高晶片的材料去除率(MRR)和表面质量。Chen等[9]发现含有高锰酸钾的抛光液在相同工艺参数下可以大幅度提高SiC的材料去除率。通过光电子能谱分析可知,高锰酸钾的存在可以使得SiC基体上快速生成相对于基体更软的氧化物(如SiCO和SiOC),同时该种氧化物可进一步被氧化为易溶的硅酸盐。高锰酸钾的添加从提升氧化膜形成速率的角度增大了SiC的材料去除率。除了高锰酸钾,H2O2由于其环境友好型特征也常被用作氧化剂,以增强化学作用,达到提高材料去除率的目的[10-11]。相反,部分学者在抛光液中添加腐蚀抑制剂来抑制基体表面的氧化速度,降低化学作用速率,从而匹配机械作用,以获得高质量的晶片表面[12-13];另一方面,也可通过调整CMP加工工艺参数来提高机械作用,进一步提高晶片的材料去除率及表面质量[14-15]。

文中将从化学作用与机械作用相平衡的角度出发,探索紫外光辅助作用下SiC CMP加工过程的最佳加工参数。创新地利用电化学实验探测不同pH值、H2O2浓度、Fe2+浓度及紫外光功率对碳化硅晶片表面氧化层生成速率的影响,高效地确定紫外光辅助作用下SiC CMP的最佳加工条件。

1 实验

1.1 抛光试验

UNIPOL–1200S型抛光机(沈阳科晶自动化设备有限公司)被用于SiC加工,晶片为50.8 mm的N型6H–SiC晶片(北京天科合达半导体有限公司)。实验用抛光液为纳米二氧化硅抛光液(SiO2,100 nm,质量分数30%,宣城晶瑞新材料有限公司)。氧化剂选用绿色氧化剂过氧化氢(H2O2,质量分数30%,上海国药试剂)。芬顿反应所需Fe2+来自七水合硫酸亚铁(FeSO4•7H2O,上海国药试剂)。溶液pH值的调节采用硝酸(HNO3,上海国药试剂)和氢氧化钾(KOH,上海国药试剂),所需紫外灯波长为254 nm。将抛光液配制完成后用磁力搅拌器搅拌10 min,以保证各组分分散均匀。

1.2 检测方法

晶片实验前后的质量利用精密浓度子天平(Mettler Toledo XS205,精度0.01 mg)称量,计算得到实验后晶片的材料去除率。原子力显微镜(AFM,Rtec)被用来观察SiC的表面形貌及获取表面粗糙度值。

电化学测试采用CHI600E电化学工作站,实验时以铂片为对电极,饱和甘汞为参比电极,SiC晶片为工作电极。通过改变抛光液的pH值、H2O2浓度、Fe2+浓度及紫外光功率,研究晶片在不同环境下动电位极化曲线的变化情况,了解SiC基体表面氧化层形成速率,判断化学作用强度。

2 结果

2.1 动电位极化曲线

2.1.1 pH值对动电位极化曲线的影响

根据前期研究结果[16],实验设置:H2O2、SiO2的质量分数均为4%;Fe2+的浓度为0.4 mmol/L;紫外光功率为32 W。将抛光液pH值分别调节至2、3、4、5,进行静态电化学测试。实验所得动电位极化曲线如图1所示,腐蚀电位及腐蚀电流密度数据如表1所示。

根据图1和表1可知,晶片的腐蚀电位随pH值的增大先升后降,在pH=3处取得最大值。相应地,腐蚀电流密度呈现的变化趋势相反,先降低后升高,在pH=3处取得最小值。

图1 SiC极化曲线随溶液pH值的变化情况

表1 不同pH值抛光液中的SiC腐蚀电位和腐蚀电流密度

Tab.1 Corrosion potential and corrosion current density of SiC in the slurry with different pH values

当抛光液pH值为2时,溶液呈强酸性。较高的氢离子浓度抑制了三价铁离子(Fe3+)的还原反应,减少了Fe2+含量,进一步抑制了催化反应的进行。这会导致催化反应产物羟基自由基(·OH)浓度的降低,从而减慢晶片的表面氧化速率,晶片表面氧化物的生成量减少[11,17]。当溶液pH值升为3时,Fe3+的还原反应加快,二价铁离子(Fe2+)浓度增加,促进了催化反应,溶液中的·OH含量不断上升。此时,晶片的表面氧化腐蚀速率加快,在SiC基体表面快速生成了SiCO和SiOC等氧化物[9],氧化层厚度增加。氧化层中含有的SiO2等氧化物在酸性条件下不易水解。当晶片表面氧化层厚度不断增加时,氧化层起到了钝化作用,阻碍了晶片表面被进一步氧化的进程。当腐蚀电位越大,晶片基体表面氧化层积累越厚,腐蚀电流越小。虽然较厚的氧化层阻碍了氧化反应的继续进行,但是由于氧化层的硬度比基体的硬度小得多,相对来说更易在机械切削作用下被快速去除。当机械去除速率匹配氧化层生成速率,在氧化物快速生成的同时被快速去除,SiC基体表面氧化物可以持续快速生成,从而可以获得最佳的材料去除率和表面质量。随着溶液pH值的不断增大,溶液中氢氧根离子(OH−)浓度也随之升高。OH−含量的增加抑制了Fe2+被氧化为Fe3+的进程,并且易与Fe3+结合生成沉淀物Fe(OH)3。铁离子的消耗不利于芬顿反应的进行,生成的·OH的浓度减少,SiC表面氧化层生成速率下降[11,18-19]。

由上可知,当溶液pH值为3时,晶片表面氧化物生成速率达到饱和,匹配相应的机械去除速率,可以获得较高的材料去除率和表面质量,该结果与前期实验吻合[16]。

2.1.2 H2O2浓度对动电位极化曲线的影响趋势

根据前期及以上研究结果[16],实验设置pH值为3,H2O2的质量分数为4%,Fe2+的浓度0.4 mmol/L,紫外光功率为32 W。将H2O2的质量分数分别调节至2%、4%、6%、8%,并进行静态电化学实验。动电位极化曲线如图2所示,相应的腐蚀电位和腐蚀电流密度数据如表2所示。

图2 SiC极化曲线随着H2O2浓度的变化情况

表2 不同H2O2浓度抛光液中的SiC腐蚀电位和腐蚀电流密度

Tab.2 Corrosion potential and corrosion current density of SiC in the slurry with different concentrations of H2O2

根据图2和表2可知,晶片的腐蚀电位随H2O2浓度的增大先升后降,在4%处取得最大值。相应地,腐蚀电流密度呈现的变化趋势相反,先降低后升高,在4%处取得最小值。溶液中氧化剂浓度较低时,其氧化性能也相应较弱[20]。晶片的表面氧化反应速度较低,氧化物生成量较少。随着H2O2含量的不断增加,溶液氧化性上升,Fe2+与Fe3+之间相互转化的速率提高,促进了芬顿反应的进行。随之而来的是·OH浓度的升高,晶片表面氧化速率加快,氧化层不断增厚,其钝化作用也不断显著。当H2O2的质量分数增加至4%时,晶片表面氧化速率达到最大,相应的表现为最大的腐蚀电位及最小的腐蚀电流密度。继续增加溶液中H2O2的浓度时,过量的H2O2会与·OH发生反应,在消耗·OH的同时消耗了大量的H2O2,不利于晶片氧化反应的进行[21]。

由上可知,当氧化剂的质量分数为4%时,晶片的表面氧化速率相对最快,与相应的机械去除速率相匹配,可以获得较高的材料去除率和表面质量,该结果与前期实验吻合[16]。

2.1.3 Fe2+浓度对动电位极化曲线的影响

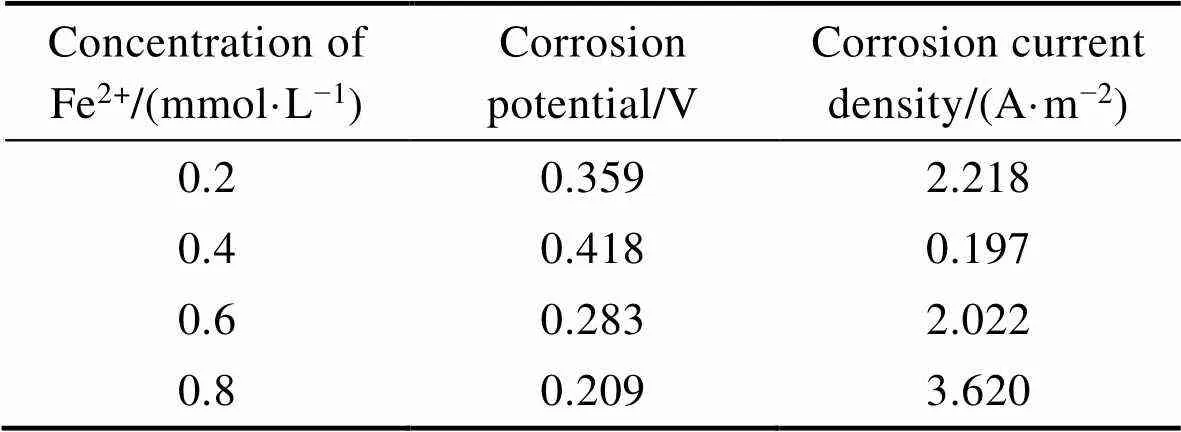

根据前期研究及以上结果[16],实验设置pH值为3,H2O2、SiO2磨粒的质量分数均为4%,紫外光功率为32 W。将Fe2+浓度分别调节至0.2、0.4、0.6、0.8 mmol/L,并进行静态电化学实验。实验所得动电位极化曲线如图3所示,相应的腐蚀电位和腐蚀电流密度数据如表3所示。

根据图3和表3可知,晶片的腐蚀电位随Fe2+浓度的增大先升后降,在0.4 mmol/L处取得最大值。相应地,腐蚀电流密度呈现的变化趋势相反,先降低后升高,在0.4 mmol/L处取得最小值。当Fe2+浓度较低时,提高Fe2+浓度可以促进芬顿反应朝正反应方向进行,加速H2O2分解产生更多·OH,促进SiC表面氧化层的生成。当Fe2+浓度超过0.4 mmol/L时,继续增加Fe2+的浓度,溶液会发生剧烈化学反应,且溶液变黄,同时产生大量气泡及絮状物沉淀。这是由于过量的Fe2+与H2O2之间发生了氧化反应,生成了Fe3+,大量的Fe3+与溶液中的OH−结合生成了絮状物沉淀。溶液中铁离子和H2O2的迅速减少抑制了芬顿反应的进行,不利于晶片表面氧化物的生成。

由上可知,Fe2+浓度过高或过低都不利于增加晶片表面氧化层的厚度。当Fe2+浓度为0.4 mmol/L时,晶片的表面氧化速率最快,匹配相应的机械去除速率可以获得较高的材料去除率和表面质量,该结果与前期实验吻合[16]。

图3 不同Fe2+浓度的抛光液中碳化硅晶片的极化曲线

表3 碳化硅晶片在不同Fe2+浓度的抛光液中的腐蚀电位和腐蚀电流密度

Tab.3 Corrosion potential and corrosion current density of SiC in the slurry with different concentrations of Fe2+

2.1.4 紫外光功率对动电位极化曲线的影响

根据前期研究及以上结果[16],实验设置pH值为3,H2O2的质量分数为4%,Fe2+浓度为0.4 mmol/L,SiO2磨粒的质量分数为4%。将紫外光功率分别调节至0、3、8、16 W,并进行静态电化学实验。实验所得动电位极化曲线如图4所示,相应的腐蚀电位和腐蚀电流密度数据如表4所示。

图4 不同紫外光功率时碳化硅晶片的极化曲线

表4 碳化硅晶片在不同紫外光功率下的腐蚀电位和腐蚀电流密度

Tab.4 Corrosion potential and corrosion current density of SiC with different ultraviolet light power

根据图4和表4可知,晶片的腐蚀电位随着紫外光功率的不断上升,在32 W处取得最大值。相应地,腐蚀电流密度呈现的变化趋势相反,不断降低,在32 W处取得最小值。紫外光功率的增加催化了H2O2的分解,生成了·OH。同时,紫外光加快了Fe3+还原为Fe2+的进程,在生成·OH的同时进一步促进了芬顿反应的发生[22]。当紫外光功率不断增强时,溶液中·OH的浓度也不断增加,促进了晶片表面生成氧化层。由此可知,在实验范围内,可以获得最大氧化层生成效率的紫外光功率为32 W。

2.2 抛光工艺参数对加工机械作用的影响

为了保证SiC晶片CMP加工的材料去除效率,在实验参数范围内尽可能提高SiC基体表面氧化层的形成速率。根据上述实验研究结果,在化学机械抛光试验中保持抛光液pH值为3,H2O2的质量分数为4%,Fe2+的浓度为0.4 mmol/L,紫外光功率为32 W。实验前进行正交试验,确定工艺参数范围。实验所得因素–水平效应影响如图5所示,由于抛光压力未见曲线峰,因此将实验抛光压力扩展为19.34 kPa (4 kg)、29.01 kPa (6 kg)、38.68 kPa (8 kg)、48.35 kPa (10 kg)。同样,抛光盘转速未见明显曲线峰,将实验抛光盘转速扩展为60、90、120、150 r/min。由图5c可见,曲线呈水平趋势,为保证实验的严谨性,将实验抛光液流量扩展为60、90、120、150 mL/min。

2.2.1 抛光压力对SiC晶片抛光效果的影响

在不同抛光压力下,SiC晶片的材料去除率如图6所示,抛光后表面形貌如图7所示。根据图6可知,晶片的材料去除率随着抛光压力的增大而增大。当抛光压力分别为19.34、29.01、38.68、48.35 kPa,材料去除率分别为64、80、92、102 nm/h。当抛光压力较小时,抛光垫与晶片间可能处于流体润滑状态,主要为二体接触。磨粒所受剪切力较小,因此磨粒在晶片表面嵌入深度较小,在晶片表面主要的运动方式为滑移状态,晶片材料去除率较低。当压力不断增大时,由于抛光垫表面存在大量粗糙峰,在剪切力作用下表面粗糙峰发生了弯曲和折断,抛光垫与晶片间的实际接触面积增大[23]。同时,压力增大使得抛光垫与晶片之间的润滑膜厚度降低,此时处于边界润滑状态,摩擦行为主要为三体接触[24-25]。在较大剪切力作用下,磨粒在晶片表面的嵌入深度增加,运动方式也由滑移转变为犁削,因此材料的去除量更大。

图5 因素–水平效应影响

图6 在不同抛光压力下SiC的材料去除率

根据图7,抛光压力为19.34、29.01、38.68、48.35 kPa时所对应的晶片表面粗糙度分别为0.172、0.167、0.158、0.310 nm。当抛光压力为19.34 kPa和29.01 kPa时,此时抛光压力较小,化学作用速率大于机械作用速率,晶片表面生成的氧化层不能被完全去除,抛光结束后晶片表面粗糙度相对较高。当增大压力后,抛光压力达到48.35 kPa时,有效磨粒的数量增多,切削深度增加,机械作用强度增加,磨粒对晶片表面氧化层的去除更加均匀。当抛光压力增大到48.35 kPa时,抛光垫与晶片间的液体润滑膜进一步减薄,较高的粗糙峰与晶片表面处于干摩擦状态,磨粒切削深度大于氧化层深度,从而在晶片表面留下刮痕,导致晶片表面质量迅速下降。流体膜厚度的降低使得化学作用快速减弱,同时机械作用增强,使得机械作用与化学作用的匹配度更低,导致抛光压力为48.35 kPa时晶片表面质量迅速下降。在图7中,与图7a、c相比,图7d所示的晶片表面有较为规律的表面纹理。这可能是由于在抛光压力为48.35 kPa条件下,较大的机械作用使得SiC基体表面台阶暴露。在磨粒磨削作用下,部分碎片在基体台阶上发生了堆积,导致晶片表面在可见纹理情况下具有较高的表面粗糙度。

由上可知,在抛光压力为38.68 kPa时,氧化膜生成速率与机械去除速率更接近于平衡,可以获得较高的材料去除率和表面质量。

2.2.2 抛光盘转速对SiC晶片抛光效果的影响

在不同抛光盘转速下,SiC晶片的材料去除率如图8所示,抛光后表面形貌如图9所示。根据图8可知,晶片的材料去除率随着抛光盘转速的增加先增加后减小。当抛光盘的转速分别为60、90、120、150 r/min时,对应的材料去除率分别为76、85、92、86 nm/h。当抛光盘的转速增加时,抛光盘与晶片间的润滑膜增厚,晶片表面与抛光液间的接触面积增大,晶片的表面氧化速度增加,有利于材料的去除。除此之外,单位时间内抛光垫与晶片的相对位移增大,有效磨粒在晶片表面滑移距离增加,有效磨粒的材料去除量总体上升。同时,转速的增加加大了磨粒在晶片表面氧化层的冲击速度,使得磨粒作用在氧化层的切削力加大,增大了晶片材料去除率。继续增大抛光盘转速时,抛光液会因抛光盘的离心力作用而偏离晶片与抛光垫的接触区域[26]。晶片表面与抛光液接触面积降低,氧化速率也有所下降,导致材料去除率减小。

在图9中,当抛光盘的转速为60、90、120、150 r/min时,所对应的表面粗糙度分别为0.181、0.170、0.158、0.238 nm。当抛光盘的转速低于120 r/min时,较低的转速使得抛光盘作用在磨粒上的剪切力较小,磨粒的切削力不足,表面氧化层去除量较少,残余氧化层是导致晶片表面粗糙度较高的主要原因。另外,低转速时晶片与抛光垫间的相对速度小,接触界面润滑膜较薄,较高的粗糙峰与晶片间的干摩擦状态也会引起晶片表面质量的下降。当抛光盘转速增大到120 r/min时,抛光盘与晶片间的润滑膜增厚,晶片–磨粒–抛光垫间三体接触状态更利于获得光滑表面。此时化学作用速率增强,与机械作用接近平衡。当转盘速度增大到150 r/min时,由于转盘表面向心力过大,抛光垫与晶片接触区域间部分抛光液被甩出,抛光液在抛光垫表面分布不均,抛光液与晶片表面的反应面积减小,化学作用速率下降。同时,较高的抛光盘转速使得单位时间内晶片在抛光垫表面的滑移距离增加,因此有效磨粒数量增多,机械作用上升,化学作用与机械作用的失衡导致晶片表面质量出现较为严重的下降。较高的机械作用是晶片表面出现规律纹理(图9d)的可能原因。

由上可知,在抛光盘转速为120 r/min时,氧化物化学生成速率与其机械去除速率更接近于平衡,可以获得较高的材料去除率和表面质量。

2.2.3 抛光液流速对6H–SiC晶片抛光效果的影响

在不同抛光液流速情况下,SiC晶片的材料去除率如图10所示,抛光后表面形貌如图11所示。由图10可知,随着抛光液流量的增加,材料去除率不断增大。当抛光液流速为60、90、120、150 mL/min时,对应的材料去除率分别为82、92、96、98 nm/h。当抛光液流量减小时,抛光垫与晶片间的抛光液膜较薄,参与晶片表面氧化反应的抛光液则相对较少,晶片表面氧化速率较低,晶片材料去除率较低。随着抛光液流量的增加,晶片与抛光垫间的润滑膜增厚,参与晶片表面氧化的抛光液及有效磨粒数增多,材料去除率上升。随着流量的持续增加,参与抛光液氧化的抛光液及有效磨粒数逐渐达到饱和状态,在继续增大抛光液流量时材料去除率的增加幅度不大。

图9 在不同抛光盘转速下SiC的表面形貌

图10 在不同抛光液流量下SiC的材料去除率

根据图11,当抛光液流量为60、90、120、150 mL/min时,对应的表面粗糙度分别为0.168、0.158、0.169、0.193 nm。当抛光液流量低于90 mL/min时,晶片与抛光垫间的润滑膜较薄,表面氧化膜形成速率较低,磨粒嵌入深度大于氧化层厚度,易在晶片表面形成刮痕。同时,抛光液流量较低易引起抛光垫–晶片接触区域的“碎片”累积,不利于获得高质量的晶片表面。当抛光液流量增大到90 mL/min时,润滑膜的厚度会增加,易于排除晶片–抛光垫接触区域的残留“碎片”;晶片表面化学作用速率增大,晶片表面氧化层增厚,氧化层生成速率与机械去除速率接近平衡,此时获得了较高的晶片表面质量。抛光液流量继续增大,过量抛光液的聚集导致磨粒堆积团聚。大的磨粒团在加工过程中容易划伤晶片表面,降低晶片的表面质量。同时,由于有效磨粒数逐渐接近于饱和状态,机械作用变化较小,抛光液流速的增加使得润滑液膜增厚,晶片氧化速率略微增加,化学作用速率上升,使得机械作用与化学层作用间出现了一定程度的失配。由此可见,当抛光液流速增加至150 mL/min时,晶片的表面质量相对较差。由上可知,抛光液流速为90 mL/min时可以获得较高的材料去除率和相对最佳的表面质量。

图11 在不同抛光液流量下SiC的表面形貌

3 讨论

在光助芬顿SiC CMP加工过程中,SiC基体表面在H2O2及·OH氧化作用下生成了较软的氧化物,利于晶片的材料去除。当晶片浸在抛光液中进行电化学测试时,会产生较小的腐蚀电位及较大的腐蚀电流密度,说明溶液的氧化性能不足,晶片表面氧化反应速率较低,氧化层较薄,导致材料去除率较低。在相同的机械作用下,磨粒在晶片表面嵌入深度大于氧化层厚度时会在晶片表面留下刮痕,影响晶片的表面质量。此时,晶片材料去除示意图如图12a所示。

随着溶液氧化性能的增强,通过电化学测试所得晶片表面的腐蚀电位不断增大,腐蚀电流不断减小。当腐蚀电位达到最大值时,晶片表面氧化速率达到最大值。此时匹配相应的机械作用,使得氧化层的生成速率与去除速率相同,磨粒的嵌入深度与氧化层深度相近,氧化物在生成的同时被机械去除。机械和化学的协同作用可以使晶片的材料去除率和表面质量达到最佳。此时,晶片材料去除示意图如图12b所示。

另外,当氧化层生成速率过快时,即使调节工艺参数,增大材料去除速率,仍有可能由于各加工工艺耦合作用、磨粒直径等因素的限制,导致氧化层的去除速率始终低于其生成速率,晶片表面始终存在残留氧化物。此种情况下,虽然此时的材料去除率接近或者略高于化学作用–机械作用平衡点处的材料去除率,但是晶片表面粗糙度较高。此时,晶片的材料去除率示意图如图12c所示。

根据电化学测试,确定了实验参数范围内晶片表面氧化速度最大时的抛光液组分参数。在最大化学氧化速度条件下,通过调节抛光压力等工艺参数,匹配与氧化物化学生成速率平衡的机械去除速率,以晶片表面质量和材料去除率为指标,可以高效获得最佳的加工条件。

图12 不同氧化物生成速率下的材料去除示意图

4 结论

在腐蚀电位越高、腐蚀电流密度越低时,SiC表面的氧化层越厚。当抛光液pH值为3、氧化剂H2O2的质量分数为4%、Fe2+浓度为0.4 mmol/L、紫外光功率为32 W时,SiC表面氧化层生成速率相对最快。此实验结果与前期研究结果一致,证明了通过电化学方法测试基体表面氧化膜最大形成速率的有效性。

实验中,当抛光压力为38.68 kPa、抛光液流速为90 mL/min、抛光盘转速为120 r/min时,氧化膜机械去除速率与氧化膜化学生成速率最大程度地接近于平衡。

在抛光液pH值为3、氧化剂H2O2的质量分数为4%、Fe2+浓度为0.4 mmol/L、紫外光功率为32 W、抛光压力为38.68 kPa、抛光液流量为90 mL/min、抛光盘转速为120 r/min时,可获得相对最优的抛光结果,材料去除率为92 nm/h,表面粗糙度为0.158 nm。

[1] 宋维东. 碳化硅半导体材料的研究现状及发展前景[J]. 中国粉体工业, 2020(2): 8-11.

SONG Wei-dong. Research Status and Development Prospect of Silicon Carbide Semiconductor Materials[J]. China Powder Industry, 2020(2): 8-11.

[2] LIN Y C, KAO C H. A Study on Surface Polishing of SiC with a Tribochemical Reaction Mechanism[J]. The International Journal of Advanced Manufacturing Technology, 2005, 25(1): 33-40.

[3] TSAI Y H, CHEN C C A, SUZUKI K, et al. Developed and Advanced Chemical-Mechanical Planarization for 4H-SiC Substrate by Water-Soluble Inclusion Complexes of Fullerene[J]. Japanese Journal of Applied Physics, 2020, 59: SLLA01.

[4] KIM D S, WON C H, KIM R H, et al. Growth and Analysis of Modulation-Doped AlGaN/GaN Heterostructure on Semi-Insulating SiC Substrate[J]. Journal of Crystal Growth, 2014, 395: 5-8.

[5] AIDA H, DOI T, TAKEDA H, et al. Ultraprecision CMP for Sapphire, GaN, and SiC for Advanced Optoelectronics Materials[J]. Current Applied Physics, 2012, 12: S41-S46.

[6] MASUMOTO K, SENZAKI J, HASEGAWA M, et al. Influence of CMP Damage Induced during Flattening SiC Epitaxial Layer on Device Performances[J]. Materials Science in Semiconductor Processing, 2020, 116: 105162.

[7] WANG Chen-wei, WANG Chao, LI Hong-liang, et al. Effect of UV Radiation on Oxidation for Ru CMP[J]. ECS Journal of Solid State Science and Technology, 2021, 10(3): 034007.

[8] 甘阳, 张飞虎. 单晶碳化硅和蓝宝石基片化学机械抛光的表面反应层形成机制的研究进展[J]. 科学通报, 2016, 61(36): 3930-3939.

YANG Gan, ZHANG Fei-hu. Review on Formation Mechanism of Chemical Reaction Layer during Chemical Mechanical Polishing of Monocrystalline SiC and Sapphire Substrates[J]. Chinese Science Bulletin, 2016, 61(36): 3930-3939.

[9] CHEN Guo-mei, NI Zi-feng, XU Lai-jun, et al. Performance of Colloidal Silica and Ceria Based Slurries on CMP of Si-Face 6H-SiC Substrates[J]. Applied Surface Science, 2015, 359: 664-668.

[10] QU Xin-ping, YANG Guang, HE Peng, et al. Chemical Mechanical Polishing of Mo UsingH2O2as Oxidizer in Colloidal Silica Based Slurries[J]. ECS Journal of Solid State Science and Technology, 2017, 6(7): 470-476.

[11] ZHANG Ping, CHEN Guo-mei, NI Zi-feng, et al. The Effect of Cu2+Ions and Glycine Complex on Chemical Mechanical Polishing (CMP) Performance of SiC Substrates[J]. Tribology Letters, 2021, 69(3): 94.

[12] WANG Qing-wei, ZHOU Jian-wei, WANG Chen-wei, et al. Controlling the Removal Rate Selectivity of Ruthenium to Copper during CMP by Using Guanidine Carbonate and 1, 2, 4-Triazole[J]. ECS Journal of Solid State Science and Technology, 2018, 7(10): 567-574.

[13] WANG Qi, TAN Bai-mei, GAO Bao-hong, et al. Study on the Adsorption and Inhibition Mechanism of 1, 2, 4- Triazole on Copper Surface in Copper Interconnection CMP[J]. ECS Journal of Solid State Science and Technology, 2019, 8(6): 313-318.

[14] 马翔宇, 陈杨. 抛光压力和抛光垫硬度对PMMA–CeO2核壳复合磨粒抛光性能的影响(英文)[J]. 微纳电子技术, 2019(10): 835-843.

MA Xiang-yu, CHEN Yang. Effects of Polishing Pressure and Pad Hardness on Polishing Performance of PMMA- CeO2Core-Shell Composite Abrasives[J]. Micronanoelectronic Technology, 2019(10): 835-843.

[15] 袁巨龙, 毛美姣, 李敏, 等. 基于响应曲面法的YG8硬质合金刀片化学机械抛光工艺参数优化[J]. 中国机械工程, 2018, 29(19): 2290-2297.

YUAN Ju-long, MAO Mei-jiao, LI Min, et al. Optimization of CMP Processing Parameters for YG8 Cemented Carbide Inserts Based on RSM[J]. China Mechanical Engineering, 2018, 29(19): 2290-2297.

[16] 夏永, 陈国美, 倪自丰, 等. 光助芬顿反应对6H-SiC化学机械抛光的影响[J]. 润滑与密封, 2021, 46(1): 74-79.

XIA Yong, CHEN Guo-mei, NI Zi-feng, et al. Effect of Photo-Fenton Reaction on Chemical Mechanical Polishingof 6H-SiC[J]. Lubrication Engineering, 2021, 46(1): 74-79.

[17] 马莹, 何静, 马荣骏. 三价铁离子在酸性水溶液中的行为[J]. 湖南有色金属, 2005, 21(1): 36-39.

MA Ying, HE Jing, MA Rong-jun. Fe(Ⅲ) Behaviores in Acid Solution[J]. Hunan Nonferrous Metals, 2005, 21(1): 36-39.

[18] 黄辉球, 文铭孝, 王飞. 精细化工生产废水处理工艺[J]. 广东化工, 2020, 47(18): 122-123.

HUANG Hui-qiu, WEN Ming-xiao, WANG Fei. Wastewater Treatment Process of Fine Chemical Industry[J]. Guangdong Chemical Industry, 2020, 47(18): 122-123.

[19] WENG Jian-chun, LIN Rong-chuan, RONG Xing. Study on Polishing Slurry of Hydrogen Peroxide-Oxalic Acid in CMP 304 Stainless Steel[J]. MATEC Web of Conferences, 2020, 327: 02002.

[20] QASIM M, PARTHIBAN P, DAS D. Effect of Ultra Soft CMP Processing Parameters on Topography of HgCdTe Wafer Surfaces[J]. ECS Journal of Solid State Science and Technology, 2019, 8(11): 719-726.

[21] 李民, 王颖, 冉刚, 等. 微波强化铁碳-双氧水体系处理填埋场渗滤液膜滤浓缩液研究[J]. 环境科学学报, 2019, 39(7): 2143-2151.

LI Min, WANG Ying, RAN Gang, et al. The Treatment of Refractory Organics in Membrane Concentrates from Landfill Leachate by Fe-C Catalyzed H2O2Process Enhanced by Microwave Radiation[J]. Acta Scientiae Circumstantiae, 2019, 39(7): 2143-2151.

[22] ELMUFDI C L, MULDOWNEY G P. A Novel Optical Technique to Measure Pad-Wafer Contact Area in Chemical Mechanical Planarization[J]. MRS Online Proceedings Library, 2006, 914: 1.

[23] 郑思灿, 陈天虎, 刘海波, 等. 光助芬顿反应催化降解气体中甲苯[J]. 环境科学, 2015, 36(10): 3590-3595.

ZHENG Si-can, CHEN Tian-hu, LIU Hai-bo, et al. Photocatalytic Degradation of Gaseous Toluene by a Photo- Fenton Reaction[J]. Environmental Science, 2015, 36(10): 3590-3595.

[24] HARSHA A P, TEWARI U S. Two-Body and Three-Body Abrasive Wear Behaviour of Polyaryletherketone Composites[J]. Polymer Testing, 2003, 22: 403-418.

[25] CHEKINA O G, KEER L M, LIANG H. Wear-Contact Problems and Modeling of Chemical Mechanical Polishing[J]. Journal of The Electrochemical Society, 1998, 145(6): 2100-2106.

[26] 钮市伟, 陈瑶, 王永光, 等. 氮化镓晶片的化学机械抛光工艺[J]. 科学技术与工程, 2020, 20(19): 7639-7643.

NIU Shi-wei, CHEN Yao, WANG Yong-guang, et al. Chemical Mechanical Polishing Technology of GaN Chip[J]. Science Technology and Engineering, 2020, 20(19): 7639-7643.

Optimization of Chemical Mechanical Polishing Process of SiC Based on Photo-Fenton Reaction

1,1,2,1,1,1,3,4,5

(1. School of Mechanical Engineering, Jiangnan University, Jiangsu Wuxi 214122, China; 2. School of Mechanical and Electrical Engineering, Wuxi Vocational Institute of Commerce, Jiangsu Wuxi 214153, China; 3. Power Transmission Products, Jiangsu Wuxi 214142, China; 4. Gemini Micro Electronics Co., Ltd., Guangdong Shenzhen 518110, China; 5. Wuxi Wuyue Semiconductor Co., Ltd., Jiangsu Wuxi 214115, China)

In order to obtain optimal processing parameters of UV-assisted SiC chemical mechanical polishing quickly, according to the theory of optimum polishing condition when chemical action and mechanical action are in equilibrium, the effects of pH value of polishing solution, the concentrate of hydrogen peroxide (H2O2), concentration of Fe2+and UV power on the formation rate of oxidation film on the substrate surface (chemical action) are explored by electrochemical test method; Under the condition of maximum oxide film formation rate, the material removal rate (MRR) and surface roughness (Average roughness, Ra) were used as indicators to investigate the effect of process parameters on the oxide film removal rate (mechanical action) during the processing of SiC by adjusting the process parameters such as polishing pressure, polishing disc speed and polishing fluid flow rate, and to seek the balance point of mechanical and chemical action to obtain the optimal process parameters of SiC CMP under the action of UV light. The results reveal that the chemical action reached its maximum when the pH value is 3, the mass fraction of H2O2is 4%, the concentration of Fe2+is 0.4 mmol/L and the UV power is 32 W. Under the condition of maximum chemical action, chemical action and mechanical action are closest to the equilibrium point when the polishing pressure, polishing disc speed and polishing fluid are 38.68 kPa, 120 r/min, 90 mL/min respectively, at which the MRR of 92 nm/h and the lowestof 0.158 nm can be obtained. Based on the results of the study, electrochemical testing can be used as an effective means to explore the processing parameters required for the faster rate of oxide film formation on the wafer surface and further adjust the process parameters to match the chemical action rate with the mechanical removal rate to efficiently obtain high material removal rates and surface quality.

SiC; UV-assisted; chemical mechanical polishing; Fenton reaction; process optimization; chemical action

TG356.28

A

1001-3660(2022)07-0253-10

10.16490/j.cnki.issn.1001-3660.2022.07.025

2021–07–03;

2021–09–07

2021-07-03;

2021-09-07

江苏省研究生科研创新计划(KYCX20_1926);国家自然科学基金(51305166,51675232);江苏省高校自然科学研究项目(19KJB460023);江苏省高校青蓝项目(2021)

Ordinary University Graduate Student Scientific Research Innovation Projects of Jiangsu Province (KYCX20_1926); National Natural Science Foundation of China (51305166, 51675232); Natural Science Research Project of Colleges and Universities in Jiangsu Province (19KJB460023); Qing lan Project of Colleges and University in Jiangsu Province (2021)

章平(1998—),女,硕士,主要研究方向为超精密加工。

ZHANG Ping (1997-), Female, Master, Research focus: ultra-precision machining.

倪自丰(1981—),男,博士,副教授,主要研究方向为超精密加工。

NI Zi-feng (1981-),Male, Doctor, Associate Professor, Research focus: ultra-precision machining.

章平, 陈国美, 倪自丰, 等.基于光助芬顿反应的碳化硅化学机械抛光工艺优化[J]. 表面技术, 2022, 51(7): 253-262.

ZHANG Ping, CHEN Guo-mei, NI Zi-feng, et al. Optimization of Chemical Mechanical Polishing Process of SiC Based on Photo-Fenton Reaction[J]. Surface Technology, 2022, 51(7): 253-262.

责任编辑:彭颋