开式液压行走直线性能的补偿研究*

2022-07-25王欢

王 欢

(山河智能股份有限公司,湖南 长沙 410100)

0 引 言

根据液压油循环方式的不同,液压系统分为闭式系统和开式系统。闭式系统的液压油,除了因改善散热使低压侧的冷油和热油进行部分交换外,其余液压油在泵与执行器间循环。应用闭式系统液压行走的典型工程机械包括摊铺机等路面机械。开式系统的液压油从油箱经泵排出并进入执行器,执行器做功后液压油再回到油箱。应用开式系统液压行走的工程机械,有双泵分别驱动双马达的方式,如常见挖掘机的行走;也有单泵驱动双马达的方式,如露天凿岩设备。要限制类似露天凿岩设备的直线行走跑偏量,其左、右两条履带的驱动转速差应控制在一定的偏差范围,这与设备的结构参数、驱动参数、液压系统参数等息息相关,尤其左、右两条履带的行走负载区别较大时,极易导致直线行走时的跑偏量超出设备施工要求。因此,设计过程应采取限制直线行走跑偏量的技术措施。吴保林等[1]研究了影响单泵驱动双马达速度同步的负载干扰问题,主要分析负载比和排量比之间的关系对实现速度同步的影响。顾海荣等[2]根据力学和液压传动理论,对采用不同同步方式的单泵多马达液压行走的动力学问题进行了研究,得出采用电子防滑技术优于同步分流技术的结论。董金芳等[3]根据国家标准对行驶跑偏量的计算和检测方法进行了分析;谢卫国[4]对行驶跑偏量的实验方法进行了研究。李致远等[5]研究了液导比的取值对液压全桥压力特性的影响并明确了液导比取值范围的研究方法。笔者主要基于开式系统单泵双马达驱动的履带液压行走,分析液压驱动行走的技术原理、跑偏原因,研究直线行走过程中跑偏的液压补偿解决方案,目的是改善设备的行走直线性能,使行走跑偏量满足施工需求。

1 行走纠偏参数计算

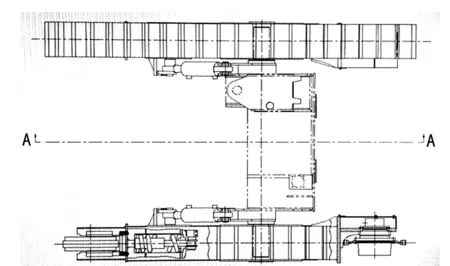

履带式车辆是靠履带卷绕时地面对履带接地段产生的反作用力来推动车辆行走的[6]。图1所示是某型露天凿岩设备的履带底盘简图,左、右两个行走机构都由四轮一带组成,即驱动轮、导向轮、支重轮、拖链轮和履带。设备的平台固定安装在该底盘上,平台上包含发动机、油箱、液压电气系统、驾驶室、执行器臂架等部件。

图1 履带行走底盘简图

不考虑车辆的滑移,根据相对运动的原理可以推导出履带在驱动轮的作用下相对于静止地面的运动速度即为单侧履带的行驶速度。因此,左侧和右侧履带的理论行驶速度应等于履带卷绕运动的线速度,即:

(1)

式中:vt为履带的理论行驶速度;Zk为驱动轮的有效啮合齿数;LB为链节距;ωk为驱动轮角速度;nk为驱动轮转速。

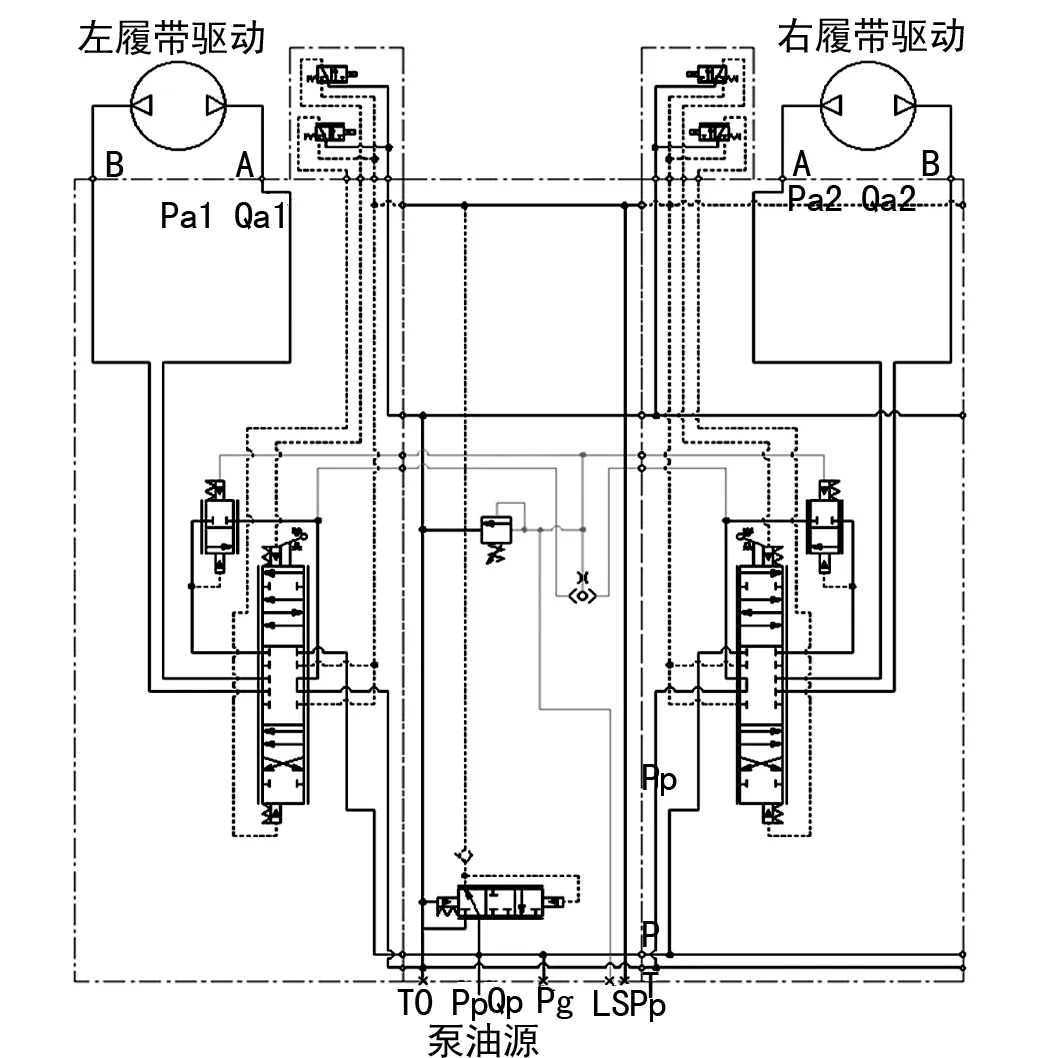

对于开式系统单泵双马达驱动的液压行走,典型的液压原理如图2所示,图中省去了液压泵的简图。泵排出的液压油分别经左、右换向控制阀进入左、右液压马达,马达旋转驱动履带行走机构的驱动轮旋转。直线行走时,操纵行驶的电控手柄或液控手柄输出到左、右换向控制阀的电流信号或与先导压力保持一致,即换向控制阀阀口的开度一致;左、右换向控制阀阀口的压差统一由液压泵上的定压差阀确定,使得通过换向控制阀的流量与液压马达的负载压力无关,左、右换向控制阀的液阻也保持一致。左、右换向控制阀均带有压差补偿器,负载反馈回路中取出了左、右液压马达中较大的负载压力并反馈到液压泵上负载低的一侧,压差补偿器将消耗掉部分压差。

图2 单泵双马达液压行走原理

根据式(1)可知,导致设备跑偏的关键原因是左、右履带的驱动轮转速差,工作负载、效率、内泄漏等,多重因素影响左、右液压马达的工作流量,从而形成速度差。驱动轮转速与液压参数满足下式:

(2)

式中:Qf为驱动马达入口的流量;vg为驱动马达的排量;ηv为驱动马达在特定工作压力和转速时的容积效率;i为减速机的传动比。

因此,除履带行走机构中零部件生产偏差、装配间隙、工作环境等影响行走跑偏外,行走机构中液压零部件工作参数区别是导致转速差的关键原因,体现为左、右液压马达的工作流量不同。因此,为改善行走的直线性能,应根据跑偏量的要求,分析左、右液压马达的工作压力差,在左、右液压马达之间建立补偿。

产品设计标准中对行驶的跑偏量一般都有明确的规定。常用的检测方法是在试验跑道上取出测量长度为L的区间,确定地面上的直线行驶参考线。以双履带对称平面作为设备上的直线行驶参考,操纵设备从试验起点出发并沿着参考线方向行走,不调整转向动作的情况下通过试验长度,测量设备上的参考点偏离行驶参考线的距离e为跑偏量。根据履带跑偏形成的圆弧及董金芳等[3]的研究结果,可得出跑偏形成的路径的圆弧半径r满足下式:

(3)

已知履带底盘上两个履带行走机构的间距B,假设右侧行走机构的负载大于左侧的,导致行走时设备向右侧跑偏。则右侧履带行走机构的路径对应的圆弧半径ry为:

(4)

左侧行走对应的圆弧半径rZ为:

(5)

行走路径对应的圆弧中心角θ应满足下式:

(6)

根据圆弧中心角和圆弧半径可分别确定履带行走机构的路径长度,左侧行走机构的行驶路径是弧长LZ,右侧可参考相应的圆弧半径计算。

(7)

根据行驶路径长度LZ和履带行走机构中驱动轮的动力半径rc,可分别确定左、右履带行走机构中驱动轮的转动圈数nc。

(8)

结合设备中左侧履带行走机构的驱动扭矩tZ、液压马达的机械效率ηt,估算出左侧液压马达的工作压力PZ,右侧可参考计算,从而可确定左、右液压马达的工作压差Δp。

(9)

Δp=Py-PZ

(10)

最后结合泵排量、泵转速、马达排量及效率曲线,初步确定左、右马达的工作流量及流量偏差。根据液压马达的工作压差和流量偏差,可以指导液压补偿阻尼参数的计算和选用。

2 液压补偿差速的原理

应用单泵双马达液压驱动行走的设备,对行走跑偏量的要求相对中等,在双马达之间建立液压补偿,如同机械差速器,可以较好地解决跑偏问题,实现方式简单,性价比高。建立液压补偿的原理简图如图3所示。

图3 液压补偿差速的原理图

图3可视为液压全桥,P为泵出口的工作压力,Q为泵出口的工作流量,Rcz为左换向控制阀的液阻,Rcy为右换向控制阀的液阻。直线行驶时,控制手柄输出与换向控制阀的信号一致,不计温度变化的影响,因此换向控制阀的液阻用固定液阻表示。Rfz为左液压马达相应的工作负载,Rfy为右液压马达相应的工作负载,工作负载用可变液阻表示。Rm为左、右液压马达之间的补偿阻尼,该阻尼大小在设备试制时设置为可调。根据设备重心、负载及液压件效率等的区别,理论计算初步确定取值,指导实验测试直线行走。

通过补偿阻尼孔的流量与左、右液压马达的工作压力差和补偿阻尼的孔径相关。各液阻的计算,可参考电阻的计算进行。静态液阻R是液阻两端压差对流量的比值[7],可定义:

(11)

液压补偿差速原理的理论分析参考电阻串并联、惠斯通电桥的原理进行简化分析。以瞬时的右侧液压马达的工作压力Py大于左侧液压马达的工作压力PZ进行分析,则右侧液压马达入口的流量可分成两部分:

Qcy=Qfy+Qm

(12)

式中:Qcy为右侧换向控制阀出口的流量;Qfy为右侧液压马达的工作流量;Qm为通过补偿阻尼的流量。

根据串联分压的原理,右侧液压马达的工作压力Py可表示如下:

(13)

同理,左侧液压马达的工作压力PZ可表示如下:

(14)

则补偿阻尼两端的压力差可表示如下:

(15)

整理式(15)发现,当换向控制阀阀口的液阻和液压马达的工作负载满足式(16)的关系时,液桥处于平衡状态,则补偿阻尼中没有流量通过,设备将保持直线行走。

Rfy×Rcz=Rfz×Rcy

(16)

当液桥不平衡时,液压马达的工作负载Rfz和Rfy不相等,根据上述推导可知补偿阻尼的两侧有压力差,则补偿阻尼中有流量通过。设置补偿阻尼后,可实现左、右液压马达的工作压力补偿和行走纠偏功能,改善行走时的直线性能。

3 纠偏测试结果分析

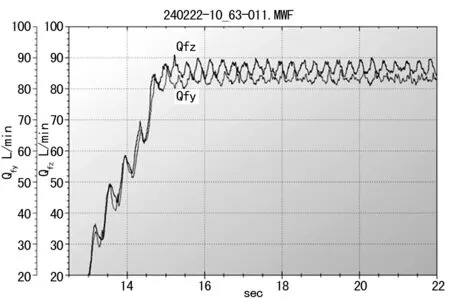

实际的产品应用中,在左、右换向控制阀的补偿器后增加一个阻尼Rm,阻尼值的大小根据前述分析方法进行初步估算。图4所示是初步估算后设置补偿阻尼的测试结果。

图4 补偿阻尼为φ1.2 mm的流量曲线

图4中,Qfy为右液压马达入口的流量曲线,Qfz为左液压马达入口的流量曲线。实验过程发现设备向右侧的跑偏量超出了设计要求,测试结果也可看出左、右液压马达入口的流量有明显区别,纠偏效果不理想。其主要原因在于补偿阻尼两侧的压差产生的流量偏小,因此应增大补偿阻尼的尺寸。

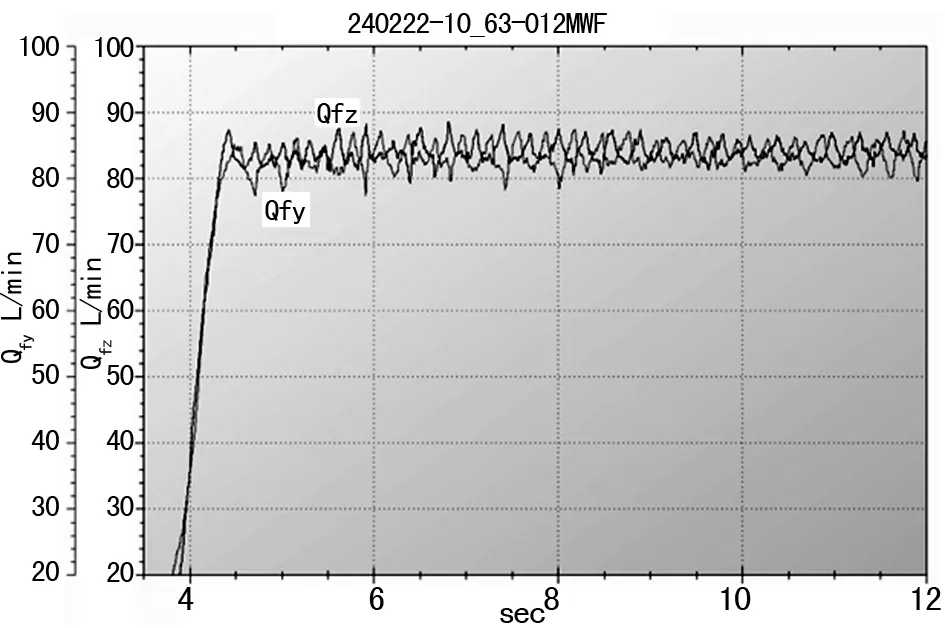

如图5所示是将补偿阻尼由φ1.2 mm增大到φ1.5 mm的测试结果。实验发现设备的行走跑偏量得到了限制,行走的直线性能满足技术要求。从测试结果看,左、右液压马达的工作流量曲线交织在一起,行走过程中,频繁地发生左侧向右侧补偿、右侧向左侧补偿的现象,动态地调整了设备的直线行走性能。

图5 补偿阻尼为φ1.5 mm的流量曲线

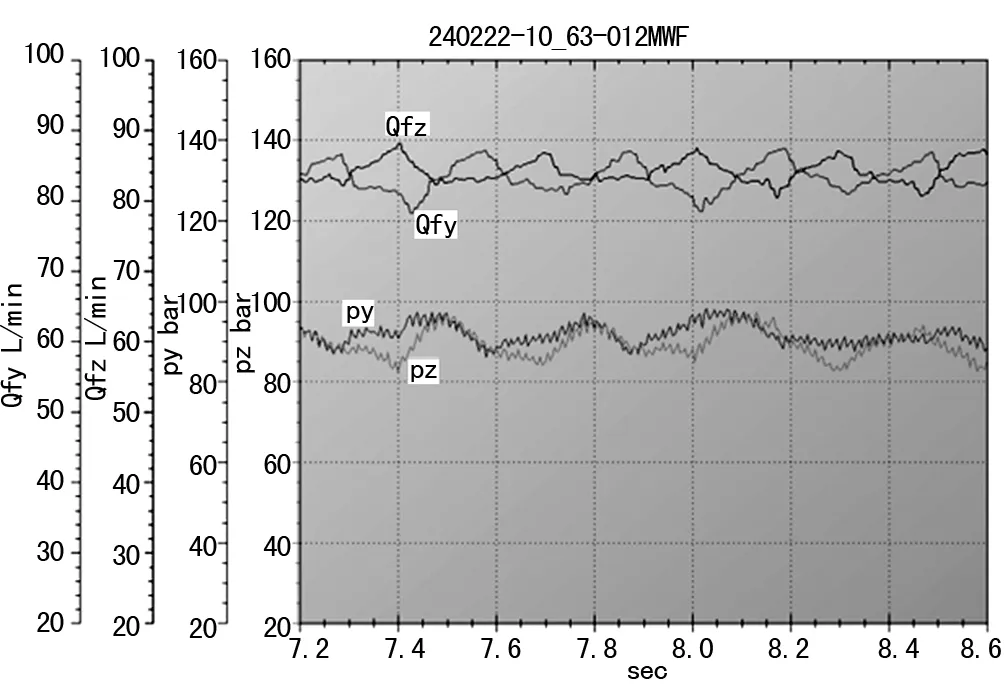

放大后的液压马达工作流量和工作压力曲线如图6所示。

图6 补偿阻尼为φ1.5 mm的纠偏过程

纠偏过程如下:当左侧液压马达的工作压力PZ减少时,右侧液压马达与左侧液压马达之间形成正向压差ΔPm,右侧液压马达的工作流量Qfy减少,左侧液压马达的工作流量Qfz增大。反之则反。

通过实验调整设备上左、右履带行走机构的负载差距,发现补偿阻尼可选择偏小一些;而对行走的跑偏量要求提高到一定程度时,设置补偿阻尼不能完全有效地改善直线行走性能。

4 结 语

根据行走跑偏量的目标要求,通过理论分析履带设备的行走原理,确定了用于改善行走直线性能的液压补偿阻尼的计算流程和方法;经实际测试,验证了增设液压补偿阻尼可以有效地解决有中等跑偏量要求的工程机械的行走直线性能。此次研究结果为解决工程机械的行走跑偏提供了一种简单、性价比高的解决办法。