薄壁多孔塑件注塑成型和注射压缩成型对比分析

2022-07-24黄永程

黄永程

(广东理工学院,广东 肇庆 526100)

0 引言

采用传统加工方法很难得到高质量的薄壁塑件,为此诸多研究者对注塑成型工艺进行了大量的数值模拟和实验对比分析。例如,李六月等[1]采用正交试验分析了影响汽车顶棚塑件翘曲变形的因素。结果表明,影响汽车顶棚塑件的因素依次为:浇口数量>熔体温度>保压压力时间>保压压力时,浇口数量对翘曲变形影响最大,保压压力影响最小。张建鹏等[2]以薄壁双色鼠标壳为例,采用DOE实验,以模具温度、熔体温度、保压压力、速度/压力切换作为影响重叠注塑的因子,以翘曲变形和体积收缩率为指标进行模拟分析。结果表明,工艺参数的优化组合可以减少薄壁双色塑件的体积收缩和翘曲变形。此外,为了提高薄壁塑件的质量,还可以采用注射压缩成型等特殊成型方法。注射压缩成型是注射成型和压缩成型的组合成型技术,即将塑料熔体注射到稍微打开的模具中。大量研究表明,注射压缩成型比传统的注射成型具有很大的优势。例如,J Y Ho等[3]采用有限元方法对厚度为1.5 mm、半径为70 mm的圆盘注塑压缩成型进行了模拟和试验,并对模拟和试验数据进行了对比分析。研究发现,与注塑成型相比,注塑压缩成型具有更低的剪切速率和更均匀的剪切应力分布。本研究对薄壁多孔塑件的注塑成型和注射压缩成型进行对比分析,为薄壁多孔塑件的加工具有一定的指导意义。

1 薄壁多孔塑件前处理

1.1 模型建立

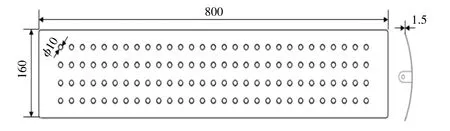

所谓薄壁塑件是指成型的塑件壁厚小于1 mm(或1.5 mm),或t/d(塑件厚度t,塑件直径d,对于圆盘形塑件)低于0.05的注塑件。本研究以空调挡风玻璃外壳为分析模型,如图1所示,尺寸为800 mm×160 mm×1.5 mm,圆孔尺寸为ϕ10 mm,为典型的薄壁多孔塑料零件[4]。

图1 空调挡风板

在Solidworks中建立该三维模型,然后导入Moldflow CAD Doctor进行检查修复,经过检查有495个面丢失需要修复。将修复后的模型导入Moldflow进行3D网格划分。3D网格分析更接近实际流动分析。网格边长一般为产品最小壁厚的1.5~2倍,基本可以保证分析的准确性。网格越小,分析精度越高。最后,使用边长为2.25 mm的较小全局网格将模型划分为3D网格并修复网格缺陷[5]。

1.2 设置成型工艺、表面属性和材料选取

成型工艺分别设定为热塑性塑注射成型和热塑性塑料注射压缩成型,将883349个四面体定义为压缩单元。目前薄壁注塑成型常用的原材料有:PC、ABS、PC/ABS共混物和PA6等。考虑到空调挡风板的机械强度、质量和光泽度,选用工程材料ABS(苯乙烯-丁二烯-丙烯腈),具有高度高、尺寸稳定、易于成型加工等优点[5]。本实验采用美国INEOS牌号为Lustran ABS 1146材料,该材料库推荐工艺参数是模具表面温度80℃,熔体温度260℃。

1.3 浇注系统和冷却系统设计

空调挡风塑料件更薄,面积更大,圆孔多。一模一腔五浇口进料。为了获得最佳浇口位置,采用Moldflow软件的高级浇口定位器作为浇口定位算法,得到5个浇口匹配分析图[6],得出蓝色区域为最佳浇口位置,浇口位置为N107539、N108060、N106000、N103028、N104863。为不影响塑件外观,采用点浇口进浇。为了减少压力损失,主流道的长度应尽可能短,一般取L≤60 mm,ABS主流道直径尺寸一般取4.7 mm~9.5 mm。

主流道的始端直径计算:

主流道的末端直径的计算:

式中,L为主流道的长度。主流道长度为50 mm,喷嘴直径为5 mm,根据式(1)(2)计算得到主流道始端直径6 mm,末端直径8 mm。具体的浇注系统参数见表1[4]。

表1 浇注系统参数

为了使塑件得到均衡的冷却,冷却介质为1#纯水,入水口水温为50℃,入口雷诺系数为10000,具体冷却系统参数见表2。

表2 冷却系统参数

整个浇注系统和冷却系统如图2所示。

图2 浇注系统和冷却系统

2 工艺分析

通过Moldflow对空调挡风模型进行模流分析,实验表明:在成型过程中可以实现充型平衡和均匀冷却,进一步验证了所设计的浇注系统和冷却系统的合理性。成型条件根据材质自动匹配,均为默认值。分别把成型工艺设置为热塑性注塑成型和热塑性注射压缩成型工艺,并把分析序列设置为冷却+填充+保压+翘曲。

2.1 充填的时间

填充时间显示腔内流体的填充状态,每种颜色代表腔内同时填充的部分。短射的部分是由透明表示。如图3所示,注塑时间为8.053 s,有短射现象,注射压缩成型时间为2.680 s,无短射现象。

图3 充填时间

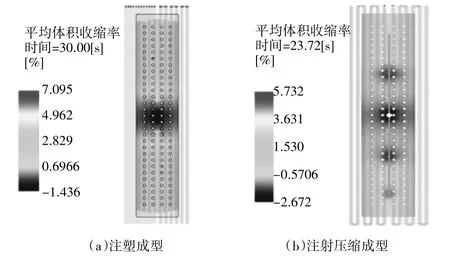

2.2 平均体积收缩率

平均体积收缩率是产品在保压和冷却过程中收缩率的变化,表示各单元相对于自身原始体积的收缩率。平均体积收缩率必须均匀分布在整个塑件上,以减少翘曲变形。图4为注塑成型和注射压缩成型的平均体积收缩模流分析结果。从图4可以看出,注射压缩成型的平均体积收缩率变化不大,而注塑成型的平均体积收缩率变化较大。

图4 平均体积收缩率

2.3 熔接线

当两种聚合物熔体的流动前沿汇合在一起,或者当一个流动前沿分开然后连接在一起时,就会产生熔接线。熔接线是塑件的常见缺陷,它的存在不仅影响产品的外观质量,而且对产品的机械强度也有很大的影响。从图5中可以看出,注塑成型产生的熔接线明显多于注射压缩成型。

图5 熔接线

2.4 翘曲变形

翘曲变形是塑件常见的加工缺陷之一,是指塑件的形状与模具型腔的形状有偏差。对于薄壁多孔塑件,更容易发生翘曲变形,翘曲变形会严重影响性能和外观。从图6可以看出,注塑成型的最大翘曲变形为6.459 mm,注射压缩成型的最大变形为2.138 mm。注射压缩成型引起的翘曲变形明显小于注塑成型。

图6 翘曲变形

3 结论

综上分析,得出以下结论:

(1)注射压缩成型的填充时间为2.680 s,而注塑成型充填时间为8.053 s,注射压缩成型比注塑成型填充时间少66.7%,大大提高了加工效率,注塑成型时出现短射现象。

(2)注射压缩成型的平均体积收缩率为5.732%,而注塑成型平均体积收缩率为7.095%,注射压缩成型比注塑成型平均体积收缩率少19.2。

(3)注射压缩成型的翘曲变形为2.138,而注塑成型翘曲变形为6.459,注射压缩成型比注塑成型翘曲变形少66.9%。

(4)与注射压缩成型工艺相比,普通注塑成型的熔接线和各向异性熔接线较多,严重影响塑件质量。