基坑零距离上跨盾构隧道的环境影响与控制

2022-07-23施有志刘旭东赵朋靳增

施有志, 刘旭东, 赵朋, 靳增

(1.厦门理工学院土木工程与建筑学院, 厦门 361024; 2.中铁一局集团厦门建设工程有限公司, 厦门 361000)

地铁停车场出入线一般从车站引出,在车站内设计道岔区引出两条并行线于正线内侧,四条线并行出车站,在出入线上跨正线段设计双层明挖结构,将出入线上跨正线引入停车场,出入线与正线成上下叠行关系。双层明挖结构一般先施工完成,并在两端提供正线盾构始发与接收条件。施工四线交错的双层明挖结构,需要开挖的基坑范围更大、且基坑形状不规则、支撑体系复杂、风险及造价更高,对周边的环境影响也将加大;不仅如此,采用双层结构区间施工时需对临近两侧区间进行盾构机的四次始发、四次接收,增加施工难度和工程成本,延长正线贯通的时间。因此,若能使下卧正线先行贯通,然后在上方明挖法施工出入线的单层结构,基坑开挖深度将减少,也不影响正线贯通,这不仅大大加快工程进度,也减少基坑开挖施工难度及对周边环境的影响,节约工程造价。然而出入线单层结构与下卧隧道存在近接施工问题,甚至是零距离接触,基坑土方卸载使盾构隧道上浮,盾构管片处于复杂的应力状态中。

基坑开挖将引起坑底土体的回弹变形[1],进而引起下卧隧道的隆起。关于基坑施工对邻近隧道的影响方面,中外开展相关研究。Sharma等[2]、张明远[3]通过数值模拟方法得到隧道的刚度、埋深、地质、下穿方式等因素与上跨工程施工引起的隧道变形大小存在直接联系。Marta[4]、高广运等[5]、黄宏伟等[6]和郑刚等[7]利用数值模拟手段,针对基坑开挖引起的近接隧道变形规律、受力特性以及加固和保护措施进行了多方面的研究。雷裕霜[8]以厦门第二西通道石鼓山立交上跨地铁段基坑工程为背景,通过理论分析、数值模拟等方法,系统地分析了基坑开挖卸荷对下卧地铁隧道变形的影响。安伟博[9]以某分段开挖基坑小角度斜跨盾构隧道工程为例,通过数值模拟分析,得出基坑分段开挖时下部盾构隧道纵向变形规律。宋攀登[10]以广州市轨道交通二十二号线工程某出入场线为背景,分析软流塑淤泥层条件下明挖隧道基坑开挖引起下卧既有电力隧道变形的影响。张江雄等[11]以十字门隧道为依托,采用数值模拟的方法建立隧道-支护有限元模型,模拟隧道上浮量、管片裂缝和围护结构位移变形规律。

在现场实测方面,陈郁等[12]通过监测基坑开挖的施工现场,分析基坑开挖对下卧隧道的影响,研究下卧隧道的隆起变化规律;李志高等[13]通过现场监测数据分析,总结基坑开挖卸荷引起下卧隧道纵向变形的总体规律和时空效应规律,推导出考虑时空效应影响的隧道隆起经验计算方法;闫朝霞等[14]基于现场实测数据,总结在上部基坑快速开挖的情况下,下卧既有隧道结构变形的时空分布规律,分析影响下卧隧道结构变形的主要因素。郭鹏飞等[15-16]对国内最近时期的39个基坑开挖上跨隧道工程展开了统计研究,全面总结隧道竖向最大隆起量与各影响因子的关系,得出其中工程地质对隧道隆起影响较大,并提出隧道最大隆起变形的预测模型。

关于基坑施工对邻近隧道的影响控制方面,刘国彬等[17]以某广场基坑工程下已运营隧道的保护为背景,结合计算软土地基隆起变形的残余应力法,研究利用坑内加固和考虑时空效应的施工方法等措施来控制基坑下隧道上抬变形的有效性;高盟等[18]以紧邻上海某地铁车站的基坑工程为背景,采用数值模拟研究表明在车站开挖侧设置托换桩、旋喷桩及搅拌桩加固和分块开挖是控制其变形的有效手段;温锁林[19]以上海东西通道跨越地铁二号线工程为背景,在基坑明挖施工中,结合大面积搅拌桩地基加固以及地铁隧道的隔离桩和抗拔桩等措施,对下方运营地铁进行变形控制;杨世东等[20]依托某基坑超近距离上跨既有盾构隧道工程,通过数值模拟研究发现,在隧道内设置隔离桩+临时支撑+配重措施效果最好,隔离桩措施次之,抗浮锚杆措施效果最差。

综合上述研究可知,中外施工案例中,基坑与下卧隧道的距离较近,除了利用基坑开挖的时空效应外,一般采用抗滑桩或土体加固措施。而对于地铁出入线上跨正线可能出现的零距离上跨问题,施工中隧道顶的土体将全部卸除,因此常用的土体加固或抗滑桩措施并不适合,而基坑土方全部卸载过程中,盾构管片的变形机理将更为复杂,管片变形的控制难度也较大。目前中外针对基坑零距离上跨既有隧道的相关研究仍较少。

基于此,现以厦门地铁二号线湿地公园站-高林停车场出入线区间工程为依托,采用隧道内管片的堆载反压平衡控制、管片纵向刚度的协调增强控制措施,通过三维数值模拟,研究上方基坑施工的力学效应分析,最后通过现场实测数据验证控制方法的效果,以期为控制下卧盾构隧道的影响提供理论基础。

1 工程概况

1.1 工程简介

厦门地铁二号线湿地公园站-高林停车场出入线明挖区间,总长166 m,基坑底宽约15.2 m,设计深度约14.5 m。该出入线区间隧道采用明挖法施工,基坑部分上跨既有高林站-湿地公园站正线区间盾构隧道,基坑底与既有盾构隧道紧贴,即零距离接触。平面位置关系如图 1所示,左侧车站为湿地公园站。

下卧盾构隧道采用平板型单层钢筋混凝土管片衬砌,管片采用C50混凝土,抗渗等级P10;盾构隧道衬砌外径6 200 mm,内径5 500 mm;衬砌环宽度1 200 mm,厚度350 mm;管片环采用错缝拼装的形式。

区间主要涉及6类岩土层,从上至下依次为:<1-1>杂填土、<5-1-2>粉质黏土、<11-1-2>残积砂质黏性土、<11-1-3>残积砂质黏性土、<17-1>全风化花岗岩和<17-2>风化花岗岩。地下水以潜水为主,局部受上覆相对隔水层作用具承压或微承压性质。地下水位埋深0.5~5.3 m,均位于设计底板以上。

1.2 出入线明挖基坑支护情况

明挖段基坑四周环境较为复杂,围护结构根据地形条件、周边环境情况采用不同支护类型,如图 2所示。

基坑盾构接收井处采用围护桩+内支撑,端墙采用直径1 000@1 200(单位:mm)围护桩+两道钢筋混凝土支撑,其余部分采用φ800@1 000(单位:mm)围护桩+两道钢筋混凝土支撑;靠近线路左线处采用两级坡、土钉墙支护上下级边坡建设2 m宽平台,放坡坡率1∶0.75,土钉采用φ22 mm钢筋,间距1.5 m×1.5 m;靠近线路右线处采用一级坡、土钉墙支护,放坡坡率1∶0.75,士钉采用φ22 mm钢筋,间距1.5 m×1.5 m;局部采用围护桩+预应力锚索,采用可回收锚索,房屋加固I区局部采用钢管桩+袖阀管注浆加工。选取明挖基坑上跨正线盾构区间段的典型剖面如图 3所示。

2 工程实施方案

2.1 上方基坑土方开挖方案

将施工范围大致15 m划分为一个开挖段,自基坑北端,即盾构接收井基坑,向基坑南端,开挖段依次如图 4所示。实际开挖顺序为:1→→2→5→6→7→8→9→10→11→3→4。对明挖段盾构上跨正线部分,正线管片3 m以上土方采用PC220挖机进行开挖,管片以上0.5~3 m部分采用PC120挖机进行开挖;基坑底以上0.5 m部分采用人工开挖。

图2 出入场线明挖区间围护结构分区平面图Fig.2 Partition plan of enclosure structure in open cut section of access line

图3 高林停车场出入线区间与零距离下卧盾构隧道典型剖面Fig.3 Typical section between entrance and exit line section of Gaolin parking lot and zero distance underlying shield tunnel

图4 基坑开挖分区及编号Fig.4 Zoning and numbering of foundation pit excavation

2.2 下卧隧道堆载及加固措施

2.2.1 反压堆载方案

通过对下卧盾构隧道内进行反压加载以平衡每一阶段的基坑土方开挖卸载效应,减少下卧隧道管片上浮变形量。由于下卧隧道的左线上方卸载量较大,因此左线的堆载量也相应增大;基坑范围的隧道上方卸载量相对较小,因此不予堆载。综上考虑,隧道y=0 m至y=20 m段不堆载(坑外部分),隧道y=20 m至y=60 m段线性堆载,左线堆载加倍,即左线隧道y=20 m至y=60 m段线性堆载,堆载值0~72 kPa,右线隧道y=20 m至y=60 m段线性堆载,堆载值0~36 kPa,隧道y=0 m至y=20 m段不堆载,如图 5所示。

2.2.2 管片加固方案

通过盾构管片拉紧装置加固,在出入线与正线交叉段及相邻30 m范围内对正线管片进行加固,在管片内部用8根[14b槽钢将管片纵向连接,加强管片连接整体性和稳定性,起到抑制不均匀沉降的作用,如图 6所示。

图5 下卧盾构隧道反压堆载方案Fig.5 Back pressure and surcharge loading scheme for underlying shield tunnel

3 数值模拟分析

3.1 数值模型设计

为了深入分析高林停车场出入线区间明挖基坑零距离上跨既有盾构隧道的施工力学效应,采用PLAXIS 3D岩土有限元程序,对整个开挖区域及其影响范围内的地层、结构等建立整体三维模型。模型沿基坑纵向长210 m(y轴),横向宽度取150 m(x轴),沿深度方向(z轴)取至风化花岗岩,总高31 m。采用10节点高阶四面体单元划分土体网格。

三维模型包含北端盾构接收井基坑的“围护桩+内支撑”支护段,主要的放坡开挖土钉支护段以及局部临近既有建筑物的“围护桩+锚索”支护段。其中,围护桩按刚度等效换算为连续的墙,采用线弹性的板单元模拟。土钉墙喷混层为C20混凝土,厚0.1 m,采用板单元模拟;土钉加固区采用提高加固区强度参数的简化方法模拟。盾构隧道管片采用板单元模拟,8根加固钢条简化成2根,按刚度等效原理,将两2根钢条的抗弯抗拉压都放大4倍。隧道内堆载通过在隧道底板施加分布荷载来模拟,堆载范围主要为隧道与基坑开挖区域相交段,堆载量取36 kPa。基坑临近两栋二层和四层的建筑物,采用板单元建立墙体和楼板并施加分布荷载,来模拟既有结构刚度和荷载的影响。整个模型划分网格时,在基坑、结构附近加密网格,共划分56 073个实体单元,86 950个节点。三维模型如图 7所示。

3.2 模型参数

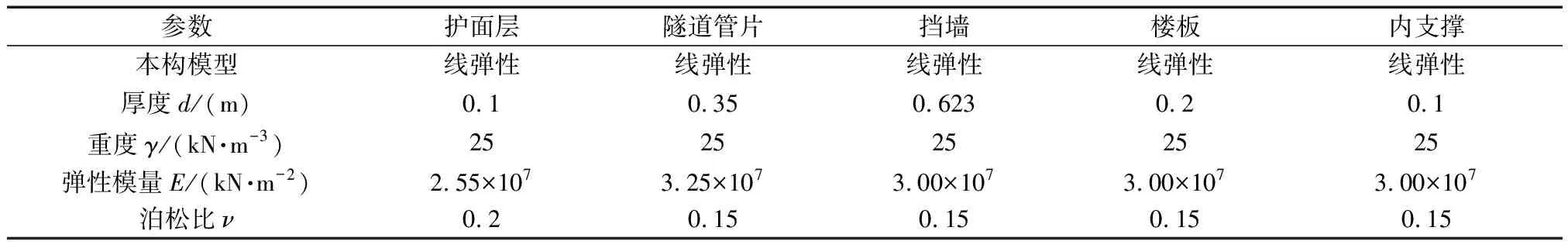

模型中岩土体均假定为弹塑性材料,采用基坑工程分析中得到高度认可的高级本构HS small(HSS)模型模拟,结合地区类似工程反分析的参数结果,参考文献[21]确定计算参数,如表 1所示。板单元物理力学参数如表 2所示。隧道内部加固钢条采用线弹性的梁单元,截面类型为22a槽钢;弹性模量E=8.00×108kN/m2;重度γ=25 kN/m3;横截面积A=4.21×10-3m2;惯性矩I2=3.40×10-5m4;惯性矩I3=2.25×10-6m4。

3.3 模拟方案

根据2.1节上方基坑土方开挖方案划分模拟施工阶段如表 3所示。部分模拟阶段的模型图如图 8所示。

图7 基坑上跨隧道三维模型Fig.7 Three dimensional model of tunnel over foundation pit

表1 岩土体物理力学参数Table 1 Calculating parameters of surrounding rock materials

表2 板单元物理力学参数Table 2 Physical and mechanical parameters of plate element

表3 模拟施工阶段Table 3 Simulation construction stage

图8 基坑开挖各阶段模型图Fig.8 Model diagram of each stage of foundation pit excavation

图9 不同施工阶段地表竖向位移云图Fig.9 Nephogram of surface vertical displ acement in different construction stages

图10 不同施工阶段地表水平位移云图Fig.10 Nephogram of surface horizontal displacement in different construction stages

4 计算结果分析

4.1 施工力学效应分析

4.1.1 地表及下卧隧道位移

图9和图 10为明挖基坑施工各个阶段的地表竖向位移和水平位移分布。

从图 9和图 10可以看到,地表竖向位移和水平位移的主要分布范围,随着基坑开挖区段的逐步推进而不断沿基坑边界扩展。由于该基坑纵向较长,总体上属于长条形基坑,地表沉降槽主要沿基坑长边分布,不过沉降中心和水平位移中心并不是处于基坑长边的正中间位置,而是略偏向北端,即盾构接收井方向,主要位于开挖段5~8对应的区域,基坑开挖完毕后,地表最大沉降-35.61 mm,地表最大水平位移-19.74 mm。

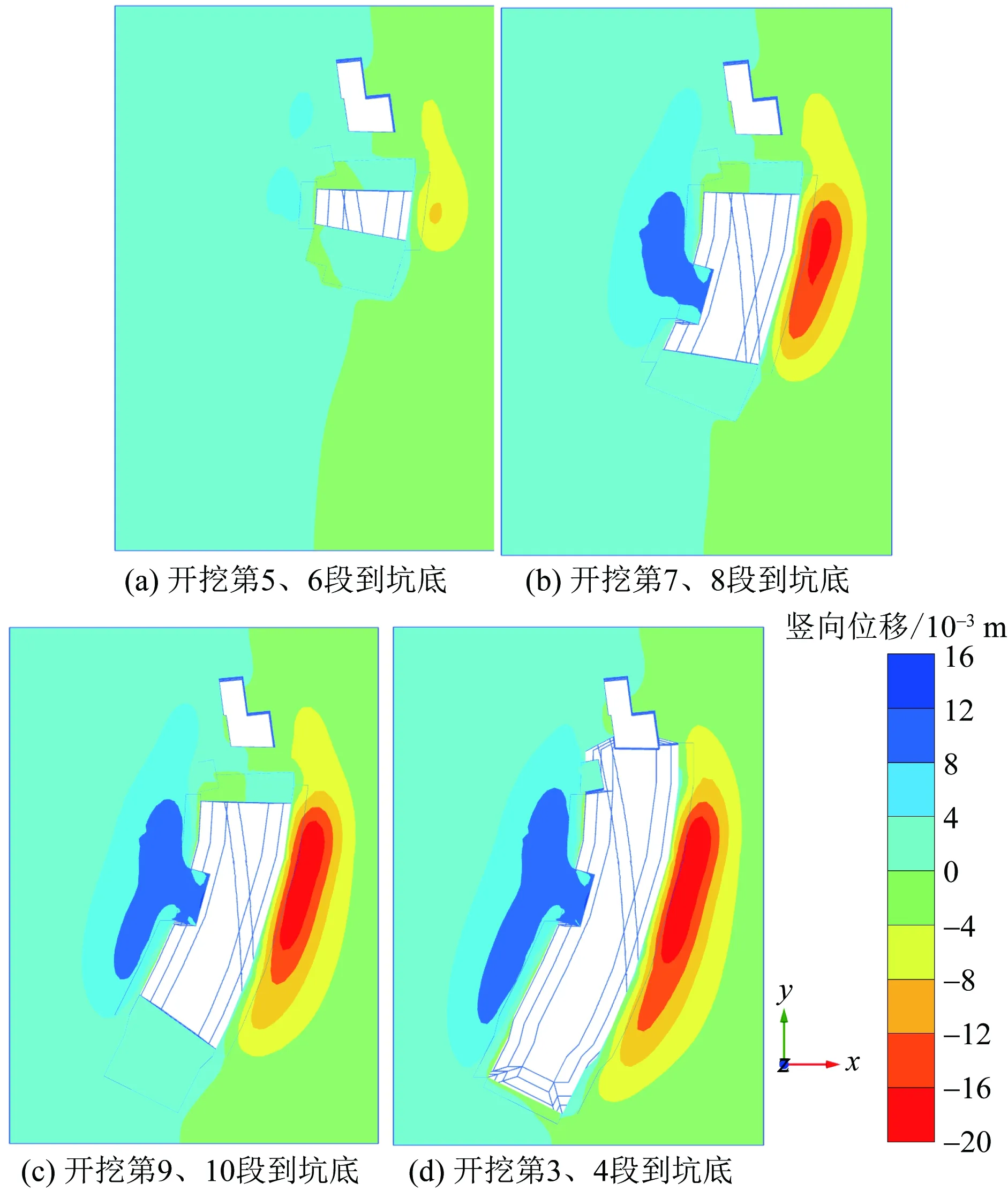

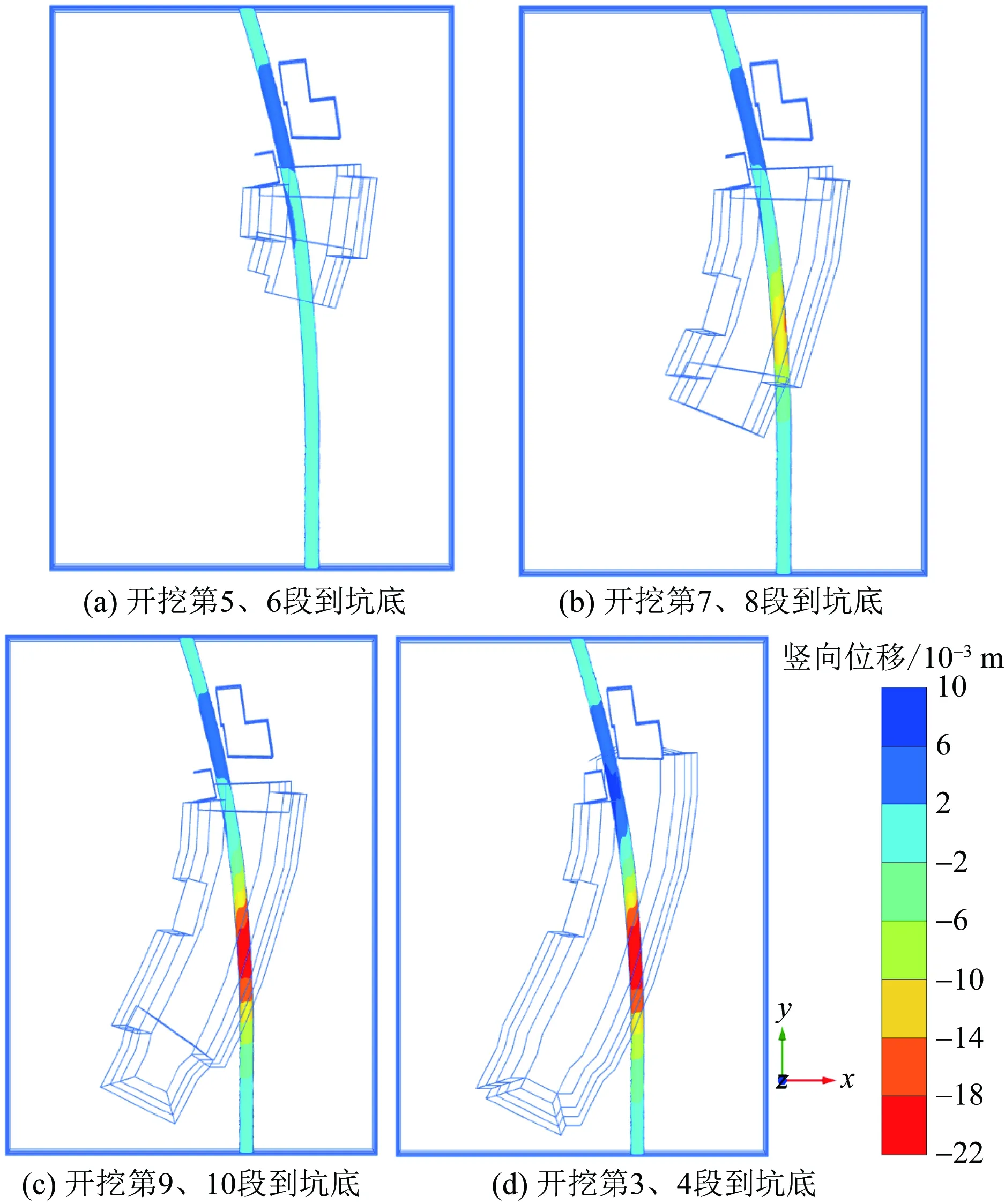

图11和图 12为明挖基坑施工各个阶段的下卧盾构隧道竖向位移和水平位移分布。

从图 11和图 12可以看到,总体上,隧道上浮变形中心大致处于隧道与基坑开挖范围相交区段的中心位置,隧道水平位移极值则处于隧道与基坑开挖边界相交的位置。基坑开挖完毕后,盾构隧道最大上浮变形35.17 mm,最大水平位移-21.08 mm。

表4汇总给出了各个施工阶段下地表和下卧隧道的位移极值,及各施工阶段相对前一施工阶段的位移变化幅度。

图11 不同施工阶段下卧盾构隧道竖向位移云图Fig.11 Vertical displacement nephogram of underlying shield tunnel in different construction stages

图12 不同施工阶段下卧盾构隧道水平位移云图Fig.12 Horizontal displacement nephogram of underlying shield tunnel in different construction stages

表4 堆载36 kPa各阶段地表及隧道竖向位移极值汇总Table 4 Summary of extreme value of vertical displacement of ground surface and tunnel at each stage of 36 kPa surcharge

从表 4可以看到,地表沉降和下卧隧道上浮变形主要在第6、7施工阶段(基坑开挖第5~8区段)大幅上涨,如地表竖向位移在这两阶段的变化幅度分别为601.66%和79.85%,隧道竖向位移的变化幅值则分别为466.45%和287.46%,此后随着基坑继续开挖其他区段,地表沉降和隧道上浮变形仅发生很小变化。第6、7施工阶段引起的地表沉降量和隧道上浮量分别占地表最终沉降和隧道最终上浮量的91.46%和90.53%。可以认为,基坑开挖第5~8区段是引起基坑和隧道变形的主要施工阶段,也即是基坑地表和下卧隧道变形控制的最关键阶段。

4.1.2 下卧隧道内力

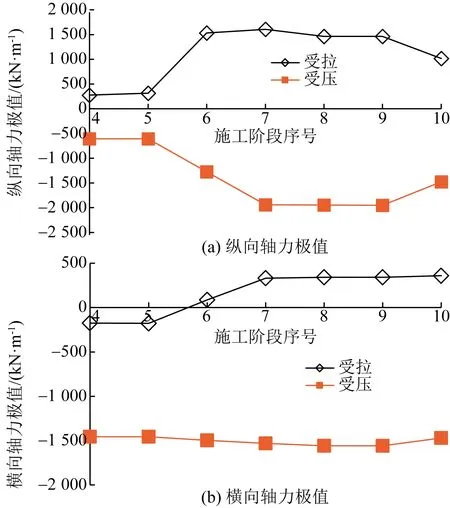

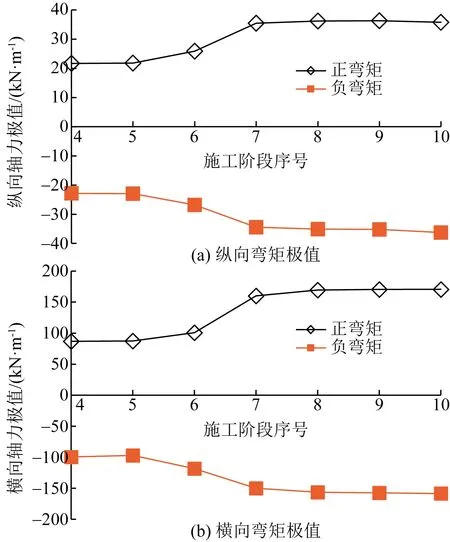

明挖基坑施工过程中隧道内力极值的变化曲线如图 13和图 14所示。

从图 13和图 14可以看到,隧道内力主要在第6、7施工阶段产生明显增大,即开挖5~8区段时,与地表和隧道变形增长阶段相对应,此后隧道内力随基坑其他区段的开挖变化较小。总体上,隧道的弯矩值维持在较低的水平,隧道横向弯矩最大不超过170 (kN·m)/m,纵向弯矩最大不到40 (kN·m)/m。隧道纵向轴力受基坑开挖施工影响相对较大,隧道纵向出现较大的拉力,在基坑开挖5~8区段时,隧道纵向轴力从-606.4 kN/m增长到-1 939 kN/m,比原隧道轴力增大了两倍,隧道纵向轴力整体较大,这在一定程度上体现了钢条的纵向刚度加强效果。

图13 不同施工阶段下卧盾构隧道轴力变化曲线Fig.13 Axial force curve of shield tunnel under different construction stages

图14 不同施工阶段下卧盾构隧道弯矩变化曲线Fig.14 Bending moment curve of shield tunnel under different construction stages

4.2 上浮控制效果分析

为进一步控制隧道上浮变形,将下卧隧道内堆载增加15 kPa,即堆载量从36 kPa增至51 kPa,得到基坑施工各阶段地表竖向位移和隧道竖向位移分布,如图15和图16所示。同时,在表 5中汇总给出了堆载增加前后各阶段的地表竖向位移和隧道竖向位移极值。

图15 不同施工阶段地表竖向位移云图(堆载增加15 kPa)Fig.15 Nephogram of surface vertical displacement at different construction stages (surcharge increased by 15 kPa)

图16 不同施工阶段隧道竖向位移云图(堆载增加15 kPa)Fig.16 Nephogram of vertical displacement of tunnel in different construction stages (surcharge increased by 15 kPa)

从图 15、图 16和表5可知,堆载增加15 kPa后,地表竖向位移和隧道竖向位移的主要分布范围与堆载增加前基本一致。从变形量值来看,堆载增加15 kPa后,地表竖向位移与堆载36 kPa时相比基本一致,最终变化幅度仅为-1.26%;隧道竖向位移极值降低约10%,可见增加堆载量,可以进一步降低隧道上浮变形。

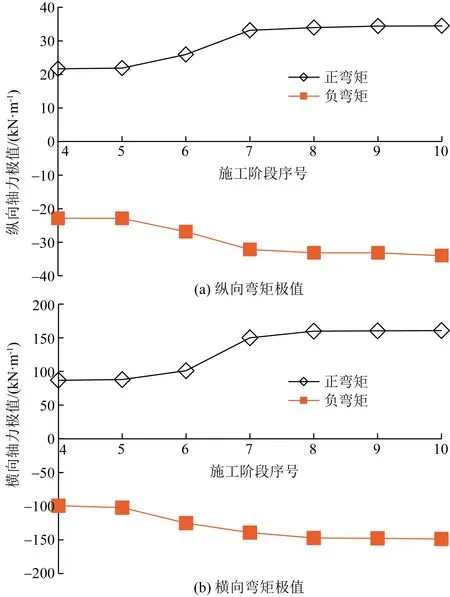

堆载增加15 kPa时明挖基坑施工过程中隧道内力极值的变化曲线如图 17和图 18所示。

表5 堆载增加前后各阶段地表及隧道竖向位移极值汇总Table 5 Summary of extreme value of vertical displacement of ground surface and tunnel before and after surcharge increase

图17 不同施工阶段下卧盾构隧道轴力变化曲线(堆载增加15 kPa)Fig.17 Variation curve of axial force of underlying shield tunnel in different construction stages (surcharge increased by 15 kPa)

图18 不同施工阶段下卧盾构隧道弯矩变化曲线(堆载增加15 kPa)Fig.18 Bending moment curve of shield tunnel under different construction stages (surcharge increased by 15 kPa)

从图 17和图 18可知,下卧隧道内堆载增加15 kPa后,隧道内力随施工过程的变化趋势与堆载36 kPa时一致,主要在第6、第7施工阶段产生明显增大,即开挖5~8区段时,此后隧道内力随基坑其他区段的开挖变化较小。与堆载36 kPa时相比,堆载增加15 kPa后,隧道纵向轴力极值从-1 939 kN/m降至-1 801 kN/m,隧道横向弯矩极值从-170.7 (kN·m)/m降至-160.6 (kN·m)/m,即隧道内力总体上有所降低,这与堆载增加后,隧道整体的上浮变形量有所降低相对应。总而言之,下卧隧道内堆载增加15 kPa,一方面可以进一步抑制隧道的上浮变形,另一方面,还可以在一定程度上降低隧道内力。

5 工程实施情况分析

在现场工程实施中,对隧道处于基坑开挖区域范围内的区段(即模型中y=20~60 m的范围)进行线性分布堆载,并且对左线隧道采用0~72 kPa的线性堆载,对右线则采用0~51 kPa的线性堆载,同时还对隧道进行钢条加固。为掌握下卧隧道的变形情况,基坑开挖过程中除了进行常规的基坑监测外,还需对盾构管片结构进行监测,主要包括管片竖向位移以及径向收敛。盾构管片结构内部监测点布置示意图如图19所示,现场监测平面布置图如图20所示,各监测点随日期的变化曲线如图21所示。

从图 21可以看出,管片拱顶沉降累计变形与前文数值模拟结果变形的趋势相符,实测变化量最大值为17.7 mm,略小于数值计算结果,这有可能是由于理论分析偏于保守,总体上,现场监测值处于允许范围,盾构隧道结构安全稳定。

图19 盾构管片结构内部监测点布置示意图-横剖面Fig.19 Layout of monitoring points inside shield segment structure-cross section

6 结论

基于高林停车场出入线区间上跨正线盾构隧道的工程背景,建立包含出入场线整个开挖范围及临近结构的三维数值模型,按实际施工工序模拟施工过程,得出以下结论。

(1)数值分析表明,对基坑地表沉降和下卧隧道上浮变形影响最大的关键施工阶段为第5~8区段开挖阶段,开挖第5~8区段引起的地表沉降量和隧道上浮量分别占地表最终沉降和隧道最终上浮量的91.46%和90.53%;隧道纵向轴力从-606.4 kN/m增长到-1 939 kN/m,隧道轴力增大了两倍;隧道弯矩总体较小。

(2)通过盾构管片拉紧装置加固,在出入线与正线交叉段及相邻30 m范围内对正线管片进行加固,在管片内部用8根[14b槽钢将管片纵向连接,加强管片连接整体性和稳定性,起到抑制不均匀沉降的作用。

(3)位于基坑范围外的隧道管片不用加载,基坑范围内采用线性加载的方式;卸载效应较明显的左线加倍堆载(0~72 kPa线性增加),而卸载效应较小的右线加载量为0~51 kPa线性增加。最终隧道位移变化幅度仅为-1.26%;隧道竖向位移极值降低约10%,控制下卧隧道上浮的效果明显。

图20 监测平面图Fig.20 Monitoring plan

图21 拱顶沉降时程曲线图Fig.21 Time history curve of vault settlement

(4)施工实践表明,采取的隧道管片内堆载反压以及管片纵向加固等综合变形措施合理可靠,监测数据处于允许范围(20 mm),盾构隧道结构安全稳定。