钢回火碳扩散行为的表征方法

2022-07-23张进峰周正存

张进峰, 周正存

(1.上海大学材料科学与工程学院, 上海 200072; 2. 苏州市职业大学电子信息工程学院, 苏州 215104; 3.苏州市职业大学机电工程学院, 苏州 215104)

目前,钢铁材料已经成为现代工业生产中应用最广泛的一种结构材料。它的使用范围涉及工程机械、船舶海洋平台、航空航天、轨道交通、建筑桥梁、核电等许多工业行业。随着应用需求的增加,对钢铁材料的综合性能提出了更高、更复杂、更具体的要求。例如,汽车用钢,在节能减排、轻量化以及驾乘安全性的需求下,推动汽车钢从传统的普碳钢420~590 MPa,向780、980、1 180、1 500 MPa级别的双相钢、淬火-配分(Q&P)钢以及热成型钢发展[1-3]。在提高其强度的同时,不损害甚至提升塑性和韧性以获得优异的成形能力和服役安全性。

在第三代高强钢设计中,碳是最重要的合金化元素,控制碳元素在钢中的扩散行为,是设计和调控显微组织结构、优化制备工艺以获得优异力学性能的关键[4-5]。然而,碳的原子序数低,迁移速率相对较高,动态表征困难。钢的回火热处理过程中,包含了多种类型的碳原子运动,如碳偏聚、区域碳富集以及合金碳化物析出沉淀等。除了形式的多样性,碳原子运动还往往与残留奥氏体分解及马氏体晶体结构的回复等过程交叠发生[6-7]。随着微观表征技术的发展,借助透射电镜、三维原子探针等手段可以成功地观察到碳原子在组织中的最终占位状态,以及应用内耗力学谱、电阻温度法等在线检测技术能较好地整体反映碳原子扩散行为动态过程。碳原子微观组织表征和动态扩散检测技术各具特点和不足之处,在实际实验中往往是结合使用、取长补短结合分析,才能获得碳原子在钢中扩散的动态行为规律和碳的占位方式与组织性能的关系,现总结碳原子在钢中的占位方式与扩散行为表征的研究进展及其对显微组织和性能的影响规律和机制,为第三代高强钢的研究提供借鉴。

1 钢中碳原子静态晶格占位的表征方法

碳是钢中除了铁之外另一个重要的元素,其占位方式及形成相是钢强韧性的决定性因素。如碳原子饱和间隙致强度较高的马氏体,淬火时未来得及转变、不太稳定但能吸收应力的残余奥氏体,以及提高硬度、增加润滑、利于韧性等各类形式碳化物等,这些影响材料性能的物相均与碳原子的占位分布有关。研究钢中碳原子在晶格或缺陷处的占位方式及其与钢的力学性能之间的关系,目前主要有硬度检测法、X射线衍射( X-ray diffraction,XRD)、扫描电子显微镜(scanning electron microscope, SEM)、透射电子显微镜(transmission electron microscope,TEM)、三维原子探针(3-dimentional atom probe,3DAP)等研究手段。

1.1 硬度检测

硬度测试的基本原理是通过固定载荷与固定载荷下材料表面压痕的几何尺寸关系计算获得,通常表征材料硬度的指标有洛氏硬度、布氏硬度、维氏硬度等。硬度作为材料重要的力学性能的指标,是设计、分析、检定材料性能时一项重要的评价手段,也是钢高周疲劳损伤过程中评估表面特征主要参考依据,如模具钢材料表面抗拉毛性能[8]。

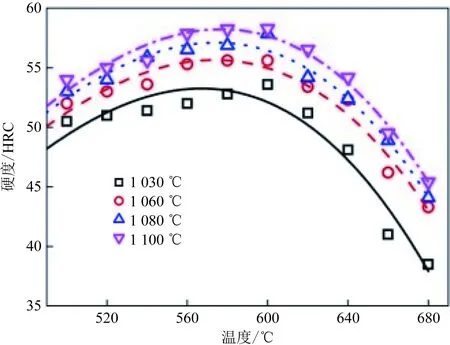

碳原子间隙固溶强化是一种能提高材料硬度较好的方法。 Sherman等[9]描述了不同含碳量马氏体钢在低温回火过程中出现的一系列试验现象,发现一定碳含量的马氏体钢在回火初期出现硬度升高的现象,并将此归结为碳原子偏聚。钢回火析出弥散的碳化物W2C、VC对材料的起到析出硬化的作用,但回火温度过高导致碳化物聚集长大也会导致硬度下降。李爽[10]在研究钼钨系模具钢回火工艺时发现,不同温度下的回火处理,对材料的硬度有着不同的影响,580~600 ℃回火温度使得SDCM-SS钢材料的硬度最高,归因于碳化物的二次硬化效应,如图1所示。

硬度检测是材料表面性能的测试,因此对材性能的测试评估位置相对局限于表面位置,同时测试时还会受到表面粗糙度和挤压层等因素对硬度测量的影响[11-12]。

图1 SDCM-SS钢回火硬度曲线[10]Fig.1 Tempering hardness of SDCM-SS steel[10]

1.2 X射线衍射(XRD)

X射线衍射检测采用X射线照射晶体,晶体内的各原子呈现周期排列, 其散射波间存在固定的位相关系而产生干涉,因此通过XRD分析法,可以对合金钢材料回火过程中碳扩散所致物相转变的成分确定,碳扩散所致晶胞尺寸的收缩、膨胀等现象的分析。

Mohsen等[13]应用TEM和XRD研究了Cr-W-V结构钢的600 ℃和700 ℃的100 h以内不同时长下回火过程中碳化物的析出过程,并测量了不同碳化物颗粒的晶格参数,但XRD未检测到超细的MC碳化物。李玲霞等[14]应用XRD测定K4208高温合金析出相的点阵常数以及粒度分布,以此确定析出相类型的依据。谢尘等[15]应用XRD研究了淬火态、深冷态、回火态3种热处理状态下马氏体轴比、马氏体中含碳量的碳变化。通过三种状态下的XRD谱线,选择马氏体晶面以及奥氏体晶面的衍射线参数计算残余奥氏体体积分数,并确定残奥体积分量下降是深冷后试样硬度升高的主要原因,如图2所示。

虽然XRD技术能较好地区分回火转变过程中组织的物相组成,晶体的结构参数,马氏体、奥氏体的含量等影响材料性能的关键参数。但XRD对结构类似的组织如马氏体和铁素体的差别就很难区分;对超细碳化物如VC表征困难,主要是超细MC型碳化物的弱光谱和宽光谱易被M7C3和M23C类碳化物的光谱所掩盖。

1.3 扫描电子显微电镜(SEM)

扫描电子显微镜是利用聚焦很窄的高能电子束来扫描样品, 通过光束与物质间的相互作用来激发各种物理信息,获得样本微观形貌特征的表征手段,其主要观测样品表面nm至μm范围内的各种组织、物相。

M 为马氏体;A为奥氏体图2 不同热处理工艺后SDC99钢的XRD谱[15]Fig.2 XRD spectra of SDC99 steel after different heat treatment processes[15]

Santofimai等[16]通过SEM对比分析了不同温度下不同配分时间后的微观组织形貌、微观形核特征(图3)为后续的动力学分析、Russell法[17]评估形核孕育时间的验证提供了重要的信息。Joseph等[18]使用扫描电子显微镜和能量色散 X 射线光谱 (energy dispersive spectroscopy,EDS) 分析晶界析出碳化物形貌特征,实验结果和TTT曲线进行互证。何方等[19]向淬火-配分(quenching and partitioning,Q&P)钢中添加Si 元素抑制配分过程中渗碳体的析出,防止马氏体配分过程中没有足够的碳配分给奧氏体,影响钢的塑性。结合扫描电镜检测配分过程中马氏体内部析出的渗碳体尺寸,对临界区均热条件下渗碳体析出的曲线进行了计算,获得了Q&P钢渗碳体在不同含碳量的马氏体中析出长大的动力学规律,为Q&P钢的配分过程研究提供了重要的参考依据。

虽然通过SEM等微观组织分析结合淬火温度、配分温度、配分时间获得了配分工艺过程中不同阶段重要的组织转变的特征,但马氏体到奥氏体的碳配分过程中组织形核往往是连续、重叠反生的,某一时刻的微观特征分析可能丢失形核过程中的重要信息。

1.4 透射电子显微电镜(TEM)

透射电子显微镜是以波长很短的电子束作照明源,用电磁透镜聚焦成像的一种高分辨、高放大倍数的电子光学仪器,可以看到亚显微结构或超微结构。可研究回火过程中碳的扩散与晶格的缺陷(位错、空位)的交互作用与强韧性之间的关系;碳原子扩散析出合金元素形成各类碳化物对组织性能的影响;塑性变形、多晶化、再结晶过程中组织演变等。

图3 奥氏体化的低碳钢淬火到125 ℃、250 ℃不同等温时间后的SEM微观形貌[16]Fig.3 SEM micrographs of specimens quenched to 125 ℃ and partitioned at 250 ℃ for different time[16]

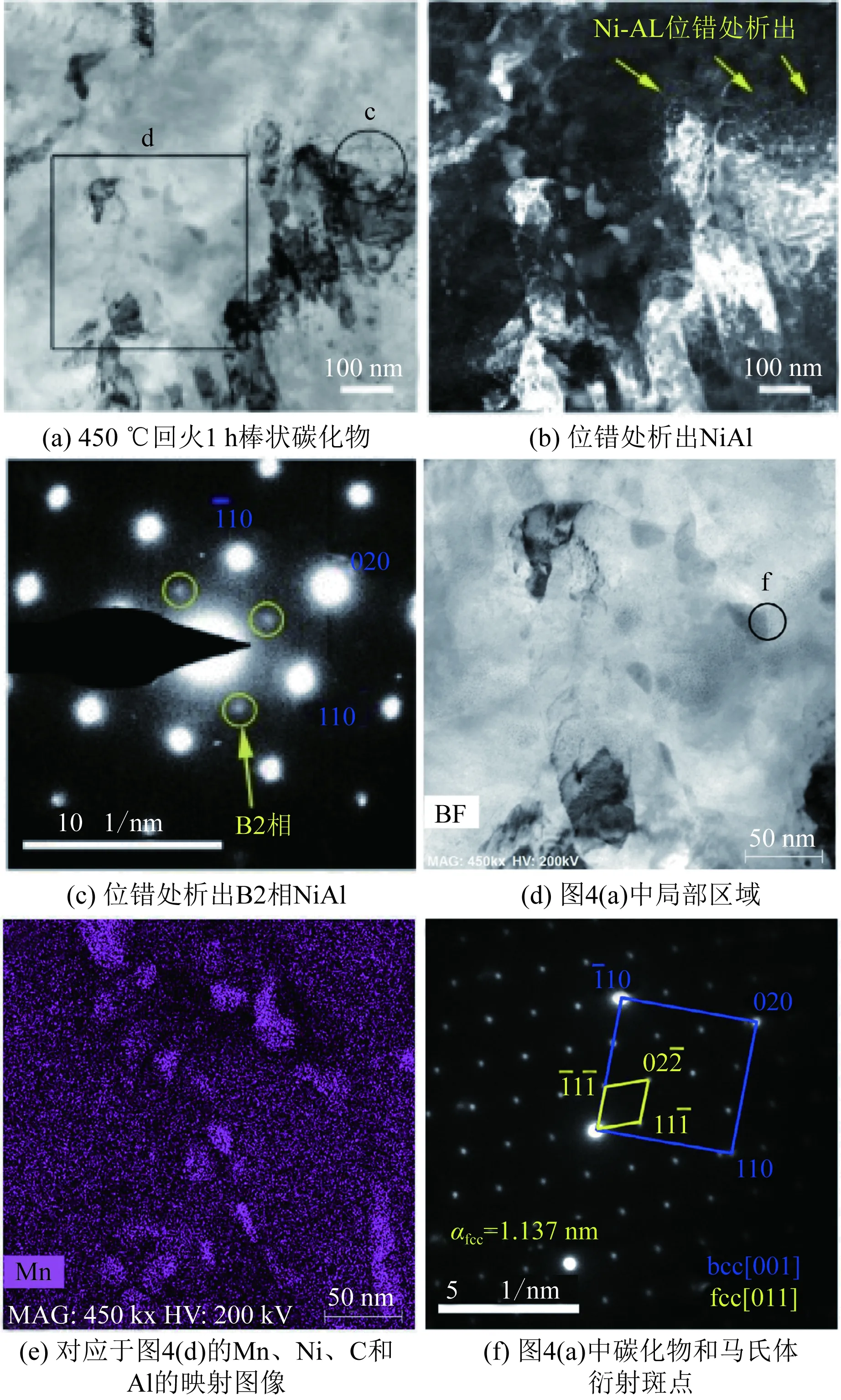

石骁等[20]利用碳复型法研究在控轧控冷工艺下DH36 高强度船板钢纳米级碳化物和碳氮化物的析出行为,析出相为 (Nb,Ti)(C,N)碳氮化物和(Nb,Ti)C 碳化物,析出粒子均为单相。吴丹等[21]研究了钒对高铁制动盘钢中碳化物析出及力学性能的影响,增加钒含量使高温析出的V( C,N) 含量增加,细化奥氏体晶粒和回火马氏体组织,弥补了析出强化对韧性的损害。Xu等[22]设计冷轧中锰钢碳配分和Mn配分工艺中引入高密度NiAl 析出相钉扎位错,如图4所示,抑制碳向M12C 碳化物配分以在高应变速率条件下获得优异的力学性能。

TEM可以表征碳化物微观晶体结构、尺度,反映界面特性,以及碳化物与基体的组织位相关系,为强化机制提供有力证据;尽管现在有一些新的技术应用到TEM实验中,比如通过傅里叶变换、微区应力场等反应碳原子的分布或聚集状态,但是很难实现对碳原子扩散动态表征。由于大多数TEM技术为非原位检测技术,在研究以 Ni 基单晶高温合金为代表的航空航天领域关键高温材料时受到制约,目前国际上在开展600 ℃以上的高温合金力学变形与氧化机理分析的研究中,应用透射电子显微镜技术均采用非原位的方法进行[23]。因此原位高温TEM试验依然是一项国际性科学难题,中外未见此类商业化科学仪器设备。

1.5 三维原子探针(3DAP)

三维原子探针是在场离子显微镜基础上发展而来的分析仪器。其工作原理是在样品尖端施加脉冲电压,促使针尖处原子电离后蒸发,采用配备的飞行时间质谱仪用以测定不同离子的质荷比,采用飞行时间质谱仪测定离子的质荷比来确定该原子的种类[7],原子的位置用位置敏感探头确定,从而给出纳米空间中不同元素原子的分布图形,是目前微观分析精度较高的一种分析技术。应用3DAP技术可以直接观察偏聚碳原子与位错交互作用的Cottrell 气团;分析碳原子在界面原子的团聚;研究碳化物的弥散析出过程。

图4 马氏体基体中M12C碳化物的析出[22]Fig.4 Precipitation of a large number of M12C carbides in the martensite matrix[22]

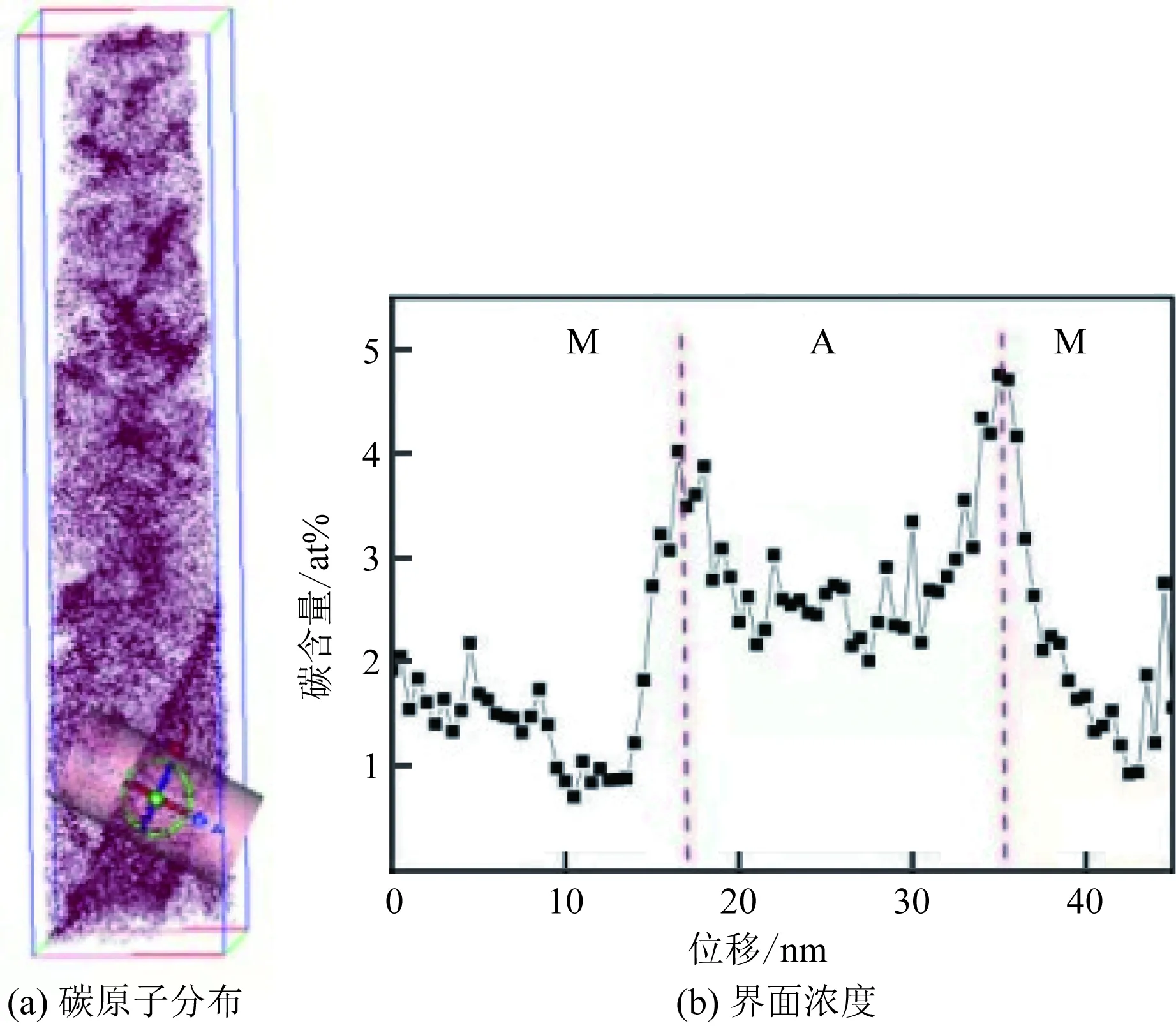

Wilde等[24]用3DAP技术研究了3种不同含碳量的低碳钢样品在1 000~1 100 ℃淬火后在室温时效时间隙碳原子偏聚位错形成的Cottrell 气团[25],第一次采用微观分析技术直接表征该气团。Zhu等[26]应用3DAP技术对Fe-Ni-C 合金及 AISI 4340合金钢25~150 ℃回火、时效过程中的碳偏聚进行了研究,展示了纳米尺度的展示区中富碳区及微尺度缺陷处的三维结构,解释了长期以来一直存在争议的在钢回火早期阶段形成的初始碳化物的性质问题。谢尘等[15]首次采用3DAP 表征低温下的孪晶马氏体,发现经-80、-130、-196 ℃深冷处理后,试样中均出现极细的孪晶马氏体,碳原子偏聚在这些孪晶马氏体的孪晶面上,形成5~10 nm的偏聚区。Lu等[27]采用内耗实验结合3DAP分析了100 ℃下碳原子的低温配分过程(图5)。在100 ℃低温时效初期,马氏体中碳原子向位错附近偏聚,其碳原子平均浓度约为4%,最高约为9%;在100 ℃配分1 h后奥氏体中检测到富碳的现象,由此推测在碳配分初期马氏体中碳先快速向位错偏聚,随后缓慢向奥氏体均匀扩散。

M 为马氏体;A为奥氏体图5 经100 ℃时效1 h 后的9.8Ni-WQ试样中碳原子分布图[27]Fig.5 3DAP carbon atom maps of the 9.8Ni-WQ specimen aging at 100 ℃ for 1 h[27]

通过三维原子探针分析技术可以重构空间中不同元素原子的分布及浓度,具有高的位置和成分分辨率,可以表征钢中碳原子、合金元素的偏聚、相的形成和分布等方面微观行为。但三维原子探针微观分析表征往往是局部有限空间的组织信息,不能真实反映整体材料特征,因此对材料整体特性的研究存在一定的局限性。对于烘烤硬化钢中间隙固溶碳含量的表征,3DAP技术能表征微区内所有碳原子的分布状态和浓度,但无法区分间隙固溶和处于其他状态的碳原子之间的差别。另外,3DAP实验试样制样复杂,稍有不慎会改变原有试样的状态,如制样过程中的应力对位错的影响[28]。

2 钢中碳原子动态扩散行为的表征方法

钢回火热处理过程中碳原子扩散迁移是一个连续、微观的行为,这个过程对合金系材料具有普遍性,通常会包含碳偏聚、碳富集、残奥分解、碳化物析出沉淀及马氏体晶体结构的回复等组织演化,且这些过程往往交叠发生[29]。控制碳元素在钢中的扩散行为,是设计和调控钢中显微组织结构、优化制备工艺以获得优异力学性能的关键,因此对碳元素在钢中的扩散行为动态表征显得尤为重要。钢中碳原子扩散动态特性的主要表征方法有电阻温度谱法、驰豫力学谱法、热分析法、热膨胀法等,这些方法能在线表征在热、力等试验环境下钢中碳原子扩散所致特征物理量的连续改变。

2.1 电阻温度谱法

合金材料中电阻率特性马西森定律[30]为

ρ=ρT+ρC+ρI+ρD

(1)

式(1)中:ρT为热振动散射相关的电阻率;ρC为碳原子相关的电阻率;ρI为其他合金元素相关的电阻率(Mn、Si、Ni、Mo、V等);ρD为与位错相关的电阻率等各个部分对电阻率贡献度的总和。电阻技术可以有效表征钢中碳原子扩散运动行为,如碳原子局部的形成团簇及在位错等缺陷处形成气团[28],和合金元素形成碳化物[31],预相变时密度极小纳米畴[32]等相变及微观组织演化,由此掌握碳原子在工艺过程中扩散机制,调控碳原子在马氏体与奥氏体等多相组织中的分布,以提高组织结构性能。

2.1.1 短程扩散表征

钢中存在有晶体缺陷,如空位、位错、晶界等,这些晶体缺陷附近的原子受到缺陷的影响引起点阵畸变,在畸变能的作用下,碳原子向缺陷短程偏聚使得畸变能降低,达到热力学上的平衡,其扩散激活能一定范围内与碳含量相关,也会受到合金元素的影响。

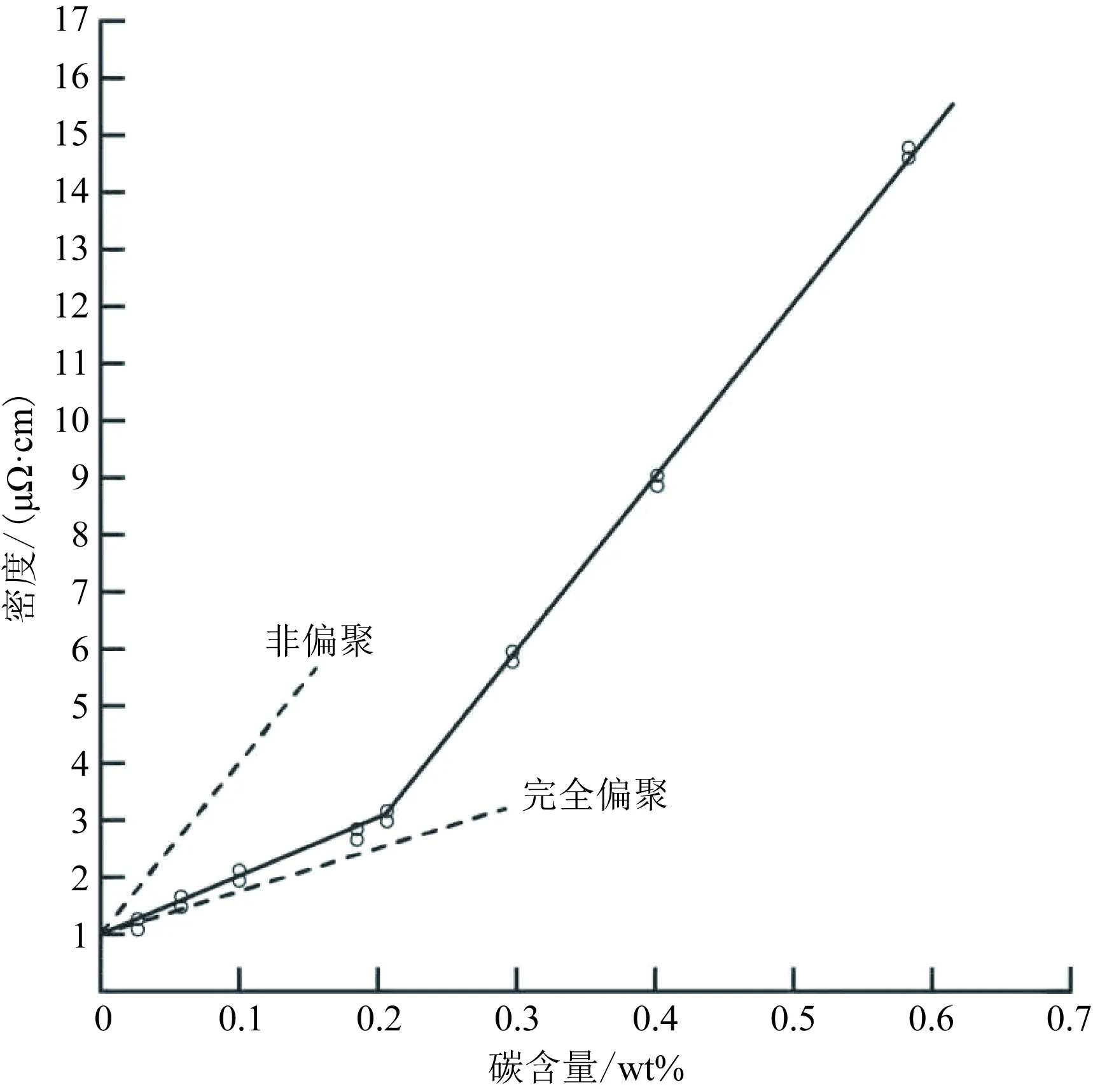

Speich等[29]通过对比偏聚前后电阻率差异来表征中碳马氏体钢内部的位错应力场吸引碳原子向这些缺陷偏聚结果,并利用内耗方法做了验证,证明了碳原子在偏聚位置时对电阻率的贡献度较小来发现偏聚现象是一种非常有效的方法,如图6所示。Ullakko等[33]采用电阻研究方法研究了低温下铁基合金马氏体时效特性,通过不同Ni、C含量试样在77~300 K区间的电阻表征,认为250 K时试样均表现出电阻率快速升高归因于碳原子的团簇所致;而在整个时效初期Ni含量最高的试样表现出较为显著的电阻率增势归因于高Ni利于碳原子可动性;较低温度区间时效时,碳原子在温度作用下向位错等缺陷处偏聚,碳原子团簇接近于电子波长,散射电子作用增加导致电阻升高。

由此可见,电阻表征碳原子的短程扩散所致电阻变化趋势可能是减小,也可能是增加,需要综合各种因素的影响度。

图6 不同质量含量(wt) 碳原子偏聚对合金电阻率的影响[29]Fig.6 Effect of carbon atom segregation with different mass content (wt) on resistivity of alloy[29]

2.1.2 析出动力学表征

合金钢的回火转变过程中碳原子的扩散系数主要受到温度和扩散激活能的影响。碳原子在扩散形核过程中,其相变转变量和相变时间关系符合一定的关系,通过析出动力学的分析及模型构建,从析出动力学的角度阐释碳原子扩散分配过程物理机制。

Sherman等[9]通过等温电阻法对比了Fe-Ni-C合金在300 ℃和350 ℃长时间等温回火马氏体,获得对应的碳原子转变激活能分别为100 kJ/mol和146 kJ/mol,并结合TEM实验发现,激活能开始增高对应于ε碳化物的开始形成,该激活能可能包含相界面在推移时克服障碍所需能量。Taylor等[34]采用时效电阻法研究了Fe-25Ni-0.4C和Fe-15Ni-1C在时效分解A1阶段的激活能分别为78 kJ/mol和92 kJ/mol,完成整个回火A1阶段前者的时效速率高于后者的时效速率,对比两种成分以及合金时效的速率,认为一般高碳合金钢中碳原子扩散需要较高的激活能,主要归因为较高的碳含量致晶格更为严重的点阵畸变。闵娜[35]采用电阻法分析大变形共析钢80~300 ℃等温时效过程中碳原子析出动力学,结合微观机制表明时效过程碳化物的形核临界温度为200 ℃,在低于200 ℃时效时,碳原子只能作短距离的扩散迁移,通过 JMA 方程获得时间常数n约为0.5,激活能约为95 kJ/mol。当时效温度高于200 ℃,碳原子进行长距离扩散,激活能在190~255 kJ/mol。

另外,Q&P钢的配分动力学研究过程中发现,配分过程一般都比较快,短的配分过程只有几十秒。目前较多配分动力学的研究主要依据不同的配分时间和配分后微观组织特征来获得配分动力学规律[36]。由于受限于测试条件,直接应用电阻法碳获得碳配分动力学的研究还未见报道。

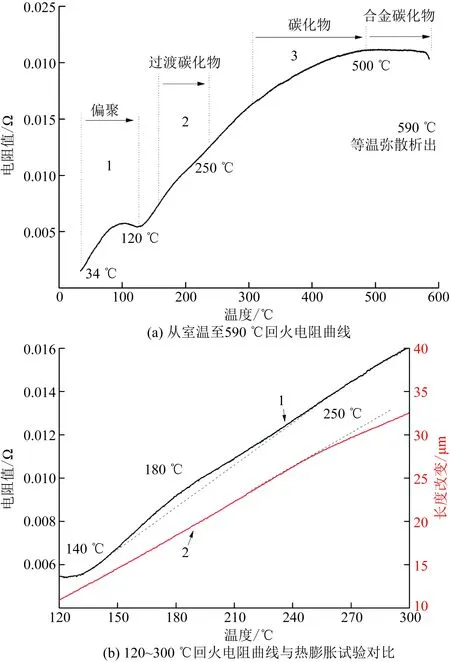

Zhang等[37]自行研制HTR-1型金属电阻率测试系统,解决了在高温条件下探针与被测样可靠连接的问题,表征了热作模具钢回火过程中碳偏聚、ε中间碳化物形核、碳化物析出等碳原子扩散和电阻演化关系如图7(a)所示,与180 ℃附近与膨胀法对比,电阻法完整地表征了ε过渡碳化物形核析出的过程,如图7 (b)所示[38]。

1为电阻值;2为长度改变图7 淬火态SDCM1钢连续升温过程中的电阻-温度曲线[38]Fig.7 Resistance-temperature curve of quenched SDCM1 steel[38]

2.2 内耗法

内耗是近几十年迅速发展起来的多学科交叉技术,它与固体物理学、材料学、信息学等多门学科有着密切关系。它能够灵敏反映固体内部的结构变化过程的定量、定性信息[39-40]。Zener[41]的专著《金属中弹性和滞弹性》为内耗理论的发展奠定了基础; Nowick等[42]出版的经典专著《固体晶体中的滞弹性驰豫》进一步阐述了点缺陷、位错、晶界以及相变的弛豫机制,这些经典的内耗理论为对内耗测试技术发展起到了重要推动作用。内耗测量计算通常把扭摆振动系统在一个振动周期内损耗的能量ΔW与振动系统的最大储能W的比值作为该材料内耗计算的量度Q-1[43],即

(2)

2.2.1 短程扩散表征

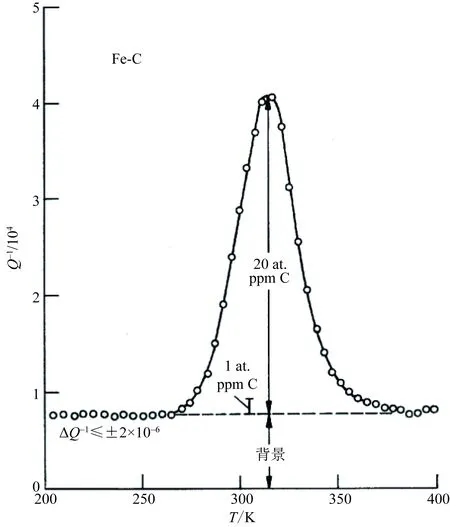

1939年,Snoek[44]测量铁基材料的内耗时发现了在应力作用下室温附近与碳原子短程有序相关的内耗峰,且峰高和间隙固溶碳原子浓度(C,N)成比例关系。由此,碳原子短程扩散Snoek驰豫强度成为准确测量Fe或钢中固溶碳浓度的最有效手段之一[45],该方法可以将钢中间隙固溶碳含量从总碳量中区分出来。在超低碳钢的烘烤硬化过程中,碳原子向位错线的张力区扩散,形成气团,钉扎位错,增加了位错进一步开动的应力,提高钢的屈服强度,这一碳原子扩散形成气团强化可提高屈服强度约为30 MPa[46],因此成为评估烘烤硬化钢板生产质量的重要指标。在日本、欧美对于汽车等行业用钢生产中,内耗已成为合理控制烘烤硬化指标的有效检测手段和必须检测的材料指标。Weller[47]在高浓度合金中观察到Snoek峰的展宽,采用随机协变量来描述应变相互作用模型,并在掺O和N的Nb单晶中得到了证实,如图8所示。Speich等[29]通过碳原子偏聚前后Snoek峰、电阻率差异来表征中碳马氏体钢中位错和亚晶壁应力场吸引碳原子偏聚行为。戢景文等[46]利用内耗峰研究位错与碳原子交互作用,研究表明340 MPa级BH钢中碳原子比纯Fe-C的碳容易脱溶沉淀,并区分了170 ℃的硬化效应主要为碳原子气团强化,250 ℃主要是沉淀强化的不同硬化效应[48]。

ppm为百万分之一图8 Snoek峰和固溶碳原子百分含量(at.)的关系[47]Fig.8 Relationship between Snoek peak and solid solution carbon content (at.)[47]

2.2.2 相变扩散表征

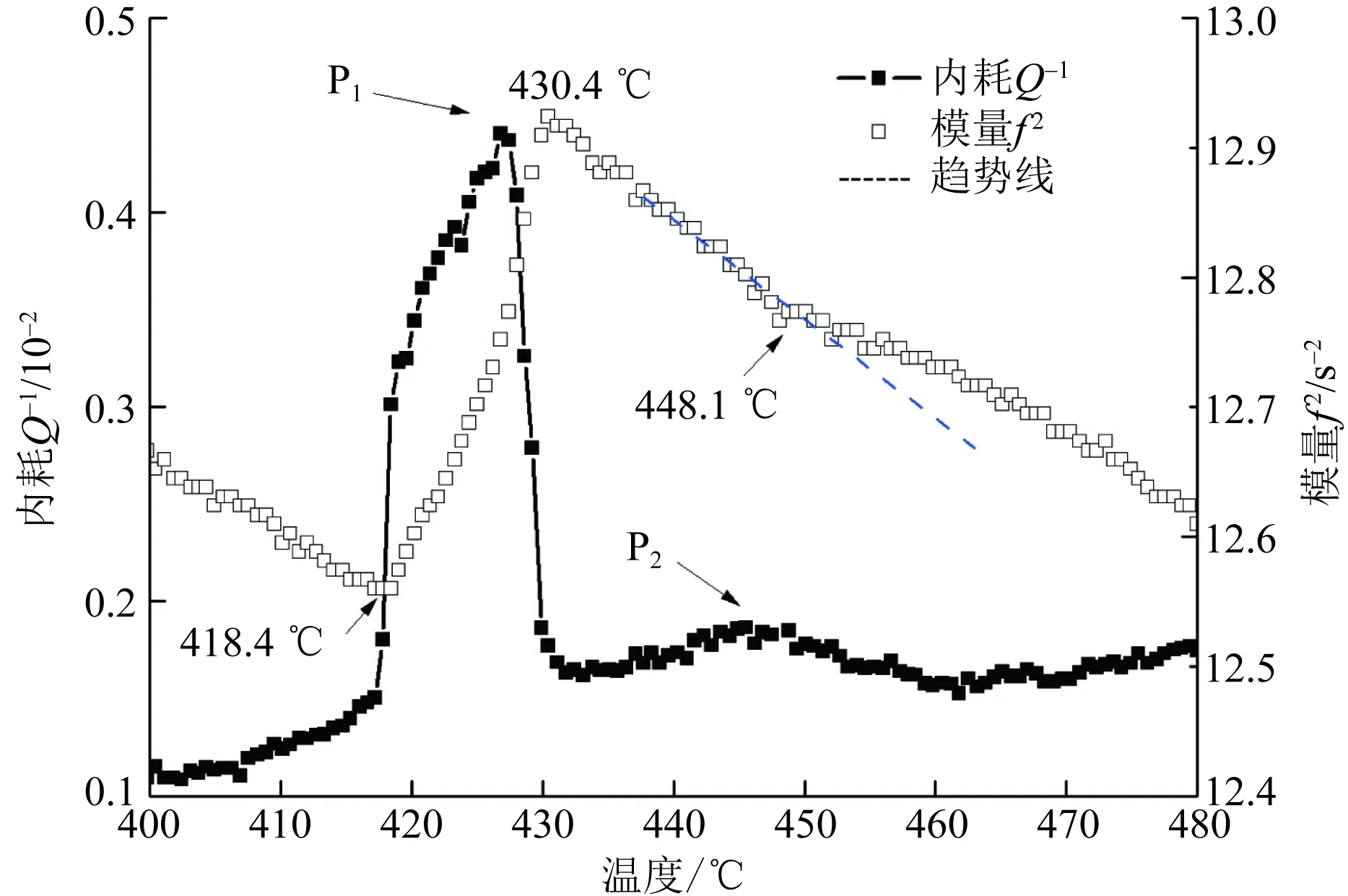

马氏体相变是钢中结构相变最重要的相变,王业宁等[49]是中国最早采用内耗表征技术研究马氏体相变,中外较多学者利用内耗研究热弹性马氏体相变以及钢中马氏体相变[50-51]。连续变温过程中的相变内耗的特点是:峰温与测量频率无关;相变峰的位置不随振动频率的变化移动;相变峰与振幅无关;内耗与变温速率成正比关系。徐祖耀[52-53]研究了不同碳、镍含量Fe-Ni-C钢材料贝氏体相变孕育期出现的扩散性相变内耗峰,以及以母相点阵沿一定晶面和晶向切变为特征的马氏体相变内耗峰。Zhang等[54]应用内耗技术较为清晰地区分了马氏体分解过程中碳析出马氏体晶格P1峰以及形成碳化物P2峰这两个连续转变的不同过程,如图9所示。

图9 振动频率3.6 Hz时马氏体分解P1、碳化物析出内耗P2峰及模量变化[54]Fig.9 The Martensite decomposition peak P1 and Carbide precipitation peak P2 and corresponding variation in shear modulus at 3.6 Hz[54]

2.2.3 内耗仪器研制发展

葛庭燧等[56]发明了“葛氏扭摆”并采用此技术发现了晶界弛豫内耗峰,为内耗技术在固体缺陷研究及在材料学的应用奠定了基础[55-56]。沈中城等[57]成功研制了基于Windows98/2000环境下虚拟仪器技术的低频力学谱仪,推动了内耗研究及相关仪器的发展[57-58]。

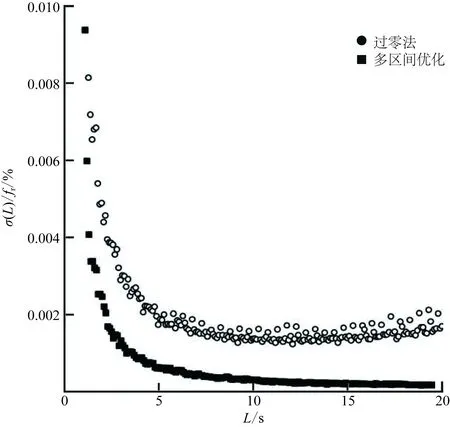

国外以美、英、日、法等为代表的国家对内耗研究也都非常重视。奥钢联将低频扭摆测量固溶碳技术应用汽车钢板的生产中;日本甚至设立了国家内耗研究中心,应用内耗测量钢铁产品的固溶C、N含量。日本的钢铁企业应用内耗技术程度比较高,图10为日本Nihon Techno-Plus 公司生产的声频内耗仪。Magalas等[59-60]研制了以激光作为扭摆转动检测的手段,采用频谱分析的方法计算内耗,应用多区间优化算法在减小谐振频率计算误差取得了显著的成效,提高了设备的测试精度,如图11所示。

图10 日本声频内耗仪Fig.10 Appearance of Japanese audio internal friction instrument

fr为谐振频率;σ为相对误差图11 多区间优化算法和过零法在谐振频率计算中的相对误差对比[58]Fig.11 Relative error in calculation of the resonant frequency according to the OMI(optimization in multiple intervals) algorithm and the zero crossing method[58]

2.3 扫描量热法

差示扫描量热法(differential dcanning calorimetry,DSC)是一种利用热效应(吸热或放热)分析金属及合金的组织或状态发生转变的热分析方法,是一种有效、灵敏、快速检测相变的方法。但应用DSC法计算碳配分过程中碳扩散的激活能,反映的是在没有充分配分的组织中碳势已经减小情况下的碳配分激活能[61]。另外,碳原子短程有序过程中没有明显的热特征,因此DSC法无法表征该扩散行为。

2.4 热膨胀法

合金在温度的变化过程中,不仅会由于热胀冷缩而发生体积的改变,还会因为固态相变引起外形尺寸的变化。热膨胀法是通过测量材料热循环过程中线性应变与时间和温度的关系获得材料内部组织结演化特征,是钢铁材料固态相变研究的分析方法之一。如在连续冷却过程中奥氏体会发生一系列转变,通过膨胀特性曲线上相应冷却速度、膨胀开始点、膨胀结束点等测定数据可以获得过冷奥氏体连续冷却转变曲线(continuous cooling transformation, CCT)[62]、奥氏体等温转变曲线(time,temperature,transformation,TTT)[63]。由于热膨胀法测量基于相变引起外形尺寸的非线性变化获得相变信息,因此对于低温下碳原子短程扩散和原位相变不敏感。

3 结论及展望

3.1 静态表征碳原子占位的特点

静态微观方法是目前主流的钢铁材料研究手段,包括TEM、3DAP等。这类技术可以直观地表征样品的形貌、组织和显微结构,对碳原子占位特征进行微观精细分析;也可以进行物相鉴定,对碳原子位置分布、含量等原子基本特征信息的表征,或者清晰表征材料所包含的成分。静态微观方法是揭示材料显微结构本质的有效手段,能很好地建立钢中组织形貌特征与性能的关系。微观表征技术能揭示微区内碳原子占位规律,但描写金属材料本质的物理冶金学,仅依靠这些手段还很难有效地研究原子尺寸微结构与动态扩散特征。

3.2 动态表征碳原子扩散的特点

动态表征碳原子扩散过程中交叠发生、连续、微观的行为,碳原子的扩散方向、扩散的路径、扩散的时间、形核的温度、长大的进程等动力学过程的完整信息都是组织调控获得优异的力学性能的科学依据。在线动态的表征技术能反映一系列连续转变的过程及特征,但这些动态特征也需要微观技术的附征,说明扩散过程初始的状态和最后的结果,也就是动力学过程数学模型的初始条件和约束的条件。

因此在实际实验中往往是结合使用、取长补短结合分析,才能获取碳原子在钢中扩散的动态行为规律和碳的占位方式与组织性能的关系,为澄清回火工艺过程中的相变与微结构动态演变机理和微观组织调控提供关键信息,对第三代高强钢这一复杂多相体系材料在回火过程中碳原子扩散动态演变规律探究有着重要意义。

3.3 动态表征碳原子扩散的应用展望

应用动态表征碳原子扩散技术对未来工程应用中的重要结构材料进行实时监测,使得采集材料服役过程中性能指标变化的大数据研究成为可能,比如非接触在线式电阻参量测量系统,对工业现场大量热作压铸模具工作过程中进行电阻参量大数据采集,结合硬度、疲劳、失效等性能的分析,为进一步优化模具性能、开发新材料提供分析、预测等技术手段,为实现数字化工厂、智能制造提供技术基础。另外针对钢的成分、工艺、实验数据结果、服役状态、失效原因等整理形成大数据资源平台,利用人工神经网络(artificial neural network,ANN)具有非线性函数映射和自适应功能结合数据管理技术,对材料的生产、加工工艺、服役等参数进行学习、训练,并进行相关的性能预测,为逐步完善应用大数据对制备工艺参数制定、服役性能的研究评估提供技术基础。