海上平台离心式闪蒸气压缩机轻烃回收方法创新与思考

2022-07-22董学航

董学航

(中海石油(中国)有限公司上海分公司,上海 200335)

原油稳定的目的是脱除油品中的轻组分,降低油品的饱和蒸汽压,减少油品在储存过程中的蒸发损耗[1]。凝析油闪蒸气的主要成分是饱和烃,是生产液态烃及相应化工产品的宝贵原料,具有较高的应用价值和经济价值[2]。

为提高凝析油稳定收率,降低能耗,充分回收海上油气开发开采过程中产生的闪蒸气,同时保证外输油品饱和蒸气压合格,某海域M 海上平台设计有凝析油三级稳定系统以及高、低压多级离心式闪蒸气压缩机,通过逐级闪蒸分离回收凝析油闪蒸气和多级加压,将闪蒸气压缩后汇入天然气外输海管外输。但是,在实际生产中发现,平台火炬火焰较大且伴随有黑烟,凝析油系统放空阀门往往留有一定开度,表明在压缩机处理量满足的前提下,闪蒸气未彻底回收完全[3]。黑烟主要未放空闪蒸气中C3及以上重质组分不完全燃烧形成的。重质组分含量越多,炭黑生成量越多,即火炬黑烟现象越明显[4]。

1 现状分析

1.1 平台闪蒸气回收现有设计流程

M 平台为集油气开发开采与处理为一体的综合性处理平台,包括油气水分离、天然气脱水加压、凝析油稳定后外输至下游平台及陆岸终端等流程。

按照平台原有设计,在凝析油逐级稳定过程中,各级凝析油分离器分离出的闪蒸气按照操作压强的不同,分别进入高、低压闪蒸气压缩机进行增压、部分重烃液化以及油气分离后输送至各下游流程。由于平台油品处理量低于设计值,闪蒸气压缩机实际处理量与设计工况相差较大。为稳定压缩机运行和减少喘振发生,经过平台降压改造进行流程优化。优化后,A井口平台的油气混合物流同经海管输送进入M 平台段塞流捕集器的油品混合,进入凝析油一、二、三级分离器。其中:一、二级分离器闪蒸气进入高压压缩机进行加压,闪蒸气中大部分C1、C2及部分C3以上气相组分在经过四级压缩后进入平台天然气处理流程并回收输送至陆岸终端;部分C3~C6轻质组分及重烃、水汽在压缩机逐级增压过程中,经过冷凝、压缩液化继续返回凝析油稳定系统处理,进行二次稳定。

三级分离器闪蒸气进入低压压缩机进行加压后输送至高压压缩机入口。由于低压机组整体运行压强较低,它的压缩冷凝产生的液烃排放至闭排。

1.2 闪蒸气回收现有设计流程的局限性

1.2.1 现有设计流程适用工况

现有原油稳定、闪蒸气回收流程对于轻组分(主要是甲烷和乙烷)含量较高和油品较重(气液分子量差异大)的油气田具有较强的适应性。在原油的各级分离和稳定过程中,闪蒸气的轻组分(甲烷和乙烷)经过压缩机压缩后外输,其相态不会发生改变;油品中重烃组分(C7以上闪蒸不易汽化)油气分离后外输;经压缩液化、冷凝后产生的少量重烃和水,回到原油稳定流程,待二次稳定后外输。

1.2.2 现有流程存在的问题

(1)气相组分分析。离心式闪蒸气压缩机调试投用之初,经过对凝析油一、二、三级分离器气相取样进行色谱分析,发现闪蒸气中轻烃组分较多,分离器中气相分子量远小于压缩机初始设计分子量。平台降压改造后,由于直接引入气田天然气,再次对凝析油稳定系统气相进行取样分析,具体数据见表1。

根据表1 气体各组分数据对比分析如下:在两种工况下,凝析油一、二级分离器甲烷、乙烷(C1、C2)组分占比80%以上,其余组分均为C3~C6轻烃;凝析油三级分离器甲烷、乙烷(C1、C2)组分占比明显减少,在50%左右,C3~C6轻烃组分占比上升至接近50%;3 台分离器气相在两种工况下均基本无C7以上重烃组分。

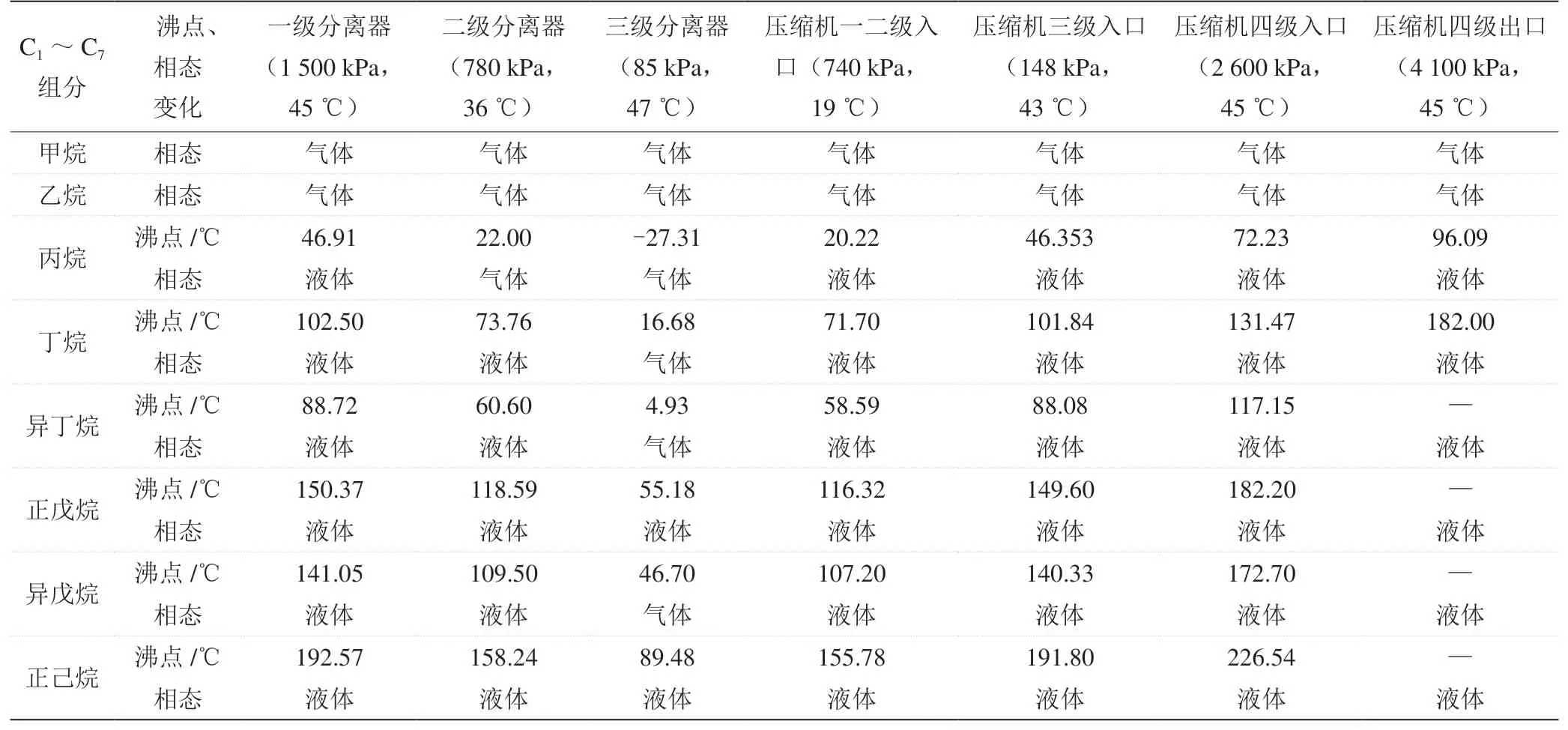

(2)工艺分析。分离器内C1~C7组分在工艺系统相态表,如表2 所示。

由表2 可见:压缩机系统回收的液相C3组分在一级分离器为液态,二、三级闪蒸为气态;C4~C5组分,在一级分离器、二级分离器均为液态,在三级分离器闪蒸成气态,部分无法处理的“二次气化”轻烃易造成三级分离器和低压压缩机入口压强升高,是分离器持续存在放空的主要原因。

表2 分离器内C1 ~C7 组分在工艺系统相态表

一二级分离器内闪蒸出的C3~C6组分,在压缩机经冷凝、压缩成液态后重新回到凝析油系统,经过二次加热、闪蒸后,一部分再次进入高压压缩机进行循环,一部分进入三级分离器闪蒸成气体放空,周而复始,无法回收。

(3)问题分析。第一,在平台凝析油稳定系统中,气相无C7及以上重烃组分,含有少量C6组分(沸点89.48 ℃/85 kPa);第二,经高压压缩机系统冷凝压缩液烃在C6以下;第三,除C1、C2组分始终维持气态,可经压缩机压缩外输外,其余C3~C6组分在压缩机与凝析油处理系统之间循环、放空,无法回收;第四,无法回收的C3~C6组分以液相状态进入三级分离器和低压压缩机后,由于放空或排放至闭排系统输送至火炬头燃烧,是造成火炬黑烟的主要原因。

2 平台闪蒸气回收流程优化创新思考

尽可能彻底回收闪蒸气中的C3~C6组分,防止其二次闪蒸放空,是解决分离器持续放空和火炬黑烟的根本途径。为保证生产安全和产品质量,M 平台外输凝析油要求饱和蒸汽压需小于70 kPa(37.8 ℃),无法将其加压回收外输。另外,M 平台外输的天然气需满足海底管线输送要求(满足水露点要求),在天然气终端处理厂能接收上岸输气管线段塞量的前提下,对烃露点没有严格要求。因此,将循环液化的轻烃引入天然气海管外输至终端处理厂,不仅可解决平台火炬放空、黑烟问题,还可实现轻质组分回收,增加效益。

在高、低压压缩机各涤气罐液相管线出口添加增压泵,泵出口连接至一新增高压油水分离器,使得经过压缩机压缩冷凝后的凝析油不再返回原油稳定处理系统,而是通过泵增压后统一进入新增高压油水分离器(防止由于压强下降造成二次闪蒸)。经过油水分离脱水后的凝析油再经过分离器油相出口增压泵增压至天然气外输海管,随脱水后天然气一起输送至陆岸终端进行进一步处理(见图1),二次转化为轻烃产品。这样可在提高经济效益的同时,避免出现二次闪蒸的问题,提高平台高、低压压缩机的运行效率和稳定性,同时可彻底解决火炬黑烟问题。

经前期试验,该方案在M 油田获得了良好的实施效果,减少火炬黑烟的同时,提高了经济效益,进一步实现了节能减排[5]。

3 结语

对于凝析油闪蒸气来说, 由于轻烃组分(C3~C6)占比较大,仅简单使用传统增压回收流程,往往会出现“增压液化—降压气化—饱和放空”的“死循环”问题,造成闪蒸气白白放空浪费。对于轻烃含量较高的气田凝析油处理流程,设计时应进行综合考虑,在符合外输条件的前提下,可考虑增加液化轻烃回收至陆地处理终端流程,经济效益较为可观,同时可减少闪蒸气放空损失。本文的回收方案对于处理油品轻质组分较多的海上油气生产处理平台具有较好的借鉴价值。