新型ANC290Z 电解槽技术研究与应用

2022-07-19徐宇翔杨国华

朱 俊,赵 伟,徐宇翔,杨国华,唐 宏

(1.江苏安凯特科技股份有限公司,江苏 无锡 214404;2.宁夏华御化工有限公司,宁夏 中卫 751700)

氯碱生产能耗主要集中在烧碱生产中的电解工序,电解工序能耗占烧碱总能耗50%以上。 为实现节能减排, 有必要开发节能型的电解设备和工艺技术来降低烧碱装置总能耗。同时,电解装备的使用寿命也是关系到氯碱工业资源消耗及产出的重要指标,通过技术创新延长其使用寿命,对节约资源、减少排放具有重要意义。

1 背景

早期国外某公司在FM-21 单极槽的基础上,开发了一种特殊结构型式的复极槽(以下简称国外电解槽),陆续在氯碱企业得到运用。 但此类国外电解装置的结构属于较早期的设计, 且为非完全零极距结构,能耗略高。目前大部分该型号电槽已达设计使用年限,损坏形变问题突出,维修替换更新电槽需返回原厂,不具备经济优势。

江苏安凯特科技股份有限公司(以下简称“安凯特”)是一家拥有多项电解槽自主知识产权、先进电极涂层技术和生产工艺的高新技术企业, 生产的ANC 系列节能型气液强化循环零极距电解槽经中国石油和化学工业联合会组织鉴定, 整体性能达到先进水平。 安凯特成功研发了一种可与国外电解槽互换的新型ANC290Z 电解槽。

新型ANC290Z 电解槽能完全匹配国外电解槽系统,在保留原有土建设施、电气配置、电解槽框架、工艺参数及控制模式等不变的前提下, 替换国外单元槽,使装置增产降耗。

2 电解槽研究

2.1 国外电解槽

国外电解槽为自然循环高电流密度复极槽,有效电解面积2.895 m2,设计操作压力0~20 kPa,最大可承受电流密度6 kA/m2。 根据单元槽数量不同,单台电槽可分为单框与双框结构。 该电解槽最大的特点是单元槽能独立密封, 更换单元槽时可直接换上预装好的经测试合格的单元槽, 装置停车维修更换单元时间短,但单元槽易变形,单元槽组装、拆卸、检查工序复杂,操作不便。

2.1.1 工艺控制

国外电解槽通过一根总管向整台电槽进液,电解液的酸化在总管上完成。

2.1.2 泄漏电流控制

电槽的进出口总管由非金属材质构成, 在进出口总管处装有接地牺牲电极, 电槽单元由进出口软管连接。

2.2 ANC290Z 电解槽

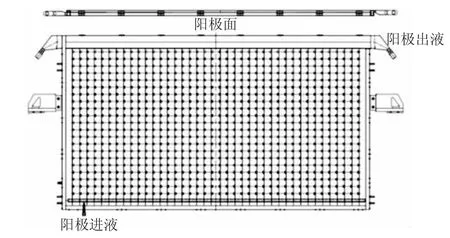

安凯特研发的新型ANC290Z电解槽有效电解面积与国外电解槽有效电解面积基本一致, 为零极距自然循环复极槽,设计操作压力25 kPa,最大可承受电流密度8 kA/m2。 单台电解槽由阴阳极端框加多片复极式中框组成,单元槽外形结构见图1。

图1 ANC290Z电解槽外形

为不改变现有设计及操作等要求, 对电槽及整体替换方案设计如下。

(1)电解槽单元尺寸设计

国外单元槽尺寸为1 220 mm×2 420 mm,单片电槽组装厚度91 mm, 单台气体总管汇入系统气体总管。为保证电槽内部气体压力一致,需保持槽内气举力一致,电解单元槽高度需保持一致,为使有效电解面积相同,单元槽宽度为2 420 mm,但在电槽厚度方面进行了调整, 阳极腔室由40 mm 降至24 mm,阴极腔室由40 mm 降至15.5 mm, 单元槽总体厚度由91 mm 减小至44 mm,含垫片组装挤压厚度约47 mm。虽然ANC290Z 电解槽阴阳极腔室体积大大减小,但阳极盐水流量与阴极补水流量在同等电流密度下是不变的,根据法拉第公式可知,在固定电流密度下,电子数量一定, 单位时间消耗的氯化钠、 纯水量一定,故在同电解面积,同电流条件下,每片单元槽内消耗的氯化钠和纯水与电解槽腔室大小无关。

ANC290Z 电解槽通过Fluent 数学模型计算,每片单元槽的阴极循环流量控制在0.26~0.30 m3/h。另外电解槽阴极腔在运行过程中还承担着热量传递及高浓度碱液快速置换稀释的工作, 相对较大的阴极流量更有利于装置的运行,不需随电流密度同比调节。

(2)导电、循环及气体分离设计

ANC290Z 电解槽采用背板贴合焊接的复极式结构,有效降低电槽之间的接触电压。 同时,通过增加导电筋板及电极极网的焊接点数量, 在结构上保证ANC290Z 电解槽最大可承受8 kA/m2电流密度。在传质、传热循环及气体分离方面,沿用了安凯特的系列发明专利技术。

(3)密封挤压形式确定

ANC290Z 电解槽是复极式电解槽,每片电槽之间需要由垫片及挤压进行密封。 行业内在用挤压方式主要分为3 种,一种是以旭化成、北化机为代表的油压机挤压模式; 一种是氯工程的拉杆加贝式弹片拉紧模式;还有一种是伍德等的顶杆挤压模式。根据现场情况分析及三维建模布置, 现场不具备油压机挤压条件, 若采用顶紧螺杆模式需对原有顶杆尺寸及电气连接方式进行改造,不满足改造初衷,而拉杆密封对原框架基本不需改变,满足设计要求。在拉杆设计过程中创新采用了快速拆卸设计, 每根拉杆不需要完全拆解即可取下,方便电槽检维修作业。

3 电解槽应用

3.1 应用背景

公司烧碱产能25 万t/a,电槽结构为单台双框模式(A/B 区各71 单元,合计142 单元/台)。由520 V,18 kA 整流器供电, 公司有丰富的国外电解槽的管理及运行经验,运行负荷稳定,随着电槽已接近使用寿命,电解槽性能下降,需要对电解槽进行极网更换及技术升级。

2020 年4 月,计划在一期1# 槽进行技改,确定1# 槽A 区为ANC290Z 电解槽,B 区为国外电解槽同槽运行的整体方案。

3.2 可行性分析

3.2.1 现场条件分析

(1)电解槽阴阳极循环量由对应的自动调节阀根据电流同比控制, 单槽的两进四出物料管线可以与系统完全断开,阳极系统无淡盐水回用,电解液酸化由总管加酸控制,具备并线运行条件。

(2)71 单元国外电解槽框架为7 210 mm, 单片单元槽组装厚度91 mm。按照ANC290Z 电解槽尺寸计算,71 单元国外电解槽摆放位置可摆放142 片ANC290Z 单元槽。

(3)1# 槽整流变输出能力为520 V,18 kA,足够170 单元电槽运行。

(4)阴阳极最大循环流量为45 m3/h。

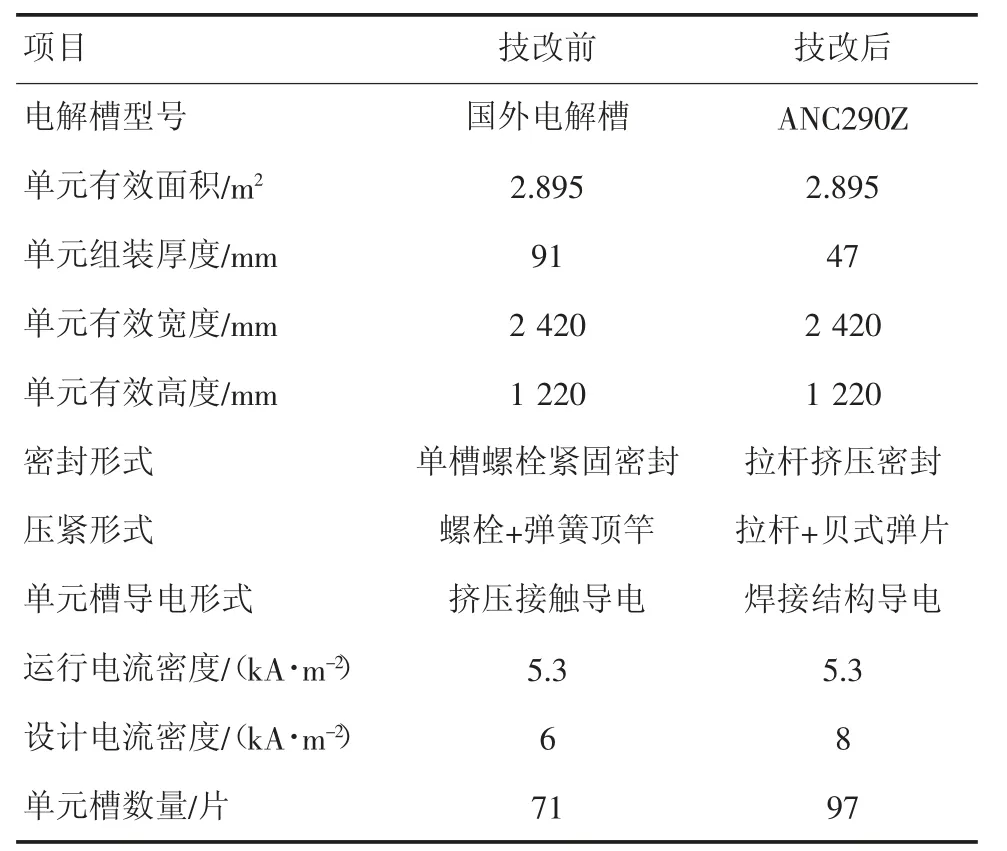

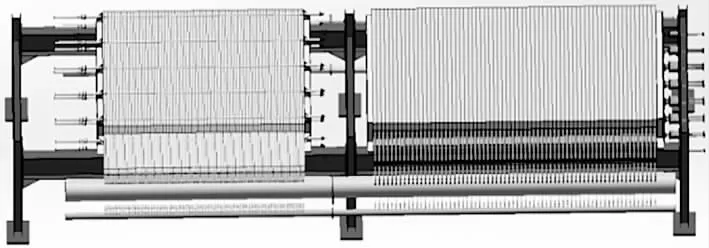

综上分析,同时考虑到需留有充分检修距离,最终以A 区97 片ANC290Z+B 区71 片国外电解槽共同运行,B 区国外电解槽为旧槽零极距改造后的新电槽,参数对比见表1,改造后效果图见图2。

表1 电槽参数表

图2 整体三维效果图

由表1 可知, 技改后电槽单元槽数量得到显著增加,电槽具备很强的负荷调整能力,产能及能耗可以按照实际情况进行系统平衡。

3.2.2 工艺调整

本次电槽技改方案中A/B 区单元数量不等,且两种电解槽内部循环、进液模式略有不同,为确保供给每片单元槽的盐水及稀碱液是足量且稳定的,从安全及数据收集角度考虑,将A/B 区进液改为单独控制模式,在A/B 区阴阳极进液总管中间分别增加自动调节阀及流量计, 原系统调节阀及流量计控制B 区国外电解槽,新增的调节阀及流量计控制A 区ANC290Z 电解槽的阴阳极进液。

3.2.3 泄漏电流计算

A 区新的ANC290Z 电解槽配套的阴阳极进出口总管均由非金属管改为Ni/Ti 材质金属总管,B 区国外电解槽阴阳极进口非金属总管改为Ni/Ti 金属管,出口总管保持非金属材质。需对单槽的泄漏电流及接地措施重新计算与设计。

泄漏电流主要由液体柱、 金属管本体两个途径流动, 在泄漏电流流进及流出的金属管材位置会将当前位置的金属材料充当阴极或阳极放电, 使金属材料快速腐蚀。若没有合适的保护措施,在系统管道接地等部位也会因泄漏电流而发生电化学腐蚀。 通过对60 片单元槽模型的泄漏电流进行分级及矩阵计算,重新制定防腐措施,增加了进出口总管管口内壁牺牲电极网、进出口总管管嘴内壁牺牲电极、电槽阴阳极进出口牺牲电极、管路断电器及接地设施等。

3.3 项目实施(阴阳极相同)

(1)在单槽进液总管(一楼位置)断开,增加一个三通接口,将一路进液分为两路进液,在每路管线上增加带有接地环的非金属短节, 与原总管接地线合并后接地,见图3。

(2)分别在A 区阴阳极进液管上增设自动调节阀及流量计,信号传送至DCS,与原系统合并控制。

(3)电槽二楼阴阳极进液总管中间三通处增加一个三通,两个三通之间加装串通阀,阀门两端由跨接线缆串连。

(4)一楼至二楼进液管线分别与两只三通连接,实现A/B 区单独供液与调节,A 区阴阳出口总管增加单独的碱、淡盐水、氯气、氢气取样口,并在A 区出口阴阳极总管做电化学腐蚀处理。

3.4 开车及数据分析

经过50 天的制造及现场安装,2020 年8 月7日1#槽顺利开车,见图4。开车步骤完全按照原国外电解槽开车步骤进行,控制电槽氯气压力18 kPa,氯氢压差1.7 kPa,出槽盐水pH 值为4.5,出槽盐水浓度210~220 g/L, 碱浓度 (32±0.5)%, 离子膜型号为N2050。

图3 管道连接图

图4 ANC290Z电解槽安装完成图

3.4.1 开车数据

2020 年8 月7 日,电槽通电开车,电槽运行情况完全达到设计预期,氯气纯度、碱浓度、淡盐水浓度快速合格,与B 区同台运行的国外电解数据见表2。

从表2 可以看出,在同样的电流条件下,两种电槽电压均有一个先升后降的过程,最终ANC290Z 电槽平均运行电压维持在2.945 V,明显低于国外电解槽新零极距改造后的3.005 V, 平均差值以60 mV计,运行槽温相差3 ℃左右,两种槽型的氯气纯度及碱浓度基本一致,说明A 区的电解性能较B 区好,若整台均为ANC290Z 电解槽,在提高运行槽温至84 ℃时,ANC290Z 电解槽具有的能耗优势会更加突出。

3.4.2 运行数据

运行至2022 年1 月数据,见表3。

表2 初期开车运行数据

表3 ANC290Z电解槽运行数据

表3 表明了ANC290Z 电解槽从开车至今的运行数据,电压上涨平均约40 mV,较国外电解槽60 mV的上涨幅度低,符合电压上涨的趋势。

3.5 经济效益

分析该公司国外电解槽运行数据可知,单台电解槽单元槽数量142 片,设计运行电流密度5.3 kA/m2,产能2.5 万t/a。 使用N2050 膜, 在5 kA/m2,90 ℃,32%碱浓度时,单元校正电压3.04 V(项目新建时全新电槽考核数据)。

技改完成后,单元槽数量为168 单元,增加26 片单元槽, 在运行中可以利用负荷调整创造更多的经济效益,主要体现在以下两种形式。

3.5.1 维持单槽产能不变

维持单槽产能2.5 万t/a不变,运行电流由5.3 kA/m2下降至4.5 kA/m2,单元电压≤2.85 V(预估最大值),吨碱电耗下降132 kW·h,年节约电费165 万元。

3.5.2 系统总产能不变,单槽产能最大化

维持5.3 kA/m2电流密度运行,年产量2.95 万t,增加折百碱产量0.44 万t/a。

4 应用后效果

4.1 效果分析

ANC290Z 电解槽在国外电解槽上的成功运行,表明此种改造技术是安全可行的。ANC290Z 电解槽研发成功带来的效果主要体现在如下几个方面。

(1)技改费用回收快。 通过对能耗及产量的计算,综合改造的投资费用可通过电费、产量等快速回收,且投资回收期较短。

(2)随着氯碱技术的进步,在相同离子膜及相同盐水条件下, 国内外的离子膜电解槽的性能已基本接近。

(3)在企业电解槽寿命到期,单元槽必须进行更换时,既可做到和原厂一样仅替换单元槽,又在新单元槽的选择时避免了单一来源。

(4)相同投资的情况下,国产化装置具有一定的经济优势,可获得更多单元槽,且现有条件允许多的单元槽投入生产,得到更大的产能。

(5)安凯特公司能为氯碱客户提供第一时间的服务和解决客户问题的能力。

4.2 效益评估

ANC290Z 电解槽已稳定运行一年半以上,取得效果如下。

(1)电槽开车至今未出现任何不良状况。设备运行安全,产品质量稳定。

(2)安凯特ANC290Z 电槽与国外电解槽比电压低,性能稳定,具有经济效益及投资回收短等优势。

(3)电槽现场技改用时2 天,整体换膜加换槽工作在7 天内完成并通电开车,改造周期短。

5 结语

安凯特公司通过ANC290Z 电解槽的研发及应用,使氯碱客户既取得良好的经济效益,又取得了良好的社会效益,有很好的推广价值。