带导油槽的双半内圈角接触球轴承内圈加工工艺

2022-07-19关云朋唐双晶

关云朋,唐双晶

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

某型航空发动机低压转子双半内圈角接触球轴承是航空发动机主轴固定支承,在高温、高速工况下承受较大的轴向载荷和一定的径向载荷[1],其形位精度直接影响飞机飞行的可靠性和安全性[2],因此提高轴承的加工质量是保证航空发动机长寿命及高可靠性的重要因素。

1 半内圈结构及其技术要求

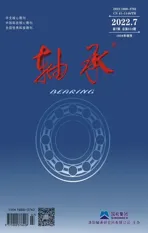

某型带导油槽双半内圈角接触球轴承属于特轻系列,壁薄,宽度小,精度等级为P4,材料选用高温轴承钢8Cr4Mo4V,半内圈宽度为15.15 mm,比常规套圈的一半还小, 结构如图1所示。其中, 52-1为不带止动槽的半内圈;52-2为带止动槽的半内圈;di为滚道接触点直径;R为沟曲率半径;e为偏心量;R2为过渡圆角,尺寸为2 mm;6-7均布为6处均布,宽度为7 mm。

图1 带导油槽的双半内圈角接触球轴承内圈结构示意图

为保证轴承润滑充分,采用环下润滑方式,在52-1小端面开有4个均布的弧形油槽(以下简称径向油槽);内径面开有6个均布的锥度为1 ∶100的轴向油槽。润滑油从轴向油槽压出后,经径向油槽进入内沟道和引导挡边,高速旋转的钢球及离心力将润滑油带到保持架兜孔及外沟道,然后从外圈挡边排出[3]。这种结构有利于轴承冷却,但却给机械加工带来很大困难。

内圈沟道是轴承工作时承受载荷的工作表面,也是钢球滚动的轨道,沟道加工质量的好坏,会直接影响轴承的工作性能和使用寿命[4]。磨加工过程中内圈沟道形位精度要求如图2所示,主要技术要求见表1。

图2 沟道形位精度示意图

表1 沟道磨削主要技术要求

2 工艺难点分析及解决措施

内圈在加工过程中受结构、材料因素等的影响会发生翘曲、沟位置偏离及变形等问题。

2.1 平面度控制

2.1.1 难点分析

半内圈宽度小,外径尺寸大,径宽比达到10 ∶1。粗磨用立轴圆台平面磨床M7475B加工去除大部分留量,受磁台磁力影响,平面度达到0.02~0.03 mm,导致粗磨沟道端面跳动大,终磨时不易修正。

2.1.2 解决措施

在粗磨平面后增加在高精度双端面研磨机AC1200F上细磨平面,设备结构如图3所示。采用CBN砂轮上盘加压,上、下研盘同向或异向转动,中间驱动齿轮由电动机驱动旋转,驱动隔离盘自转的同时又绕中间驱动齿轮公转,完成工件两端面磨削。磨削后平面度提高至0.006 mm,经终磨后平面度可达到0.002 mm,保证了沟道端面跳动3.5 μm的要求。

1—固定齿圈;2—CBN砂轮上研盘;3—中间驱动齿轮;4—CBN砂轮下研盘;5—工件;6—隔离盘(行星轮)。

2.2 半内圈沟位置控制

2.2.1 难点分析

由于沟道加工方式为单片加工,加工时以大端面定位,而沟位置即偏心量e以小端面为基准,半圈厚度的误差会叠加到沟位置,造成沟位置超差。通常厚度尺寸公差为-0.03 mm,对沟位置影响很大。

另外,结合图1中的几何关系,由勾股定理得

e=(R-Dw/2)sinβ0,

式中:Dw为钢球直径;β0为内圈接触角。

则沟曲率半径R也会影响沟位置。

2.2.2 解决措施

1)在终磨平面工序,厚度的同批次尺寸相互差按0.008 mm控制。

在细、终磨内沟道工序,将内圈按高度尺寸公差0.003 mm进行分组加工,减小由于基准不统一造成厚度尺寸相互差对沟位置的影响。

2)采用高精度数控外圆磨床SUU130B进行首件制作时,每组厚度做首件沟位置检测,e应尽量控制在中间段尺寸。

3)将沟曲率公差尽量控制在中间值,减小对沟位置的影响。

采用上述措施后,用三坐标测量仪reference 600对沟位置进行100%检测,合格率可达到98%。

2.3 导油槽引起的变形

2.3.1 难点分析

常规加工方案是将能满足精度要求的导油槽通过车加工完成。但两半内圈壁薄,导油槽的存在,让半内圈壁厚和宽度尺寸更小,且内孔表面不连续,加工过程中受切削力和切削热的影响,易发生变形。

车加工内径面开轴向油槽后,淬、回火过程中会引起应力不均匀释放,导致沟道椭圆度超差,后续粗磨循环稳定时同样会产生应力和变形。

径向油槽在两半内圈的沟底位置,磨削及精研沟道时,经过小端面导油槽时同样会产生振动及变形,使沟道精度超差。

2.3.2 解决措施

采用合锻件车加工两半内圈,即将2个半圈加工成1个厚度是原单件2倍的零件,再从中间切断,分为2件,提高零件刚性。车加工装夹采用宽卡爪,加工前车削卡爪,进行合圆,减少夹紧变形。

将导油槽加工放到磨加工进行,避免导油槽结构引起热处理淬、回火变形。

3 磨加工工艺优化

3.1 导油槽加工工序位置安排

磨加工采用2次循环,1次稳定(高温补充回火)的方法去除内部应力。为减小轴向油槽及径向油槽对产品精度的影响,将轴向油槽安排在内径及滚道终磨完成后,用线切割加工;为避免对沟道磨削及精研的影响,径向油槽放在精研沟道后进行。

带轴向油槽半内圈磨加工工艺流程:粗磨循环(粗磨平面→粗磨内圈外径面→粗磨内径面→粗磨内沟道)→高温稳定(补充回火,回火温度500 ℃)→终磨循环(终磨平面→细、终磨内圈外径面→细、终磨内径面→细、终磨内沟道)→线切割轴向油槽→低温稳定(补充回火,回火温度135 ℃)→精研沟道→磨径向油槽→去锐角→提交。

精研加工后发现,大约有40%套圈的沟道圆度超差,圆度形状呈六波形(与轴向油槽分布相近的六瓣形凸起),检测外径面同样出现圆度超差,形状与沟道圆度形状相近,原因是线切割轴向油槽稳定后发生了微量变形。

3.2 导油槽加工工序位置优化

将原2次循环1次稳定,调整为3次循环2次稳定。将导油槽加工工序位置调整到细磨沟道后并增加1次细磨循环,消除微量变形。

改进加工工艺流程:粗磨循环→高温稳定(补充回火,回火温度500 ℃)→细磨循环→线切割轴向油槽→低温稳定(补充回火,回火温度135 ℃)→终磨循环→精研沟道→磨径向油槽→去锐角→提交。

按此流程加工后,终磨沟道发现仍有接近30%产品的沟道圆度超差,形状与导油槽分布相近。

3.3 沟道磨削方法优化

由于内圈壁薄、宽度小且内径分布有油槽,在受到较大磨削力和磨削热作用的情况下,引起工件内部应力重新分布,应力从壁厚较薄的部位释放,造成圆度超差。

通过选用双浮动支承,优化切削参数,采用小进给量和多次磨削的加工方法,优选砂轮等措施,提高沟道圆度合格率。

3.3.1 选用双浮动支承

采用与工件外径尺寸相同的硬质合金浮动支承,前支承采用单浮动支承方式,后支承采用双浮动支承方式,使工件在加工方向的后支承由原来单浮动支承2个面接触增加到双浮动支承4个面接触,通过增加与套圈的接触面积分解磨削抗力,从而有效缓解薄壁套圈磨削时磨削力引起的磨削变形。

3.3.2 磨削参数优化

为减小磨削抗力及减少磨削热,将原磨削量0.05 mm/次降低为0.02~0.03 mm/次,进给速度由2~4 μm/s调整为1~2 μm/s,同时将光磨时间由2~3 s调整为3~4 s,以更好的修正变形。

3.3.3 磨具优化

原89A320KV砂轮磨削时,套圈外观质量好,表面粗糙度小,但磨削力相对大且砂轮易粘铁。改用89A220KV砂轮磨削时,砂轮形状保持性好,沟曲率半径R值稳定,表面粗糙度Ra达到0.25~0.32 μm,表面质量满足要求。

4 两半内圈内径及沟道组配

目前还无法实现两半内圈的整体加工,只能单片加工后再配对,磨加工时按如下要求控制单片精度,提高两半内圈配套率。

1)终磨内径后,按内径尺寸相互差小于3 μm进行分组,在每件工件端面上记录内径尺寸偏差。

2)终磨沟道加工两半圈,按内径尺寸相互差不大于 0.003 mm,沟道尺寸相互差不大于0.005 mm进行配对。

3)精研沟道后,将满足同一内径编组的两半内圈按沟道尺寸相互差小于5 μm的要求进行配对。

5 结束语

针对两半内圈加工中遇到的翘曲度超差、沟位置偏离及变形大等问题,对原工艺流程进行优化,车加工取消导油槽加工并采用宽卡爪夹紧,减少工件内部应力的产生,保证热处理时轴承的刚度,控制热处理变形量;磨加工优选导油槽的加工位置,将2次循环增加为3次循环,同时提高平面定位基准的精度,增加同批次厚度尺寸相互差要求,并在沟道磨削中采取双浮动支承,细化切削参数,优选磨具粒度等措施,有效解决了内圈精度易超差,废品率高的问题。采取上述措施后,内圈的合格率由60%~65%提高到80%~85%。

对于薄壁、带导油槽特殊结构的内圈,只有将降低结构对零件成品精度的影响贯穿到整个加工流程中,即车加工、热处理、磨加工均采取有效措施,逐步提高精度,才能满足产品要求。此方法为今后加工此类产品积累了经验,并可推广应用到其他相近的产品中。