带式输送机卸料小车车架结构静力分析与结构改进设计研究

2022-07-19程熊豪王秀杰牛润芝付秀芳

程熊豪 王秀杰 牛润芝 付秀芳

摘要:针对带式输送机卸料小车车架变形大、易开裂的问题,利用有限元法对小车车架结构进行静力分析改进小车车架结构。采用CATIA软件建立车架三维模型,就ANSYS Workbench软件对65 t载荷工况下的小车车架进行静力分析,其最大应力为267.5 MPa,最大变形为17.46 mm,不满足强度和刚度要求。通过静力分析结果提出了车架结构改进的设计方案,将H型连接块更换为实体连接块,车架两侧梁之间焊接20 mm厚的钢板,并在钢板上加工一定尺寸的孔。最后对改进后的车架进行静力分析,其最大应力为123.7 MPa,最大变形为7.33 mm,满足强度和刚度要求。

关键词:带式输送机;卸料小车车架;静力分析;有限元法;结构改进

中图分类号:U294.27 文献标识码:A 文章编号:1001-5922(2022)07-0110-04

Static analysis and structural improvement design of

unloading trolley frame of belt conveyor

CHENG Xionghao, WANG Xiujie, NIU Runzhi, FU Xiufang

(MCC South Engineering Technology Co., Ltd., Wuhan 430223, China)

Abstract:In view of the large deformation and easy cracking of the unloading trolley frame of belt conveyor, the static analysis of the trolley frame structure is carried out by using the finite element method to improve the trolley frame structure. CATIA software is used to establish the three-dimensional model of the frame, and ANSYS Workbench software is used to analyze the static force of the trolley frame under 65 t load condition. The maximum stress is 267.5 MPa and the maximum deformation is 17.46 mm, which does not meet the requirements of strength and stiffness. Through the static analysis results, the design scheme for the improvement of the frame structure is put forward. The H-shaped connection block is replaced with a solid connection block. A 20 mm thick steel plate is welded between the beams on both sides of the frame, and holes of a certain size are machined on the steel plate. Finally, the static analysis of the improved frame is carried out. The maximum stress is 123.7 MPa and the maximum deformation is 7.33 mm, which meets the requirements of strength and stiffness.

Key words:belt conveyor; unloading trolley frame; static analysis; finite element method; structural improvement

帶式输送机具有结构简单、输送距离远、输送能力强等优点,在机械、电器、化工等行业具有广泛的应用。卸料小车是带式输送机的单独部件,其在皮带设置的轨道上来回移动实现物料的输送。卸料小车在实际的作业过程中故障频发,直接制约了带式输送机对物料的超大运量、高速、长距离运输。卸料小车车架在经过多次事故之后出现了严重的变形,其根源在于结构的刚度、强度不足[1]。有限元法是进行复杂结构静力分析的常用方法,在结构的改进设计和分析中发挥着至关重要的作用。有学者对摊铺机车架在施工作业过程中出现的变形量过大、易开裂问题,采用有限元法对摊铺机车架结构进行静力分析,获得了车架的应力应变云图,同时在前后板增加筋板和增加衡量横截面尺寸来改进车架设计,使得车架变形量过大、易开裂的问题得到了解决[2]。有针对电动轮自卸车车架在扭转工况下刚度不足,实际服役过程中存在失效风险的问题,采用有限元法对车架进行静力分析,同时采用拓扑优化技术对车架在多工况下的刚度进行多目标优化设计,为电动自卸车车架结构改进设计提供了参考[3]。采用有限元法对内燃叉车车架进行静力分析,指出车架在临界工况下的最大应力超出了需用应力,同时对车架结构进行改进设计,改进后的车架结构在临界工况下的最大应力低于车架材料的许用应力[4]。又有学者指出车架作为汽车的承载基体,承载汽车的大部分载荷,采用有限元法构建了半挂车车架计算模型,对半挂车车架在弯曲工况下的静态特性进行了仿真模拟,为半挂车车架模型优化设计提供了参考[5]。本文采用有限元法,建立带式输送机卸料小车车架结构的有限元模型,分析在65 t载荷下的应力和变形云图,找出卸料小车车架结构的薄弱环节;同时对原车架结构进行改进设计,有效解决车架结构刚度和强度不足的问题。

1卸料小车车架模型简化

卸料小车车架实际结构比较复杂,建立卸料小车车架几何模型之前需要进行几何模型的合理化简化处理。实际的车架包含有大量的小螺栓孔、小的直角倒角和圆角倒角,这些几何特征会导致车架在实际的静力分析时计算量比较大,同时也影响了静力分析求解的效率和精度,因此在小车车架几何建模时予以删除[6]。另外,由材料力学知识可知,在卸料小车车架的结构尺寸突变位置往往会产生应力集中现象,网格比较粗糙将直接影响车架在该位置的应力值,因此必须进行网格的细化,从而达到获得准确应力的目的。采用有限元法对卸料小车车架结构进行静力分析时,做出如下基本假设[7]:

(1)车架焊接处焊缝是均匀连续的,焊接材料的性能与母体材料的性能相同,忽略焊缝不连续的影响;

(2)忽略车架结构内部的间隙以及由滑移所引起的约束变动。

2车架结构静力分析

2.1车架结构几何模型

带式输送机卸料小车车架在实际的服役过程中出现变形比较大的情况,这使得车体的晃动比较大,小车行车车轮啃道现象严重,进而出现碰撞事故。对车架进行静力分析的基础是建立车架的三维几何模型。实际的车架结构比较复杂,包含各种工艺小孔、螺纹孔、直角倒角、倒圆角等,如果在车架建模的过程中不进行删除,这将会使得车架建模的工作量大大增加,同时也增加了后续静力分析的难度。考虑到车架上各种工艺小孔、螺纹孔、直角倒角、倒圆角等对整个卸料小车车架的应力分布影响比较小,因此在实际的三维建模过程中予以删除。本文采用CATIA软件建立卸料小车车架的三维几何模型,删除对车架应力影响比较小的结构,最终得到的卸料小车车架三维几何模型如图1所示。

2.2车架结构有限元模型

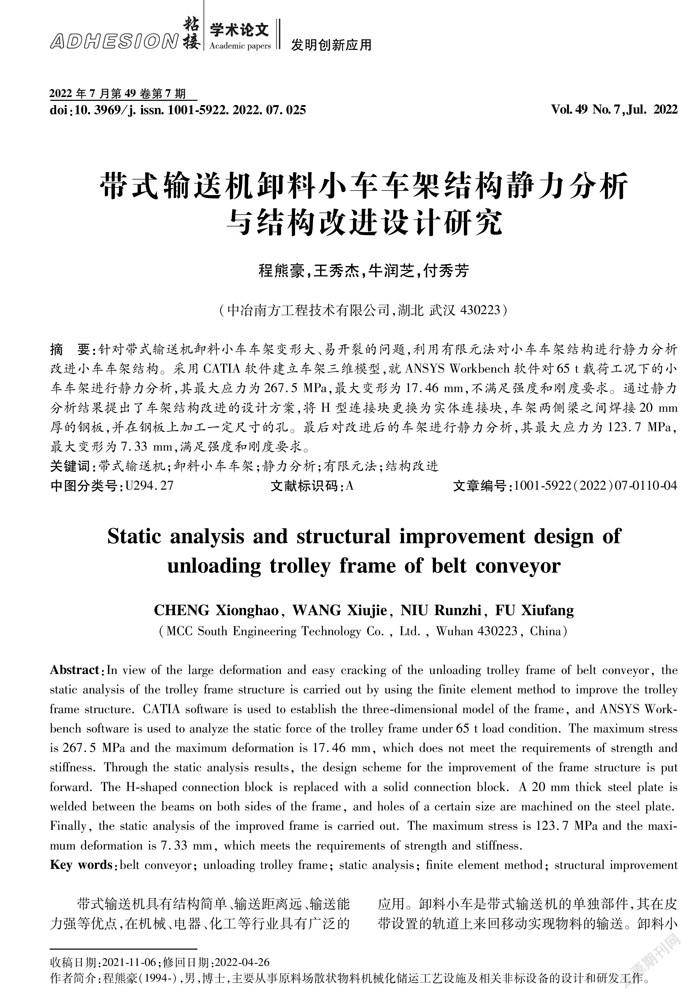

卸料小车车架的材料为Q235碳素结构钢,其弹性模型E=206 GPa,泊松比μ=0.3,密度ρ=7.85g/cm。将CATIA建立的车架三维几何模型以.stp格式导出,导入ANSYS Workbench中[8]。设置材料的属性,选择单位类型。ANSYS Workbench中常用的实体单元类型有Solid186和Solid187。Solid186为线性实体单元,模拟精度相对较差,但是计算量相对较小。Solid187为非线性实体单元,模拟精度相对较高,但是计算量相对比较大。考虑计算机的计算能力,本文选择Solid187非线性实体单元。对车架三维几何模型采用Solid187单元进行网格划分,获得车架有限元模型,共包含238 696个节点,51 360个单元,结果如图2所示。

2.3车架静力分析工况及边界

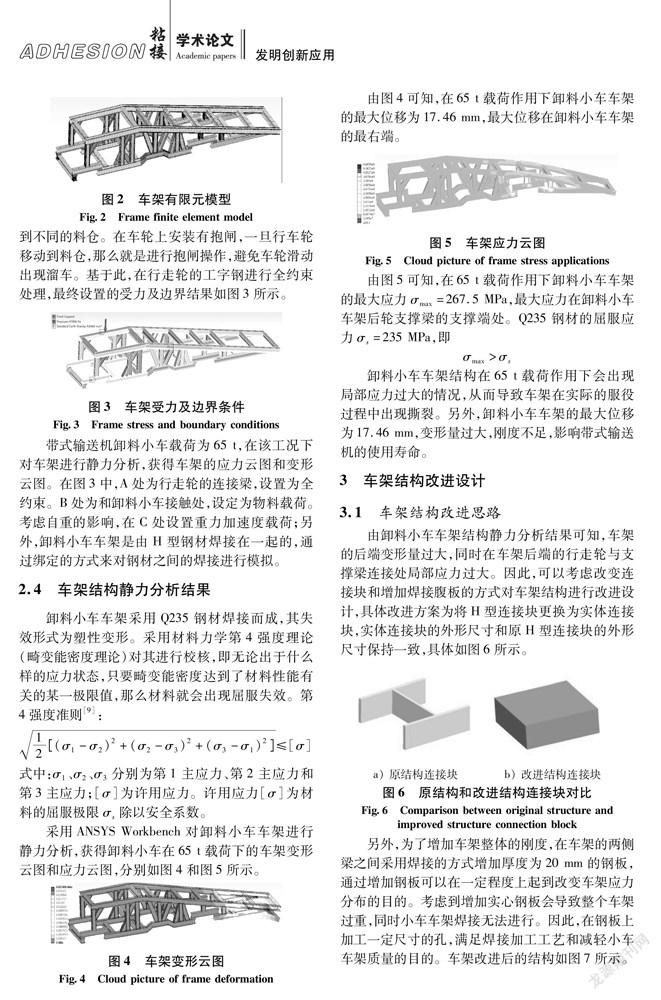

带式输送机卸料小车由滚筒、行车轮、驱动装置、车架等组成,卸料小车车架的上表面和皮带接触,为受力区域。车架2个滚筒位置上表面承受小车的自重和小车上运送物料的质量。在卸料小车车架下方安装有行车轮,其作用是将运送的物料移动到不同的料仓。在车轮上安装有抱闸,一旦行车轮移动到料仓,那么就是进行抱闸操作,避免车轮滑动出现溜车。基于此,在行走轮的工字钢进行全约束处理,最终设置的受力及边界结果如图3所示。

带式输送机卸料小车载荷为65 t,在该工况下对车架进行静力分析,获得车架的应力云图和变形云图。在图3中,A处为行走轮的连接梁,设置为全约束。B处为和卸料小车接触处,设定为物料载荷。考虑自重的影响,在C处设置重力加速度载荷;另外,卸料小车车架是由H型钢材焊接在一起的,通过绑定的方式来对钢材之间的焊接进行模拟。

2.4车架结构静力分析结果

卸料小车车架采用Q235钢材焊接而成,其失效形式为塑性变形。采用材料力学第4强度理论(畸变能密度理论)对其进行校核,即无论出于什么样的应力状态,只要畸变能密度达到了材料性能有关的某一极限值,那么材料就会出现屈服失效。第4强度准则[9]:

3车架结构改进设计

3.1车架结构改进思路

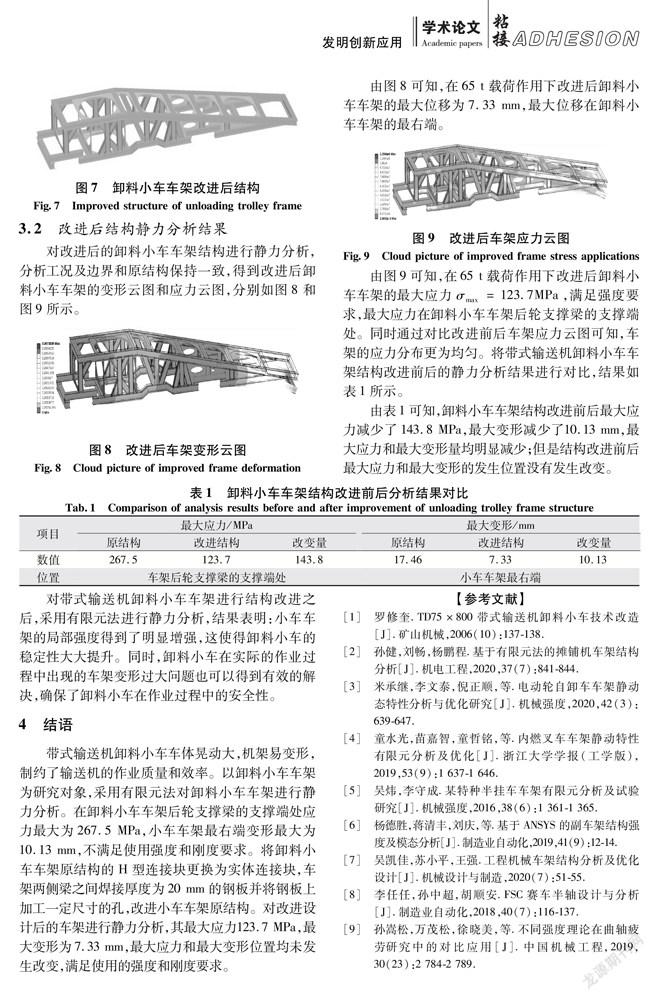

由卸料小车车架结构静力分析结果可知,车架的后端变形量过大,同时在车架后端的行走轮与支撑梁连接处局部应力过大。因此,可以考虑改变连接块和增加焊接腹板的方式对车架结构进行改进设计,具体改进方案为将H型连接块更换为实体连接块,实体连接块的外形尺寸和原H型连接块的外形尺寸保持一致,具体如图6所示。

另外,为了增加车架整体的刚度,在车架的两侧梁之间采用焊接的方式增加厚度为20 mm的钢板,通过增加钢板可以在一定程度上起到改变车架应力分布的目的。考虑到增加实心钢板会导致整个车架过重,同时小车车架焊接无法进行。因此,在钢板上加工一定尺寸的孔,满足焊接加工工艺和减轻小车车架质量的目的。车架改进后的结构如图7所示。

3.2改进后结构静力分析结果

对改进后的卸料小车车架结构进行静力分析,分析工况及边界和原結构保持一致,得到改进后卸料小车车架的变形云图和应力云图,分别如图8和图9所示。

由图8可知,在65 t载荷作用下改进后卸料小车车架的最大位移为7.33 mm,最大位移在卸料小车车架的最右端。

由图9可知,在65 t载荷作用下改进后卸料小车车架的最大应力σ=123.7MPa,满足强度要求,最大应力在卸料小车车架后轮支撑梁的支撑端处。同时通过对比改进前后车架应力云图可知,车架的应力分布更为均匀。将带式输送机卸料小车车架结构改进前后的静力分析结果进行对比,结果如表1所示。

由表1可知,卸料小车车架结构改进前后最大应力减少了143.8 MPa,最大变形减少了10.13 mm,最大应力和最大变形量均明显减少;但是结构改进前后最大应力和最大变形的发生位置没有发生改变。

对带式输送机卸料小车车架进行结构改进之后,采用有限元法进行静力分析,结果表明:小车车架的局部强度得到了明显增强,这使得卸料小车的稳定性大大提升。同时,卸料小车在实际的作业过程中出现的车架变形过大问题也可以得到有效的解决,确保了卸料小车在作业过程中的安全性。

4结语

带式输送机卸料小车车体晃动大,机架易变形,制约了输送机的作业质量和效率。以卸料小车车架为研究对象,采用有限元法对卸料小车车架进行静力分析。在卸料小车车架后轮支撑梁的支撑端处应力最大为267.5 MPa,小车车架最右端变形最大为10.13 mm,不满足使用强度和刚度要求。将卸料小车车架原结构的H型连接块更换为实体连接块,车架两侧梁之间焊接厚度为20 mm的钢板并将钢板上加工一定尺寸的孔,改进小车车架原结构。对改进设计后的车架进行静力分析,其最大应力123.7 MPa,最大变形为7.33 mm,最大应力和最大变形位置均未发生改变,满足使用的强度和刚度要求。

【参考文献】

[1]罗修奎.TD75×800带式输送机卸料小车技术改造[J].矿山机械,2006(10):137-138.

[2]孙健,刘畅,杨鹏程.基于有限元法的摊铺机车架结构分析[J].机电工程,2020,37(7):841-844.

[3]米承继,李文泰,倪正顺,等.电动轮自卸车车架静动态特性分析与优化研究[J].机械强度,2020,42(3):639-647.

[4]童水光,苗嘉智,童哲铭,等.内燃叉车车架静动特性有限元分析及优化[J].浙江大学学报(工学版),2019,53(9):1 637-1 646.

[5]吴炜,李守成.某特种半挂车车架有限元分析及试验研究[J].机械强度,2016,38(6):1 361-1 365.

[6]杨德胜,蒋清丰,刘庆,等.基于ANSYS的副车架结构强度及模态分析[J].制造业自动化,2019,41(9):12-14.

[7]吴凯佳,苏小平,王强.工程机械车架结构分析及优化设计[J].机械设计与制造,2020(7):51-55.

[8]李任任,孙中超,胡顺安.FSC赛车半轴设计与分析[J].制造业自动化,2018,40(7):116-137.

[9]孙嵩松,万茂松,徐晓美,等.不同强度理论在曲轴疲劳研究中的对比应用[J].中国机械工程,2019,30(23):2 784-2 789.