横切产线板垛输送链床的链条优化改造

2022-07-14高晓峰张卫强

高晓峰,张卫强

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

首钢京唐40万吨热轧横切生产线于2014年投产,主要用于热轧钢卷的后部精加工处理[1]。采用德国先进技术,可剪切屈服强度1250 MPa的高强度钢板,年产量40万吨。横切产线将热轧运来的原料钢卷根据用户要求,对钢板矫直并剪切成规定尺寸带钢后,经堆垛、称重、打包后外销。

1 钢卷横切工艺设备

横切工艺流程:原料钢卷→放置鞍座上→捆带拆除及测宽测径→小车上卷→开卷→夹送→粗矫直→切头→刷钢板上下表面→切边、碎边→精矫直→刷钢板上下表面→定尺剪切→喷号→钢板堆垛→板垛称重、运输→半自动打包→板垛输送→吊车运走。

原料钢卷参数:钢卷厚度3~18 mm,钢卷宽度800~2130 mm,钢卷内径762 mm,钢卷外径1000~2200 mm,最大卷重40 t。成品板垛参数:短尺板垛长度2000~8000 mm,宽度2100 mm;长尺板垛长度160 000 mm,宽度2100 mm;板垛最大重量10 t,最大高度400 mm。

由天车将热轧钢卷吊到钢卷鞍座,保证钢卷带头上开卷的位置,步进梁式钢卷小车将钢卷运送到托卷辊站后手工拆除钢卷包装带,然后钢卷小车托起,经自动测径测宽后将钢卷准确安放在开卷机的芯轴上,同时完成钢卷中心与生产中心线的对中。钢卷经压辊、穿带台等设备将带头引入夹送辊进入5辊矫直机进行粗矫,切头剪将带头不合格部分切除,之后将带钢送入圆盘剪将带钢边部剪切成成品要求的宽度。根据带钢的厚度选用13辊(矫直范围8~18 mm)或17辊(矫直范围3~10 mm)可更换辊盒式精矫直机进行矫直。带钢经过喷号和打号及上下表面检查后,带钢进入飞剪切“零”位,按剪切计划用飞剪进行钢板定尺剪切。剪切后的钢板经过提速辊道板与板之间分开,送入堆垛辊道由堆垛机将钢板一张一张垛齐,堆垛规格不大于10 t,不高于400 mm。垛好的钢板由侧移辊道横向输送到板垛输送链床称重、运输到卸料辊道,在卸料辊道上的半自动打包机按标准或用户要求进行打捆后由半门吊将板垛吊下辊道,天车将板垛吊到成品库等待发运。

板垛输送链床布置在40万吨横切生产线的侧面,一端承接钢板垛板机,另一端承接卸料辊道。板垛输送链床结构由两部分组成:称重装置和输送装置。功能:板垛称重及输送。称重装置组成:液压缸、升降台架,称重台架、压力传感器,其中4套液压缸布置在升降台架对角,8套称重台架为中空箱型结构,使用高强度螺栓紧固在升降台架上表面,2套压力传感器布置在升降台架的下部中心两侧,同时8套称重台架和侧移辊道交替布置,液压缸驱动升降台架实现垂直升降及称重。输送装置组成:传动链轮、链条、张紧链轮、称重台架;其中称重台架也可以称为输送台架,两侧布置传动链轮及电机—减速机,张紧链轮布置传动链轮下方,称重台架上表面螺栓固定尼龙材料耐磨板,输送装置启动后,链条连接板在尼龙材料耐磨板上表面滑动,将板垛从升降称重台输送到卸料辊道。

板垛输送链床分为2套,堆垛机堆好的板垛布置在输送链床的链条上,既可每套单独输送短尺板垛,又可两套联合输送长尺板垛。在等待板垛期间,升降称重台处于下位,链条中心低于侧移辊道辊面100 mm;侧移辊道将板垛放到板垛输送链床后,升降称重台上升、下降完成称重后,升降台再次上升,链条中心高于侧移辊道辊面100 mm,板垛输送链床启动将板垛输送到卸料辊道。同时,板垛输送链床还具有储存板垛、缓冲打捆压力的作用。主要性能参数:输送链床长度12 m,宽度16 m,最大承载能力3×10 t;由电机—减速机—链轮—链条传动,板垛最下层钢板在输送过程中和链条直接接触。

在投产初期,由于板垛输送链床的链条直接与最大重量10 t的板垛最下层钢板直接接触,在钢板下表面产生压痕和划痕,严重影响带钢的表面质量,产品外销时引起质量异议,只能降价销售。输送链床的称重和输送结构如图1、图2所示。

图1 输送链床的输送结构

图2 输送链床的称重结构

2 产生压痕和划痕的原因

(1)压痕产生原因。板垛称重装置在板垛上下动作称重的过程中,最下层钢板下表面与链条的连接板直接点接触,接触面积太小导致压强太大,造成压痕。

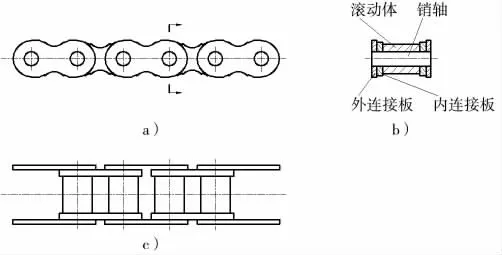

(2)划痕产生原因。板垛输送链床在板垛水平动作输送的过程中,最下层钢板下表面与链条的连接板直接点接触,接触面积太小导致摩擦力太小,在输送链床启、停瞬间,链条的连接板与最下层钢板下表面产生相对滑动,造成划痕。原链条结构如图3所示。

图3 原链条结构

3 压痕和划痕的解决方案

(1)第一次优化改造。和链条供应商定制链条,链条的原有外连接板改为和外连接板一体的、呈90°的钢制承重板并且材料不变,承重板水平面宽度10 mm,长度与两个相邻销轴的距离相同。链条其余规格参数不变,保持原有功能的同时由点接触变为面接触,通过增大链条与板垛下表面的接触面积达到降低板垛下表面局部压强的目的,从而消除在板垛上下动作称重过程中由于重压造成的压痕;通过增大接触面积的方式增大接触静摩擦力,从而在输送链床启、停瞬间,抑制板垛和链条相对滑动的趋势从而避免相对滑动造成的划痕。第一次结构优化改进后的链条结构如图4所示。

图4 第一次结构优化的链条结构

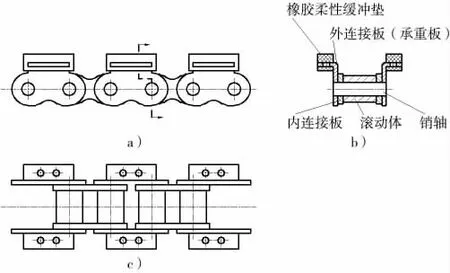

(2)第二次优化改造。在第一次优化改造的基础上,在制造期间钢制承重板开孔,套装、嵌顿橡胶材料的柔性缓冲垫,进一步缓冲、分散压力从而抑制硌痕的产生,同时也能够加强静摩擦力,抑制相对滑动以及由之产生的划痕[2]。第二次结构优化改进后的链条结构如图5所示。

图5 第二次结构优化改进的链条结构

4 改进效果

对输送链床的链条结构优化改进后,板垛的最下层钢板下表面没有产生压痕及划痕,使用效果良好,保证设备可靠运行的同时产品质量也得到保证,为同类设备的类似问题提供了参考借鉴。