西北地区某全地下式MBR工艺污水处理厂的设计与运行

2022-07-13陈志真

陈志真,邱 明

(中国市政工程中南设计研究总院有限公司,湖北武汉 430010)

随着我国城镇化进程的不断发展,污水处理厂用地日趋紧张,而城市的扩张导致一些现状或者新建的污水处理厂出现“邻避效应”。在此背景下,全地下或半地下的地埋式污水处理厂不断涌现,且有逐步增多的趋势。地埋式污水处理厂具有用地节约、环境友好、景观优美等特点,已成为国内设计和研究的热点[1-2]。目前,我国已建或在建的地埋式污水处理厂达200余座,且尚有一批在策划或设计中。

由于地下式污水处理厂布局紧凑、设计复杂程度较高、运行管理相对不便,其在设计和运行管理过程中仍有一些需要特别注意的地方。本文旨在通过介绍西北地区某全地下式污水处理厂的设计和运行,提出在设计及运行过程中的有关注意事项和建议,为类似项目的设计提供参考。

1 工程案例

1.1 工程概况

该项目设计规模为8万m3/d,于2019年9月竣工投产。采用MBR工艺,出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放标准。该工程的建设进一步提高了城市污染治理水平,保护城市水环境,符合环保政策,满足城市总体规划要求。

1.2 设计水质

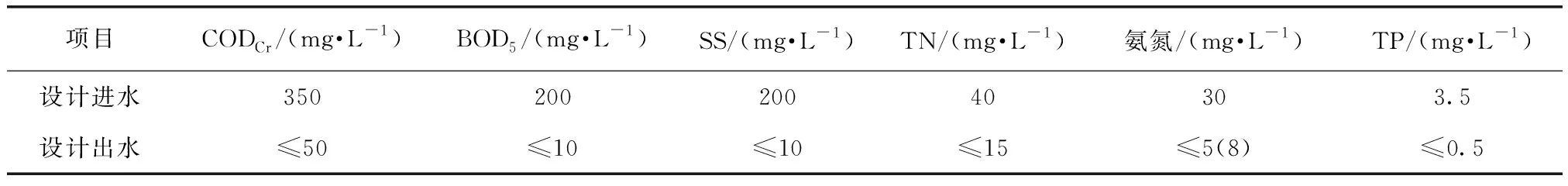

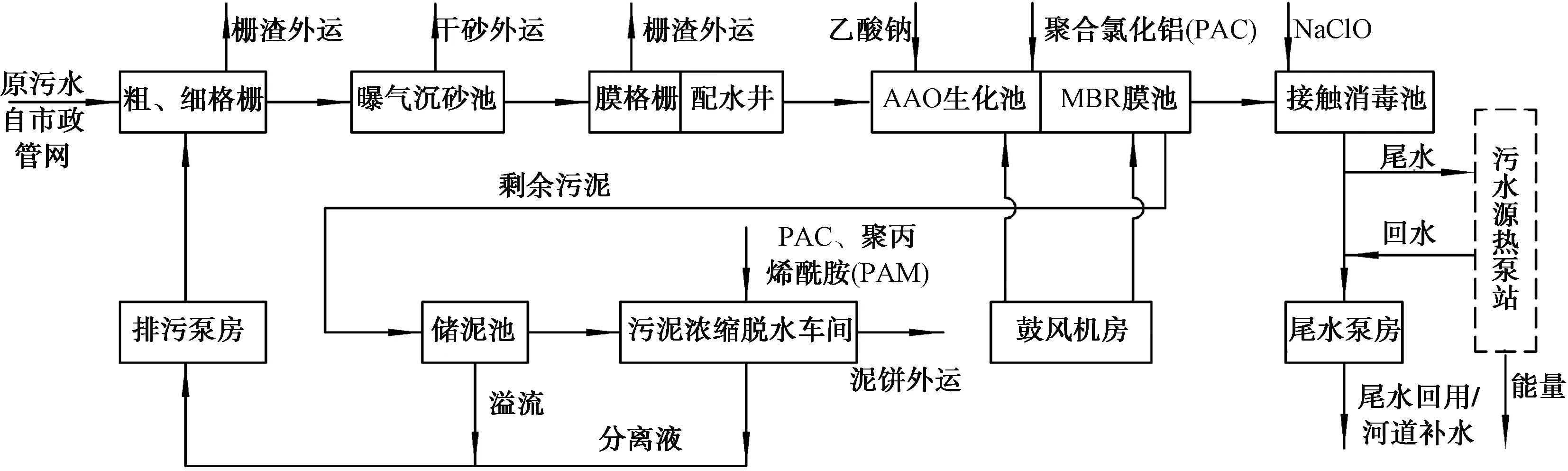

根据现状污水处理厂的进水水质数据,经分析后确定本工程进出水水质,具体如表1所示。

表1 设计进出水水质Tab.1 Designed Water Quality of Influent and Effluent

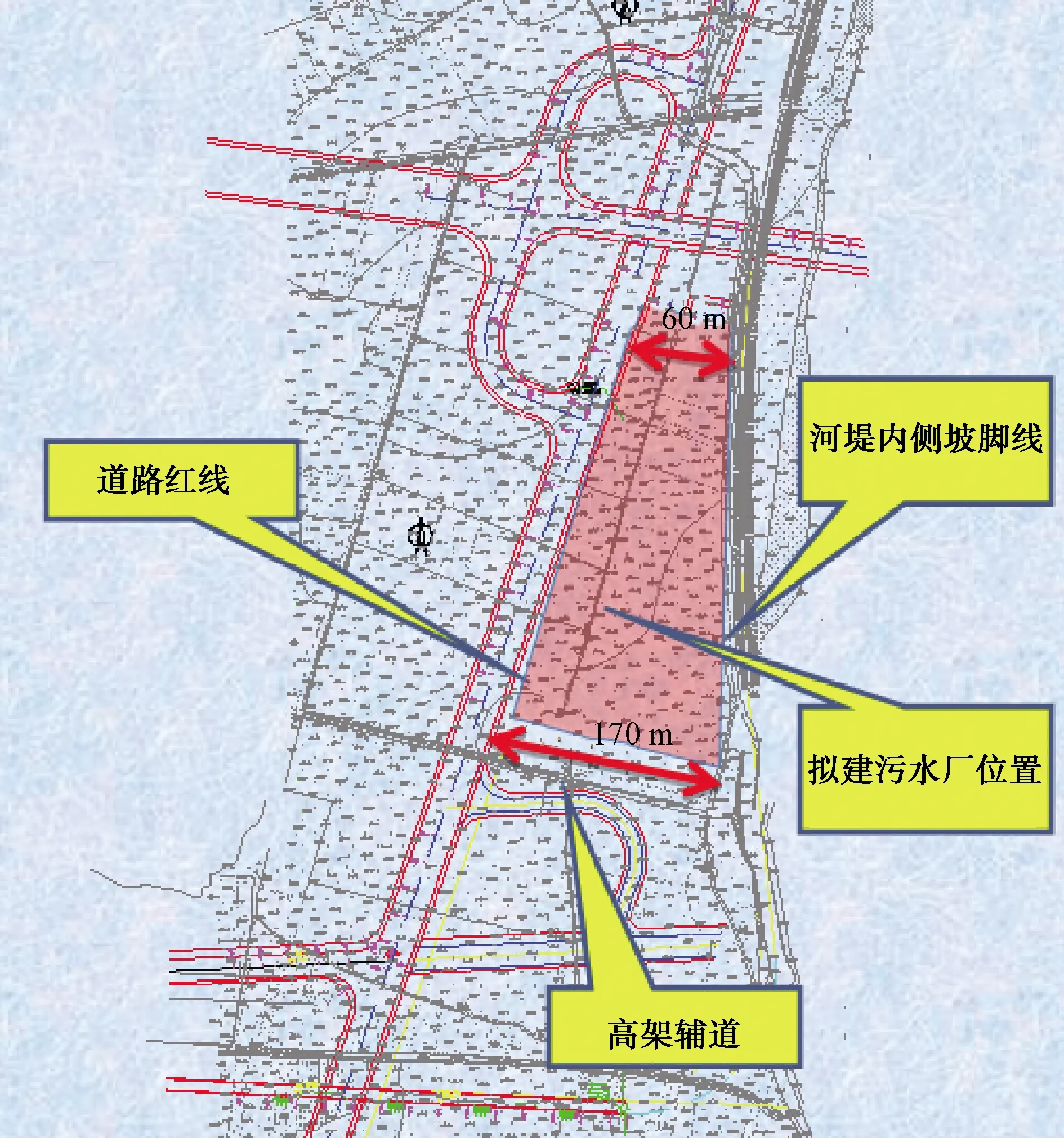

1.3 项目用地和总体布置

项目厂址位于渭河大堤边,地块呈梯形,南侧最宽处约为170 m,北侧最窄处约为60 m,最长可利用长度约为350 m,如图1所示。由于西侧紧邻现状道路,为减小施工时对道路的影响,用地红线退让道路边线8.5 m;为保证施工建设时不对东侧河堤产生影响,距堤脚退让15 m。红线内用地面积约为3.43×104m2,单位用地面积为0.430 m2/m3。

图1 厂址示意图Fig.1 Schematic Diagram of Plant Site

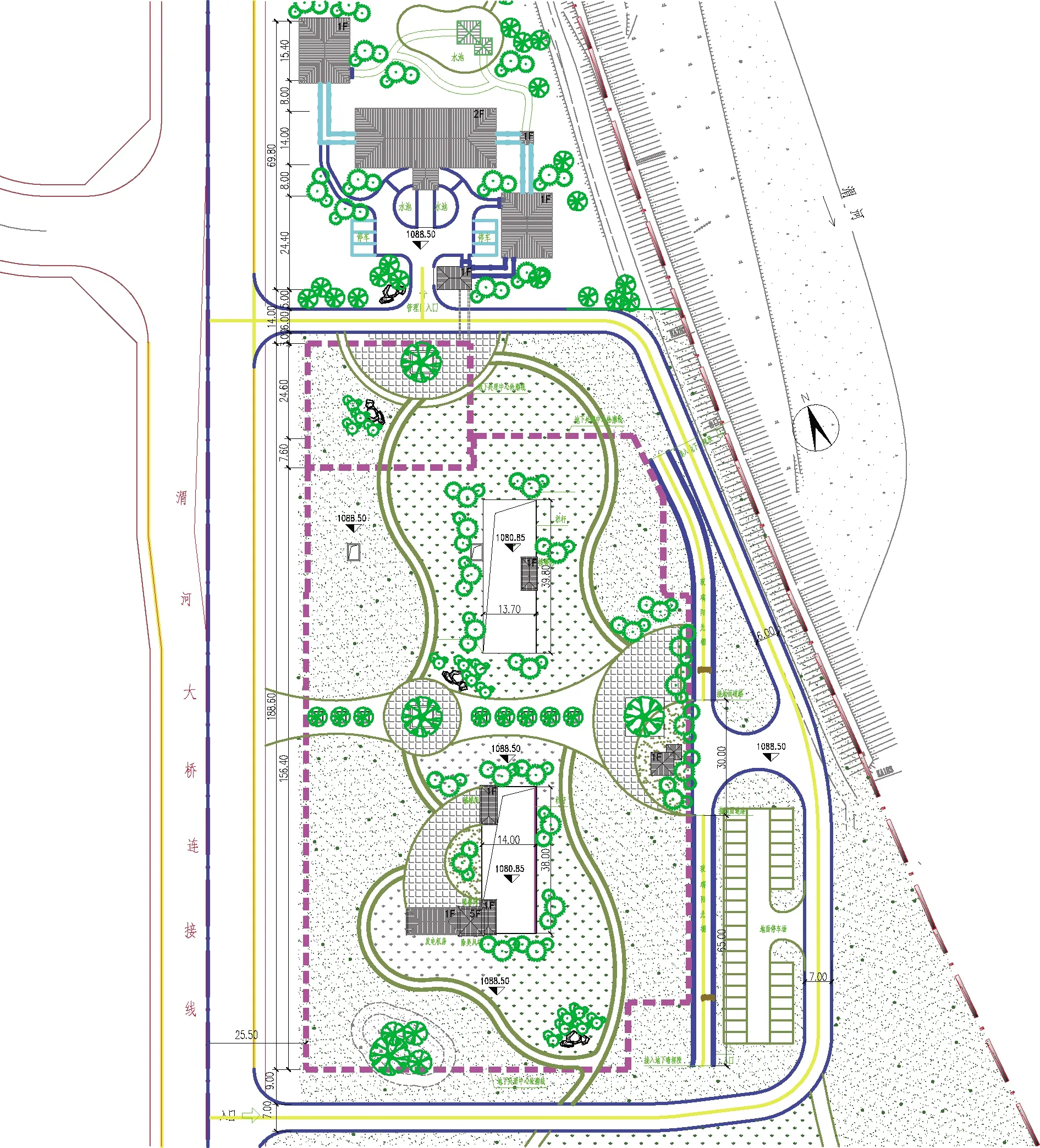

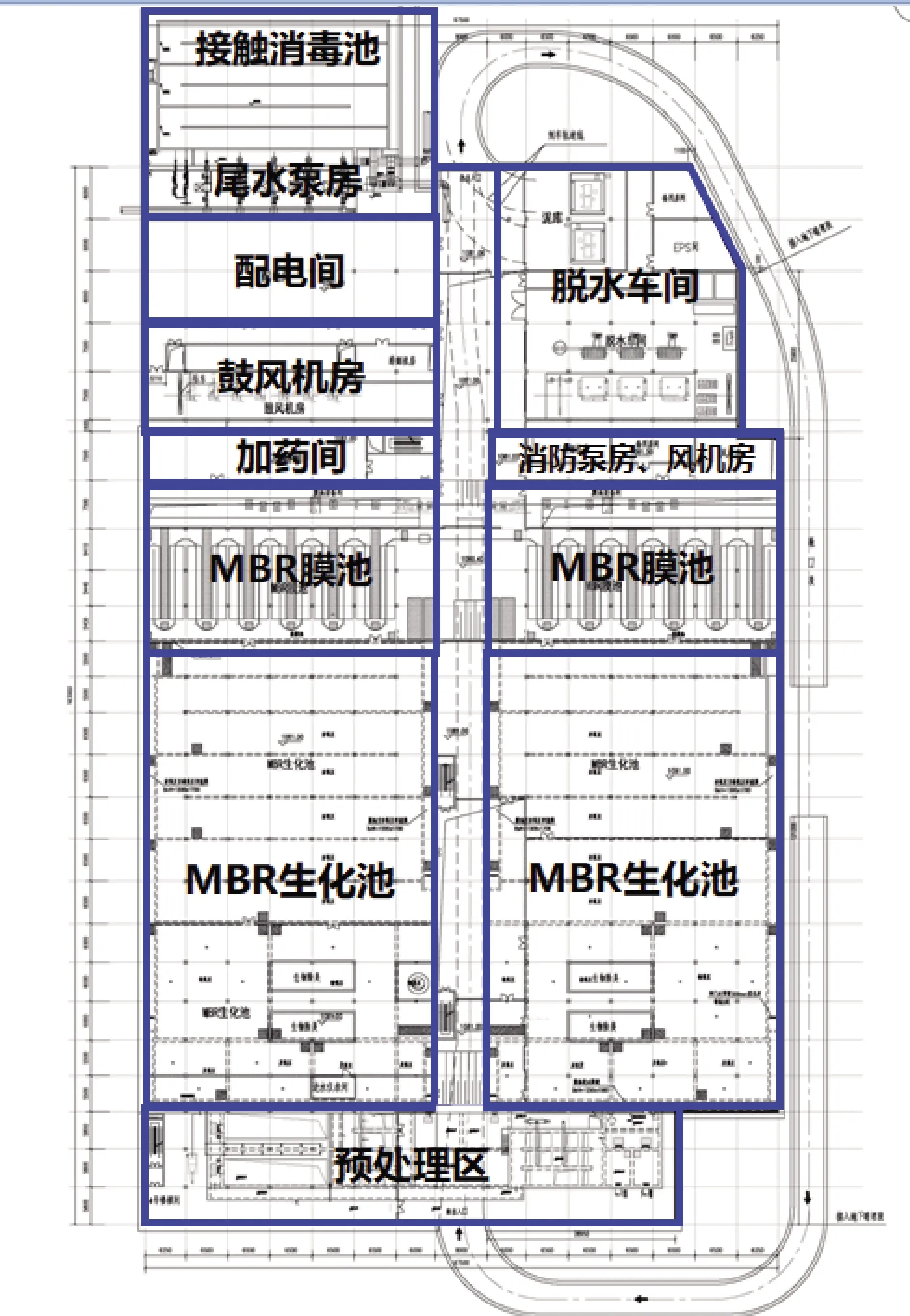

厂区办公楼、中控室和机修车间位于地面层,布置在厂区北侧;污水和污泥处理设施皆位于地下车间内,布置在厂区南部,地面层建设为运动休闲公园,如图2所示。地下处理车间(含出入口)占地面积为1.75×104m2,单位占地面积为0.219 m2/m3。地下车间分2层,负一层主要为操作层和设备层,负二层主要为池体和通道,最大埋深为14.6 m。

图2 污水处理厂总体布置图 (数值单位:m)Fig.2 General Layout of WWTP (Unit: m)

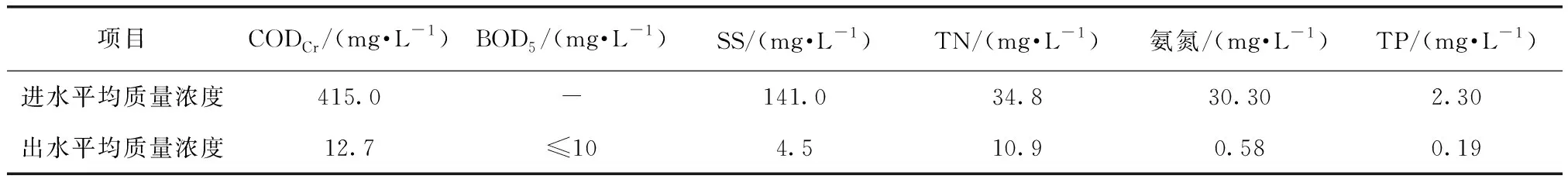

1.4 工艺设计

污水处理主体工艺采用MBR工艺,利用膜池的泥水分离作用替代二沉池,同时提高生化段的污泥浓度,有效节省占地,节约土建成本;消毒环节采用工业级10%NaClO液体进行接触消毒,其效果满足出水水质要求;污泥处理采用全自动旋转挤压脱水机和高压带式连续深度脱水机两段式工艺,泥饼含水率降低至60%后外运填埋处置,该工艺设备占地小、电耗低,臭味和噪音均低于常规脱水机,适应于全地下式污水处理厂[3]。具体工艺流程如图3所示。此外,为保障车间内的工作环境和厂界臭气浓度达标,设计了通风、除臭系统。为保证消防安全,地下车间内根据规范要求划分11个防火分区,每个面积控制在2 000 m2以内,并配置了消火栓和自动喷淋系统,同时各房间内按要求配置了干粉灭火器,配电间采用气体灭火系统。

1.5 污水处理车间平面

污水处理车间预处理区布置在南端,靠近进水干管,向北沿中间通道两侧布置2组生化池和2组膜池,鼓风机房、加药间、消防泵房、风机房、脱水车间、配电间等分别布置在北部中间通道两侧。设计南北两个出入口,与负一层中间通道连接,为车辆主要通道。设计5处直通地面楼梯间,作为人员进出和消防疏散通道(图4)。

图3 工艺流程图Fig.3 Process Flow Diagram

1.6 主要构筑物及设计参数

①进水井。DN1200进水主干管主要沿城市河道北岸自上而下铺设,由于河道平均坡降为0.3%~0.5%,至厂前污水管道埋深仅为5.4 m,污水可以自流进厂,但厂外水位标高高于厂区进水井设计水位标高,实际进水为承压状态。从节能角度考虑,未设计进水泵房,为了对进水流量进行灵活调控,设计前后两座进水井,中间利用2根DN800钢管连接,安装流量计、电动偏心半球阀和水力浮球截止阀,利用水力浮球截止阀根据水位来调控进水流量,同时结合电磁流量计的测量结果利用电动偏心半球阀控制流量。为保障进水安全,在阀门附近设不间断电源(UPS),保证在全厂断电停运时,可以控制阀门及时关闭。以上措施可保证全地下式污水处理厂进水流量的有效控制和安全。

②粗、细格栅及曝气沉砂池。粗、细格栅各设2台,粗格栅采用反捞式,栅隙为20 mm,格栅宽度为1.2 m;细格栅为回转式,间隙为5 mm,格栅宽度为1.8 m;考虑检修超越工况,设人工格栅1道,宽度为1.2 m,栅隙为30 mm;曝气沉砂池分2格,设计停留时间为6.5 min。

③膜格栅。膜格栅是指设在MBR工艺段前的超细格栅,用于去除1 mm以上的杂质和颗粒物,保护后续的膜组件。采用内进流孔板式格栅,数量为4台(3用1备),过滤孔直径为1 mm。配套冲洗水箱及中压、高压冲洗系统,中压冲洗系统与格栅同时起停,冲洗水泵出口压力为0.8 MPa,与格栅一对一配置,高压泵出口压力为10 MPa,定时启停,可较彻底地清除中压冲洗系统难以去除的污染物,确保网孔再生,达到格栅系统长期稳定可靠工作的目的。栅渣进入高排水型螺旋压榨机压榨至含水率≤50%后外运,为确保膜格栅稳定运行,压榨机设置2台,1用1备,直径为0.35 m,Q=3 m3/h。

图4 地下车间负一层平面布置图Fig.4 Layout Plan of Negative One Layer of Underground Workshop

④改良AAO生化池。为避免膜池回流污泥高溶解氧对生物脱氮的影响,生化段采用UCT工艺逐级回流模式,即高浓度混合液从膜池回流至好氧池前端,回流比为150%~450%;从好氧池末端回流混合液至缺氧池起端,回流比为200%~400%;从缺氧池末端回流混合液至厌氧池,回流比为100%~200%。为充分利用进水中的碳源,强化脱氮效果,设计采用厌氧、缺氧池两点进水方式,以减少反硝化脱氮过程外加碳源的量,降低运行费用。

生化池最低计算水温为12 ℃,水深为6 m,停留时间为10.9 h(厌氧池1.6 h,缺氧池2.7 h,好氧池6.6 h)。厌氧区、缺氧区和好氧区污泥质量浓度分别为2 100、5 000 mg/L和8 000 mg/L,污泥负荷为0.107 kg BOD5/(kg MLSS·d)。

⑤膜池。采用浸没式聚偏氟乙烯(PVDF)超滤中空纤维膜,过滤孔径≤0.1 μm。为保证运行安全,设计膜通量为14.5 L/(m2·h),取较低值;膜池分为多格,在一格设备故障或者膜组件清洗条件下,其他格可以扩大产水量,从而不影响整体产水规模。为减小占地和土建尺寸,采用双层膜组件,膜组件总高度达4.65 m,设计中将膜池顶板局部抬高0.5 m,以增大净空高度,保证膜组件能够顺利吊出。

设计2座膜池,每池分为12格,共24格,水深为4.2 m。配套产水泵为卧式单级离心泵,单泵流量为410 m3/h,共14台,其中库存备用2台。

⑥接触消毒池。超滤膜对细菌的去除率可以达到6log,对病毒的去除率达到4log,因此,MBR工艺出水粪大肠杆菌指标理论上满足要求。但在实际运行过程中,会出现一定程度的断丝现象,可能造成出水粪大肠菌群数超标,因此,后续仍设置了接触消毒池,投加药剂为质量分数为10%的液体NaClO,设计投加量为6 mg/L,接触时间为40 min。

⑦尾水多途径再生利用。尾水经消毒后进入污水源热泵站,将污水中的能量充分回收,用于厂区和周边居民区的供暖和制冷。回水进入尾水泵房,一部分用于厂区设备、地面冲洗和绿化,一部分用于周边市政绿化,剩余部分作为景观水利用水泵提升补至城市河道。泵房采用卧式单级双吸离心泵,配置4台大泵,3用1备,单泵Q=1 456 m3/h,变频;配置1台小泵,Q=416 m3/h,用于调节流量。

⑧加药间。设有乙酸钠、PAC、NaClO、HCl和NaOH 5种药剂,其中乙酸钠为反硝化碳源,PAC用于化学除磷,采用固体溶解后投加,平均投加量为18 mg/L,后3种主要为膜池化学清洗用药剂,NaClO也兼做消毒剂。

⑨鼓风机房。采用单级离心鼓风机,生化池曝气风机和膜池气洗风机各3台,均为2用1备。其中生化池供气量为436 m3/min,风压为0.07 MPa,膜池供气量为340 m3/min,风压为0.046 MPa。

⑩脱水车间。项目采用两段式污泥深度脱水工艺,即第一段利用全自动旋转挤压脱水机,将污泥含水率降低至80%,第二段利用高压带式连续深度脱水机,将污泥含水率降低至60%以下。主体设备设3套,2用1备,连续运行,单套处理能力为0.42 t DS/h。该组合工艺具有占地节省、对层高要求低、运行功率小、噪音低、臭味小的特点,适合在地下式污水处理厂中应用[3]。

2 运行效果

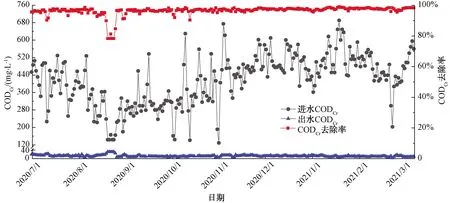

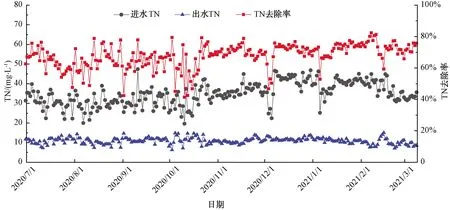

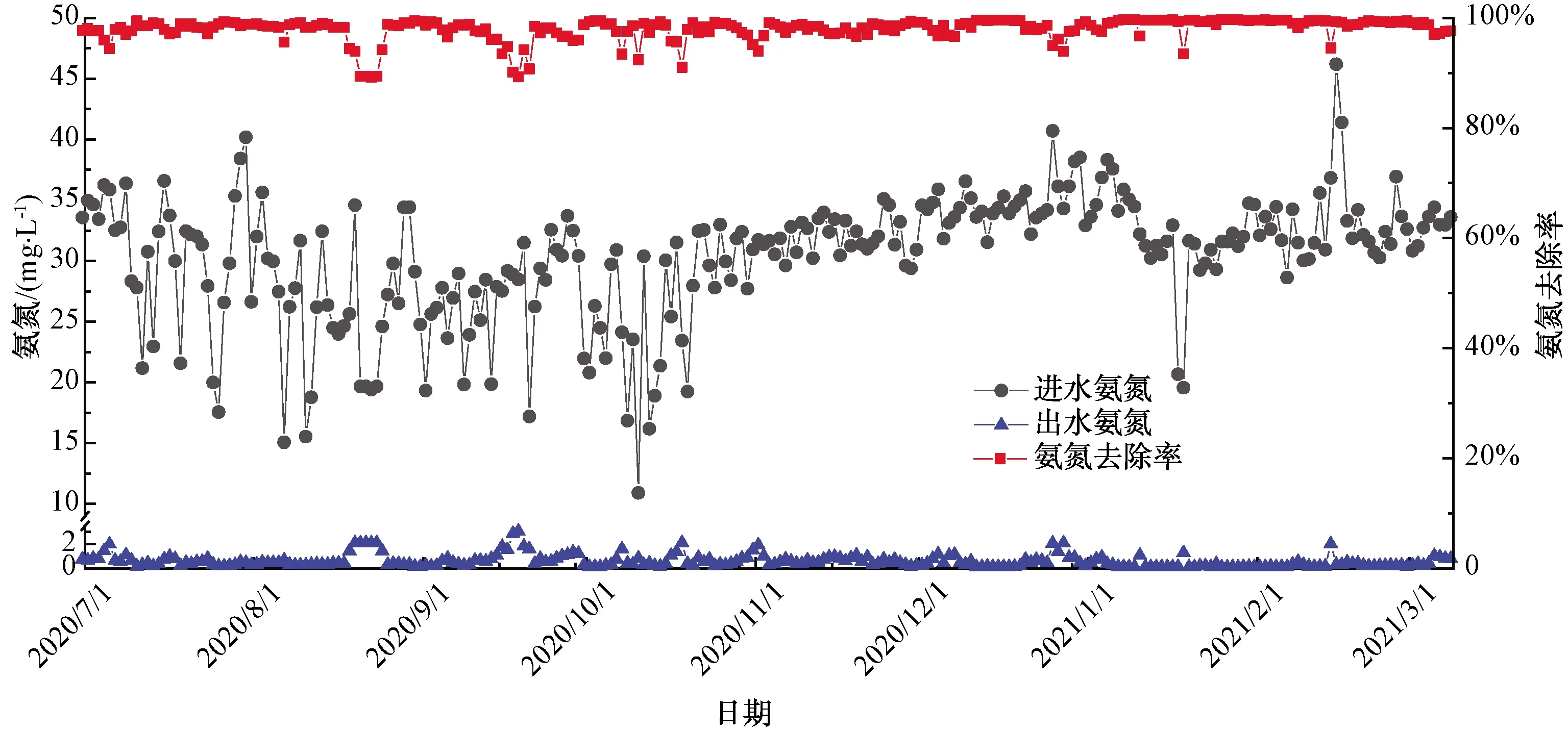

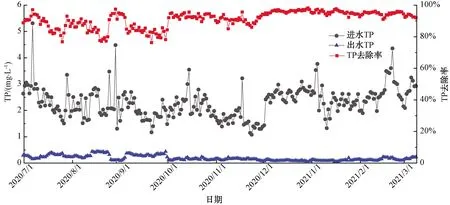

对2020年7月1日—2021年3月初的运行数据进行分析,可知进水CODCr质量浓度一般为200.0~600.0 mg/L,TN质量浓度一般为20.0~50.0 mg/L,氨氮质量浓度一般为20.00~40.00 mg/L,TP质量浓度一般为1.00~3.00 mg/L,CODCr、TN和氨氮高值均超出设计值。从平均进水水质来看,仅CODCr浓度超出设计值较多,TN、TP、SS浓度均低于设计值,氨氮浓度与设计值接近。进水B/C在0.22~0.33,C/N失衡,进水水质平均值如表2所示。尽管进水CODCr含量较高,波动很大,但出水质量浓度可稳定在30.0 mg/L以下,这得益于MBR工艺高污泥浓度和耐冲击负荷的特点。出水TN质量浓度在10.0 mg/L左右,氨氮质量浓度低于5.00 mg/L,TP质量浓度低于0.50 mg/L。各项出水指标满足或优于设计一级A排放标准,具体如图5~图8所示。

表2 实际进出水水质Tab.2 Actual Water Quality of Influent and Effluent

图5 进出水CODCr含量及去除效果Fig.5 CODCr Content of Influent and Effluent and Removal Effect

图6 进出水TN含量及去除效果Fig.6 TN Content of Influent and Effluent and Removal Effect

图7 进出水氨氮含量及去除效果Fig.7 Ammonia Nitrogen Content of Influent and Effluent and Removal Effect

图8 进出水TP含量及去除效果Fig.8 TP Content of Influent and Effluent and Removal Effect

3 运行费用

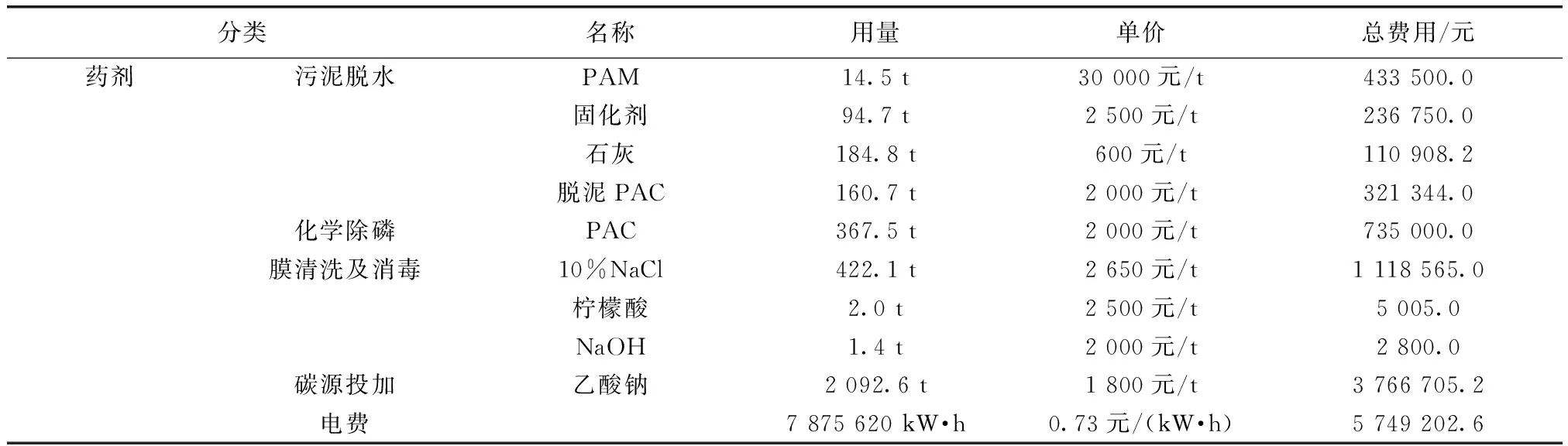

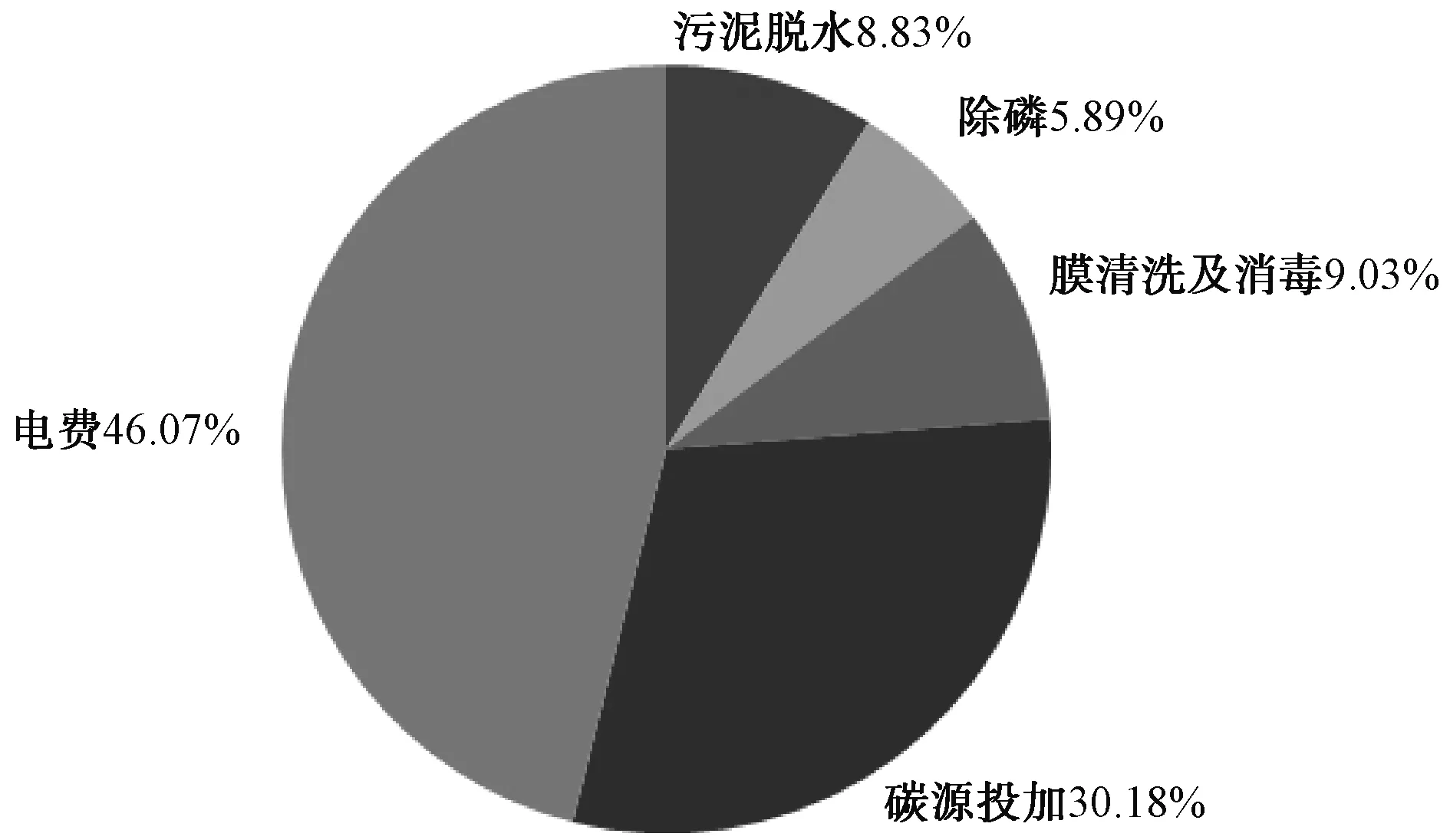

项目运行费用组成主要为电力和药剂,其中药剂主要用于化学除磷、污泥脱水、膜清洗及消毒和碳源投加等过程。2020年7月1日—2021年3月初,项目处理污水量为50 495 m3/d,药剂和电力消耗如表3和图9所示。

表3 运行费用Tab.3 Operation Cost

图9 运行费用分析Fig.9 Analysis of Operation Cost

经计算,项目运行费用(电费+药剂费)为0.985元/t,单位电耗为0.621 kW·h/t,运行费用中电费占比为46.07%,碳源投加占比为30.18%,膜清洗及消毒占比为9.03%,污泥脱水和化学除磷分别占比为8.83%和5.89%。

与同类污水处理厂对比,该厂电耗相对较高[4-5]。分析其原因:项目采用MBR工艺,膜池需要持续曝气搅动来避免膜污染和堵塞,增加了能耗[6];由于全地下式污水处理厂对通风除臭要求高,通风、除臭、照明等非直接生产电耗占比约为35%,明显高于地面式污水处理厂;此外,处理量尚未达到设计规模,也导致单位电耗较高。

化学除磷药剂PAC(固体,质量分数为30%)的投加量为29 mg/L,折合质量分数为10%的液体质量浓度为87 mg/L,这与常规工艺中深度处理混凝沉淀单元的PAC平均投加量接近。所耗药剂中碳源在成本中占比高,达30%,分析其原因主要有3个,一是进水C/N失衡,为保证出水TN达标,需要在缺氧区补充碳源;二是生化池曝气量控制不佳,出水溶解氧质量浓度常在3~4 mg/L,高溶解氧的混合液回流到缺氧区后会消耗一部分碳源;三是设计采用厌氧、缺氧池两点进水,目的是充分利用进水中的碳源进行反硝化脱氮,但实际运行只从厌氧池进水。另外,现场运行过程中没有根据水质变化及时对碳源投加量做出调节,造成一定的浪费,在今后的运行管理中尚有较大的优化空间。

4 设计与运行中应注意的问题及建议

(1)进水安全控制。地下式污水处理厂进水的安全控制非常重要,一方面需要根据管网来水流量变化调节进厂流量,另一方面需要考虑避免突然停电或者关键设备失效导致的污水漫灌风险。对于重力流进水和提升进水都应考虑流量调节和限制措施,还应考虑事故状态下能够安全有效截断来水[7]。设计中可采用闸门、电动闸阀、球阀、速闭阀门以及多种措施相结合的方式,可考虑UPS的使用,确保进水安全可控。进水控制应采用稳定可靠的设备,闸门应采用正向受力形式,反向受力形式不宜用于主要控制环节,避免因设备质量等原因导致厂区淹水。

(2)预处理格栅设备选型。MBR工艺前端一般设置超细格栅去除1 mm以上的杂质,以减轻膜污染。为有效保护膜组件,不宜设超细格栅的超越管,可以考虑溢流措施。在实际运行中发现,超细格栅拦截的杂质较多,滤网堵塞概率高,频繁地冲洗导致运行压力大。因此,建议采用栅隙为3~5 mm孔板式细格栅,以减轻超细格栅运行压力,有条件的宜在粗、细格栅之间再设置一道中格栅。此外,超细格栅配套的关键设备例如高排水压榨机应设在线备用,以避免设备故障影响格栅冲洗甚至导致停产。

(3)生化池设计。为便于臭气的收集和处理,保证地下车间内的工作环境,生化池一般采用池顶加盖的方式。可在生化池顶安装除臭、加药等设备,做到地下空间的有效利用。但池顶加盖也带来了一系列问题,例如生化池内设备检修和更换不便、日常巡视中对活性污泥性状和曝气状态的观察不便、取样点不足等问题。建议在设计中应注重考虑运行管理因素,预留足够的观察孔、设备检修孔和取样孔。

此外,生化池底部一般为厂区最低点,不宜设置放空管道及阀门,否则存在设备或管道破损导致厂区被淹的风险。在有放空检修的需求时,可采用移动泵抽排至邻池的方式。为提高运行安全性,减少放空时间,厂区生化池可以设多组。

(4)膜通量设计。关于MBR工艺膜通量,一般可以根据各个膜厂家的建议值选择。需要注意的是,温度对超滤系统产水的影响比较明显[8],温度升高导致水黏度降低,黏滞性小,此时产水量增加;反之则产水量减少,故超滤膜在冬季和夏季产水差异很大。因此,在设计过程中应注意温度校正,从安全角度考虑,设计膜通量应该取设计最低温度校正后的值,并留有充分余量。

(5)膜组件清洗。膜组件离线清洗方式可分原位离线清洗和专用清洗池清洗。考虑实际运行因素,污水成分复杂、膜污染程度不可控,在膜通量下降的情况下,采用原位离线清洗一定程度上会影响膜池产水量,在膜池分格数量少的情况影响尤为严重。因此,建议小规模污水处理厂设计单独的化学离线清洗池,以减轻离线清洗对产水量的影响。

(6)运行成本控制。本项目中药剂费和电费为成本控制的两个关键点,其中药剂费与运营管理水平关系最大。以优化碳源投加为例,在运行中应控制生化池曝气量在1~2 mg/L,启用两点进水方式,充分利用进水中的碳源进行反硝化脱氮,同时应根据水质情况优化运行参数,合理控制药剂投加量,避免浪费,造成成本升高。另外,应注意设备的保养与维护,提高设备运行效率,降低能耗和成本。

5 结语

(1)全地下式污水处理厂采用MBR工艺,布局紧凑,节约用地,地下处理车间(含出入口)占地面积约为17 533.33 m2,单位占地面积为0.219 m2/m3。

(2)为保障进水安全,进水管道采用双管,利用流量计、电动偏心半球阀和水力浮球截止阀调节控制流量;设置UPS,保证在全厂失电时,可以控制阀门及时关闭,提高了项目运行的稳定性和安全性。

(3)在设备选型和设计参数选择方面,应结合运行管理因素进行设计和优化,提高运行的稳定性。

(4)设计中应注意节能降耗和运行成本控制。优先考虑利用进水中的碳源进行反硝化脱氮,减少碳源投加,合理控制药剂投加量,注意设备的保养与维护等,以上均是节能降耗和控制运行成本的有效措施。