某垃圾焚烧发电厂废水“零排放”方式优化

2022-07-13朱一丹姚爱萍童一宁

朱一丹,姚爱萍,童一宁,傅 剑

(金华市农业科学研究院,浙江金华 321000)

焚烧是生活垃圾处理的一种重要方式[1-3],具有处理设施占地小、减量彻底、能发电产能、二次污染较易控制等优点[4]。近十余年来,焚烧法在我国推广很快,垃圾焚烧的比例已从2009年的18.0%[5]提高到2019年的50.7%[6]。然而,焚烧厂依然面临诸如用水量大、废水排放量多等问题,随着各地管理部门对生活垃圾发电厂环境管理要求的提高[5-7],这种问题愈发凸显。为此,国内上海环境集团、光大国际等优势企业开始着力研发废水“零排放”的先进管理模式,但这种模式在推行中却面临着水量平衡等方面的难题。

生活垃圾焚烧厂外排水主要由两个部分组成,即循环冷却塔的排污水、垃圾渗沥液及生活污水生化-膜处理系统产生的浓水,其中,膜处理系统产生的浓水可通过回喷焚烧炉及飞灰加湿机等方式消纳[7]。因此,如何减少循环冷却水的排放是实现垃圾焚烧发电厂废水“零排放”的关键。以某垃圾焚烧厂为例,对厂区所有的用水量、污水处理设施产水量及水消耗量进行衡算,继而推进废水“零排放”垃圾焚烧厂的建设与技术推广[8-9]。循环冷却塔的水在经过冷却塔循环使用过程中,会以水汽形式大量蒸发,致使循环水硬度大幅提高,为防止冷却塔循环水硬度过高引起循环水管结垢以及氯离子浓度过高对管道的腐蚀,循环冷却水需要定期排放废水,以保证循环冷却水的总硬度和氯离子浓度不超过《工业循环冷却水处理设计规范》(GB/T 50050—2017)中规定的限值。

本文以南京市某产业园生活垃圾焚烧发电厂为研究对象,对现有循环冷却水的用水排水量、循环冷却水及补水水质(总硬度及氯离子浓度)进行分析与计算,提出在该生活垃圾焚烧厂没有废水外排的情况下,对循环冷却水的补水水质(自来水与渗滤液处理系统出水)及被利用水量提出要求,以期将该垃圾焚烧厂建设成一个真正污水“零排放”的垃圾焚烧厂。

1 现有循环水池的用水及排水及水质分析

1.1 循环冷却水的用水及排水水量

南京市某产业园生活垃圾焚烧发电厂循环冷却塔的用水由自来水、垃圾渗沥液与生活污水的生化-膜处理系统出水后达标尾水两部分组成。其中,膜处理系统的达标尾水存储于清水池中,定量补给量约为259 t/d,而自来水补给量根据蒸发量的变化而变化,为2 300~3 300 t/d。循环冷却水的排水主要包括自然蒸发和废水排放,其中,废水排放量约为862 t/d,蒸发量因季节不同而不同,为1 900~2 700 t/d。

1.2 循环冷却水水质分析

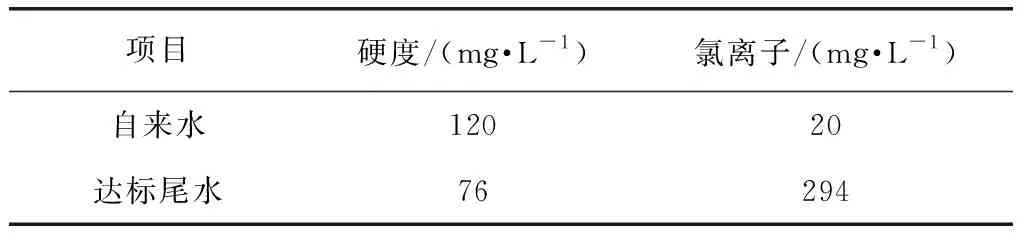

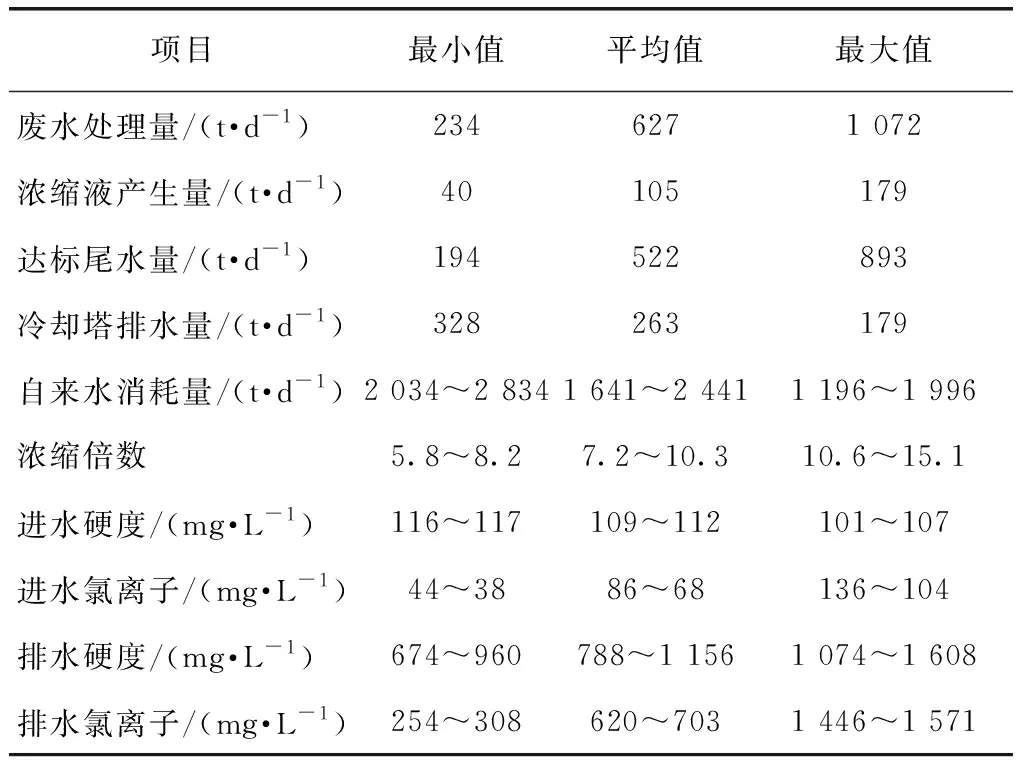

循环冷却水的用水由自来水与膜滤后达标尾水(废水尾水量为259 t/d)组成,其水质如表1所示。

表1 自来水及达标尾水水质Tab.1 Water Quality of Tap Water and Tail Water up to Standard

不同循环冷却水的蒸发量下计算浓缩倍数为3.7~4.8倍。根据表1,当自来水用量为2 300 t/d时,循环水池的总硬度为406 mg/L,氯离子质量浓度为177 mg/L(此时对应的浓缩倍数为3.7倍);当自来水用量为3 300 t/d时,循环水池的总硬度为560 mg/L,氯离子质量浓度为191 mg/L(此时对应的浓缩倍数为4.8倍)。通过以上分析可知,在现有的浓缩倍数下,循环冷却水的总硬度为406~560 mg/L,氯离子质量浓度为177~191 mg/L,均低于南京市某产业园生活垃圾焚烧发电厂对循环水中总硬度≤500 mg/L和氯离子质量浓度≤800 mg/L的要求。

2 实现焚烧厂废水“零排放”的方案

2.1 厂内可消纳废水量分析

目前,南京市某产业园生活垃圾焚烧发电厂废水前端的生化处理采用“厌氧-缺氧-好氧-缺氧-MBR”工艺,MBR生化系统平均出水量为627 t/d,出水经外置式纳滤膜系统+反渗透系统处理后,平均产生浓液量为368 t/d。膜处理系统产生的浓液由厂区自行消纳,其中106 t/d回喷至焚烧炉,262 t/d回用于烟气处理系统用于石灰制浆。

2.2 实现焚烧厂废水“零排放”的总体思路

循环冷却塔排水是必须的,若冷却塔排放废水减少,循环水中的总硬度和氯离子浓度均会有不同程度的提高。根据《工业循环冷却水处理设计规范》(GB 50050—2017),开式循环冷却水的水质标准中氯离子质量浓度控制在1 000 mg/L以下时,冷却水的水质都符合要求。为安全起见,本文将循环水池中氯离子质量浓度控制在 800 mg/L以下,远高于目前循环冷却水氯离子质量浓度(177~191 mg/L),因此,可通过提高浓缩倍数的方式降低循环冷却水的废水排放量。此外,目前南京市某产业园生活垃圾焚烧发电厂膜处理系统的浓液比例为58.7%,远高于设计值(30%),因此,膜滤浓缩液的量可进一步降低。即当循环水池的排水量与膜滤浓缩液的量之和等于厂区可消纳废水的量时,可实现焚烧厂废水“零排放”。

3 焚烧厂废水“零排放”的处理方式优化

一般情况下,膜滤浓缩液占MBR出水量的比例不超过30%,而焚烧厂目前运行的外置式超滤膜+纳滤膜系统+反渗透系统中每天膜滤浓缩液的平均量(368 t/d)占每天MBR平均出水量(627 t/d)的58.7%。因此,若改进膜处理系统,减少渗滤液浓液的排放量,使每天产生的浓液量小于厂区可消纳的量(368 t/d),同时通过对冷却塔循环水池排水量的调节,使冷却塔循环水池的排水量等于厂区消纳的水量减去渗滤液浓缩液量,可实现“零排放”。即最大限度减少膜滤浓缩液的产生量,使厂区消纳的水量最大限度地来自于冷却塔循环池排水,使冷却塔水质硬度达到可控水平。

3.1 膜处理系统的改进

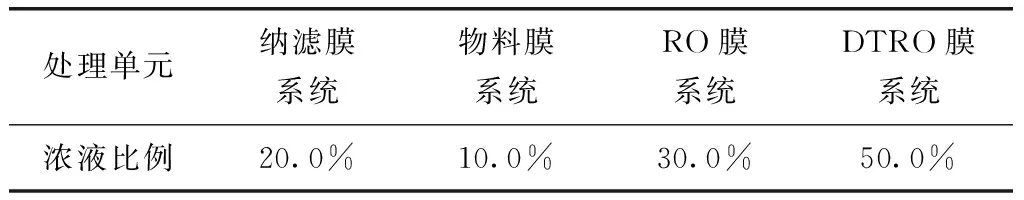

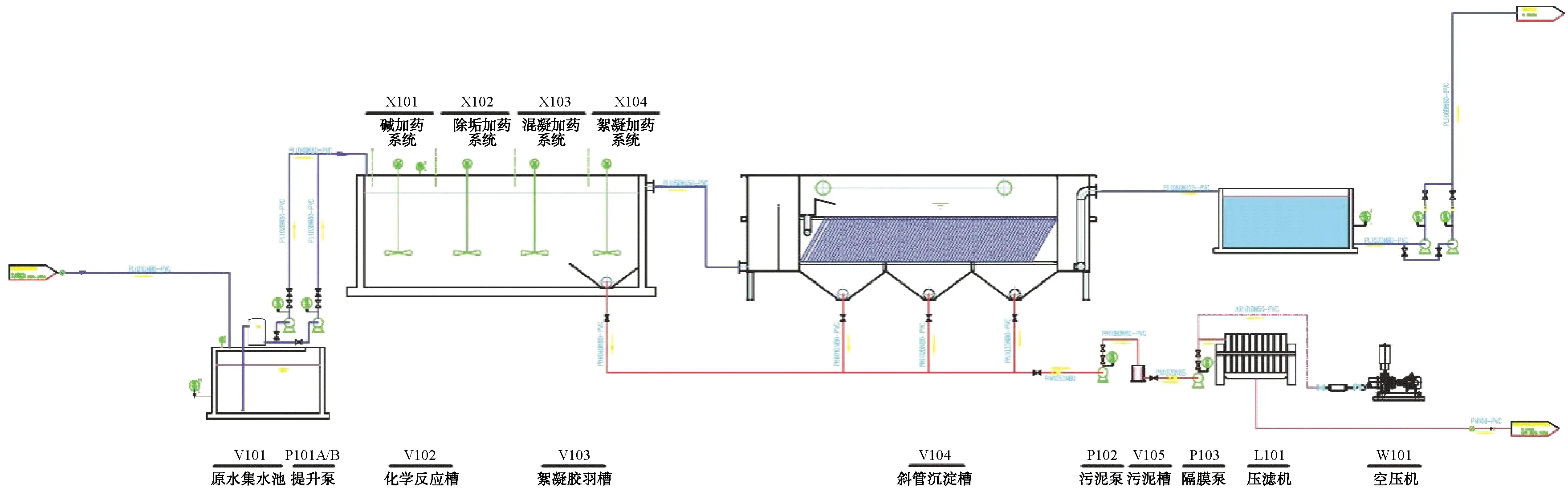

通过对原有的膜处理系统进行改进,以及启动物料膜、碟管式反渗透(disk-tube reverse osmosis,DTRO)膜处理系统,可明显减少膜滤浓液的排放量。各种膜系统的浓液比例如表2所示。

表2 各种膜系统单元浓液产生比例Tab.2 Proportion of Concentrated Liquor Produced by Each Membrane System Unit

以MBR系统平均排放水量(627 t/d)为纳滤进水量,和表2各膜系统单元产生浓液进行比例计算,改进后的膜处理系统进出水量如图1所示。膜处理系统改进后,产生的浓液量由368 t/d大幅度减少至105 t/d,占平均进水量(627 t/d)的16.7%,则循环水池每天可排放263 t水回喷至焚烧炉及制浆。

图1 改进后的膜处理系统Fig.1 Improved Membrane Treatment System

RO系统产生的184 t/d RO浓缩液经过DTRO处理后,形成的92 t/d的上清液达到水质标准后进入循环水池,而减量后的92 t/d浓液和经过物料膜减量后形成的13 t/d物料膜浓液回喷到焚烧炉炉膛,同时可以将部分浓缩液与飞灰一起应用于石灰浆制备,从而实现减量后浓缩液的稳定无害化处理,在避免污染环境的同时又为浓缩液的终端处理提供了新的消耗途径,在一定程度上有助于实现垃圾焚烧发电厂经济效益最大化。

冷却塔每天的水蒸发量为1 900~2 700 t/d,表3为MBR出水最小水量(234 t/d)、平均水量(627 t/d)及最大水量(1 072 t/d)时的浓缩倍数以及在该浓缩倍数下循环水的水质情况。由表3可知,若循环冷却水不外排,在MBR出水量为234~1 072 t/d时,循环冷却水的硬度都会超过企业要求的限定值(600 mg/L);在MBR出水量为1 072 t/d时,氯离子质量浓度超过企业要求的限定值(800 mg/L)。经计算可得,当MBR出水量超过763 t/d时,冷却塔循环水的硬度将超过800 mg/L。由上述分析可知,当焚烧发电厂MBR出水量小于763 t/d时,只需对循环冷却水进行去除硬度处理;当焚烧发电厂MBR出水量大于763 t/d时,除了对循环冷却水进行去除硬度处理,还需要对部分循环冷却水进行去除氯离子处理。

表3 改进膜滤系统后各种类型的水量和水质Tab.3 Quality and Quantity of All Kinds of Water in the Improved Membrane System

图2 硬度去除工艺流程Fig.2 Treatment Process of Hardness Removal

3.2 焚烧厂废水“零排放”实施方案

3.2.1 硬度的去除

由表3可知,为满足企业对循环冷却水硬度的要求(600 mg/L),要实现冷却塔的稳定运行和厂区内废水“零排放”,必须对循环水进行去除硬度处理。目前,一般采用石灰-纯碱法去除水体中的硬度[8],常用工艺流程如图2所示。此法先投加过量的Ca(OH)2去除水体中的非碳酸盐硬度[式(1)~式(2)],随后投加过量的Na2CO3去除水体中以盐酸盐或者硫酸盐形式存在的硬度[式(3)~式(6)],且去除水体中多余的Ca(OH)2[式(7)]。此方法克服了石灰法难除非碳酸盐硬度的缺陷,广泛用于软化高硬度循环冷却水、补给水及地下水,可去除60%以上的硬度。

Ca(HCO3)2+Ca(OH)22CaCO3↓+2H2O

(1)

Mg(HCO3)2+Ca(OH)22MgCO3↓+2H2O

(2)

CaSO4+Na2CO3CaCO3↓+Na2SO4

(3)

CaCl2+Na2CO3CaCO3↓+2NaCl

(4)

MgSO4+Na2CO3MgCO3↓+Na2SO4

(5)

MgCl2+Na2CO3MgCO3↓+2NaCl

(6)

Ca(OH)2+Na2CO3CaCO3↓+2NaOH

(7)

3.2.2 氯离子的去除

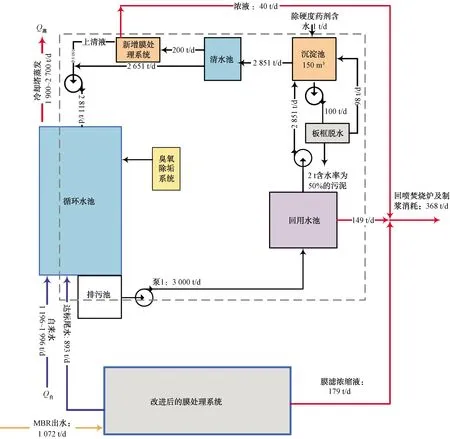

由以上分析可知,当MBR出水量超过763 t/d时,需要对部分循环冷却水进行去除氯离子处理。以焚烧发电厂MBR出水量最大值(1 072 t/d)计算,若要维持循环冷却水的氯离子质量浓度在800 mg/L以下,需要增加循环水的排水量以降低浓缩倍数。目前焚烧厂最多只能消纳368 t/d的废水,因此,若要进一步增加循环冷却水的排水量,需要新增一套膜处理系统,对该部分冷却塔排水进行处理,其中清液回流至循环冷却水池,浓液喷至焚烧炉或制浆。经计算可得,当MBR出水量为1 072 t/d时,需额外排水171 t/d,为保证氯离子质量浓度始终小于800 mg/L,设计新增膜处理系统处理能力为200 t/d。增加沉淀池(去除硬度)和膜系统(去除氯离子),在MBR出水量为1 072 t/d时,焚烧厂的用水和排水情况如图3所示。

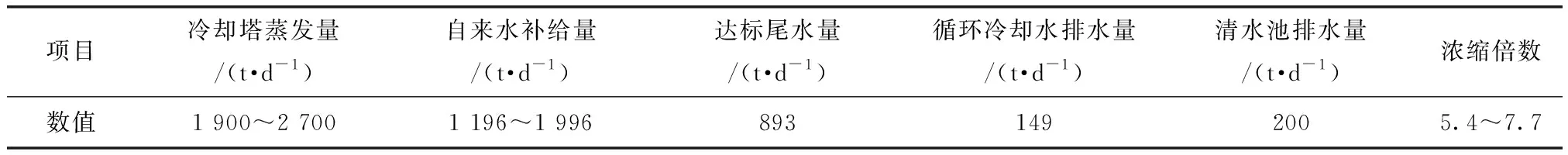

3.2.3 改建后循环冷却水水质分析

新增硬度去除沉淀系统和氯离子去除膜处理系统,在MBR每天出水量为1 072 t/d时,各系统的补水和排水量如表4所示,相应的浓缩倍数为5.4~7.7。一般情况下,硬度去除沉淀系统对硬度的去除可达60%以上,膜处理系统对氯离子的去除率可达95%以上,结合表3的浓缩倍数计算可得,循环冷却水的硬度可保持在568 mg/L以下,氯离子质量浓度可保持在783 mg/L以下。

由于自来水补给量减少后,可能会对循环水的水温产生一定的影响。据调研,在夏季最高温时,循环水的水温不超过35.0 ℃,自来水的温度不超过34.9 ℃,经沉淀系统后,水温上升到36.0 ℃。计算可得,当蒸发量为1 900 t/d时,循环冷却水的温度为35.4 ℃;当蒸发量为2 700 t/d时,循环冷却水的温度为35.2 ℃。实际上,自来水的温度主要受气温的影响(如夏季自来水的温度远高于25.0 ℃),当循环水池的蒸发量只有1 900 t/d,多处于秋季或冬季,气温低,则自来水的温度也低。因此,改建后循环水池的温度应该不会超过36.0 ℃,符合循环冷却水对温度的要求[9]。

4 效益分析

改建后,以MBR平均出水量(627 t/d)计,经济效益主要体现在以下几点。

(1)每天可节省自来水用量为659~859 t,按自来水价格为6元/t、每年运行333 d计算,每年可节省水费131.7万~171.6万元,平均每年节省约150.0万元。

图3 改建后用水与排水情况Fig.3 Water Consumption and Discharge after Reconstruction

表4 各系统的补水和排水量Tab.4 Water Consumption and Discharge of Each System

(2)根据调研,目前每年的除垢剂、阻垢剂花费约60.0万元,改建后,除硬度药剂每年消耗量约为140 t,除硬度药剂价格约为0.5万元/t,小计70.0万元;PAM每年消耗量约为9 t,价格约为 3.0万元/t,小计27.0万元,总药剂费用为97.0万元。

(3)每年可节省的费用为150.0万元+60.0万元-97.0万元=117.0万元。

5 结论

本文基于某垃圾焚烧发电厂的废水利用情况,考察了废水“零排放”过程中遇到的问题,提出了优化该厂废水“零排放”的水系统平衡图。通过对某垃圾焚烧厂废水“零排放”方式进行优化探究,可减少冷却塔自来水用量,并在不增加制浆用水量和回喷渗沥液浓缩液量的前提下,实现渗沥液的“零排放”。通过调节焚烧发电厂循环水的浓缩倍数,提高循环水利用率,采取合适的技术措施,减少因循环水中盐类等物质的浓缩对管道及设备造成的不利影响,从而真正实现全厂的废水“零排放”。该技术方案的优化,对保障焚烧厂周边水体环境质量具有积极意义,对节约自来水等资源很大的价值,将为该焚烧厂乃至整个垃圾焚烧厂产业的进一步发展提供助力。