生物截留器改善好氧活性污泥工艺提升出水水质的效果

2022-07-13陈一虎张延颇

俞 晟,陈一虎,张延颇

(苏州市职业大学环境与分析研究室,江苏苏州 215104)

现阶段我国市政污水水量巨大,污染物种类主要以有机物、N、P和颗粒物等为主,而传统单一处理技术很难适应现代化城市发展需求[1-3]。物理和化学技术虽可去除部分颗粒和溶解污染物,但处理成本高昂,特别是化学处理(中和、沉淀、电解、氧化/还原、吹脱等)通常需要添加化学药剂,容易造成二次污染,存在潜在的安全风险。活性污泥法、生物接触氧化法、生物滤池等工艺凭借成本低廉、污染物降解彻底等特点,已成为大型污水处理企业的首选[3-6],但其污泥膨胀和污泥中毒等问题一再困扰着水处理工程师和现有市政污水处理厂[3]。

虽然我国市政污水生化处理程度和效率一再提升,但因排水水质不断提高,仍需寻求一种不显著增加投资、处理成本的高效、快速、节能且管理简单的污水处理技术[1,3,6-8]。本文就江苏某处理规模为4.0万m3/d的市政污水厂提标改造进行分析,针对原污水活性污泥法工艺处理出水化学需氧量(CODCr)、五日生化需氧量(BOD5)和悬浮物(SS)等污染物无法达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准的“痛点”进行生化池改造,在原工艺线路不变基础上加装生物截留器[9],以实现该市政污水处理厂出水CODCr、BOD5和SS达标排放。

1 材料与方法

1.1 污水来源

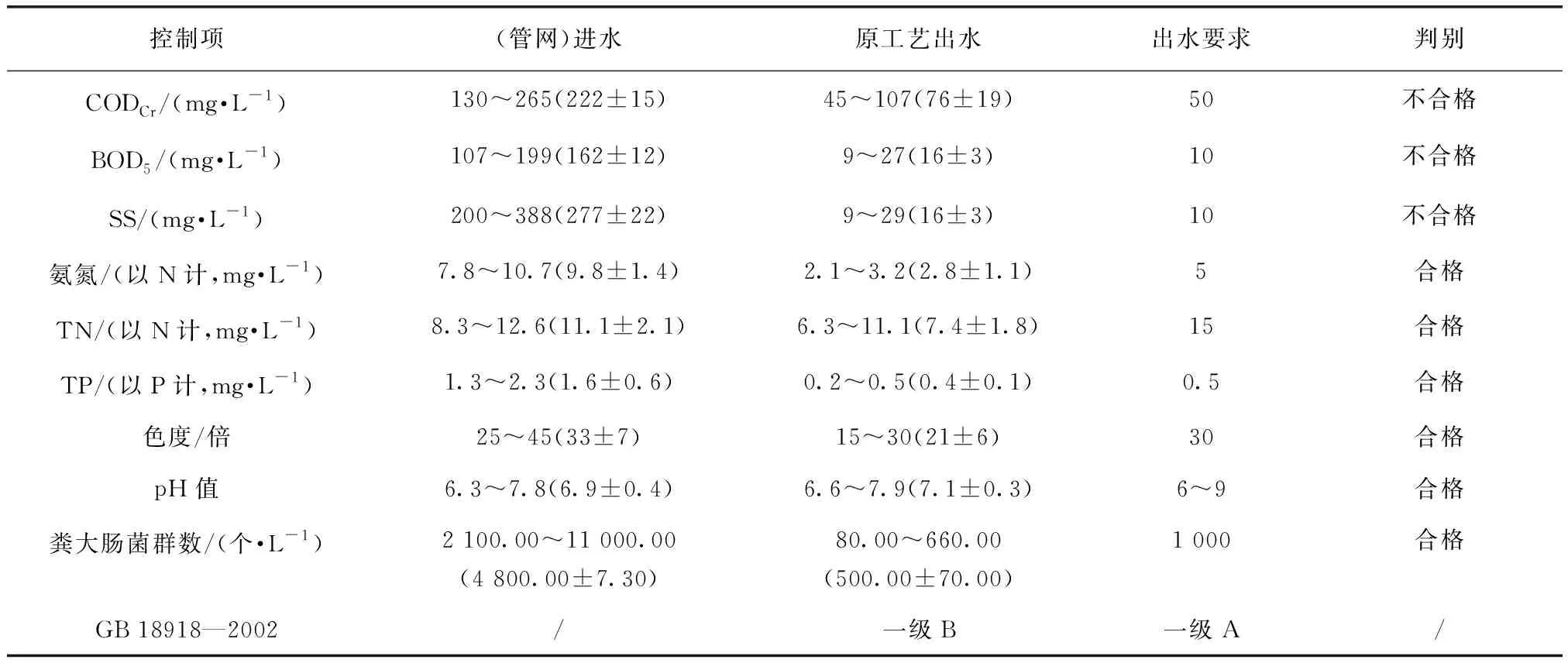

江苏某市政污水厂处理规模为4.0万m3/d,服务面积达20 km2,服务8万人口,管网沿线住户占90%以上,因此,管网主要收集生活污水,同时该污水厂位于发展规划用地内,无改扩建场地。污水厂原工艺为全混合好氧活性污泥法,改造前出水仅达GB 18918—2002一级B标准(表1)。由于国家对污水厂处理出水要求的提高,现需对原技术进行升级改造,使其出水达到GB 18918—2002一级A标准要求。

表1 污水厂进水水质及原工艺出水水质Tab.1 Influent and Effluent Quality of Original Processes

1.2 水厂技术

1.2.1 工艺改造

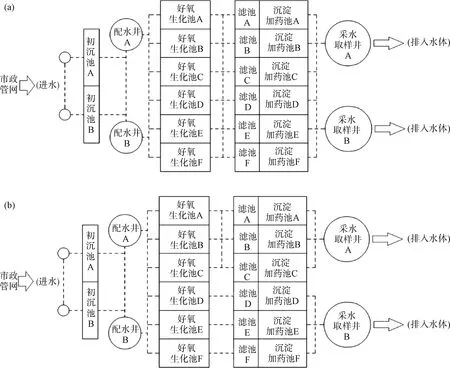

原工艺流程为“市政管网-初沉池A、B-配水井A、B-好氧生化池A~F-滤池A~F-沉淀加药池A~F-集水取样井A、B-水体”[图1(a)]。因原工艺出水CODCr、BOD5、SS参数指标仅达GB 18918—2002中一级B标准,因此,在原主要工艺不变基础上,将原工艺构筑物一半(因各池A~C与池D~F为并联运行)进行试验。试验工艺流程改造为“市政管网-初沉池B-配水井B-加装生物截留器好氧生化池D~F-滤池D~F-沉淀加药池D~F-集水取样井B-水体)”[图1(b)],即主要改造环节为:在原好氧生化池D~F中分别加装生物截留器(1组、2组和3组),同时试验时关闭生化池C~D/D~E/D~F间连通管(保证池D、池E、池F独立)、加药沉淀池C、D间出水连通管路及加药沉淀池D~F与监测井B管路,防治原工艺与不同加装截留器数量改造出水相互干扰,以保证后续试验数据的可靠性和比较改造后出水水质达标情况。待稳定后,连通加药沉淀池D~F与监测井B管路,采集监测井B集水,用于采集生物截留器改造后的最终出水。

图1 (a)原市政污水厂及(b)改造后污水厂主要处理工艺流程图Fig.1 (a) Original Processes of WWTP and (b) Reconstructed Processes of WWTP

生化好氧池经改造后,在混合好氧生化法[水力停留时间(HRT)与污泥停留时间(SRT)同步,滤池污泥泵回至生化反应池]基础上通过生物截留器截留,使得在好氧生化反应池中活性污泥得到适当截留,即大密度污泥保留于生化反应器中并进一步提供筛滤泥层,以实现SRT大于HRT。

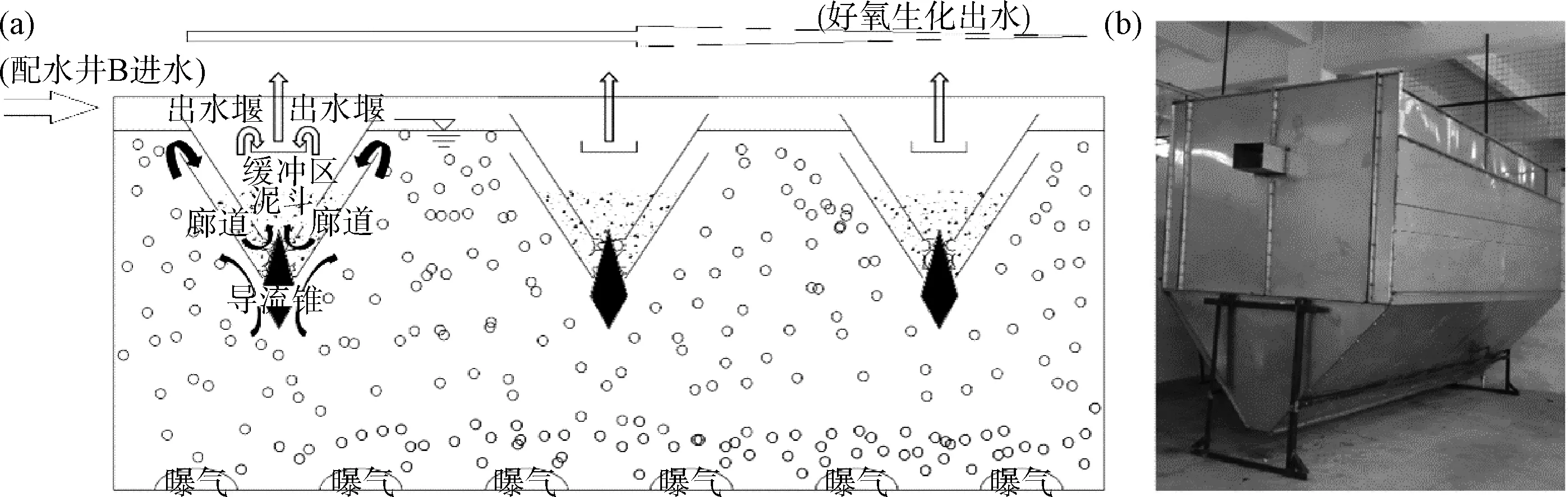

图2 (a)加装3组生物截留器的好氧生化池F及(b)生物截留器组件Fig.2 (a) Aeration Pool F with Three Biological Interceptors and (b) Components of Biological Interceptors

1.2.2 生物截留器

3组具有自主知识产权的生物截留器(发明专利号为ZL 201611159387.3)按顺序加装至好氧生化池F[图2(a)],改造后生化反应池D和生化反应池E分别为加装1组和2组生物截留器。生物截留器[图2(b)]为不锈钢SUS 304材质,由下至上可分为导流锥(将泥-水-气混合液导流至生物截留器外边缘,避免从反应廊道狭缝进入廊道而干扰污泥沉淀,同时可因升流作用在导流锥和廊道底部狭缝产生负压抽吸力,促进密实陈化污泥再次回流至全混合生化反应区)、污泥反应廊道(廊道水平夹角α=50°, 间距宽度d=50 mm)、污泥沉淀泥斗、清水缓冲区(利用重力进行二次沉淀活性污泥)和锯齿出水堰等部分。

原生化反应池D~F内加装生物截留器1组、2组和3组后,其占好氧生化生物反应单池容积为6.7%、13.3%和20.0%,按污水厂好氧生化池全天24 h稳定工作时间计算得生物截留器内处理时间为1.6、3.2 h和4.8 h。生物截留器将原好氧活性污泥反应池分隔成内外两部分,外部沿用原全混合活性污泥法;内部按水流流向[图2(a)中的黑色指示箭头],混合液由曝气气提后经污泥反应廊道、污泥沉淀泥斗、清水缓冲区,最后清水通过锯齿堰排出。改造后曝气生化反应池活性污泥质量浓度(MLSS)为3 700~9 300 mg/L,且污泥指数(SVI)为60~100 mL/g(原工艺中好氧生化反应池MLSS为3 300~4 900 mg/L,SVI为80~130 mL/g),且生物截留器中泥斗和廊道下沿端与导流锥间距2 mm(内回流排泥,无需将滤池中污泥泵回至生化池),可保证大密度颗粒/絮状污泥回流至生化反应池内。因此,与原好氧活性污泥法直接出水相比,加装生物截留器的好氧生化池中污水流向调整为“配水井B-全混合活性污泥法-曝气提升-廊道-泥斗-清水缓冲区-出水堰-好氧池出水”,其中曝气主要提供污水好氧生化所需氧气和气提引流污水进入廊道。

1.3 水质监测与记录

监测水样按程序在原工艺好氧出水自沉降30 min后取上清液作为生化出水监测,而加装不同数量截留器生化池则直接出水取样监测,工艺优化改造完成后以集水取样井水质检测值为准。CODCr、BOD5、SS分别按国标《水质 化学需氧量的测定 重铬酸盐法》(HJ 828—2017)、《水质 五日生化需氧量(BOD5)的测定 稀释与接种法》(HJ 505—2009)和《水质 悬浮物的测定 重量法》(GB/T 11901—1989)进行每日常规检测和记录,同时CODCr配备KS2202在型线监测仪(量程为0~2 000.0 mg/L,精度为0.1 mg/L)进行实施数据监测(供参考)。活性污泥浓度由希克曼MLSS8200KWC在线检测仪(0~20 000 mg/L,精度为200 mg/L)进行监测测定。此外,记录运行周期内排水合格天数,按式(1)计算排水合格率。

(1)

水样监测试验数据用Microsoft Excel 2016 MSO进行计算与分析,以单边分析法(ANOVA,IBM SPSS Statistics v25.0 for Windows)对试验和计算数据进行显著性校验,同组数据间显著性差异设定置信区间为p<0.05。本次试验所有记录、计算和分析得到数据均用Origin Pro 2020软件进行绘图。

2 结果与讨论

2.1 生物截留器数量对好氧池CODCr、BOD5和SS排放分析

在好氧活性污泥池内加装生物截留器,需考虑反应器对好氧生化池内生化工艺的影响[1],使其在微影响(甚至不影响)原好氧生化反应池内工艺技术基础上,提高出水水质,进而解决该污水厂CODCr、BOD5和SS出水不达标的问题。理论上,生物截留器属好氧生化反应变形的强化生化工艺反应器,此类反应器加装数量越多,其反应出水水质越优,但加装数量直接关系工程施工强度以及工程投资成本,违背了现阶段污水厂改造经济性要求,大大降低了工艺升级改造的优势,且容易造成治理浪费和处理成本大幅增加[2,6]。因此,考虑满足出水要求的同时,校验生物截留器加装数量,实现性价比最优化。

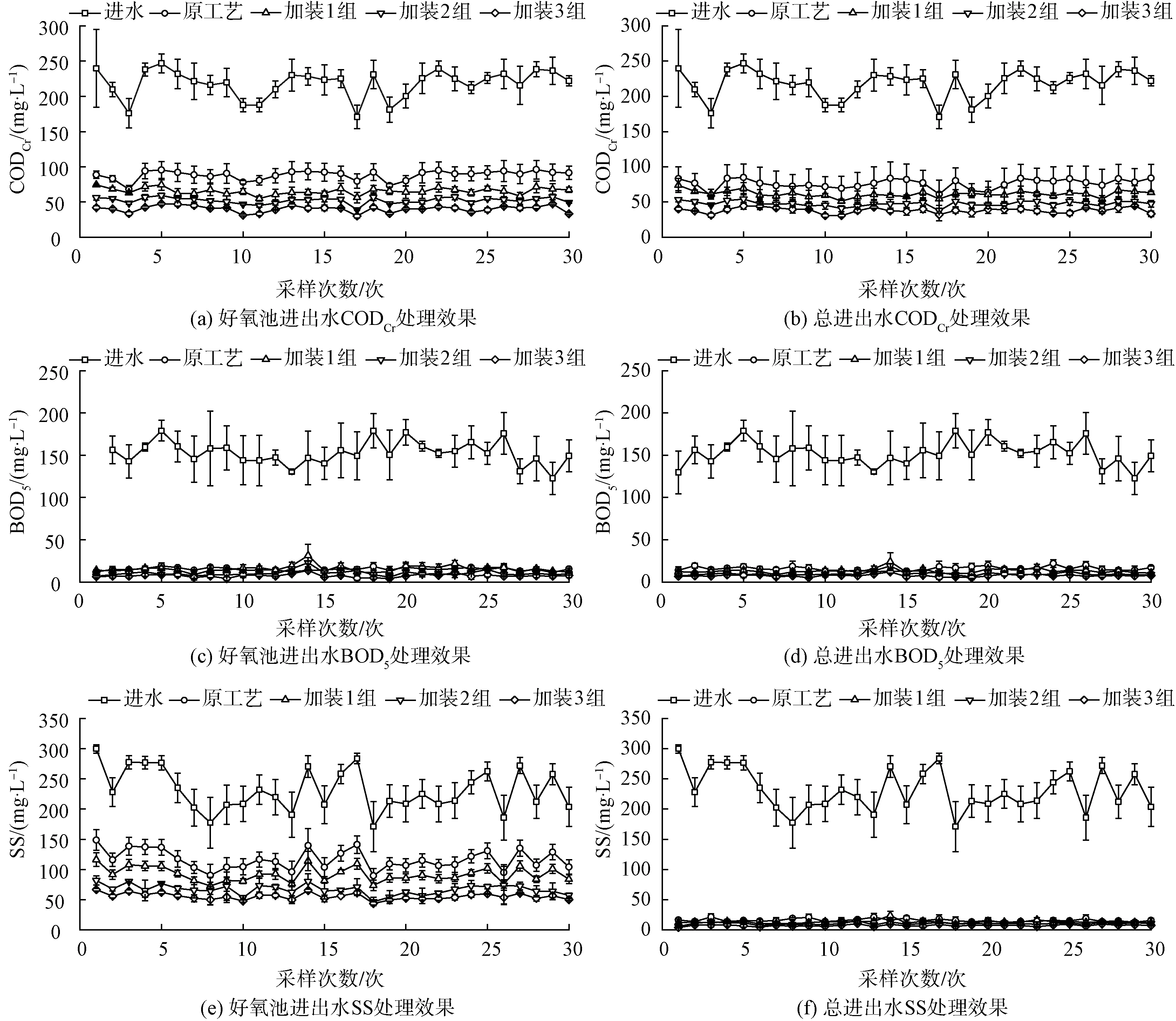

相较于原污水厂工艺,在进水CODCr=(218.0±17.0) mg/L、BOD5=(152±20) mg/L、SS=(231±24) mg/L时,好氧反应池内加装生物截留器均可大幅提升CODCr、BOD5和SS去除率(图3)。加装1组、2组、3组截留器的生化池CODCr出水分别降至(65.0±6.0)、(51.0±3.0)、(40.0±2.0)mg/L[图3(a)],BOD5出水降至(16±3)、(10±2)、(7±1)mg/L[图3(c)],SS出水降至(92±7)、(67±10)、(55±4)mg/L[图3(e)]。经过滤和加药沉淀后,加装1组、2组、3组截留器最终CODCr出水分别稳定至(62.0±6.0)、(48.0±5.0)、(38.0±4.0)mg/L[图3(b)],BOD5出水稳定至(13±3)、(10±2)、(8±1)mg/L[图3(d)],SS出水稳定至(13±2)、(10±2)、(7±1)mg/L[图3(f)]。同时分析抽检30次污水厂终端排水合格率,对比原工艺CODCr、BOD5、SS排放合格率(13%±4%、2%±2%、9%±3%),加装1组、2组和3组的CODCr排放合格率分别为8%±3%、62%±6%和98%±7%,BOD5排放合格率为20%±3%、64%±8%和100%±4%,SS排放合格率为19%±9%、56%±8%和96%±6%。

图3 生化好氧活性污泥池内生物截留器加装数量优化Fig.3 Optimized Numbers of the Biological Interceptors Installed in Aerobic Activated Sludge Pools

单组生物截留器容积占生化反应池容积6.7%(无曝气HRT=1.6 h),而好氧生化排放水质误差限为5%~8%[3,10],因此,仅加装1组生化截留反应器对CODCr、BOD5和SS出水影响值与误差限相当,且1组生化截留器时生化池MLSS为(4 170±330) mg/L(原污水厂MLSS为3 300~4 900 mg/L),故单组生物截留器对好氧出水无显著影响(p>0.05)。当加装2组[容积比为13.3%,生化池MLSS为(7 380±510) mg/L,无曝气HRT=3.2 h]和3组[容积比为20.0%,生化池MLSS为(8 950±390)mg/L,无曝气HRT=4.8 h]生物截留器时,两者对生化反应池容积比和MLSS的影响已超出传统好氧生化出水误差范围,且高容积比直接造成廊道和泥斗无曝气干扰气时间延长,有利于颗粒/絮状污染物沉淀分离、积聚富集(泥斗内活性MLSS为10 800~11 300 mg/L)和不断密实(泥斗内活性污泥表观密度为1.007~1.013 mg/cm3),高MLSS也直接提高了好氧生化反应池内活性污泥与污染物反应速率[6,11]。

分析图2生物截留器内混合液流向,混合液通过曝气提升进入生物截留器,廊道侧壁限制导致泥水混合液在廊道内形成竖向流和横向振荡流叠加,同时近侧壁区域内流速慢于廊道中心区流速,进而导致混合液在廊道内因内摩擦而形成微漩涡,混合液中的污泥(特别是丝状污泥等)在此微漩涡存在下自缠绕聚集。此过程对颗粒物进行卷扫和捕集,进而将小颗粒污泥卷积形成松散大颗粒/絮状污泥。生物截留器内无曝气剪切,因此,大颗粒/絮状污泥先于水体沉积至廊道底部,并在水压作用下进入沉淀泥斗而密实成大颗粒污泥[2,9,11]。此颗粒污泥主要有活性微生物组成,表面多孔且拥有各类官能团,可以强化流经污泥表面的物质和能量交换。沉淀泥斗内的活性污泥相互挤压,导致颗粒物间隙和通路狭小而形成迷路,造成水流呈层流流态。当污染物流经该区域时,微区域内流速减缓、路程增加,在活性污泥过滤筛料作用下促使颗粒物进一步沉淀。同时密集和多孔高官能团污泥,提高了污染物与活性污泥接触面积,加速CODCr、BOD5和SS等污染物削减[7,11-12]。同时因吸附-筛滤作用的颗粒/絮状污泥间隙错综复杂、污染物延程削减及水流无曝气扰动等因素叠加,实现微生物稳定分成聚集而促使絮状/小颗粒活性污泥对污染物的吸附、捕集和进一步泥水分离。此外,通过间隙内回流的“陈化”颗粒则为污泥聚集提供凝聚核心,为下一轮污泥聚集和污染物去除提供启动触发点。此加装3组生物截留器后的工艺出水已满足GB 18918—2002一级A标准。

2.2 生物截留器对最终排放CODCr、BOD5和SS处理运行稳定性分析

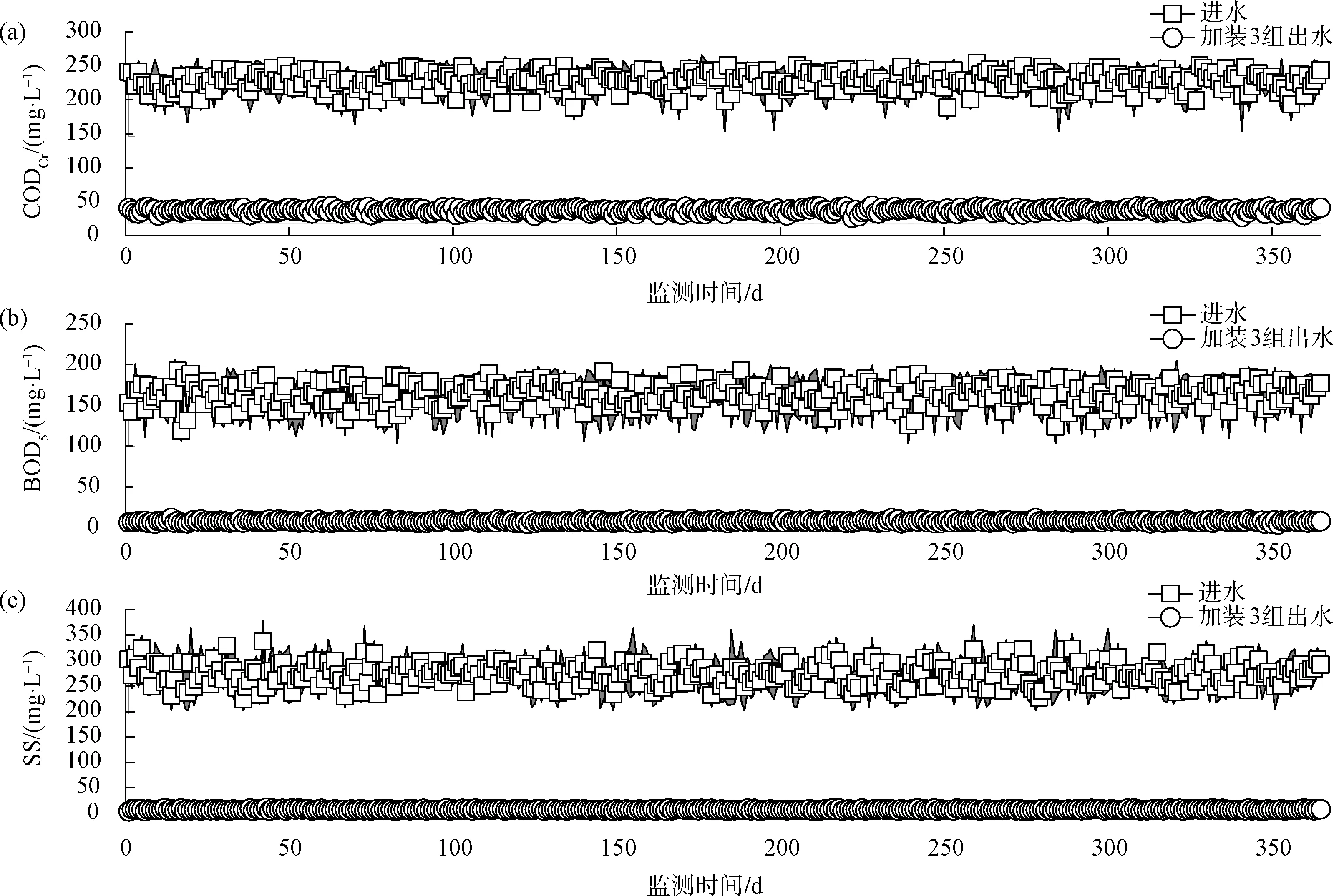

市政污水厂长期稳定运行,技术和工艺稳定性是污水厂高层和技术主控人员首要考虑的问题[2-5]。因此,在满足水量和水质基础上,需要保证运行周期内设施和设备无重大事故,并将排水控制在GB 18918—2002一级A水平。本节分析好氧生化池内加装3组生物截留器后全年出水CODCr、BOD5和SS的稳定性,考察生物截留器对提标处理的有效性。

污水厂加装3组生物截留器全年CODCr、BOD5、SS运行出水分别稳定至(37±4)、(8±1)、(7±1)mg/L(图4),均满足GB 18918—2002一级A标准,且出水合格天数频次分别为100%±3%、97%±5%、99%±5%。

图4 生物截留器对出水(a)CODCr、(b)BOD5和(c)SS达标稳定性分析Fig.4 Stability Analysis of the Biological Interceptors on Concentrations of (a)CODCr, (b) BOD5 and (c)SS in Effluent

加装3组生物截留器后反应池中活性污泥浓度远超常规好氧活性污泥法的浓度,因此,絮状/颗粒污泥在截留器中经过团聚和压缩而形成分层区,即生物种类和分布经水力和生物选择的双重筛选而在廊道和污泥斗内差异性形成优势种群而形成微宇宙区域内稳定的水生生态系统,在一定程度上保证了生物截留器内污染物与活性污泥反应效率[9,11],有效促使微生物在生物截留反应器内高效、持久和稳定地去除污染物, 改善出水水质。

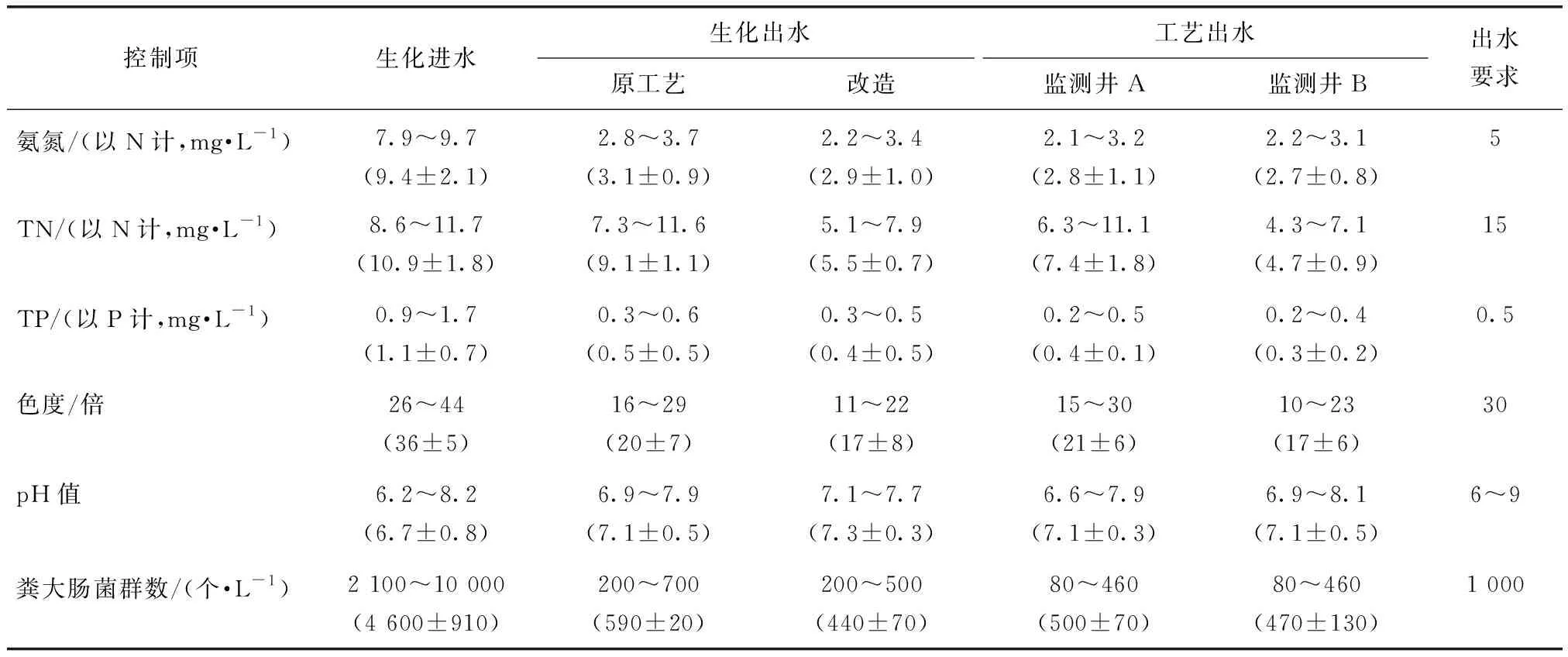

2.3 生物截留器对最终排放N、P和色度等指标合格性校验

虽然工艺改造前处理出水中N、P、色度、pH和大肠杆菌等指标达到GB 18918—2002一级A排放标准要求(表1),但本次改造针对原处理核心工艺好氧生化池进行升级改造(均以加装3组生物截留装置的生化池计算),为避免因改造而引起的N、P、色度、pH和大肠杆菌等指标排放超标可能性,需要对稳定运行后市政污水厂出水中此类水质指标进行监控。

比较表2中原工艺生化池出水和改造后生化池出水及污水厂监测井出水,改造后N、P、色度、pH和大肠杆菌等指标与原工艺相比没有显著改变(p> 0.05),各类排放出水水质值均完全达到GB 18918—2002一级A排放标准。这主要是因为虽加装3组生物截留器(生化池F)可有效提高活性污泥浓度,在进水水质稳定的情况下,污泥浓度提高而提高了反应推动力,在一定程度上可提高出水水质[11,13],但原工艺出水中N、P等指标已达到甚至优于GB 18918—2002一级A排放标准,且其中残存的浓度(除pH)基本是由出水中污泥产生的贡献值(经0.45 μm滤膜过滤后,N、P、色度和大肠杆菌等浓度均低于检出限)。综上,加装生物截留器后,N、P、色度、pH和大肠杆菌等排放仍处于符合要求的稳定低水平状态。

表2 全年稳定运行期内原工艺和改造后其他排放水质指标值比较Tab.2 Comparison of Water Quality Values from Original and Reconstructed Processes in Stable Operation Period of the Whole Year

2.4 生物截留器在全工艺出水达标时运维成本分析

污水厂的工艺和技术需要周期性施工和调试,造成施工调试周期内市政污水厂处于半工作甚至不工作状态[10],而污水厂好氧设备的运维成本在整个企业运行成本比重较大,已成为市政污水处理厂处理效率和工程技术中的瓶颈[5]。因此,在保证污水厂正常运行处理水量的前提下,减少基建和运维成本,以及缩短施工和调试周期,将对我国的经济建设以及环境可持续发展具有深远的意义。

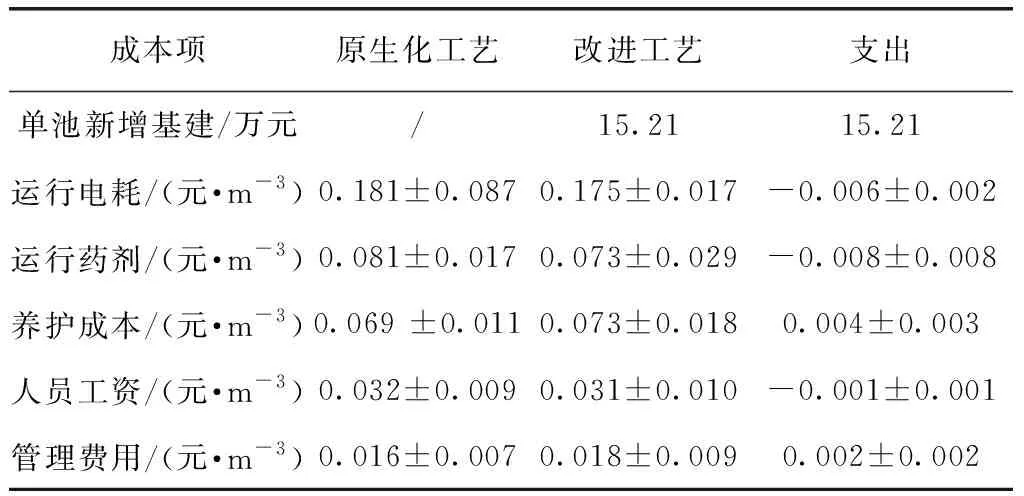

好氧活性污泥池中加装生物截留器,可在不停水条件下完成施工安装和调试,且模块化生物截留器安装方便和适应性强,且不形成生物膜,不产生填料板结和后续更换等一系列问题。由图1和表3可知,因内回流而降低了污泥在滤池与生化池之间回流能耗,同时因出水中SS在截留器中的沉淀和生物筛滤作用,减小了滤池过滤负荷,使得滤池反冲周期延长和后续加药沉淀所需药剂得到一定程度节约,因此,运行电耗和药剂成本得以大幅降低。原工艺新增生物截留器虽为不锈钢SUS 304材质,但其运行过程中仍需进行适当防腐处理和维护,因而造成养护成本和管理费用有小幅增加。按表2计算,原生化工艺增加生物截留器后实现污水厂出水达到GB 18918—2002一级A标准要求前提下,直接增加了基建成本(15.21万元),运维成本节省了(0.009±0.002)元/m3(单日节约运维费用为360元),则设备新增投资基建费用可于423 d(约14个月)后得到回收。

表3 污水厂改造投资及其运行成本分析Tab.3 Reconstruction and Running Costs of Processes of WWTP

3 结论

以江苏处理规模为4.0 万m3/d的市政污水厂提标改造为出发点,原生化处理工艺设施和设备基础上优化生化曝气池内加装生物截留器数量,当加装3组生物截留器后污水处理效率和合格率均可满足提标排放要求,CODCr、BOD5和SS出水分别为(38.0±4.0)、(8±1)mg/L和(7±1)mg/L。生物截留器全年运行出水CODCr、BOD5和SS分别为(37.0±4.0)、(8±1)mg/L和(7±1)mg/L,且出水合格率天数频次分别为100%±3%、97%±5%和99%±5%,同时,生物截留器技术在近乎零风险地实现排放水质达到GB 18918—2002一级A标准,且设备新增投资基建费用可于423 d(约14个月)后得到回收。