冷喷涂对2219 铝合金搅拌摩擦焊接头残余应力与力学性能的影响

2022-07-13祁志伟杨夏炜邹阳帆汤化伟李文亚

祁志伟,杨夏炜,邹阳帆,汤化伟,2,李文亚

(1.西北工业大学,凝固技术国家重点试验室,西安,710072;2.上海航天设备制造总厂有限公司,上海,200245)

0 序言

2219 铝合金属于可热处理强化的高强硬铝合金,凭借其优良的加工性能与耐腐蚀性能,广泛应用于运载火箭推进器贮箱结构等[1].常用于焊接2219 铝合金的方法有电子束焊(electron beam welding,EBW)、激光焊(laser beam welding,LBW)、变极性钨极氩弧(variable polarity tungsten inert gas,VPTIG)焊等[2-6],但是以上熔焊的接头强度仅能达到母材的50%~70%,且焊接接头出现气孔与裂纹的倾向性极高[7].搅拌摩擦焊(friction stir welding,FSW)凭借其突出的冶金优势,非常适合于铝、镁等低熔点轻金属焊接,在航空、航天等领域铝合金的焊接中得到了大量应用[8-9].但是由于搅拌摩擦焊过程中不均匀的受热和冷却,以及较大的焊接力,焊接接头中存在较大的残余拉应力,将极大地影响接头的疲劳强度、耐腐蚀性能与装配精度,因此如何降低铝合金搅拌摩擦焊接头残余应力至关重要.

目前常用的降低残余应力的方法主要分为两类:一是时效法,包括自然时效(利用环境温度与时间效应使应力释放)与热处理时效(加热至退火温度再可控降温)[10-11];二是机械变形法,如锤击、振动、喷丸等[12-13].但热处理方法耗时较长,容易造成焊件氧化、变形等;振动法无法对应力腐蚀构件使用,其它方法如超声冲击、激光冲击等方法改善残余应力效果较好,但成本较高.

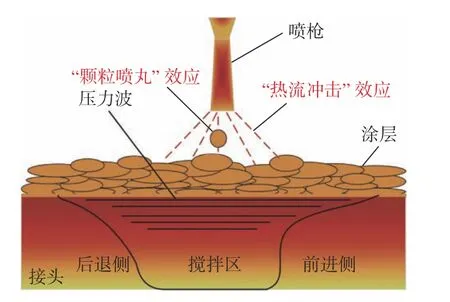

冷喷涂是将一定温度与压力的气体(氮气、氦气等)在特殊设计的Laval 喷嘴内加速至300~ 1 200 m/s后,将粉末颗粒在低温高速的条件下以完全固态形式撞击基体产生塑性变形而形成涂层或沉积体的一种技术,现已应用于各类功能涂层制备、表面修复等领域[14].前期研究表明,采用高压高温气体将冷喷涂粉末颗粒沉积在基体上的过程中存在“热流冲击”以及“颗粒喷丸”两种效应,课题组前期研究分析了两种效应对降低2219 铝合金VPTIG 焊接头残余应力的影响[15-16],以及利用冷喷涂技术协同改善了3 mm 厚2024 铝合金FSW 接头强塑性[17-18].

为了进一步扩大冷喷涂技术的应用范围,文中研究了冷喷涂技术对4 mm 厚2219 铝合金搅拌摩擦焊接头残余应力与力学性能的影响.

1 试验方法

试验采用4 mm 厚2219 铝合金板材,其化学成分见表1[15].采用对接方式进行FSW.焊接工艺参数:转速600 r/min,焊接速度200 mm/min.搅拌头尺寸:轴肩直径18 mm,搅拌针直径4.5 mm,搅拌针长度3.8 mm.焊前,对接头待焊面用砂纸打磨,并用丙酮清洗;焊后,为了便于粘贴应变花,轻轻打磨两侧飞边.

表1 2 219 铝合金的化学成分(质量分数,%)Table 1 Chemical compositions of 2 219 aluminum alloy

文献[19]表明,搅拌摩擦焊接头残余应力以纵向应力为主,横向应力相对很小.故文中只研究了纵向残余应力,检测焊态残余应力后在焊缝及部分母材区域进行冷喷涂试验,然后再检测冷喷涂后2219 铝合金FSW 接头的残余应力.采用盲孔法进行残余应力检测,其原理是在待测表面应变花中心打小孔,由于残余应力的释放导致三维应变重新分布,测量其应变释放量,通过式(1)~式(7)便可计算出该点的残余应力值[20].

式中:σ1,σ2为主应力;A,B为释放系数;E为弹性模量;分别为3 个方向上应变花释放的应变;μ为泊松比;R为孔直径;a为孔半径;r1,r2为应变花两端到小孔的距离;γ为主应力σ1与X方向夹角;σx,σy为横向、纵向残余应力.

图1 为FSW 接头冷喷涂过程的示意图.冷喷涂粉末采用15~45 μm 商用球形铜粉,平均粒径为28.9 μm,喷涂方向垂直于焊缝,工艺参数如表2所示.冷喷涂路径及残余应力测量应变花摆放位置如图2 所示.

图1 接头表面冷喷涂示意图Fig.1 Schematic of cold spraying on FSW joint surface

表2 冷喷涂工艺参数Table 2 Cold spraying process parameters

图2 冷喷涂路径及残余应力测量应变花位置示意图(mm)Fig.2 Schematic of cold spraying path and layout of the rosettes for residual stress measurement

沿垂直于焊缝的方向切割制作接头金相试样,用砂纸进行打磨,随后抛光,用Keller 试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)腐蚀.在KEYENCE VHX-5000 型光学显微镜下观察其组织形貌.用LM248AT 型维氏硬度计测量接头硬度分布情况,加载载荷1.96 N,加载时间10 s.随后沿垂直于焊缝方向切割拉伸试样,采用Instron 3382 型电子万能试验机进行拉伸试验,拉伸速率0.5 mm/min.

2 结果与分析

2.1 冷喷涂前后2219 铝合金FSW 接头组织形貌

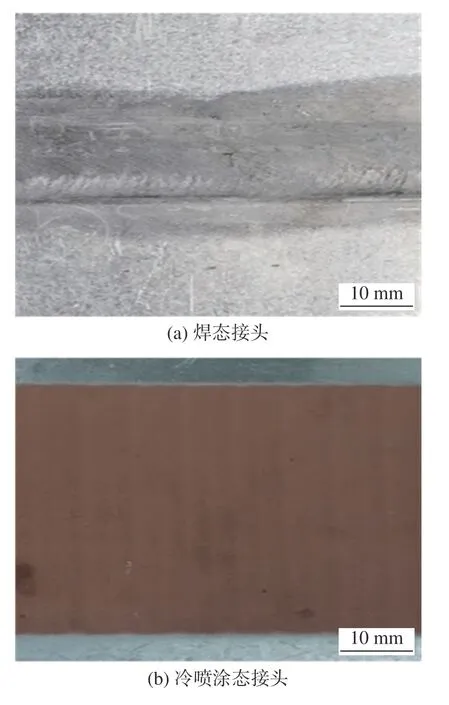

图3 为2219 铝合金FSW 接头焊态及冷喷涂后的接头形貌.从图3a 可以看出,接头成形美观,未见孔洞及沟槽缺陷.冷喷涂后涂层在宽度上覆盖了整个FSW 接头区域(图3b).

图3 冷喷涂前后接头宏观形貌Fig.3 Macro-morphology of the joints before or after cold spraying.(a) as-welded joints;(b) coated joints

图4 为冷喷涂后的接头及涂层截面组织.试验仅喷涂一遍,涂层厚度约为200 μm,如图4a 所示,同时还可以看出FSW 接头搅拌区保留了典型的搅拌摩擦焊的组织特征,搅拌区由细小的等轴再结晶组织构成.由图4b 可以看出,基体与涂层界面处由于颗粒高速撞击发生了明显的塑性变形,金属表面产生强烈的塑性变形可能使晶粒细化,且具有较高的强度[21].

图4 冷喷涂后接头及涂层截面组织Fig.4 micrographs of cold sprayed joint cross-section.(a) low magnification;(b) high magnification at interface

2.2 冷喷涂前后2219 铝合金FSW 接头残余应力

图5 为冷喷涂前后接头表面残余应力分布情况.从图5 可以看出,2219 铝合金焊态残余应力呈现“M”形,且均为拉应力,但非对称分布,由焊缝中心向母材方向残余应力先增大,峰值位于前进侧轴肩附近(热力影响区与热影响区边界),约为186 MPa,随后逐渐减小.其原因主要是搅拌摩擦焊过程中不均匀的热与机械搅拌作用造成的,前进侧金属受到较大的纵向拉伸应力且拉伸应力的方向与移动方向相同,在焊接过程中纵向拉伸应力持续累积并且与焊后冷却收缩作用叠加;而后退侧材料正好相反,在焊接过程中受到纵向压缩作用,残余应力略低,所以在焊缝两侧形成了不对称的残余应力场,在前进侧靠轴肩附近形成了残余应力峰值[19,22-23].

图5 冷喷涂前后接头表面残余应力分布Fig.5 Residual stress distribution on FSW joint surface

从图5 还可以看出,冷喷涂态的接头残余应力较焊态接头,残余应力出现大幅度降低,分布更为均匀,且不存在较高的应力峰值(前进侧峰值残余应力由焊态的186 MPa 降至43 MPa,降幅高达76.9%),轴肩外侧区域已经变为残余压应力.在冷喷涂过程中,低温高速状态下粉末颗粒持续撞击2219 铝合金焊缝表面,从而使焊缝表面发生了较大的塑性变形,同时还有较高压力的热气体不断冲击,二者协同作用在焊缝表面产生压缩残余应力,可以抵消2219 铝合金FSW 接头原始的残余拉应力.前期研究表明,冷喷涂过程中的“热流冲击”效应相当于对基体起到了局部热处理的作用,可以使焊缝峰值残余应力有所降低,而“颗粒喷丸”效应产生的压应力则是冷喷涂降低残余拉应力的最主要因素[15,24].

2.3 力学性能

2.3.1 硬度分布

图6 为焊态和冷喷涂态的接头横截面上表面与搅拌区厚度方向的硬度曲线.从图6 可以看出,焊态接头的硬度分布与组织分布相关,硬度最低值出现在热力影响区,只有80 HV 左右.母材显微硬度最高,沿热影响区、热力影响区方向逐渐降低,在两者界面处达到最低值,到搅拌区由于搅拌针的高速旋转与机械力作用,硬度又有一定的回升.

冷喷涂态接头硬度相比焊态显著增加,这是由于粉末颗粒在高速撞击接头表面时,发生较大的塑性变形,在接头表面产生了加工硬化的效果,从而使硬度提升.前期研究表明,冷喷涂过程中的“热流冲击”效应会促使2024 铝合金的铜、镁以及铜-镁原子团簇(guinier-preston-bagaryatsky,GPB) 区及基体中的溶质原子团转变为S 相(Al2CuMg),且此温度又不会使S 相粗化.此外,冷喷涂过程中的“颗粒喷丸”效应使得接头近表面区搅拌区晶粒细化.因此,冷喷涂过程既增加了沉淀强化相S 相的数量,又细化了搅拌区的晶粒尺寸,双重作用促使喷涂态接头硬度高于焊态[17].此外,根据文献[25]所述,基体表面存在拉应力时,硬度将降低,而存在压应力时硬度将升高,前文所述冷喷涂过程使接头的残余拉应力大大降低,这也有助于硬度值的提高.根据图6b 中搅拌区厚度方向硬度分布所示,由于整个试验仅喷涂一遍,作用深度有限,约有1 mm左右,硬度值约增加25~ 30 HV.

2.3.2 拉伸性能

表3 为冷喷涂前后2219 铝合金FSW 接头的拉伸性能.从表3 可以看出,冷喷涂后抗拉强度及断后伸长率均高于焊态下的接头.抗拉强度由316 MPa 增加到336 MPa,提升6.3%,而断后伸长率增加更明显,提升85.7%.

表3 冷喷涂前后接头的拉伸性能Table 3 Tensile properties before and after cold spraying

图7 为冷喷涂前后工程应力–应变曲线.焊态与冷喷涂态的断裂位置照片如图8 所示,可以看出经过冷喷涂处理后,断口发生了明显的颈缩现象,且在拉伸过程中涂层已经剥落.焊态与冷喷涂态接头均断裂在前进侧热力影响区和热影响区界面附近,且均呈45°角断裂.这与图6a 的低硬度区域位置相吻合,符合高强铝合金FSW 接头在低硬度区或弱结合面产生裂纹并扩展的弱区断裂规律[26].与此同时,在之前的残余应力测试过程中也表明前进侧热影响区和热力影响区界面处恰好位于纵向残余应力峰值位置,拉应力促进裂纹的扩展,因此较高的残余拉应力也会促使接头在此处断裂.

图7 冷喷涂前后工程应力-应变曲线Fig.7 Engineering stress-strain curve before and after cold spraying

图8 冷喷涂前后接头拉伸断裂位置Fig.8 Location of fracture before and after cold spraying.(a) as-welded;(b) coated

3 结论

(1) 经过冷喷涂处理后2219 铝合金FSW 接头微观组织保留典型的搅拌摩擦焊的组织特征,但在基体与涂层界面处由于粉末颗粒的高速撞击发生了明显的塑性变形.

(2) 经过冷喷涂处理后2219 铝合金FSW 接头残余应力大幅度降低,峰值残余应力(前进侧轴肩附近)从186 MPa 降至43 MPa,降幅高达76.9%,且整体应力分布变均匀,最大应力与最小应力差值减小.

(3) 经过冷喷涂处理的2219 铝合金FSW 接头上表面硬度整体增加25~30 HV,作用深度约为1 mm;2219 铝合金FSW 接头在冷喷涂处理后抗拉强度、断后伸长率均有所提高,其中抗拉强度提升6.3%,断后伸长率增幅高达85.7%.