2A14-T4 铝合金厚板搅拌摩擦焊接头微观组织和力学性能

2022-07-13刘会杰高一嵩张全胜赵慧慧

刘会杰,高一嵩,张全胜,赵慧慧

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.上海航天设备制造总厂有限公司,上海,200245)

0 序言

随着近现代工业的发展,实现构件轻量化是解决能源危机的一种有效手段[1].铝合金具有较高的比强度和比刚度,在航空航天、智能装备、交通运输等领域具有广泛的应用前景.2A14 铝合金属于Al-Cu 系高强铝合金,没有低温脆性转变温度[2],因此广泛用于火箭储箱等压力容器的制造中[3].

搅拌摩擦焊(friction stir welding,FSW)作为一种固相连接方法[4],焊接过程中材料仅发生塑化而不发生熔化,从而避免了焊接气孔[5]、裂纹等冶金缺陷,满足铝合金等轻合金的连接需求[6].

与钢、钛等合金相比,铝合金绝对强度仍然较低,在某些特殊工况如重型运载火箭、新能源汽车等领域需要通过增加板材厚度的方式满足高承载、大型化的需求.对于厚板焊接而言,其板厚方向温度差异较大[7],受到焊具搅动作用不同[8],在微观组织、力学性能、强化相分布[9]等方面存在显著差异.然而现阶段搅拌摩擦焊主要适用于板厚为1~ 7 mm 的中薄板铝合金[10-12],对于厚板焊接过程中板厚方向上的组织性能差异还缺乏深入而细致的研究.

因此,文中对9 mm 厚2A14-T4 铝合金板材进行搅拌摩擦对接试验,研究厚板焊接接头成形以及沿厚度方向上各区域的微观组织特征和力学性能差异,从而为高强铝合金厚板的实际应用提供参考.

1 试验方法

试验采用9 mm 厚2A14-T4 铝合金轧制态板材,试板尺寸规格为300 mm×80 mm×9 mm,其化学成分如表1 所示.焊具轴肩直径24 mm,形状为内凹形,搅拌针长度8.8 mm,根部直径10 mm,形状为周向铣三平面带锥状螺纹.试验设备采用FSW-3LM-003 型龙门式数控搅拌摩擦焊接系统,焊接压入深度0.2 mm,焊具转速400 r/min,焊接速度100 mm/min,焊接倾角2.5°.

表1 2A14-T4 铝合金化学成分(质量分数,%)Table 1 Chemical compositions of 2A14-T4 aluminium alloy

焊接前通过机械打磨的方法去除对接板材表面的氧化膜,随后使用丙酮擦拭待焊板材,去除表面油污.焊接完成后按照标准GB/T 2651—2008《焊接接头拉伸试验方法》加工拉伸试样,使用CSS-44300 型电子拉伸试验机对试件进行拉伸,拉伸过程加载速度为2 mm/min;显微硬度测试载荷为2.94 N,保压时间15 s;采用Krolls 试液腐蚀焊缝截面,采用VHX-1000 型超景深三维成像系统观察焊缝组织形态和拉伸后断裂位置;采用Zeiss Merlin Compact 型扫描电子显微镜(scanning electron microscope,SEM) 对拉伸断口形貌进行观察,采用FEI Quanta 200F 型扫描电子显微镜及能谱仪(energy dispersive spectrometer,EDS)对接头区域沉淀相进行观察并分析.

2 试验结果与分析

2.1 焊缝成形

图1 为焊缝的表面形貌.接头无明显飞边,挤出材料在轴肩作用下回填到搅拌针后侧的空腔中,弧纹均匀、清晰,焊缝成形良好,焊接过程稳定,焊接工艺参数位于最佳焊缝成形区间内部.从弧纹三维重构图可以发现,弧纹间距为255 μm 左右,与焊具旋转一周所前进的距离基本相同,弧纹峰谷高度差约为62 μm.

图1 焊缝宏观形貌Fig.1 Macroscopic morphology of the weld.(a) surface appearance; (b) 3D reconstruction of surface appearance

图2 为接头横截面形貌.接头整体呈现“V”形,与焊具形状相似,接头不同区域所经历的热循环和应力应变存在差异,从而将焊缝分为焊核区(weld nugget zone,WNZ)、热力影响区(thermomechanically affected zone,TMAZ)、热影响区(heat affected zone,HAZ)和母材(base metal,BM).由于材料流动方向与焊具前进方向的差异,将接头分为前进侧(advancing side,AS)和后退侧(retreating side,RS).焊核区根据受到焊具作用的不同又可分为轴肩影响区(shoulder affected zone,SAZ)和搅拌针影响区(pin affected zone,PAZ).SAZ 材料在轴肩驱动作用下由后退侧向前进侧沿水平方向流动;PAZ材料受到周向铣三平面搅拌针的搅动作用,呈现明显的“洋葱环”结构;由于焊接倾角的存在,材料在轴肩顶锻的作用下产生一定程度的减薄.Tongne等人[6]数值模拟结果表明,决定“洋葱环”出现的主要因素为焊具结构特征,佐证了此种焊具在厚板FSW 的可行性.后退侧TMAZ部分材料向焊核区侵入,填充了搅拌针经过后留下的部分空隙.

图2 焊缝横截面形貌Fig.2 Cross-section of the weld

2.2 焊缝微观组织分析

图3 为接头各区微观组织.WNZ 受到焊具的直接搅动作用,且峰值温度最高,使得原始BM 中轧制态晶粒发生完全的动态再结晶(dynamic recrystallization,DRX),形成细小的等轴状晶粒,如图3a~ 图3c 所示.TMAZ 经历的热循环温度低于WNZ,且仅受到WNZ 材料的力作用,仅发生部分DRX,形成被拉长的晶粒;HAZ 只经历热循环过程,因此原有的轧制态晶粒仅发生长大.测量焊核区不同高度处的晶粒尺寸并绘制统计图,如图4 所示.从图4 可以发现,随着到焊缝上表面距离的增加,再结晶晶粒尺寸逐渐减小,其主要原因在于厚板焊接过程热量在板厚方向上分布不均匀.FSW主要通过焊具轴肩产热,焊接所需的轴肩尺寸随着板厚的增加而增大,其产热量也随之增加.因受到材料热传导能力的限制,焊缝上表面经历了最高的峰值温度和最长的高温停留时间,其再结晶晶粒发生了明显的长大;而焊缝根部热输入最低,且背部垫板相当于一个较大的热沉,进一步降低了焊缝根部温度,使得晶粒长大的驱动力减小,形成了最细小的等轴晶粒.

图3 FSW 接头各区域晶粒形态Fig.3 Grain structures in different zone of FSW joint.(a) top of WNZ; (b) middle of WNZ; (c) bottom of WNZ; (d) RSTMAZ; (e) AS-TMAZ

图4 焊核区不同深度晶粒尺寸分布图Fig.4 Distribution of grain size in WNZ at different depths

图5 和表2 分别为母材与焊核区域背散射及EDS 点分析结果,母材中存在少量白色块状相以及沿轧制方向分布的棒状相,根据能谱结果推断块状相为含有Fe,Mn,Si 元素的高熔点杂质相;棒状相组成元素为Al,Cu 元素,原子比约为2∶1,推断为2A14 铝合金中常见的二元相θ 相(Al2Cu 相).WNZ中的相多为颗粒状,能谱结果表明其元素种类仅为Al,Cu 元素,推断为焊接过程中未完全溶解的θ 相.

表2 EDS 分析结果(原子分数,%)Table 2 Results of EDS analysis

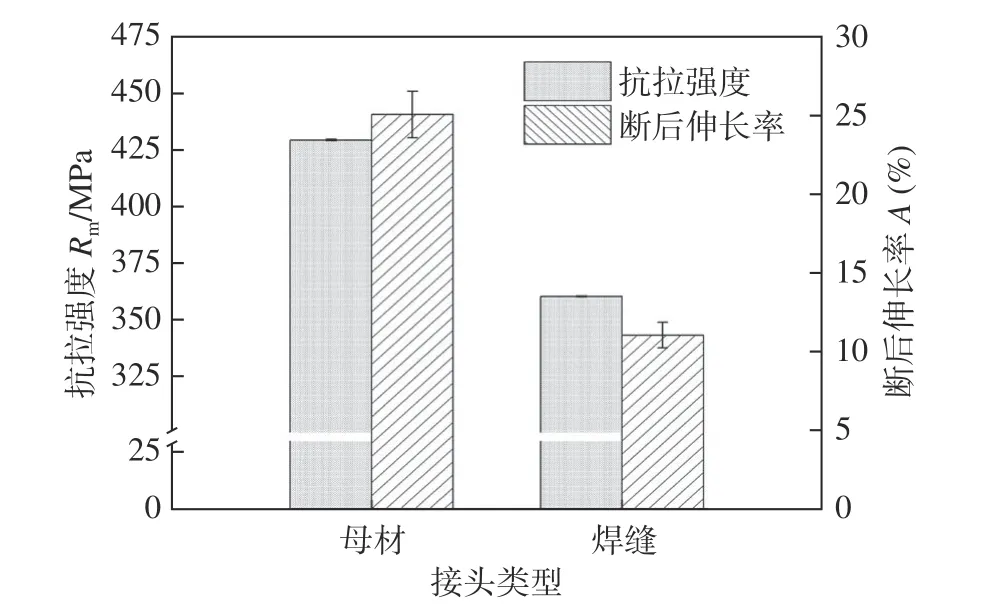

2.3 拉伸性能分析

对母材和接头进行拉伸试验,其结果如图6 所示,母材抗拉强度为429 MPa,断后伸长率为25.0%;接头抗拉强度为360 MPa,断后伸长率为11.0%,分别为母材的83.9% 和44.0%.图7 为接头拉伸断裂位置.从图7 可以观察到接头断裂发生在后退侧TMAZ,这说明焊缝相较于母材仍然是一个薄弱区域.焊接过程中热输入和机械搅动作用导致焊缝区域沉淀相溶解或长大,并使得晶粒形态发生变化.相较于WNZ 发生完全的动态再结晶获得细小的等轴晶粒以及析出的细小弥散分布的第二相,经历回复和部分动态再结晶的TMAZ 晶粒较为粗大,细晶强化和析出强化作用较低,加之变形晶粒与周围组织形态上存在区别,拉伸过程中存在应力集中,使得裂纹率先在TMAZ 出现并扩展.

图6 拉伸试验结果Fig.6 Tensile test results

图7 接头断裂位置Fig.7 Fracture position of the joint

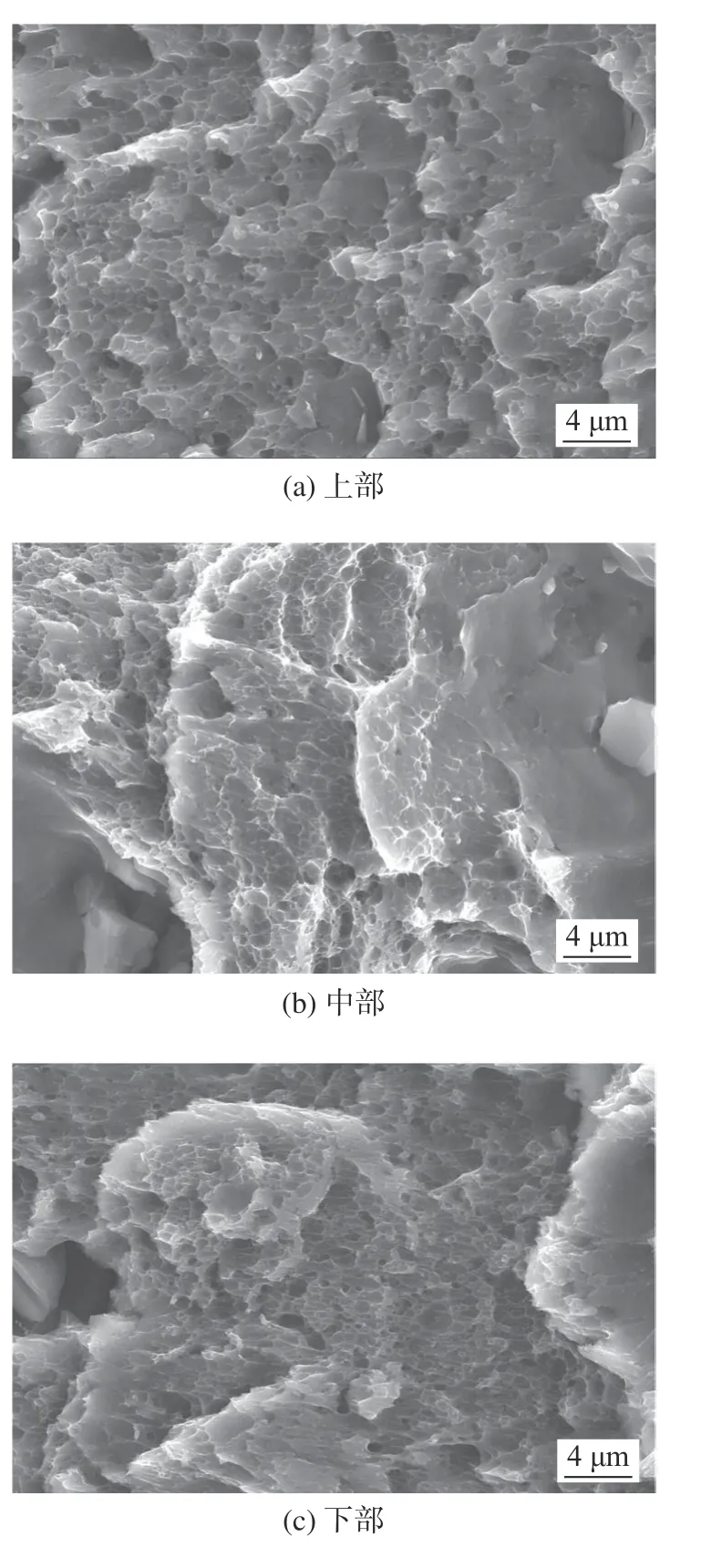

图8 为距焊缝上表面不同高度处的拉伸断口形貌.从图8 可以发现,不同区域拉伸断口都呈现微孔聚集型断裂,伴随有撕裂脊存在,但不同高度处断口形貌存在差别.焊缝下部断口韧窝呈等轴状,韧窝直径较小,深度较浅.这与焊缝下部热输入较低,析出的沉淀相较为细小有关,同时也说明焊缝区材料加工硬化率较高.随着距上表面高度减小,断口处的等轴韧窝逐渐被拉长,形成椭圆形的撕裂型韧窝;断口中部的韧窝底部存在由于材料塑性变形过程中位错滑移产生的蛇形滑动特征.

图8 接头断口形貌Fig.8 Fracture surface of the FSW joint.(a) Top;(b) Middle; (c) Bottom

2.4 接头显微硬度分析

无缺陷条件下接头的拉伸性能和断裂位置主要由焊缝组织决定,由前述可知,接头成形良好,无焊接缺陷产生,因此可以通过接头硬度分布对接头各区域软化程度进行分析.图9 为不同高度处接头显微硬度分布.焊缝显微硬度分布形状近似于“W”形,与对应横截面形貌相对应.BM 经过固溶和自然时效,晶内分布着密度较高的θ 相,沉淀强化效果最好,显微硬度最高.WNZ 经历完全的动态再结晶,形成显著细化的等轴晶,由Hall-Patch 公式可知,其细晶强化作用提高,同时主要强化相基本溶解,沉淀强化效果降低,固溶强化效果提高,但由于2xxx 系铝合金中沉淀强化效果最为明显,因此其显微硬度低于母材;HAZ 仅经历热循环作用,沉淀相和晶粒发生长大,沉淀强化和细晶强化作用降低;TMAZ 经历回复和部分再结晶,部分沉淀相发生溶解,沉淀强化作用降低,在机械搅动作用下晶粒发生弯曲,位错密度增加,位错强化提高.综上所述,焊缝不同区域的热/力作用使得原始母材中的沉淀相发生溶解、粗化或转化,从而在WNZ,TMAZ和HAZ 形成一个显微硬度低于BM 的软化区域.

图9 不同厚度处接头的显微硬度分布Fig.9 Microhardness distribution at different thicknesses of the joint

在厚板焊接过程中,由于热输入和搅动作用的不同,焊缝厚度方向上显微硬度分布也存在区别,焊缝上部软化区域最大,其硬度最低值出现在后退侧距离中心-9 mm 处,为99.9 HV.焊缝中部硬度最低值出现在后退侧距离中心-6 mm 处,为97.9 HV.焊缝下部硬度最低值出现在后退侧距离中心-4 mm 处,为94.7 HV.焊缝区不同厚度处显微硬度最低值都出现在后退侧,这与前述接头断裂位置吻合.

3 结论

(1) 在转速400 r/min、焊接速度100 min/min 条件下,实现了9 mm 厚2A14 铝合金厚板FSW,获得表面成形良好、内部无缺陷的接头,其抗拉强度360 MPa,为母材的83.9%.

(2) 由于热输入和搅动作用的不同,焊缝显微组织沿厚度方向存在明显差异,焊缝上部、中部、下部晶粒平均直径分别为7.9,5.0 和2.8 μm.

(3) 焊缝下部断口韧窝呈等轴状,韧窝直径较小,深度较浅,随着距上表面高度减小,断口处的等轴韧窝逐渐被拉长,形成椭圆形的撕裂形韧窝.

(4) 接头断裂位置和最低显微硬度均出现在后退侧TMAZ,显微硬度沿厚度方向分布存在差别,焊缝上部、中部、下部显微硬度分别为99.9,97.9和94.7 HV.