AZ31 镁合金双面对称搅拌摩擦焊接头疲劳性能

2022-07-13闫志峰王卓然王树邦张红霞贺秀丽董鹏

闫志峰,王卓然,王树邦,张红霞,贺秀丽,董鹏

(1.太原理工大学,太原,030024;2.太原工业学院,太原,030008)

0 序言

通过传统熔化焊得到的镁合金焊接接头难以避免裂纹、气孔等缺陷[5],而搅拌摩擦焊(friction stir welding,FSW)作为一种固体连接技术可以有效避免熔化焊方法的不足[6-7],同时,相比其它焊接方法,焊接接头的疲劳性能有较大提高[8].Liu 等人[9]对铝合金FSW 接头进行单轴拉伸试验并采用背散射电子衍射技术量化得到结构-力学关系,从而揭示了FSW 接头具有搅拌区力学性能局部不均匀性.Mabuwa 等人[10]发现在FSW 过程中使用多道次焊接可改善接头的力学性能.然而,过多的焊接道次会导致材料的逸出和空隙的增大,从而降低接头性能[11].为了抵消这种影响,对多道次焊接进行改进,在材料两侧分别进行焊接即双面对称搅拌摩擦焊(double sides friction stir welding,DSFSW).DSFSW可以避免使用单面搅拌摩擦焊(single sidefriction stir welding,SSFSW)造成的搅拌针穿透不足、两侧热输入的不均匀等问题[12].

陈洪胜等人[11]对Mg/Al 层合板搅拌摩擦双面焊焊接,结果表明焊接区域中的晶粒得到了显著的细化,产生了大量的动态再结晶.Thakur 等人[13]通过试验得出搅拌头在倾斜角2°下AZ31B 镁合金双面搅拌摩擦焊接头有较高的显微硬度.Wang 等人[14]使用双面搅拌摩擦点焊焊接镁合金,借助原位X 射线照相观察界面变化,结果发现低转速焊接条件下未焊接界面的尖端区域,由于热量有限,晶粒长大受到抑制,因此晶粒得到细化.

目前,镁合金DSFSW 的研究主要对焊接工艺参数、微观组织、拉伸性能和耐腐蚀性能等进行了探讨[15],而DSFSW 接头承受动载荷后疲劳性能的研究对于扩大镁合金的应用具有重要的意义.鉴于此,文中通过分析镁合金双面焊接头的疲劳启裂位置、微观组织、应变范围等疲劳特征,从而对镁合金的工程应用提供指导.

1 试验方法

选用的试验材料为轧制态10 mm 厚的AZ31镁合金板材,其化学成分和力学性能分别如表1 和表2 所示.采用FSW-LM-AM16-2D 型龙门式搅拌摩擦焊机对试样进行单面和双面对接焊.图1 为双面对称焊焊接过程示意图,试验焊接方向垂直于母材的轧制方向.DSFSW 接头由母材(base material,BM)、热影响区(heat affected zone,HAZ)、热力影响区(themo-mechanically affected zone,TMAZ)和焊核区(nugget zone,NZ)组成[16],各区的分布如图1所示.搅拌头旋转切线方向与焊接方向相一致的一侧称为前进侧(advancing side,AS),搅拌头的旋转切线方向与焊接方向相反的一侧称为后退侧(retreating side,RS),搅拌摩擦焊设备的参数如表3 所示.

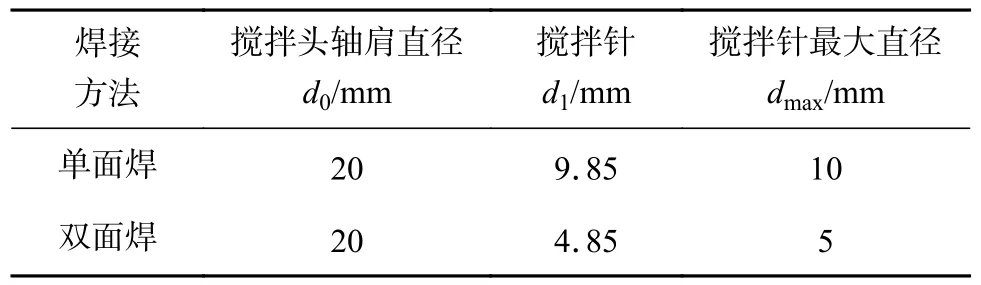

表3 焊接设备参数Table 3 Welding equipment parameters

图1 双面FSW 焊接过程及接头截面区域分布Fig.1 DSFSW welding process and joint cross section area distribution.(a) DSFSW welding process;(b) cross section area distribution of joint

搅拌摩擦焊过程中的焊接热输入E可以表示为

式中:ω为搅拌头的转速,r/min;μ为摩擦系数;F为搅拌头轴肩的压力,kN;r0为轴肩半径,mm;r1为搅拌针的半径,mm;ν为焊接速度,mm/min.

为了保证可比性,要求单面焊和双面焊热输入相同(E1=E2),即

[68] 林民旺、朱立群:《国际规范的国内化:国内结构的影响及传播机制》,《当代亚太》2011年第1期,第140页。

式中:ω1,ω2为单/双面FSW 搅拌头的转速;v1,v2为单/双面FSW 焊接速度;F1,F2为单/双面FSW搅拌头轴肩的压力(F1=9.95 kN,F2=6.9 kN);r11,r12为搅拌针的半径;r0为轴肩半径.试验得到5 mm 厚AZ31 镁合金单面FSW 焊接优化参数为ω2=1 200 r/min,v2=300 mm/min,因此双面焊接10 mm 厚的镁合金时仍选用该焊接参数.

根据式(3)设定ω1=750 r/min,v1=300 mm/min.因此,FSW 优化参数如表4 所示.FSW 焊接完成之后得到的焊缝表面基本光滑平整,没有未焊合、毛刺和飞边等缺陷.

表4 优化的焊接参数Table 4 Optimized welding parameters

焊接结束后将DSFSW 接头用浸蚀剂(配比为4.2 g 苦味酸+10 mL 醋酸+10 mL 蒸馏水10 mL +70 mL 乙醇)浸蚀后观察其显微组织.采用OLYMPUS-DSX-500 型光学显微镜和Hitachi SU8010 型扫描电镜分析接头的形貌组织.根据GB/T 228.1—2010 《金属材料拉伸试验第1 部分:室温拉伸方法》和GB/T 3075—2020《金属材料疲劳试验轴向力控制方法》对焊件进行拉伸性能分析的基础上进行疲劳试验.疲劳试验所用的设备为PLG-200D 型高频拉压疲劳试验机,采用应力控制模式加载,采用拉-拉循环载荷,应力比为0.1,频率为100 Hz.

2 试验结果与分析

2.1 显微组织分析

焊接结束后观察DSFSW 接头不同部位的微观组织,如图2 所示.图2a 和图2b 为HAZ 微观组织,可观察到该区域晶粒尺寸较大且不均匀,其中AS 的晶粒尺寸为90 μm,RS 的晶粒尺寸为72 μm,DSFSW 的上侧AS 的晶粒尺寸稍大于下侧RS,由于HAZ 单纯受搅拌摩擦焊热传导作用,同时搅拌摩擦焊焊接过程的特殊温度场导致了AS 和RS 的温度差异.TMAZ 在焊接过程即受到焊接热循环作用又受到搅拌针挤压作用,发生了不完全动态再结晶,且由于两种作用的不均匀性造成了部分晶粒被拉长,因此,图2c 和图2d 的TMAZ 微观组织存在等轴晶且有晶粒呈长条状.图2e 为NZ 区微观组织,上/下侧NZ 的组织均为细小均匀的等轴晶,因为焊缝中心受到搅拌针剧烈摩擦和挤压作用后,达到高于镁合金再结晶所需要的温度,发生了动态再结晶;同时该区域受到搅拌针旋转、剪切产生的机械作用比TMAZ 更充分,导致晶体内部位错密度增加,再结晶晶核增加,最终形成等轴晶,由于镁合金具有良好的导热性所以晶粒来不及长大,最后全部呈现出细小的等轴晶.

图2 DSFSW 接头横截面不同区域微观组织Fig.2 Microstructure of various zones on the cross-section of DSFSW joint.(a) HAZ on the AS of the upper side weld;(b) HAZ on the RS of the lower side weld;(c) TMAZ on the AS of the upper side weld;(d) TMAZ on the RS of the lower side weld;(e) NZ

对镁合金焊接接头进行拉伸试验,试验结果表明,DSFSW 和SSFSW 接头、母材的屈服强度分别为130,123 和156 MPa,DSFSW 较SSFSW 接头提高了5%.DSFSW 和SSFSW 接头、母材的抗拉强度分别为240,215 和245 MPa,DSFSW 较SSFSW接头提高了6%,与母材抗拉强度相比稍低些.图3为接头拉伸试样断口图裂裂纹扩展的宏观照片.相较于图3 中SSFSW 接头拉伸裂纹,裂纹沿着AS 的HAZ 呈45°扩展并断裂,DSFSW 接头拉伸裂纹起启裂于上侧或下侧焊缝的AS 的HAZ,随后持续扩展至焊缝中心NZ,由于NZ 均为细小的等轴晶.根据Hall-petch 公式[17]得出可知,晶粒越细小该区域屈服强度越高,阻碍裂纹扩展的能力就更强,由于NZ 均为细小的等轴晶,裂纹在NZ 受到阻碍裂纹就无法沿另一侧AS 扩展反而沿着RS 扩展.而从金相微观组织可得知,RS 的晶粒比AS 的细小,RS 阻碍裂纹能力更强.综上可以解释DSFSW接头屈服强度高于SSFSW 接头.

图3 AZ31 镁合金拉伸裂纹示意图Fig.3 Schematic diagram of tensile crack of AZ31 magnesium alloy.(a) SSFSW joint;(b) DSFSW joint

2.2 疲劳试验结果

2.2.1 疲劳寿命评估

图4 为常规升降法获得焊接接头的S-N曲线,对接头应力最大值σmax和循环次数N进行拟合评估疲劳极限.其中,宽虚线为单面焊接头拟合曲线,点虚线为母材拟合曲线,实线为双面焊接头拟合曲线,均呈现持续降低趋势,分别符合式(4)~ 式(6).

图4 AZ31 镁合金接头疲劳S-N 曲线Fig.4 Fatigue S-N curve of AZ31 magnesium alloy joint

SSFSW 接头疲劳极限为50 MPa,母材的疲劳极限为96 MPa.DSFSW 接头的疲劳极限为88 MPa,DSFSW 比SSFSW 接头的提高了76%,与母材相比稍低些.双面焊接头两侧热输入相等,微观组织对称分布,避免了由单面焊在AS 的HAZ 部位粗大晶粒弱化焊接接头的现象发生.因此采用搅拌摩擦焊接中厚板时,双面焊有利于焊接接头疲劳性能的提高.

2.2.2 疲劳裂纹扩展分析

图5 为SSFSW 疲劳断口宏观形貌,整个裂纹面由裂纹源、裂纹扩展和断裂区组成.SSFSW 宏观裂纹出现在AS.

图5 SSFSW 疲劳断口宏观形貌Fig.5 Macro fatigue crack

图6 为SSFSW 接头疲劳断口形貌及疲劳裂纹.图6a 为疲劳裂纹启裂区断口形貌特征,断口中存在大量撕裂棱,主要为解理断裂形貌.对该区域局部放大后可以观察到二次裂纹以及不同高低的解理面.在裂纹扩展区观察到疲劳辉纹,如图6c 所示.图6d 为疲劳断口中的解理面产生交错,这是由于在疲劳变形过程中,镁合金滑移系在疲劳过程中发生变形,导致疲劳裂纹的扩展方向发生变化.在疲劳变形过程中,各个滑移面上会产生不同的净滑移量,使得断口表面凹凸不平[18].图6e 为FSW 接头瞬断区域的断口形貌,由于疲劳裂纹扩展到焊缝底部时遇到TMAZ 较细小的晶粒,该区域力学性能较好,因此该区域的断裂形式为准解理断裂特征.所以,AZ31 镁合金SSFSW 接头的疲劳断裂是以解理为主的脆性断裂.

图6 SSFSW 接头疲劳断口形貌及疲劳裂纹Fig.6 Fatigue fracture morphology and fatigue crack of SSFSW joint.(a) fracture surface at crack initiation stage;(b)partial enlargement of Fig.6a;(c) fatigue striation;(d) cleavage plane in fatigue fracture;(e) fracture apperance of instantaneous fracture area

图7 为DSFSW 接头的宏观形貌.与SSFSW接头启裂位置相同均位于AS,不同SSFSW 接头的是启裂AS 可能位于上侧或下侧,并跨越上/下焊缝交界面,最终在另一面焊缝的RS 瞬断.疲劳断口微观形貌具有典型“人字形”花样的解理断裂特征,人字纹的尖端为裂纹源即A 区,该区域位于上下任意一面的AS 的棱角部位图.

图7 DSFSW 接头宏观断口形貌Fig.7 Fractograph of fracture surface for DSFSW

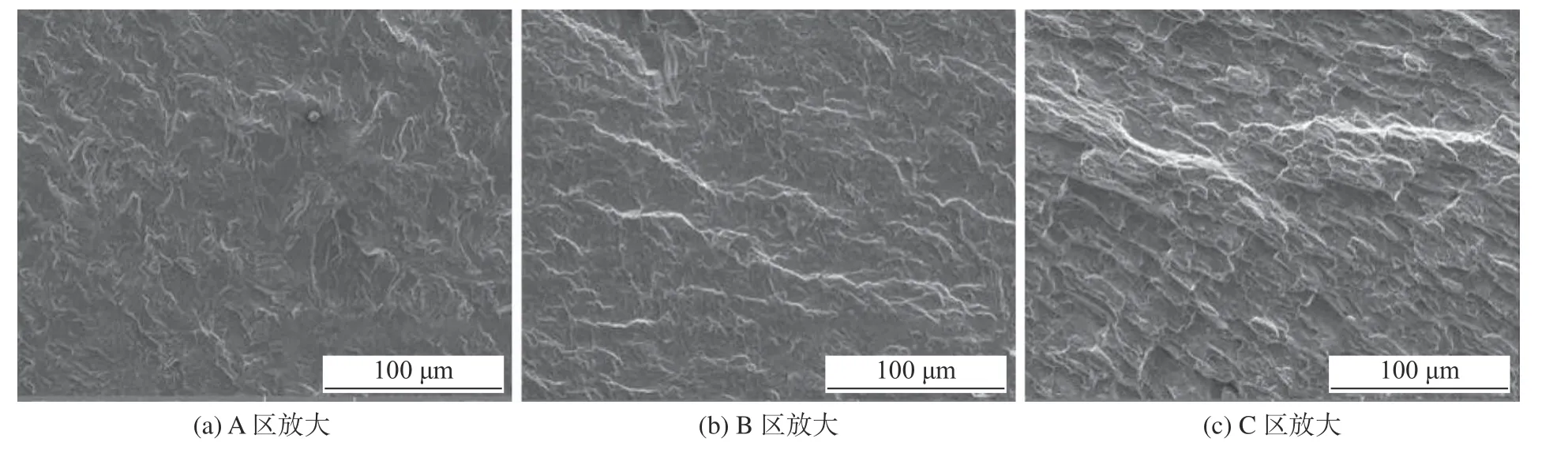

图8 为 DSFSW 接头疲劳断口形貌及疲劳裂纹.从图8a 可以看出,断裂面较为平整,断口形貌为脆性特征的解理断口.与SSFSW 断口初期相比呈现较小的解离平面.B 区域为疲劳裂纹扩展区,裂纹持续扩展直到上/下焊缝交界面,疲劳裂纹白色条带清晰可见.从图8b 可以看出,断口呈现河流状花样,为脆性断裂特征.C 区域为疲劳瞬断区,该区域为另一面焊缝的RS,疲劳条带呈现直线放射状扩展,最终发生断裂.从图8c 可以看出,断口中存在较多的白色撕裂棱,断口形貌呈现台阶状,为脆性断裂.

图8 DSFSW 接头疲劳断口形貌及疲劳裂纹Fig.8 Fatigue fracture morphology and fatigue crack of DSFSW joint.(a) enlargement of region A;(b) enlargement of region B;(c) enlargement of region C

2.2.3 疲劳变形分析

图9 为接头在100 MPa 下1 次循环、25 次循环、2 500 次循环下的应力-应变曲线,疲劳断裂过程中产生迟滞现象.随着循环次数增加,产生加工硬化,应变趋于稳定状态[19].如图9b 所示,DSFSW接头一面的应变范围为1.25%~ 3.75%,与图9a SSFSW 接头RS 的应变范围相近(FSW 接头AS应变范围为2.5%~ 5.25%,RS 应变范围为1.5%~3.75%).

图9 AZ31 镁合金接头疲劳应力-应变曲线Fig.9 Fatigue stress-strain curve of AZ31 Mg alloy joint.(a) SSFSW;(b) DSFSW

焊缝组织的分布特点造成变形的差别,双面FSW 焊缝一侧既有AS 较粗大的微观组织又有RS 较细小微观组织,最终导致在相同的循环载荷下AZ31 镁合金双面搅拌摩擦焊接头具有较小循环应变,双面对称FSW 抵抗变形的能力更强,具有较高的优势.

变形与试样受力分布存在差别有关.图10 为焊接接头受力示意图,图中用箭头长短示意表示其受载后的变形量.在承受相同循环载荷时,由于AS 比RS 处的屈服强度低导致FSW 接头AS 变形大于RS 变形.不同于单面焊的是,DSFSW 焊缝两侧受热均匀,在焊缝同一面既有AS 又有RS 存在,且AS 变形程度大于RS 变形程度,导致AS 受到RS 施加的压应力,抑制了疲劳裂纹的萌生,因此有效地减小疲劳过程中的应变.

图10 AZ31 镁合金接头疲劳过程受力示意图Fig.10 Stress diagram of AZ31 Mg alloy joint during the fatigue process.(a) sample loading;(b) SSFSW;(c) DSFSW

图11 和图12 分别为AS 和RS HAZ 各区域的变形能力电子背散射衍射(electron backscattered diffraction,EBSD)图.根据各区域的EBSD 结果计算了基滑移和延伸孪晶的平均Schmid 因子.设定基面(0001)为滑移面,<1120>为滑移方向,其中红色表示Schmid 因子较大,蓝色表示Schmid 因子较小.Schmid 因子大表示基面织构较弱,表现为屈服强度低,材料趋于软取向容易发生变形.搅拌摩擦焊接头的Schmid 因子数值表明,AS HAZ 的Schmid高于RS HAZ,这进一步解释了AS HAZ 抵抗变形能力弱的原因.

图11 AZ31 镁合金接头AS HAZ 的EBSD 结果分析Fig.11 EBSD analysis results of AS HAZ on AZ31 Mg alloy joint.(a) Schmid factor distribution;(b) microstructure

图12 AZ31 镁合金接头RS HAZ 的EBSD 结果分析Fig.12 EBSD analysis results of RS HAZ on AZ31 Mg alloy joint.(a) Schmid factor distribution;(b) microstructure

3 结论

(1) AZ31 镁合金DSFSW 接头屈服强度为130 MPa,较传统的单面FSW 接头提高5%;DSFSW 接头裂纹启裂于上侧或下侧焊缝的AS 的HAZ,随后持续扩展至焊缝中心NZ,在NZ 受阻后沿着RS扩展.

(2) AZ31 镁合金DSFSW 接头的疲劳极限为88 MPa,相较SSFSW 接头的50 MPa 提高了76%,启裂位置位于AS,并跨越上/下焊缝交界面,最终在另一面焊缝的RS 瞬断.疲劳断口具有典型“人字形”花样微观形貌,分为裂纹源区、裂纹扩展区和瞬断区,为解理脆性断裂特征.

(3) 疲劳过程中DSFSW 接头AS 的应变范围为1.25%~ 3.75%和FSW 接头RS 的应变相近,因此DSFSW 接头具有良好抵抗变形的能力.