高强铝合金可变转速回填式搅拌摩擦点焊温度场及接头组织性能调控

2022-07-13赵运强赵宇佳刘喆林志成董春林邓军

赵运强,赵宇佳,刘喆,林志成,2,董春林,邓军

(1.广东省科学院中乌焊接研究所,广东省现代焊接重点实验室,广州,510651;2.广东省机器人数字化智能制造技术企业重点实验室,广州,510535)

0 序言

为满足轻量化及高可靠性的设计需求,具有高比强度的7xxx 系(Al-Zn-Mg-Cu)高强铝合金被广泛应用于飞机蒙皮、桁条等零部件的制造[1-2].上述构件通常采用电阻点焊及铆接等传统工艺方法.然而,电阻点焊在焊接铝合金时易产生裂纹和气孔等缺陷.铆接会增加结构自重,也易产生间隙腐蚀.回填式搅拌摩擦点焊(refill friction stir spot welding,RFSSW)是一种新型的固相点焊技术,该方法可通过搅拌头的旋转以及各部件的上下往复运动使焊点金属塑化,并同时进行金属的挤出和回填,最终实现冶金结合[3-4].该方法可有效避免电阻点焊所引起的焊接缺陷.同时,由于不需要填充材料,利于实现结构的轻量化.此外,与传统直插式搅拌摩擦点焊相比,RFSSW 可对匙孔进行回填,增加焊点面积,提高接头承载能力[5-6].基于此,RFSSW 有望成为飞机制造新一代主导连接技术之一.

然而,由于Al-Zn-Mg-Cu 体系共晶点较低,在RFSSW 过程中会发生组分液化,并形成共晶组织,甚至产生液化裂纹,这将严重降低接头的力学性能[7].然而,常规RFSSW 方法采用恒定的搅拌头转速,在搅拌套扎入阶段为了使材料快速塑化搅拌头转速相对较高,导致后续回填阶段热输入过高,难以有效抑制组分液化的发生.

针对上述问题,研究中发明了可变转速回填式搅拌摩擦点焊(variable rotation speed-refill friction stir spot welding,V-RFSSW)新方法.该方法通过在在扎入阶段采用较高转速使材料快速塑化以保障焊点成形,后续回填阶段通过降低转速控制焊接热输入,以达到抑制组分液化,增加焊点材料强度,提升接头承载能力的目的.文中针对7B04-T74 铝合金开展V-RFSSW 有限元数值仿真及焊接工艺试验,通过对焊接温度场及接头组织性能的研究,揭示V-RFSSW 新方法对焊接热输入及接头组织性能的调控机制.

1 有限元模型的建立

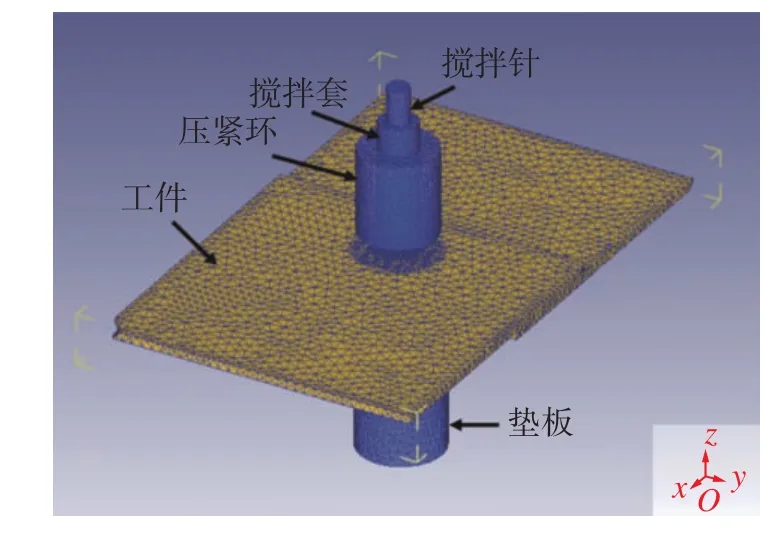

1.1 几何模型及网格划分

将工件设为两块75 mm×75 mm×1.9 mm 板材搭接组成,搭接面积为75 mm×30 mm (图1).为了避免接触不稳定等问题,搭接界面被忽略.采用尺寸疏密过渡的四面体网格对模型进行划分.在搅拌头下方的焊接区域工件网格边长为0.5 mm,焊接区以外网格边长由1 mm 向3 mm 过渡.搅拌针、搅拌套、压紧环以及垫板的网格边长设置为0.8 mm.

图1 V-RFSSW 几何模型Fig.1 Geometric model of V-RFSSW

1.2 材料本构及摩擦产热模型

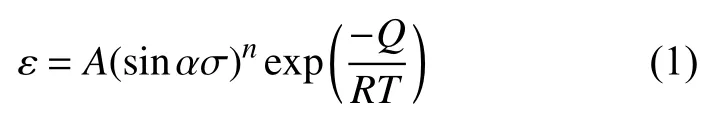

7B04 铝合金本构模型可以用Arrhenius 方程进行描述,真实应力σ、温度T以及应变速率ε之间的关系可表述为

式中:A为结构因子,为1.15×1017;α为应力水平参数,为0.008 82;n为应力指数,为6.334 6;Q为热变形激活能,为228 620 J/mol;R为气体常数,为8.314 J/(mol·K)[8].此外,不同温度热导率、换热系数等参数取值参照文献[8].采用剪切摩擦模型描述焊具与被焊板材之间的摩擦行为,摩擦力f可表示为

式中:m为剪切摩擦因子;τ为材料剪切屈服应力.根据文献[8],当温度低于475 ℃时,m=0.32保持恒定;当温度高于475 ℃时,7B04 铝合金沉淀相开始局部熔化,m呈线性下降;当材料温度升至532 ℃时,材料整体开始熔化,此时m降至0.

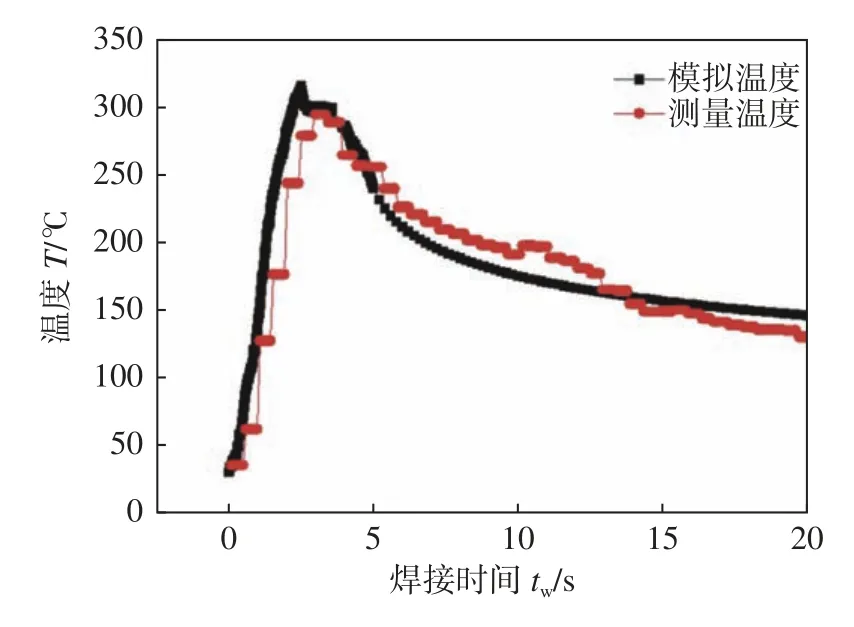

采用此模型对搅拌头扎入阶段转速ω1=1 500 r/min、搅拌头回填阶段转速ω2=1 000 r/min 的VRFSSW 进行三维热-流耦合数值仿真,并与试验测温结果进行对比.图2为距焊点中心6 mm 且距离上表面1 mm 处焊接热循环模拟与实际测量的热循环曲线对比.结果表明,二者吻合良好,表明所建立的模型具有较好的预测精度.

图2 焊接热循环仿真与试验结果对比Fig.2 Comparison of welding thermal cycle simulation and measurement results

2 试验方法

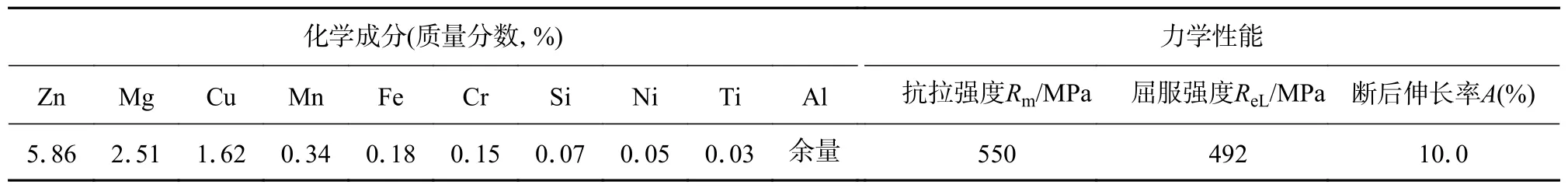

试验采用2 mm 厚7B04-T74 铝合金作为母材,其化学成分及力学性能如表1 所示.试验采用航天工程装备(苏州) 有限公司生产的FSSW-04C 型回填式搅拌摩擦点焊设备.搅拌头由搅拌针、搅拌套、压紧环三者间隙装配组成,其中搅拌针、搅拌套、压紧环外径分别为5.2,9.0 和18.0 mm.采用RFSSW 与V-RFSSW 对比的方式进行试验研究.首先,固定两种焊接方法的搅拌套扎入深度(2.5 mm)及焊接时间(5 s)相同.其中,RFSSW 搅拌头转速ω1=ω2=1 500 r/min.相应的V-RFSSW 搅拌头扎入阶段转速ω1=1 500 r/min,而搅拌头回填阶段转速降低至ω2=1 000 r/min.为了更充分的对比V-RFSSW 的效果,采用与VRFSSW 的平均转速相同的RFSSW 试验进行对比,即ω=1/2(ω1+ω2).此时选取的RFSSW 工艺参数为ω1=ω2=1 250 r/min.具体工艺参数如表2所示.

表1 7B04-T74 铝合金的化学成分和力学性能Table 1 Chemical compositions and mechanical properties of 7B04-T74 aluminum alloy

表2 工艺参数Table 2 Welding parameters

3 结果与讨论

3.1 温度场及热循环

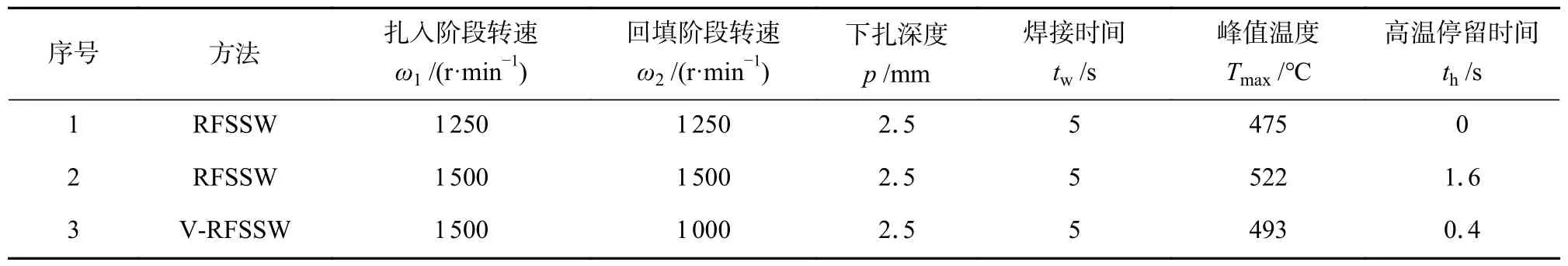

图3 为ω1=1 500 r/min,ω2=1 000 r/min 时VRFSSW 接头不同时刻的温度场分布特征.温度场围绕搅拌头轴线呈圆形对称分布.在下扎阶段初期,被搅拌头加热的塑性金属向上流入搅拌套的空腔内,导致高温区域集中在此处,此时搅拌套内塑形金属温度趋于一致.随着焊接的进行,空腔内材料温度逐渐升高,且由于底部散热条件较差,高温区域集中在空腔底部,在纵向上呈现明显的温度梯度.随着焊接进入回填阶段,由于转速降低,空腔内温度有所下降.

图3 不同时刻V-RFSSW 接头上表面及横截面的温度分布Fig.3 Temperature distributions of the top surface and cross-section of the joints at different time for V-RFSSW.(a) t =1 s (the top surface); (b) t=2.5 s (the top surface); (c) t=4 s (the top surface); (d) t=1 s (cross-section); (e) t =2.5 s (cross-section); (f) t=4 s (cross-section)

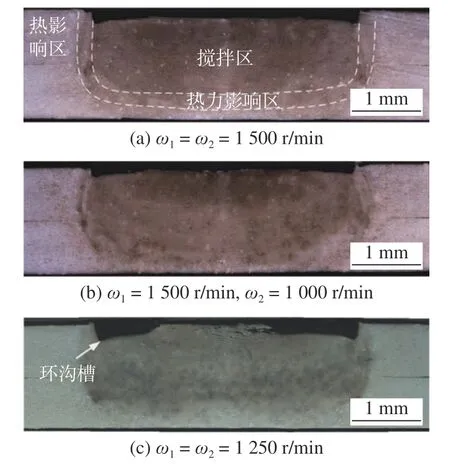

为了揭示V-RFSSW 方法焊接热循环特征及降低焊接热输入的效果,采用焊接结束时焊点中轴线上距离上表面1 mm 的特征点,其热循环来代表RFSSW 及V-RFSSW 搅拌区热循环,结果如图4所示.对于RFSSW,当ω1=ω2=1 500 r/min 时,搅拌区焊接热循环曲线呈现为先升高后下降的趋势,峰值温度出现在下扎阶段t=3 s 时,达到522 ℃.对于7B04 铝合金,当温度超过475 ℃时材料开始发生组分液化[9],因此,研究中把温度超过此温度的时间定义为高温停留时间(th),此时th=1.6 s.对于V-RFSSW,在扎入阶段搅拌区升温速率几乎相同.由于回填阶段转速ω2由1 500 r/min降为1 000 r/min,导致热循环曲线发生陡降,峰值温度在焊接扎入阶段结束时刻,即t=2.5 s 时出现,峰值温度493 ℃,相应的高温停留时间th=1.6 s.可见,VRFSSW 通过降低回填阶段的搅拌头转速可明显抑制焊接热输入,降低搅拌区峰值温度及高温停留时间.虽然对于以上两种方法在扎入阶段完全相同,但是由于回填阶段转速不同,必然对搅拌区材料流动造成了影响.而研究中针对两种方法选取的搅拌区热循环特征点是焊点成形以后的相同位置点,由于之前经历的材料流动行为的差异导致了扎入阶段热循环曲线有所差异.

图4 RFSSW 与V-RFSSW 搅拌区热循环曲线Fig.4 Thermal recycles of RFSSW and V-RFSSW

将V-RFSSW 与平均转速相同的RFSSW相对比,此时RFSSW 工艺参数为ω1=ω2=1 250 r/min.结果表明,此参数下焊接扎入阶段升温速率明显下降,搅拌区峰值温度Tmax=475 ℃,高温停留时间th=0.可见,V-RFSSW 对比于平均转速相同的RFSSW,并未降低焊接热输入.

3.2 焊点成形及接头微观组织特征

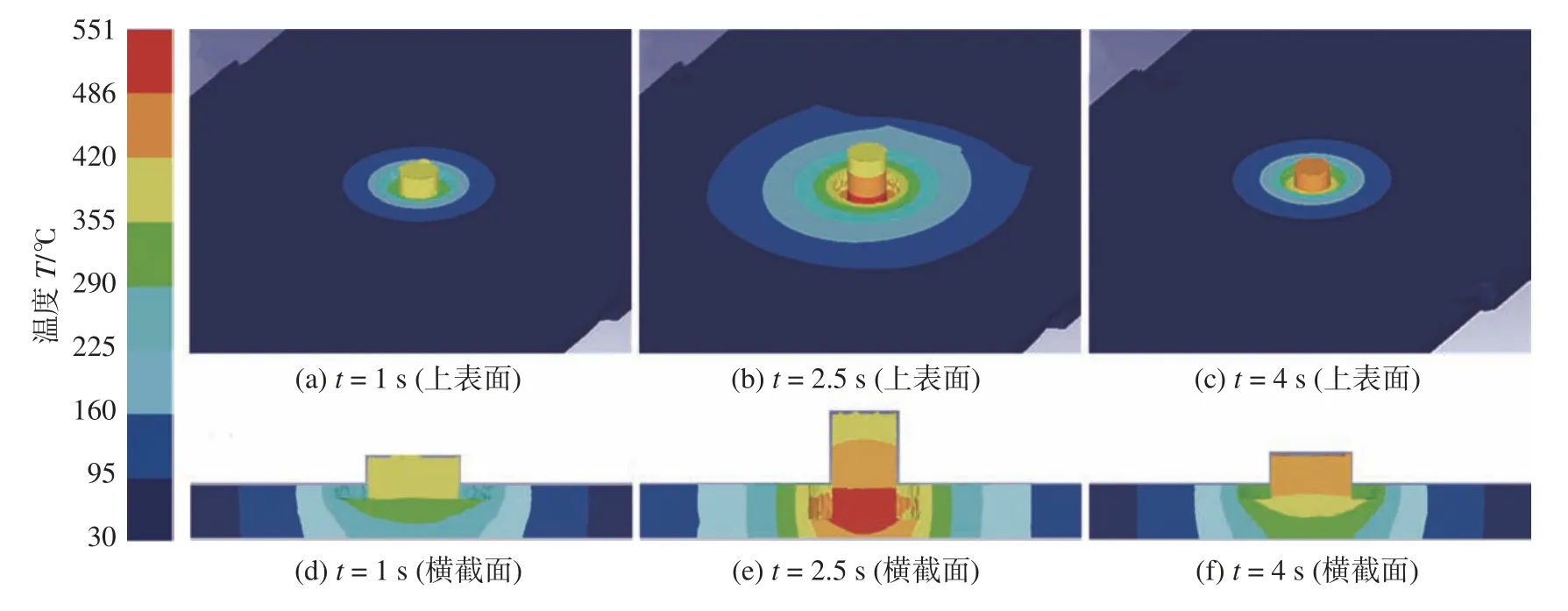

图5 为不同焊接方法下焊点横截面宏观形貌.对于RFSSW,当ω1=ω2=1 500 r/min 时,可以获得良好的焊点成形(图5a).将搅拌套直接作用区定义为搅拌区,此区域为焊点的主要承载区域.紧邻搅拌区材料受到搅拌区内剧烈流动塑性材料的剪切作用,也发生了一定程度的塑性变形,可定义为热力影响区.与热力影响区相邻,只受到焊接热作用的区域定义为热影响区.对于V-RFSSW,降低回填阶段转速ω2至1 000 r/min,仍可获得较好的焊点成形(图5b).然而,与V-RFSSW 平均转速相同RFSSW,即ω1=ω2=1 250 rpm 时,在焊点上表面出现明显的环沟槽缺陷(图5c),这将显著降低焊点上板的承载厚度,导致承载能力的下降.这是由于当扎入阶段转速较低时,焊接产热不足以使被焊材料发生充分的塑化,无法全部进入搅拌套的空腔内,在回填阶段塑性材料不足以填满整个焊点,导致缺陷的生成.V-RFSSW 方法既可以通过较高的扎入阶段转速保证焊点成形,又可以通过降低回填阶段转速抑制焊接热输入,降低峰值温度及高温停留时间.

图5 RFSSW 和V-RFSSW 焊点横截面Fig.5 Cross sections of RFSSW and V-RFSSW joints.(a) ω1=ω2=1 500 r/min; (b) ω1=1 500 r/min, ω2= 1 000 r/min; (c) ω1=ω2=1 250 r/min

图6 为RFSSW 和V-RFSSW 搅拌区微观组织形貌.如图6a 和图6b 所示,两种焊接方法下搅拌区内均呈现细小的等轴晶,这是由于铝合金在高温及大塑性变形下发生了动态再结晶[10].在RFSSW搅拌区内发现了大量的黑色条带状组织,如图6a箭头所示.通过扫描电子显微镜(scanning electron microscope,SEM) 对该组织进行放大观察(图6c),可以判断其为聚集在晶界附近的共晶组织.经能谱仪(energy dispersive spectrometer,EDS)分析,发现相对母材晶界共晶组织内Zn,Cu 等合金元素发生了富集,如图6d 所示.这说明RFSSW 过程中7B04铝合金沉淀相在晶界处发生了组分液化并形成局部液相,在随后的冷却过程中液相来不及向基体内扩散,并在晶界处发生了liquid→α-Al+S(Al2CuMg) +η(MgZn2)等三元共晶反应[11].而V-RFSSW 搅拌区内并未发现明显的黑色条带组织,说明采用该方法成功抑制了组分液化的发生.值得注意的是,虽然V-RFSSW 搅拌区峰值温度超过了组分液化的起始温度(475 ℃),但由于高温停留时间较短,不足以生成足够的液相来形成共晶组织.

图6 RFSSW 和V-RFSSW 接头搅拌区微观组织Fig.6 Microstructures in stir zones of RFSSW and VRFSSW joints.(a) ω1=ω2=1 500 r/min; (b) ω1 =1 500 r/min, ω2=1 000 r/min; (c) SEM magnification of black strip microstructure in Fig.6a; (d)EDS results of eutectic phase

3.3 接头的力学性能

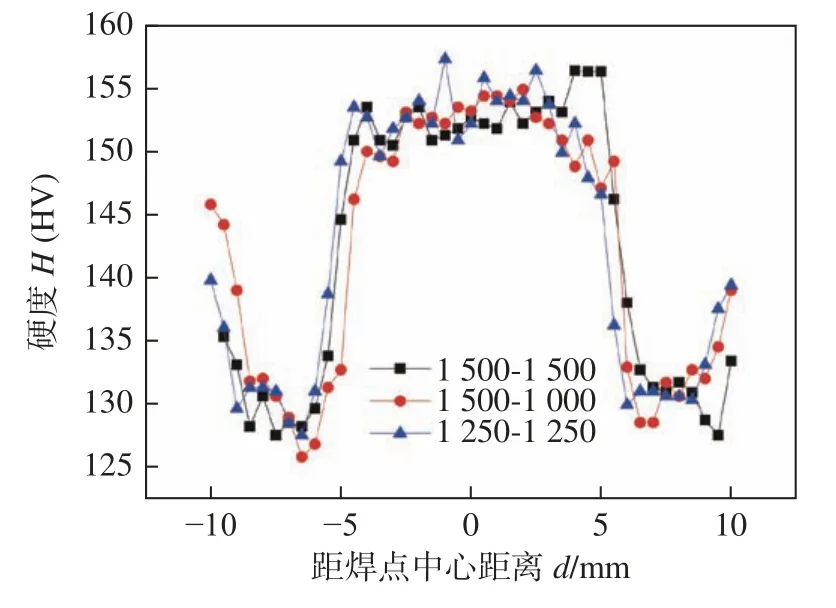

对不同焊接方法接头横截面显微硬度分布进行了测试,结果如图7 所示.不同焊接方法下,接头的显微硬度分布曲线均呈“W”形.对于RFSSW,当ω1=ω2=1 500 r/min 时,搅拌区范围较大,但平均硬度较低.V-RFSSW 通过降低回填阶段搅拌头转速可抑制焊接热输入,此时搅拌区范围有所收窄,平均显微硬度有所增加.对于平均转速相同的RFSSW,由数值仿真结果可知,此时焊接热输入最低,相应的搅拌区范围最窄,平均硬度值最高.

图7 RFSSW 和V-RFSSW 接头的横截面显微硬度分布Fig.7 Hardness distributions in the cross-sections of RFSSW and V-RFSSW joints

不同接头拉剪失效载荷及断裂接头横截面如图8 所示.不同方法所获得的接头均以“纽扣”形式发生断裂,裂纹的萌生和扩展均发生在搅拌区,这说明搅拌区为接头承载的主要区域.当ω1=ω2=1 500 r/min 时,RFSSW 接头平均拉剪失效载荷为8 162 N.而V-RFSSW 接头(ω1=1 500 r/min,ω2=1 000 r/min)拉剪失效载荷显著提高,达到8 835 N.这主要由于V-RFSSW 通过降低了焊接热输入,提高了搅拌区材料强度的同时,抑制了该区域的组分液化,避免了脆硬的共晶组织生成,对裂纹的萌生及扩展起到了较好的抑制作用.虽然在ω1=ω2=1 250 r/min 下RFSSW 接头搅拌区的显微硬度较高,同时也无共晶组织生成,但焊点表面出现了环沟槽缺陷,导致接头的力学性能较低.

图8 RFSSW 和V-RFSSW 接头的拉剪性能Fig.8 Tensile shear property of RFSSW and V-RFSSW joints

4 结论

(1) 针对2 mm 厚的7B04-T74 铝合金,采用可变转速回填式搅拌摩擦点焊进行数值模拟分析及试验研究发现,V-RFSSW 温度场围绕搅拌头轴线呈圆形对称分布.焊点高温区域集中在搅拌套空腔内部.与扎入阶段转速相同的常规RFSSW 相比,V-RFSSW 新方法通过降低回填阶段搅拌头转速可显著降低焊接峰值温度及高温停留时间.

(2) V-RFSSW 新方法既可在扎入阶段使材料充分塑化以保证焊点成形,又可以通过降低焊接热输入抑制组分液化的发生,避免共晶相的生成.

(3) V-RFSSW 与常规RFSSW 接头显微硬度均呈“W”形分布,且扎入阶段转速相同的情况下VRFSSW 接头搅拌区的平均硬度值较高.在拉剪载荷下均以“纽扣”形式发生断裂,其中V-RFSSW接头拉剪失效载荷为8 835 N,高于RFSSW 接头的8 162 N.