高强铝合金焊接件应力腐蚀研究

2022-07-12龚兰芳周永东

龚兰芳,周永东

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

近年来,随着铁路客运量的日益增大,列车速度的提高,高强铝合金材料在铁道车辆制造中得到了广泛的应用。受电弓上框架采用高强铝合金7xxx-T6变径管焊接而成,上框架是受电弓不可或缺的部件之一,用于连接下臂杆和弓头,对受电弓的升降弓起着重要作用。但近几年上框架发生多起由于应力腐蚀开裂造成的故障。由于应力腐蚀开裂没有前兆,其危害性及破坏性极大,影响行车安全,故研究7xxx系铝合金焊接应力腐蚀机理意义重大,可为设计、工艺质量提供合理改善建议,从而降低受电弓上框架应力腐蚀开裂的概率,提高产品寿命,保证行车安全。

2 应力腐蚀机理

应力腐蚀是由拉应力和腐蚀环境共同作用下发生的金属结构断裂现象,这种腐蚀损伤在远低于许用应力时就能发生,在外观无明显预兆的情况下突然断裂,严重威胁服役产品的安全性[1-4]。

铝合金的应力腐蚀往往同时包括阳极溶解和氢致断裂两个过程,有些以阳极溶解为主,有些以氢致开裂为主,但两种过程很难明显区分。

研究发现[5],7050铝合金在3%NaCl溶液中的应力腐蚀开裂是由阳极溶解与氢致开裂共同作用的结果,由于合金晶界处的粒子存在电位差,发生局部阳极溶解,造成钝化膜破裂,形成临界缺陷,使微裂纹萌生。随着晶界局部阳极溶解的增加,还原性的H原子扩散到过程区,与微观特征结构、裂纹尖端应力和塑性应变相互作用,造成损害。

综上所述,普遍被接受的应力腐蚀开裂理论是阳极溶解理论和氢致开裂理论,可通过阴极极化预防阳极溶解,但阴极极化会促进氢致开裂。

3 应力腐蚀主要影响因素

金属材料产生应力腐蚀需具备三个条件[6]:材料本身(化学成分和组织结构)有应力腐蚀敏感性;特定的腐蚀环境;足够大的应力(也包括装配应力和自身残余应力等)。因此,影响铝合金应力腐蚀的主要因素可分为热处理工艺、环境因素、应力水平。本文从热处理工艺入手,研究提升高强铝合金抗应力腐蚀的能力。

高强铝合金的主要热处理工艺是时效。目前可用于生产的时效制度主要有三类:峰值时效(T6x)、双级时效(T7x x)、短时回归再时效(RRA)。

经峰值时效处理的7xxx系铝合金抗拉强度可达600MPa以上,比双级时效的同种合金抗拉强度高了10%~20%。孙志华等[7]对T6及T74处理的7B04铝合金厚板(35mm)的耐应力腐蚀性能进行了测定,结果表明,T6状态铝合金的临界应力腐蚀强度因子(KISCC)为 120MPa,而T74状态铝合金的KISCC为300MPa,T74状态的KISCC约是T6状态的2.5倍,且应力腐蚀裂纹扩展速率也明显降低。上述结果说明,铝合金的抗应力腐蚀性能与时效制度密切相关,经双级时效的7B04铝合金材料的应力腐蚀敏感性明显优于峰值时效。

短时回归再时效处理与前两种制度不同,它通过峰值时效、回归及再时效得到一种新的显微组织,能同时提高强度和抗应力腐蚀性。短时回归再时效处理可使得晶界和亚晶界处析出相η(MgZn2)粗化,使晶界内过渡相η'(MgZn2)保持精细分布,晶界附近粗化的晶相能减少基体内晶界附近氢原子的聚集,降低发生氢致开裂的概率[8]。

4 验证试验

为验证7xxx系铝合金管材焊接件的应力腐蚀敏感性及应力腐蚀发生机理,进行剥落腐蚀试验、静态拉伸试验、恒载荷应力腐蚀试验,同时采用7xxx-T6和6xxx-T6两种材料进行对比试验。

4.1 剥落腐蚀试验

依据GB/T 22639—2008《铝合金加工产品的剥落腐蚀试验方法》进行剥落腐蚀试验,在室温环境条件下在腐蚀液中浸泡48h后观察,6xxx-T6管材腐蚀等级为N级,仅轻微腐蚀;7xxx系铝合金管材腐蚀等级为PC,表面呈严重点蚀,出现疱疤、爆皮,并轻微地深入试样表面;焊缝区域腐蚀程度更严重,说明7xxx-T6材料在焊接后,其耐腐蚀性能有所下降。剥落腐蚀试验结果如图1所示。

图1 剥落腐蚀试验结果

4.2 力学性能试验

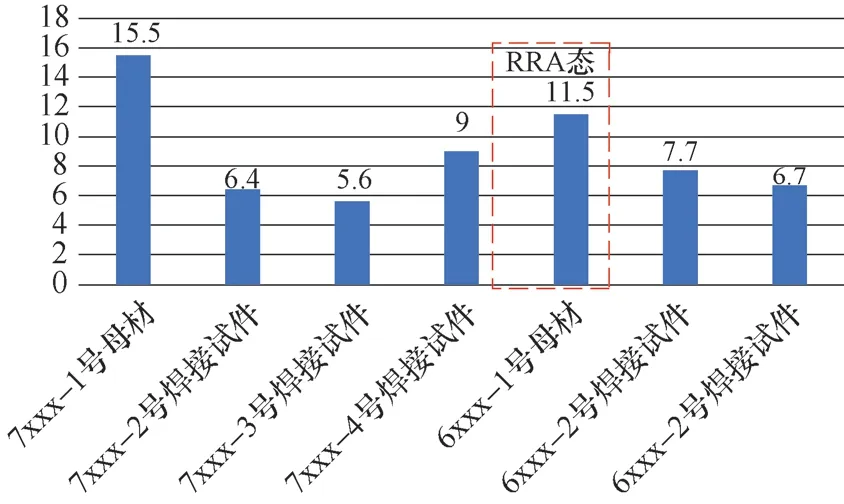

分别在7xxx-T6管材、7xxx-RRA管材、6xxx-T6板材的母材和焊接试件上取样做静态拉伸试验,结果如图2、图3所示。

图2 静态拉伸试验结果

图3 断后伸长率

由检测结果可知,两种材料的焊后力学性能均明显下降,7xxx系铝合金管材焊接后,抗拉强度下降10.8%,屈服强度下降27.8%,断后伸长率下降61.3%;6xxx系板材焊接后,抗拉强度下降36.3%,屈服强度下降44.0%,断后伸长率下降37.4%;7xxx系铝合金管材焊后经过短时回归再时效处理,在强度少量损失的前提下,断后伸长率提升50%。

4.3 应力腐蚀试验

依据HB 5254—1983《变形铝合金拉伸应力腐蚀试验方法》进行应力腐蚀试验,样品尺寸如图4所示。

图4 应力腐蚀样品尺寸

不同样品在120MPa拉应力作用下的应力腐蚀试验结果见表1,在120MPa拉应力载荷作用下,7xxx-T6态铝管母材的应力腐蚀程度较为明显,部分样品形成了明显的腐蚀坑,焊缝处腐蚀程度比基材要轻,而7xxx-RRA态管材的应力腐蚀程度相对较轻,其抗应力腐蚀性能优于相应的T6态;同样,6xxx-T6态板材的应力腐蚀程度也较轻,基材未形成明显的腐蚀坑,但在焊缝与基材交界处因腐蚀而出现了明显的孔洞,表明此处是抗腐蚀性能最差的位置。应力腐蚀试验后,未发生断裂的样品在清洗腐蚀产物后的宏观形貌如图5所示。

表1 不同样品在120MPa拉应力作用下的应力腐蚀试验结果

图5 未发生断裂的样品清洗腐蚀产物后的宏观形貌

5 结论与建议

通过以上研究,得出如下结论:

1)7xxx-T6铝合金管材在焊后耐腐蚀性明显下降,腐蚀产物呈细片及粉末状,同时7xxx-T6铝合金耐腐蚀性能明显不如6xxx-T6铝合金。

2)7xxx-T6铝合金管材和6xxx-T6铝合金板材焊后力学性能均有明显下降。

3)经过RRA热处理后,7xxx系铝合金管材在强度少量损失的前提下,断后伸长率提升50%,说明RRA能提高7xxx系铝合金管材焊后的塑韧性。

4)7xxx-RRA管材应力腐蚀程度相对较轻,在同样腐蚀条件和应力状态下,持续60天以上未发生断裂,说明其无明显应力腐蚀倾向,比相应的T6态发生应力腐蚀的风险明显降低。

5)6xxx-T6铝合金板材无明显应力腐蚀倾向,但在焊缝与基材交界处因腐蚀而出现了明显的孔洞,表明此处是抗腐蚀性能最差的位置。

针对金属材料产生应力腐蚀的三个条件,为避免因应力腐蚀的产生而造成质量问题,甚至引发安全事故,提出以下改进措施。

1)结构优化。注意到发生应力腐蚀的受电弓上框架组焊采用的是管角接,经过仿真计算,焊缝位置为拉应力最大的位置,故可通过结构优化降低焊缝位置的应力。

2)表面喷漆。通过对受电弓整体表面喷漆,隔绝腐蚀环境,避免应力腐蚀。

3)更换材料。可选用没有应力腐蚀倾向的6xxx系材料替代7xxx系,杜绝应力腐蚀开裂。

4)优化热处理工艺,以优化高强铝合金焊后抗应力腐蚀能力。