适用于长大坡道的工程车电传动牵引系统研制

2022-07-08刘三帅陈明阳李玮斌赵军伟

刘三帅,陈明阳,李玮斌,赵军伟

(1.株洲中车时代电气股份有限公司,湖南 株洲 412001;2.伦敦大学学院,英国 伦敦 WC1E6BT)

0 引言

随着我国高速铁路向西部地区延伸,受自然环境和地形因素影响,线路出现了较多的长大坡道区段[1]。如,设计速度等级为250 km/h的西成高铁,由于所处位置地形复杂、连续长大坡道区间较多,尤其在鄠邑站到新场街站区间,持续坡度为25‰的线路长达45.05 km。目前配属于鄠邑维修工区的机械传动、液力传动工程车在鄠新区间天窗作业时,上坡牵引动力不足,无法快速到达作业现场;其持续下坡采用单一的JZ-7型空气制动系统,持续下坡时间短,需频繁停车凉闸,存在一定的安全隐患,无法满足维修天窗高效、安全作业的运用要求。

为破解高铁长大坡道线路设备养护难题,2018年,国铁集团和中国铁路西安局集团有限公司多次开展现场调研,先后5次在西成客运专线25‰长大坡道线路上对不同传动方式的轨道车进行牵引、制动性能试验[1]。试验结果表明,带有电阻制动功能的GCD-600型电传动重型轨道车在长大坡道路况下的制动性能较以往车型的有所改善,但是上坡时动力仍不足;最新的JW-4G型轨道车上坡时速度也只能达到40 km/h。因此,目前轨道车检修作业需借助HXN5型货运机车牵引。但HXN5型机车只能向前牵引,不能向后退行,加之其自重大、惯性强、制动距离长,与高铁综合检修作业时需要走走停停、前后移动的作业要求相差甚远;且HXN5型机车油耗大、使用成本高,其运行对钢轨有损伤。

可见,传统的以液力传动和机械传动为主的轨道工程车,以及采用电传动牵引系统的GCD-600和JW-4G等车型轨道工程车的功率及牵引力较小,不能满足长大坡道运用需求。对此,2018年,由中国铁路西安局集团有限公司牵头,联合宝鸡中车时代工程机械有限公司研发了适用于高铁长大坡道区段的重型轨道检修车辆。本文详细介绍该轨道工程车用电传动牵引系统的原理、结构、牵引/制动特性、车辆控制系统及重联控制,并通过整车型式试验及实际线路试验验证了其性能特点。

1 新型轨道工程车电传动牵引系统

该新型轨道工程车配套的电传动牵引系统采用交-直-交电传动技术[2-3],两套独立的动力及车辆控制系统,互为备份,极大地提升了整车的可靠性。相较以往轨道工程车传动系统,该系统优点如下:

(1)具有大功率牵引与电制动性能,可实现长大坡道施工作业时的平稳调速及可靠制动,提升了工程车下坡安全性和可靠性,提高了天窗利用率;

(2)采用平台化设计,充分考虑了多制式电源的输入兼容,可实现接触网、柴油发电机及动力蓄电池等多制式动力源输入;

(3)通过WTB网络可实现2台不同型号轨道工程车重联控制运行。

1.1 检修工程车及其主要性能

配套该电传动牵引系统的样车包含一台GCD-1000型重型轨道车和一台DAS12型接触网检修作业车[4]。整车采用双柴油机动力,柴油机装车功率为2×522 kW,单机平直道最高车速为120 km/h,在25‰坡道上的爬坡速度不低于75 km/h,采用纯电阻制动、25‰坡道时下坡恒定运行速度不低于70 km/h。配套该电传动牵引系统的2台不同型号的重型轨道车和接触网作业车,可实现重联运行。配套电传动牵引系统的样车主要性能参数见表1。

表1 配套电传动牵引系统的轨道工程车样车主要性能参数Tab.1 Main performance parameters of the engineering vehicle

1.2 主传动系统

轨道工程车电传动牵引系统原理如图1所示。

图1 轨道工程车电传动牵引系统原理框图Fig.1 Principle of the electric drive system for engineering vehicle

牵引时[5],永磁主发电机输出的三相交流电源经牵引整流模块整流为DC 1 800 V直流电,当中间环节直流电压过高时,多余的能量通过制动电阻来释放。牵引逆变模块将DC 1 800 V直流电变换成变频变压(VVVF)的三相交流电,给动力转向架上的异步牵引电动机供电。最终将柴油发电机组的输出功率传递到工程车的轮周。

电阻制动时,牵引电动机工作在发电机工况,在其发电过程中会产生制动力矩,致使列车减速,所产生的电能转化为制动电阻的热能进行耗散[5-6]。

自负荷时,柴油发电机组输出的交流电源经牵引整流模块后输入至中间直流环节,传动控制单元(DCU)通过控制牵引逆变模块中的斩波单元将电阻装置接入直流环节,使柴油发电机组的输出能量消耗在电阻装置上,用来验证柴油机的功率输出特性。

该电传动系统主要技术特点如下:

(1)采用交-直-交电传动设计,且配置两套独立的动力及控制系统,互为备份,极大地提升了整车可靠性。

(2)采用永磁发电机、水冷变流器和架悬式牵引电机,最大程度降低部件重量;且这3个部件均采用车下安装方式,方便整车车上空间最优化设计。

(3)牵引变流器高度集成,采用主辅一体化设计,单个柜体集成了全车的牵引传动和辅助动力,且自带水冷系统。

(4)牵引变流器采用平台化设计,最大程度减少重复设计并降低试验成本;充分考虑了多制式电源输入的兼容性,可实现接触网、柴油发电机及动力电池等多制式动力源输入。

(5)具有大功率电制动性能,解决了长大坡道区段施工作业时的车辆平稳调速及可靠制动,确保车辆安全下坡。

(6)采用辅助供电故障模式下交叉供电技术,即使单个辅助供电模块发生故障,整车运行及作业也不受影响。

1.3 主要部件参数

主电路部件主要包括永磁主发电机、主辅一体牵引变流器、三相鼠笼式异步牵引电机以及制动电阻等部件,其主要技术参数分别见表2~表5。

表2 发电机主要参数Tab.2 Main parameters of the generator

表3 牵引变流器主要参数Tab.3 Main parameters of the traction converter

表4 牵引电机主要参数Tab.4 Main parameters of the traction motor

表5 制动电阻主要参数Tab.5 Main parameters of the braking resistor

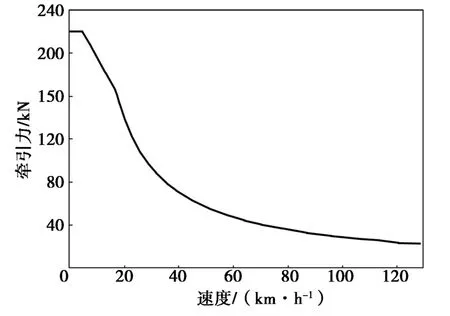

1.4 牵引/制动特性

采用电传动牵引系统的轨道工程车单机平直道最高运行试验速度设置为132 km/h。实际牵引试验表明:上坡时,在25‰坡道上最高运行速度不低于107 km/h;下坡时,在25‰坡道上最高稳定运行速度可达到100 km/h。DAS12型接触网检修作业车牵引特性曲线如图2所示,其分为3段:速度为0~5 km/h时,牵引力为220 kN,处于恒力牵引区间;速度为5~18 km/h时,车辆处于力矩线性下降区间;速度为18~120 km/h时,车辆在恒功率区间,轮周牵引功率为780 kW。该作业车的电阻制动特性曲线如图3所示,其分为3段:速度为120~22 km/h时,工程车处于恒功率制动区间,轮周制动功率860 kW;速度为22~10 km/h时,工程车处于恒力制动区间,制动力为140 kN;在速度区间10~0 km/h,工程车电制动力线性下降至0。

图2 牵引特性曲线Fig.2 Traction characteristic curve

图3 制动特性曲线Fig.3 Braking characteristic curve

整车制动控制策略为:紧急制动优先于电阻制动,电阻制动优先于常用制动。电阻制动时,车辆电气系统通过驱动空电连锁电磁阀切除常用空气制动,达到减少机械闸瓦磨耗的目的。

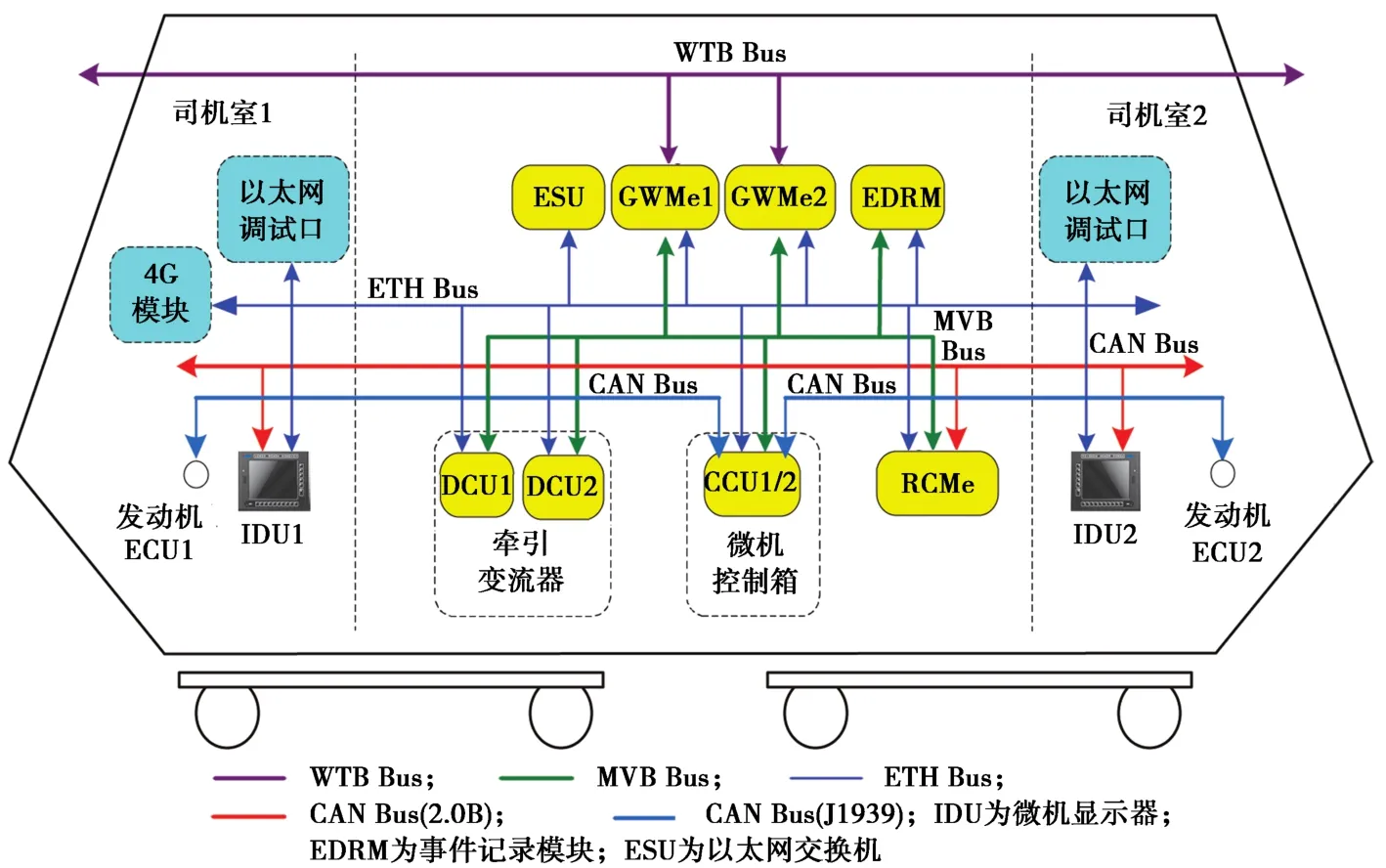

2 车辆控制系统

车辆控制系统是工程车电传动牵引系统的核心部分[5-7],其采用分布式列车控制方式,主控设备网关模块GWMe、微机控制单元CCU、DCU等硬件采用冗余设计。主控设备采用MVB总线通信、双通道冗余且自动切换,实时交换整车控制信息和状态信息。整车重联控制采用WTB总线。工程车电传动牵引系统控制网络拓扑如图4所示。CCU与柴油机控制器(ECU)采用CAN总线通信,与电动空压机采用RS485总线通信。微机显示器CAN网络通过通信转换模块RCMe与MVB网络交换状态数据信息。整车采用以太网进行设备的调试和网络数据的监视。系统配置了大容量事件记录仪用于运行故障信息与状态数据的记录。

图4 工程车电传动牵引系统控制网络拓扑Fig.4 Control network topology of the electric drive system for engineering vehicle

2.1 微机控制单元

系统CCU采用双机冗余设计[8-9],当一个CCU故障时,可通过手动开关切换至另一个CCU进行控制。CCU接收来自本车司机操纵台或他车重联通信发来的指令信息,按照整车运行特性要求,结合整车的运行状态,与DCU一起,共同完成整车的运行控制和保护。

CCU具有数字量采集、模拟量采集、数字量驱动、MVBCAN以太网通信功能,并可对采集的信号进行数据和逻辑运算,实现对车辆的监测及控制。本系统中CCU的主要功能有柴油机启动控制、柴油机调速、柴油机停机控制、牵引/制动逻辑控制、牵引/制动特性计算、整车输出功率手动控制、整车重联控制、通信管理以及柴油发电机组保护等。

2.2 传动控制单元

系统牵引变流器控制采用双DCU模式[10],其中一个DCU故障时,另一个DCU可正常工作。DCU主要功能为传动级逻辑控制与保护,即接受CCU给定的力矩指令,并采集主回路中间直流环节电压、变流器输出电流等参数信息,同时结合牵引电机的特性及最大黏着力控制来控制逆变桥臂IGBT的导通与关断,使牵引变流器输出期望的VVVF三相交流电,最终实现车辆的牵引/电制动特性控制[11-12]。

2.3 重联控制

两台重联的工程车分为本务车和重联车,通过连接重联线、通信线、控制电源线和风管等达到本务车控制重联车的目的。两台轨道工程车重联时,参考机车重联技术条件要求,根据不同车端连挂情况,GWMe网关底层硬件自动判定两车重联后的方向;两车重联线束连好以后,还需激活本务车司机室的重联控制开关,此时显示界面自动进入重联界面,解决了工程车实际运用过程连接了WTB重联硬线而不进行动力重联操作的问题。

本务车的CCU接收来自司机控制器的指令,同时把这个指令通过通信线传递给重联车的CCU;重联车CCU会通过该指令进行重联车的控制,比如柴油机转速控制、整车加载卸载控制、换向控制等。其他的开关指令,比如辅助发电、柴油机惰转等开关指令是由重联线发送到重联车的。重联车CCU在接收到指令后进行车辆控制,而重联车司机室内各种开关是禁止操作的。

3 辅助电气系统

轨道工程车辅助电气系统包括DC24V蓄电池直流配电系统、DC110V电源直流配电系统与牵引辅助负载供电系统。

DC24V直流电源由车载蓄电池直接提供,容量为210Ah,在未启动柴油机时负责整车DC24 V负载的供电,并负责柴油机启动和控制用电。

柴油机自带DC28V直流发电机,启动后用于主蓄电池充电及DC24V负载供电。整车设置了1台3 kW充电机,为整车24V蓄电池充电,以给控制设备提供工作电源。柴油机停机时,DC110V直流供电电源由车载2.5kW、DC24V/DC110V隔离电源模块提供;柴油机正常工作时(辅助逆变器工作正常),该直流电源由车载3kW、AC220V/DC110V隔离电源模块提供。

辅助逆变模块从牵引变流器中间直流环节取电,通过变压器隔离、LC滤波后输出稳定的380 V/50 Hz三相正弦波交流电,为整车辅助负载提供电源。

4 试验验证

2019年12月,DAS12型电传动接触网作业车和GCD-1000型电传动重型轨道车完成整车出厂例行试验;2020年4月,顺利通过了整车型式试验。2020年5月,在西成高铁鄠邑—新场街区段开展电传动轨道工程车牵引和电制动性能测试[13],线路坡度25‰,线路坡长45.05 km。试验中,重型轨道车单机上坡通过25‰坡道时,最高运行速度为107 km/h;下坡通过25‰坡道,在60,70,80,90,100 km/h速度等级时,采用纯电阻制动可稳定控制速度。接触网检修作业车和重型轨道车重联牵引100 t、上坡通过25‰坡道时最高运行速度为76 km/h;下坡通过25‰坡道,在70,80,90 km/h速度等级时,采用纯电阻制动可稳定控制速度。试验结果表明,配置电传动牵引系统的接触网检修作业车和重型轨道车满足西成高铁线路运用维护需求。

2020年7月至2021年6月,两台电传动工程车在西成高铁进行了作业运行考核,其电传动牵引系统和整车各项指标表现良好;其间,接触网作业车和重型轨道车采用重联编组,通过了牵引钢轨打磨车等大型养路机械爬坡作业的运用考核。

5 结语

相比传统的液力/机械传动重型轨道车和接触网作业车,搭载电传动牵引系统的接触网检修作业车和重型轨道车上坡动力大、时速高,下坡电制动速度平稳、安全可靠,且可以向前、向后行驶,极大地减少了功率消耗,提高了维修天窗作业效率。型式试验和现场运用结果表明,该电传动牵引系统具有优良的性能,将成为轨道工程车牵引系统升级换代的发展方向。

目前,GCD-1000型电传动重型轨道车和DAS12型电传动接触网检修作业车均以柴油机为动力源,作业时不仅噪声大,而且排放有害尾气,导致隧道内施工环境恶劣。后续设计时将考虑增加动力电池装置,在接触网作业时消耗动力电池能量,下坡时对电阻制动能量进行回收,以减少接触网检修时的空气污染和发动机噪声,改善隧道作业环境。