6082铝合金摩擦塞补焊接头焊核区晶体特征

2022-07-06李德福王希靖

李德福,王希靖

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;2.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;3.兰州交通大学 铁道技术学院,甘肃 兰州 730070)

搅拌摩擦焊是一种绿色环保的高效固相焊接技术,适应于铝合金等轻质材料焊接.焊后残余应力小、接头性能高[1].而搅拌摩擦焊在焊缝结束位置会形成“匙孔”,影响接头整体性能[2].搅拌针回抽技术虽能填充匙孔,但会使接头承载厚度变薄[3],影响整体接头性能.在工业生产中,常采用加引出板之后进行机加工的方法消除“匙孔”,而对于环形焊缝,“匙孔”往往是不可避免的[4].英国焊接研究所发明的摩擦塞补焊技术虽能有效填充“匙孔”类体积型缺陷[5],但该方法要求主轴转速高、顶锻力大,故对设备要求也高.在填充式搅拌摩擦焊匙孔修复技术基础上[6],课题组采用轴肩辅助加热的方法实现了对6082铝合金匙孔类体积型缺陷的修复[7],获得了成形良好的摩擦塞补焊接头,接头性能理想.而在摩擦塞补焊过程中,轴肩辅助加热对接头性能的影响,以及在轴肩辅助加热作用下塞棒与塞孔热力耦合作用的机理仍不清楚.

在摩擦塞补焊研究领域,栾国红等[8]分析了LY12 铝合金摩擦塞焊接头的金相组织、硬度分布和材料流动方式.结果表明:在摩擦塞焊过程中,塑化区材料发生回复和再结晶,晶粒被细化,材料显微硬度与母材相当.Beamish[9]研究了6082-T6铝板的摩擦塞焊工艺,得到了焊接参数对焊接质量的影响规律.Metz等[10-11]对2195铝锂合金进行摩擦塞焊试验,分析了焊接接头力学性能.刘凯旋等[12]对 2219-T87铝合金搅拌摩擦焊缝进行摩擦塞补焊工艺试验,对塞补焊接头的焊缝成形、显微组织、显微硬度和抗拉强度进行了测试,在7 500 r/min的焊接转速和40~55 kN的焊接压力下获得了无缺陷摩擦塞补焊接头;结合面是最薄弱的区域,塞补焊接头最大抗拉强度和断后伸长率为母材的73.9%和66.7%.异种材料方面,杜波等[13-14]采用2A14-T6 铝合金圆锥塞棒和10 mm厚2219-T87铝合金板材进行异种铝合金摩擦塞焊试验.在焊接转速为7 500 r/min,焊接压力为30、35 kN时均得到了无缺陷的摩擦塞焊接头.由于塞棒直径为22 mm相较于板厚10 mm较大,接头中心位置保留了塞棒拉拔形成的细长晶粒,显微硬度值与母材相当.刘敬萱等[15]采用搅拌摩擦焊(FSW)工艺制备了6005A-T5铝合金焊接头,研究了接头组织和力学性能.在焊接过程中,由于焊核区(NZ)有足够的焊接热输入,β″相完全溶解至铝基体中.在随后的自然时效过程中形成GP区(原子偏聚区),导致NZ的硬度恢复.动态再结晶使焊核区晶粒细化,并且平均晶粒尺寸随焊接速度的增加而减小.

可以看出,当前对于摩擦塞补焊的研究还仅限于工艺参数对接头显微组织、力学性能的影响等方面,对于摩擦塞补焊接头焊核区晶粒取向及织构的分析还未见报道.张亮亮等[16]采用电子背散射衍射(electron backscattered diffraction,EBSD)技术研究了6082-T6铝合金搅拌摩擦焊焊核区晶粒形貌、晶界特征和织构组分的演化.表明焊核区后退侧金属发生连续动态再结晶,母材粗大晶粒被细化,形成剪切织构.轴肩的旋转挤压作用使焊核区晶粒沿ND方向(搅拌针轴向方向)旋转,在焊核区正中心位置形成旋转立方织构,而在前进侧形成剪切织构和立方织构并存的现象.Peng等[17]研究了主轴旋转速度对搅拌摩擦焊接头不同区域组织演变和力学性能的影响,转速增加使小角度晶界组分在轴肩影响区有所增加,在搅拌针影响区和涡流区变化不大.而在搅拌针影响区和涡流区,晶粒细化强化是主要机制,随着转速增加,晶粒细化强化作用减弱.Hu等[18]研究了超声对搅拌摩擦焊动态再结晶的影响,在高温焊核区,超声促进了等轴晶的形核速率和生长速率,增强了晶界位错运动和晶界自扩散,促进了晶界的滑动和迁移,导致接头NZ中等轴晶的生长速率增大.

采用轴肩辅助加热的方法进行6082铝合金摩擦塞补焊接方法,与搅拌摩擦焊、外加能场搅拌摩擦焊和摩擦塞补焊工艺及过程均存在差异.由于摩擦塞补焊塞棒为可消耗式材料,塞补焊过程中热力耦合作用对塑性材料影响机理与搅拌摩擦焊有所不同,因此,采用EBSD技术研究不同塞棒转速下焊核区晶粒形貌、晶粒尺寸、取向差及织构分布等对深入理解轴肩辅助加热摩擦塞补焊接头焊核区成形机理具有重要意义.

1 实验材料与方法

6082铝合金属于Al-Mg-Si系可热处理强化型铝合金,是高速轨道客车以及城轨车辆制造的主要材料.母材和塞棒均采用6082-T6铝合金,成分见表1.轴肩材料为W18Cr4V.轴肩辅助加热摩擦塞补焊原理如图1所示,塞棒相对于轴肩可以进行轴向移动.轴肩和母材上表面接触并加载,随轴肩转动二者摩擦产热并对塞孔进行预加热.预加热完成后塞棒沿轴向进给,与塞孔接触、摩擦并产热.在上述两个摩擦热源持续作用下,接合面材料发生摩擦、粘接及塑性变形,消耗塞棒而产生塑性金属.塑性金属在轴肩、垫板和冷态母材约束下填充于塞孔,形成初始塞补焊缝,经顶锻后随轴肩横向移动折断剩余部分塞棒,最终形成塞补焊接头.

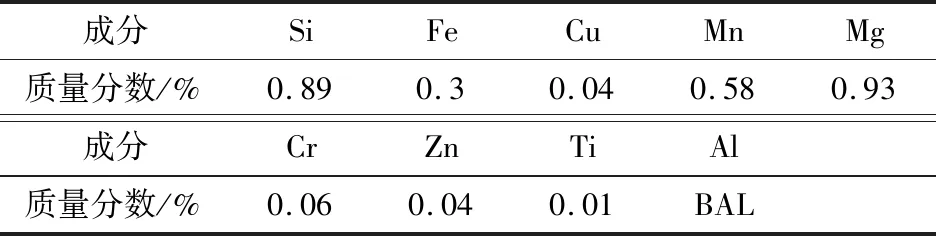

表1 6082铝合金材料成分Tab.1 6082 aluminum alloy material composition

母材尺寸为150 mm×100 mm×5 mm,塞棒和塞孔直径均为10 mm.母材塞孔下方衬垫板.前期试验结果表明,轴肩尺寸、预热时间、塞棒顶锻力、顶锻时间、塞棒与塞孔配合关系、塞棒转速等参数对接头成型和性能具有重要影响.在其他参数一定的情况下,塞棒转速对接头成型和性能影响占主要因素.选用80°等锥角配合,塞棒进给量6 mm,在接头成型良好及连接性能较好的1 800 r/min和2 000 r/min两种塞棒转速下获得如图2所示接头.

图2 接头横截面形貌及EBSD取样位置示意图Fig.2 Diagram of joint cross-section morphology and EBSD sampling location

由图可见,接头成形良好,无明显宏观缺陷,横截面呈碗状,张口较塞孔锥角变大.轴肩辅助加热摩擦塞补焊过程中,由于热输入和材料形变作用,接头不同区域组织发生了明显变化.一个完整的塞补焊接头可分为焊核区(Ⅰ′)、填充区(Ⅰ)、结合面区(Ⅱ)、轴肩影响区(Ⅲ)、热力影响区(Ⅳ)和热影响区(Ⅴ)六个部分.在母材适当位置和焊核区中心距离接头上表面1 mm的P1和P2位置加工EBSD试样,经砂纸粗磨和精磨后,在离子研磨抛光仪Leica EM TIC 3X上进行抛光.采用带有EBSD探头(AztecX-Max80)和Channel5取向分析系统的场发射扫描电子显微镜(Quanta450FEG)进行EBSD实验,样品倾斜70°,测试电压20 kV.母材测试步长为5 μm,接头焊核区P1和P2位置试样测试步长为1 μm.小角度晶界用白色线显示,黑线表示大角度晶界,用(hkl)[uvw]表示织构.

2 结果与分析

2.1 晶粒形貌

如图3所示母材为典型轧制结构,平均晶粒尺寸为29.6 μm,晶粒间不相邻取向差接近于自由取向差,晶粒没有明显的择优取向.

图3 母材晶粒形貌、晶粒尺寸及相邻取向差角及分布Fig.3 Grain morphology,grain size and adjacent orientation difference angle and distribution of base metal

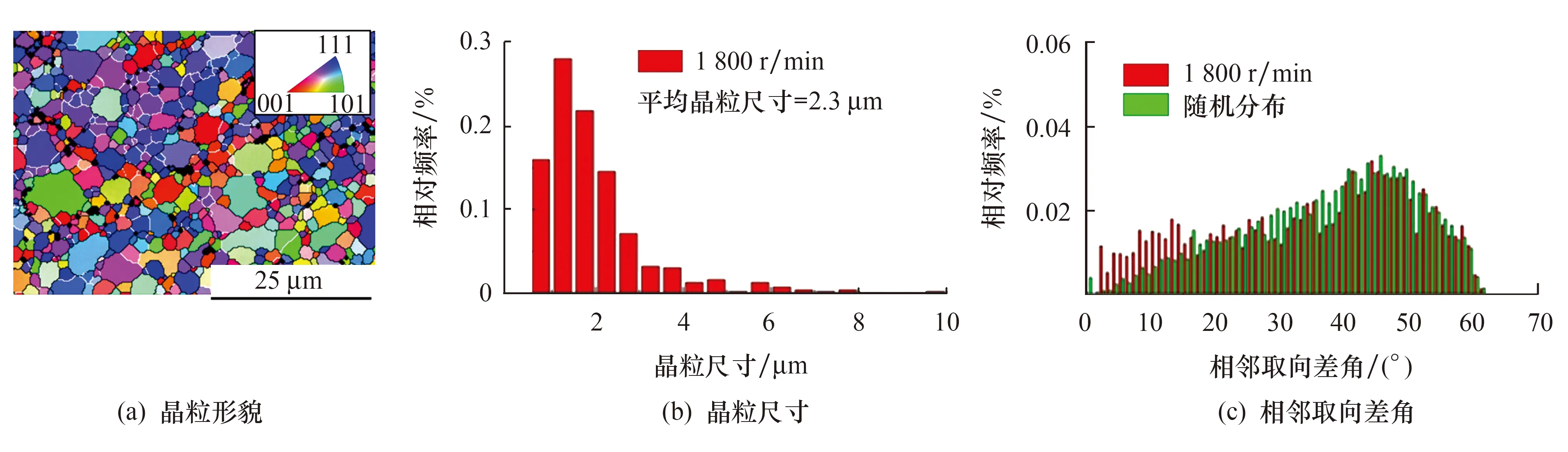

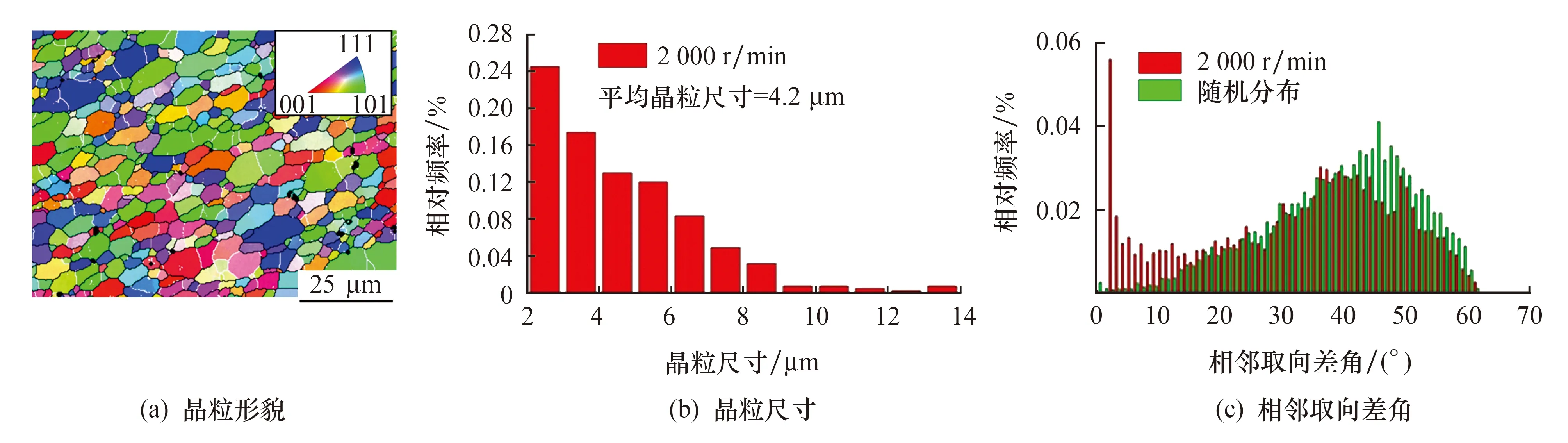

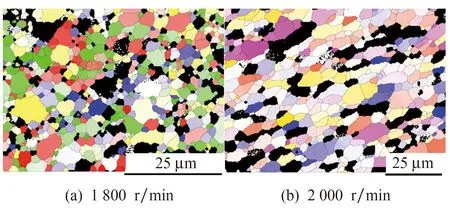

图4为1 800 r/min转速时接头焊核区晶粒形貌,晶粒呈等轴状,平均尺寸为2.3 μm,晶粒间取向差偏离随机取向分布,存在明显择优取向.随塞棒转速增加至2 000 r/min,晶粒转变为线锤状,平均晶粒尺寸增加至4.2 μm,晶粒间取向差也偏离随机取向分布,存在明显择优取向,如图5所示.

图4 1 800 r/min转速时焊核区晶粒形貌、尺寸及相邻取向差角及分布Fig.4 Grain morphology,grain size,misorientation angle and distribution at 1 800 r/min

图5 2 000 r/min转速时焊核区晶粒形貌、尺寸及相邻取向差角及分布Fig.5 Grain morphology,grain size,misorientation angle and distribution at 2 000 r/min

产生这种变化的原因是轴肩辅助加热摩擦塞补焊过程中,受轴肩与母材摩擦产热预加热作用影响,塞棒与塞孔摩擦产热,使得塞棒及接触部分材料发生热塑性变形,位错塞积与重组导致小角度晶界组分增加形成亚晶粒.在热激活能的作用下具有相近取向差的亚晶粒通过转动合并成为一个大晶粒,发生连续动态再结晶[15-19].使母材粗大晶粒被细化,晶粒呈等轴状.随塞棒转速由1 800 r/min增加至2 000 r/min,材料摩擦和塑性变形加剧,变形温度升高,变形速率增加,塑性金属流动加剧,晶粒沿流动方向被拉长.由于动态再结晶是一个速度控制的过程,因此变形速度对新晶粒的尺寸具有重要影响.当应变速率升高时,变形过程中产生的位错来不及抵消,使得位错增多,导致晶粒细化[20].另一方面,在以摩擦为主要热源的塞补焊过程中转速增加会导致变形温度升高.

一般而言,变形温度越高,动态再结晶进行得越充分,组织越均匀.但温度升高导致晶界扩散和晶界迁移能力增加,晶粒易长大而导致晶粒粗化.对于轴肩辅助加热摩擦塞补焊接头焊核区中心而言,由塞棒转速增加所引起的变形速率变化不大,对晶粒尺寸产生影响的是塞棒转速增加所导致的温度升高而引起的动态回复和再结晶加剧,使得晶粒产生粗化,导致晶粒尺寸略有增加.因此,随塞棒转速由1 800 r/min增加至2 000 r/min时,接头焊核区晶粒由等轴晶转变为线锤状,平均晶粒尺寸略有增加.

2.2 晶界特征分析

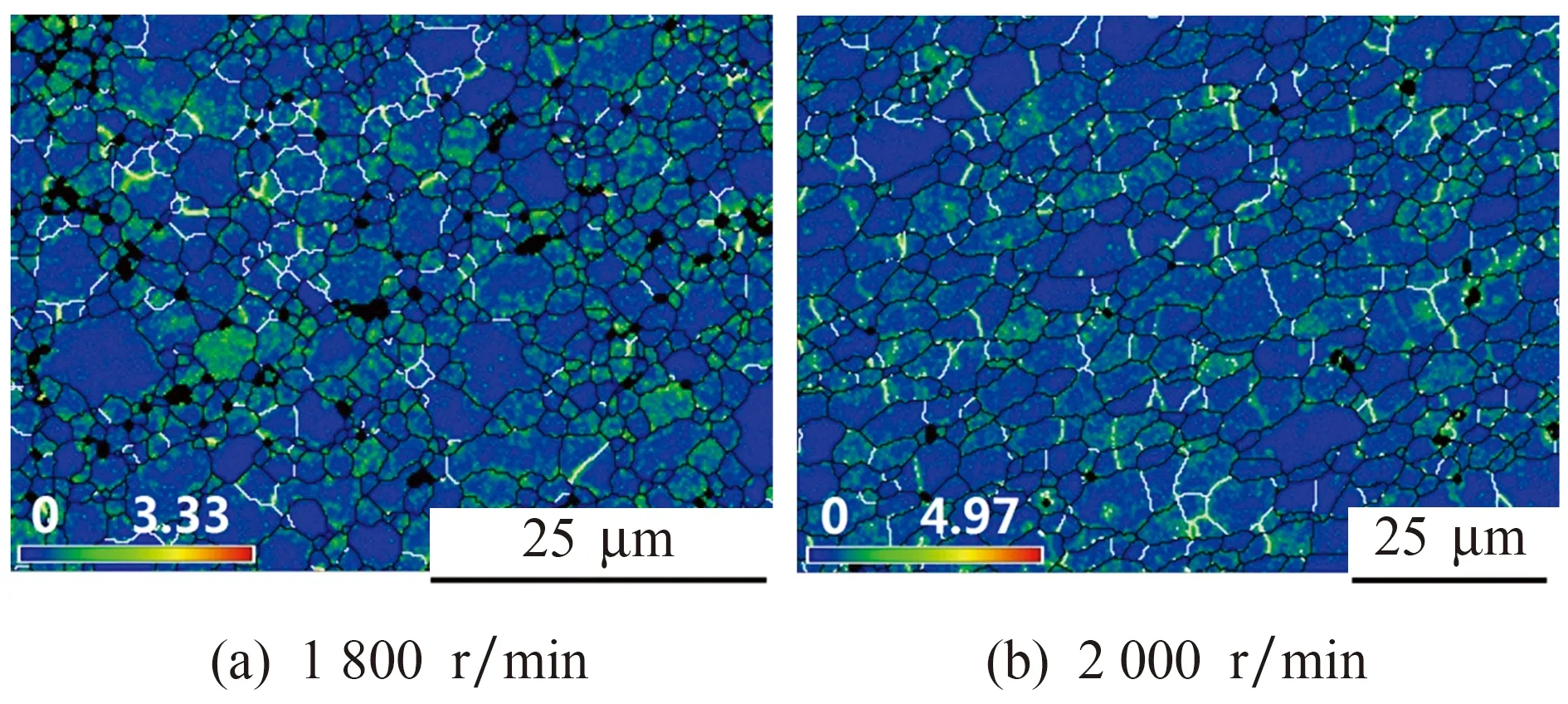

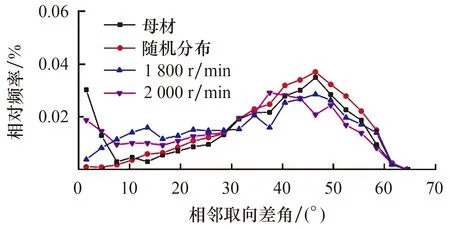

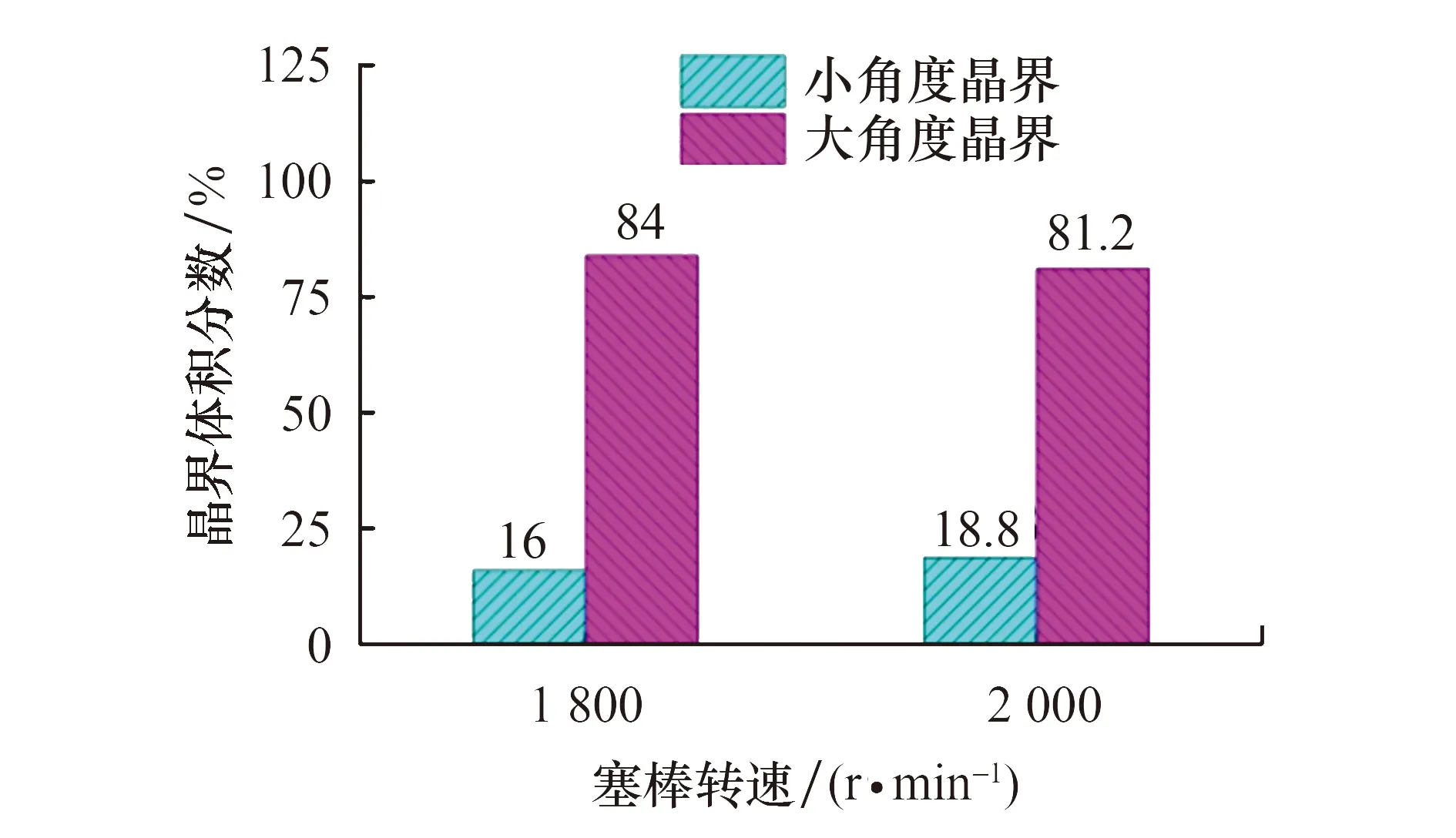

在轴肩辅助加热摩擦塞补焊过程中,与轴肩接触部分材料及塞棒与塞孔接触部分材料受摩擦、剪切与挤压,具有软取向因子的晶粒发生塑性变形,导致位错密度升高,形成亚晶粒,如图6所示.随温度持续升高,亚晶粒发生回复与再结晶.从图7和图8可以看出,当塞棒转速由1 800 r/min增加至2 000 r/min时,接头焊核区小角度晶界组分稍有增加,大角度晶界组分略有降低.

图6 不同塞棒转速下焊核区KAM图Fig.6 KAM figure of nugget zone at different rotational speeds of plug

图7 晶粒间的取向差角分布Fig.7 Misorientation angle distribution of grains

图8 不同转速下大小角度晶界组分Fig.8 Grain boundary components at different rotational speeds

产生上述现象的原因是轴肩辅助加热摩擦塞补焊过程中,塞棒转速增加摩擦温度升高,接头焊核区发生动态回复和再结晶,通过形核新的晶粒,部分小角度晶界转变成大角度晶界,使得大角度晶界组分有所增加[16].另一方面,由于动态再结晶是一个速度控制的过程,变形速度也会对新晶粒的形核造成影响[21-22].塞棒转速越高变形速率越大,对新形核晶粒破碎作用越大,越不利于新晶粒形核.二者综合作用的结果使得塞棒转速由1 800 r/min升高至2 000 r/min时焊核区大角度晶界组分略有降低.

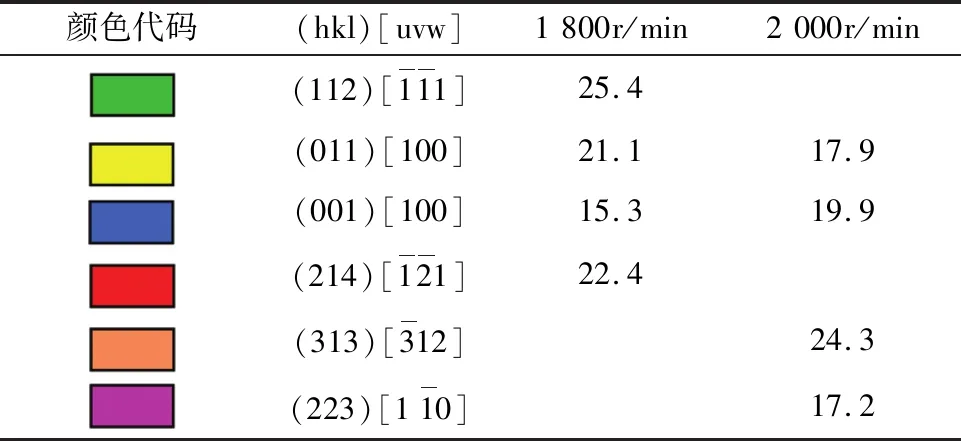

2.3 织构分析

图9 不同织构对应的晶粒色差及分布 Fig.9 Grain chromatic aberration and distribution of different textures

表2 不同塞棒转速下接头焊核区织构及体积分数Tab.2 Texture and volume fraction of welded joint nugget zone at different plug rotational speeds

3 结论

采用摩擦辅助加热的方法对6082铝合金匙孔类体积型缺陷进行摩擦塞补焊,获得了成形良好的塞补焊接头.运用Channel5软件对1 800 r/min和2 000 r/min两种塞棒转速下接头焊核区晶粒形貌、晶界特征和织构组分进行了分析,得出如下结论:

1) 6082铝合金轴肩辅助加热摩擦塞补焊接头焊核区晶粒细化显著,存在明显择优取向.当塞棒转速由1 800 r/min增加至2 000 r/min时,平均晶粒尺寸增大,晶粒形状由等轴晶转变为线锤状.

2) 塞棒转速增加,摩擦温度升高,有利于动态回复和再结晶发生,而高转速导致的变形速度增加使得新晶粒形核率降低,二者综合作用的结果使得塞棒转速由1 800 r/min增加至2 000 r/min时焊核区大角度晶界组分略有降低.

4) 在轴肩辅助加热摩擦塞补焊接头焊核区,转速由1 800 r/min增加至2 000 r/min时,塞棒转速增加引起的对变形速率的影响在降低,相应地由转速增加所导致的变形温度升高对再结晶所产生的影响被强化.