一种MEMS平面线圈电镀方法

2022-07-06卢宇杰阮勇

卢宇杰,阮勇

(1.北京信息科技大学 仪器科学与光电工程学院,北京100192;2.清华大学 精密仪器系,北京100084)

0 引言

平面线圈是微机电系统(micro-electro-mechanical system,MEMS)执行器重要的驱动结构之一,随着平面线圈结构日益复杂,其制备工艺中的电镀工艺以其流程简单、成本低等优点受到广泛的研究。赵广宏等[1]介绍了复杂三维金属微结构的电镀工艺流程。赵越芳等[2]对电镀工艺参数进行探索,在刚性基底上制备出单层400匝、厚度2 μm的双层微型线圈。

电流作为主要的电镀工艺参数,决定了金属的沉积速度和表面形貌。由于电镀过程中存在边缘效应[3],使得平面线圈棱角和凸出部位电流密度大,造成电镀结构尺寸误差。更为严重的,在平面线圈表面形成结瘤或枝状结晶,导致平面线圈断路,影响平面线圈性能。目前对改善电流密度分布和抑制边缘效应的方法研究较少。

本文利用有限元仿真软件建立MEMS平面线圈电镀工艺模型,计算工艺电流与平面线圈表面电流密度分布以及电镀平面线圈厚度误差的关系,寻求最优的工艺参数。为了抑制边缘效应,提出带有陪镀结构的平面线圈,改善了平面线圈表面电流密度分布。在电流为150 mA和电镀液温度为30 ℃的工艺条件下,电镀了宽度误差为0.1 μm、厚度为5.6 μm的双层平面线圈,为制备高质量平面线圈提供一种新的方法。

1 双层MEMS平面线圈制备方案

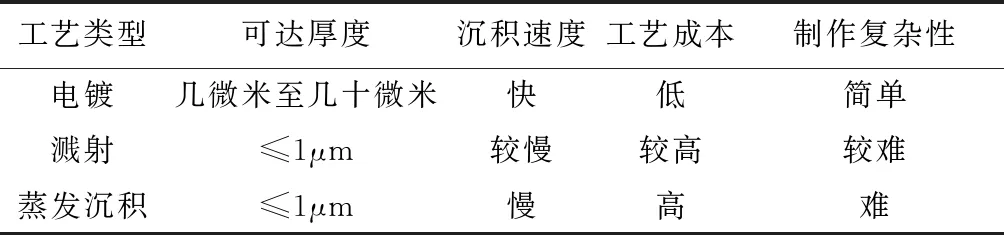

制备MEMS平面线圈通常有电镀、蒸发沉积和溅射3种工艺,其对比如表1所示。溅射和蒸发沉积工艺复杂、速度慢、成本较高,后期需配合使用剥离或腐蚀工艺实现金属结构的图形化。相较于上述两种工艺,电镀工艺速度快、成本低、工艺简单,只需调整工艺电流和时间就可以制备不同厚度的平面线圈结构。因此,当平面线圈厚度超过1 μm时,通常采用电镀工艺来制备。

表1 电镀、蒸发沉积和溅射工艺对比

1.1 双层平面线圈结构设计

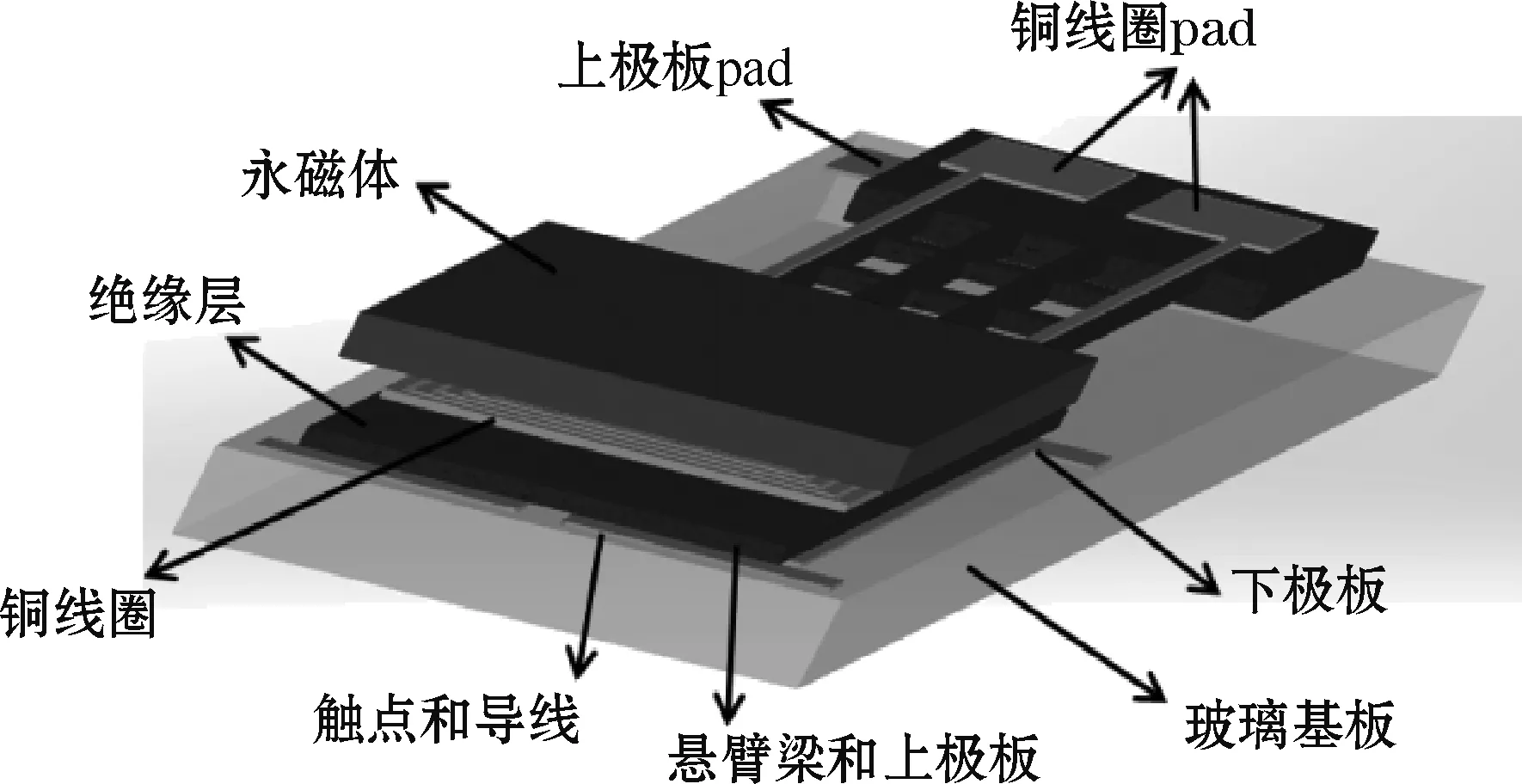

电磁型MEMS继电器通常由平面线圈、永磁体、悬臂梁和触点等结构组成,如图1所示。平面线圈通电后产生磁场,与永磁体磁场相互作用,驱动上极板向下运动,控制触点闭合。为了提高磁场强度,本文设计的平面线圈采用双层结构。平面线圈导线宽度10 μm,导线间距5 μm,单层线圈厚3 μm,单层匝数10匝。

图1 电磁型MEMS继电器结构

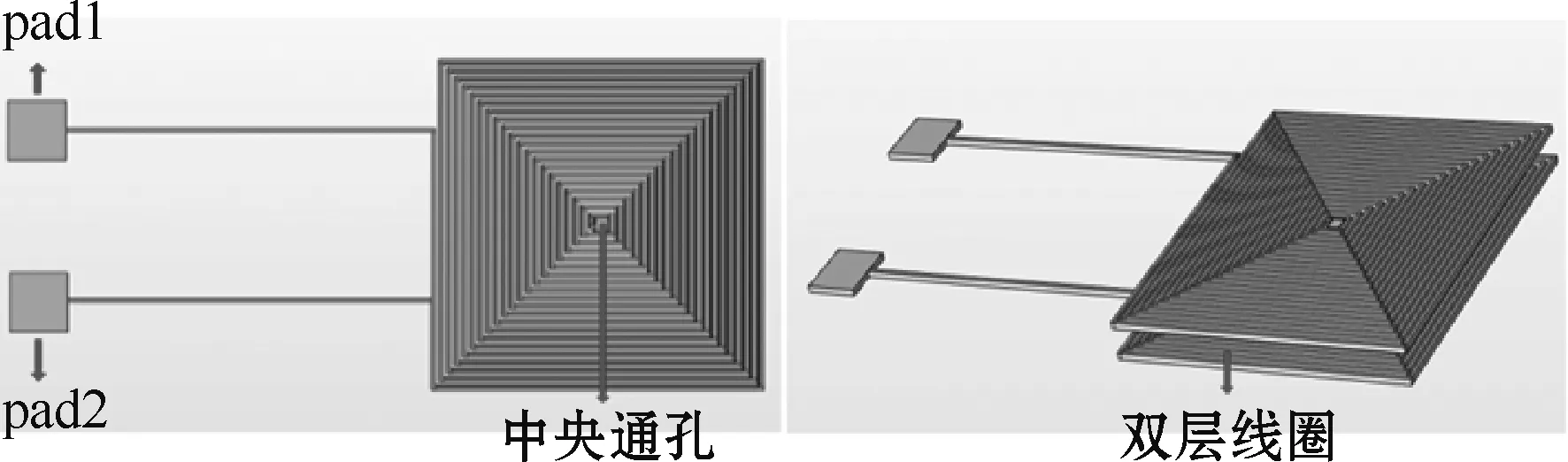

双层线圈的整体结构如图2所示,两层平面线圈之间使用等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD)的SiO2实现绝缘,经过图形化技术、RIE刻蚀SiO2和金属溅射、电镀等工艺实现两层平面线圈的连通。

图2 双层平面线圈结构

1.2 电镀工艺设计

电镀就是以电流通入具有一定组成的电解质溶液,通过电能向化学能的转换,把金属电镀到零件表面上的过程。电镀铜原理如图3所示,镀液中的铜离子在外电场的作用下,经过阴极处的还原反应形成铜原子,并在阴极上进行沉积。在阳极处发生氧化反应,铜棒(阳极)逐渐氧化在电镀液中,为还原反应提供所需要的铜离子。

图3 电镀铜原理

电镀双层平面线圈工艺流程如下:

1)清洗硅片。采用PECVD沉积一层100±10 nm厚的SiO2,作为平面线圈和硅片之间的绝缘层,如图4(a)所示;

2)溅射种子层:Ti厚度50 nm、Cu厚度150 nm,如图4(b)所示;

3)第一次光刻,涂5 μm厚的正胶AZ5214,光刻、显影出第一层线圈的图形结构;电镀第一层平面线圈,厚度为3±0.5 μm,如图4(c)所示;

4)去除光刻胶和种子层;在平面线圈上PECVD沉积一层700±70 nm厚的SiO2作为绝缘层,如图5(d)所示;

5)第二次光刻,涂5 μm厚的正胶AZ5214,光刻、显影出中央通孔的图形结构;RIE刻蚀中央通孔上的SiO2,如图4(e)所示;

6)去除光刻胶;溅射种子层:Ti厚度50 nm、Cu厚度150 nm,如图4(f)所示;

7)第三次光刻,涂5 μm厚的正胶AZ5214,光刻、显影第二层线圈的图形结构;电镀第二层平面线圈,厚度为3±0.5 μm,如图4(g)所示;

13)去除光刻胶和种子层,如图4(h)所示。

图4 平面线圈工艺流程

2 电镀工艺仿真

根据法拉第定律,在电极的两相界面处阳极发生电化学反应生成的物质量与其通过界面上的电化学量成正比:

M=KIt

(1)

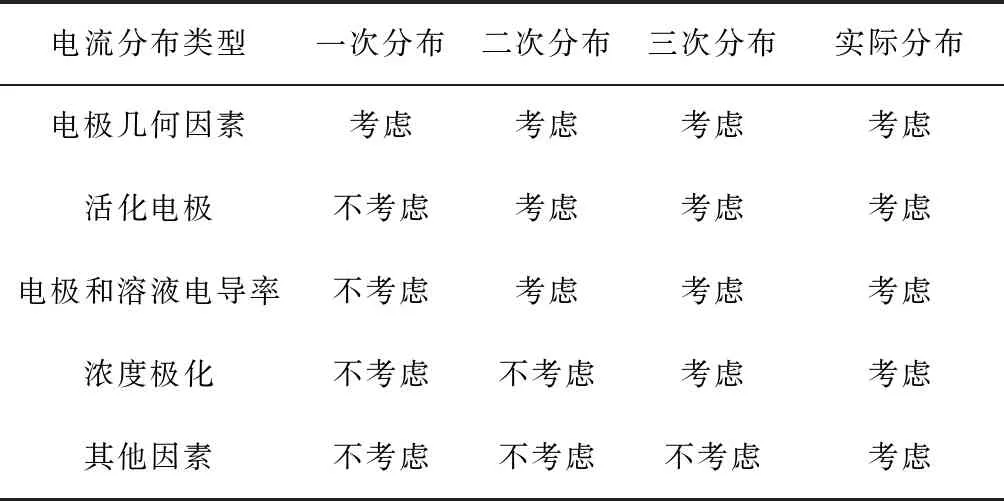

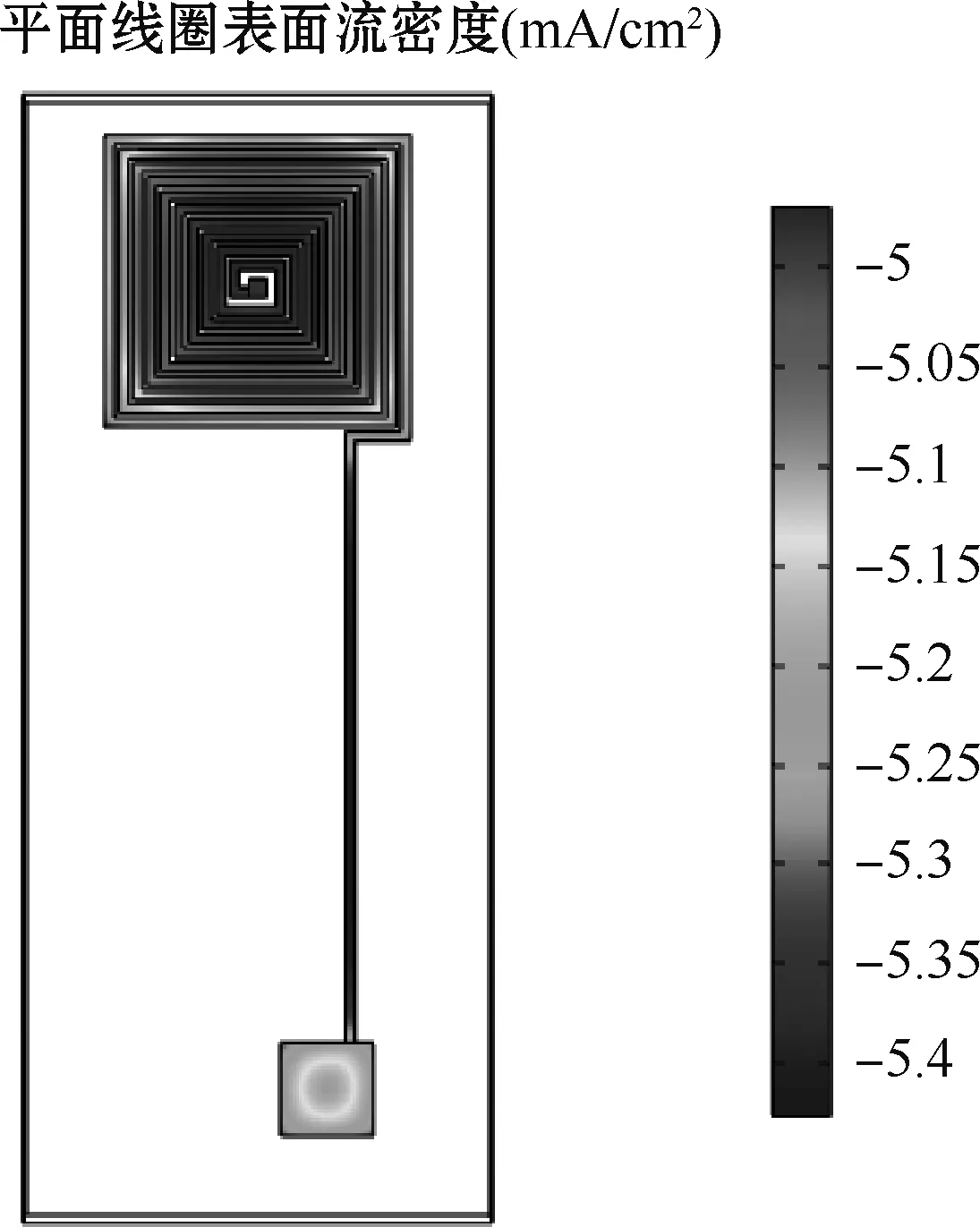

式中:M为金属质量;K为电化学当量;I为电流强度;t为电流通过的时间。一次电流分布、二次电流分布和三次电流分布是研究电镀工艺中平面线圈表面电流分布的常用模型[4],3种模型影响因素详见表2。在实际的电镀工艺过程中,微观上的扩散过电势和活化过电势会造成电流分布不均匀。因此,三次电流分布模型最接近电镀工艺中实际的电流分布,但是三次电流分布数学模型求解困难,通常借助于有限元多物理场仿真软件[5],计算工艺电流大小和电镀线圈表面电流密度分布,如图5所示。由于边缘效应引起平面线圈边缘和拐角处电流密度相对较大,造成电镀平面线圈尺寸差异。

表2 电流分布及其影响因素

图5 平面线圈表面电流密度分布仿真

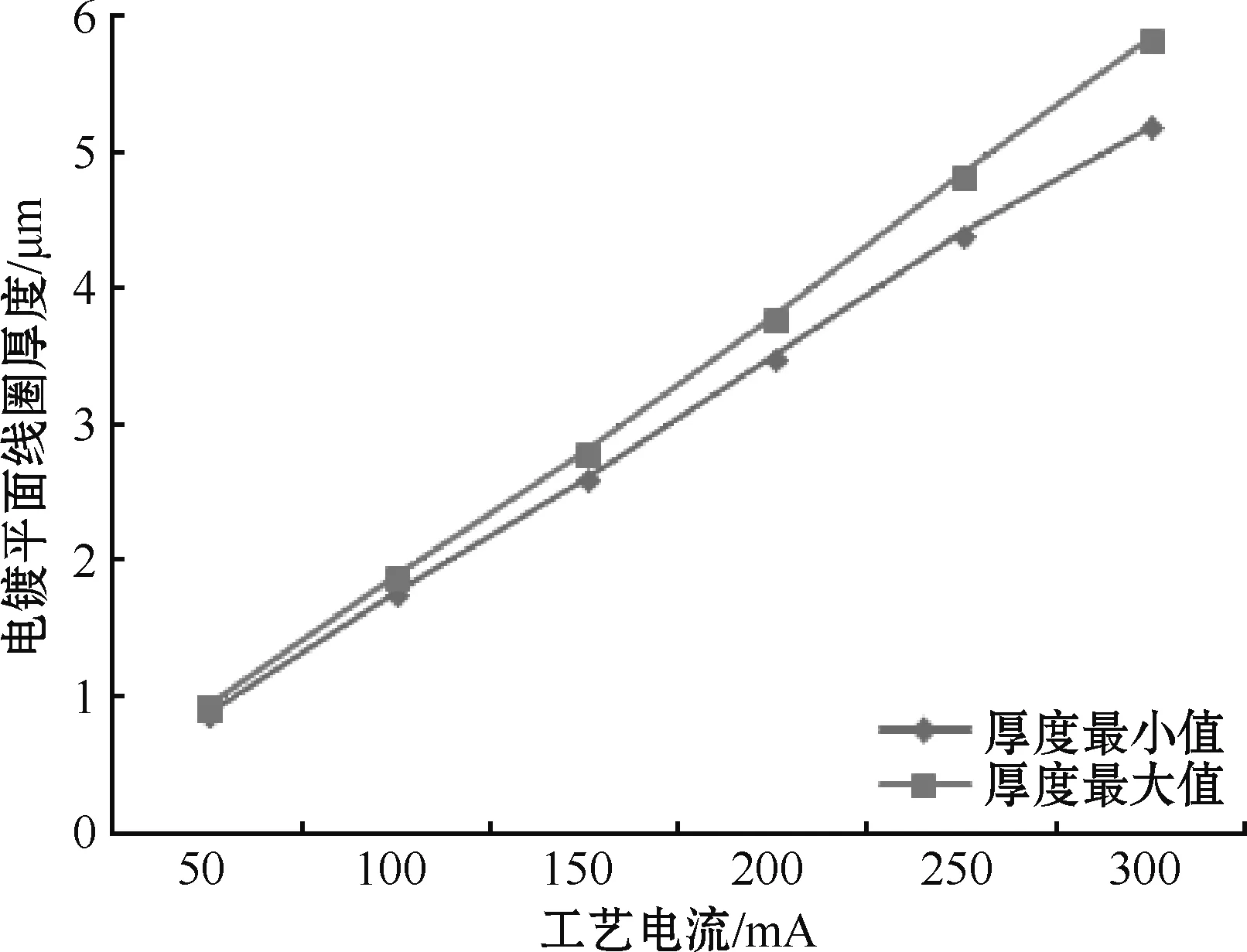

通过计算可知:相同工艺时间内,随着工艺电流的增加,电镀的平面线圈厚度从0.8~0.9 μm增加到5.2~5.8 μm,但导线厚度极值之差从0.025 μm增加到0.325 μm,电镀平面线圈厚度误差随之增加,如图6和图7所示,导致电镀平面的线圈厚度偏离设计值。为了兼顾工艺成本和电镀平面线圈质量,本文采用的工艺电流大小为150 mA。

图6 工艺电流与电镀平面线圈厚度仿真曲线

图7 工艺电流电流与电镀平面线圈厚度误差仿真曲线

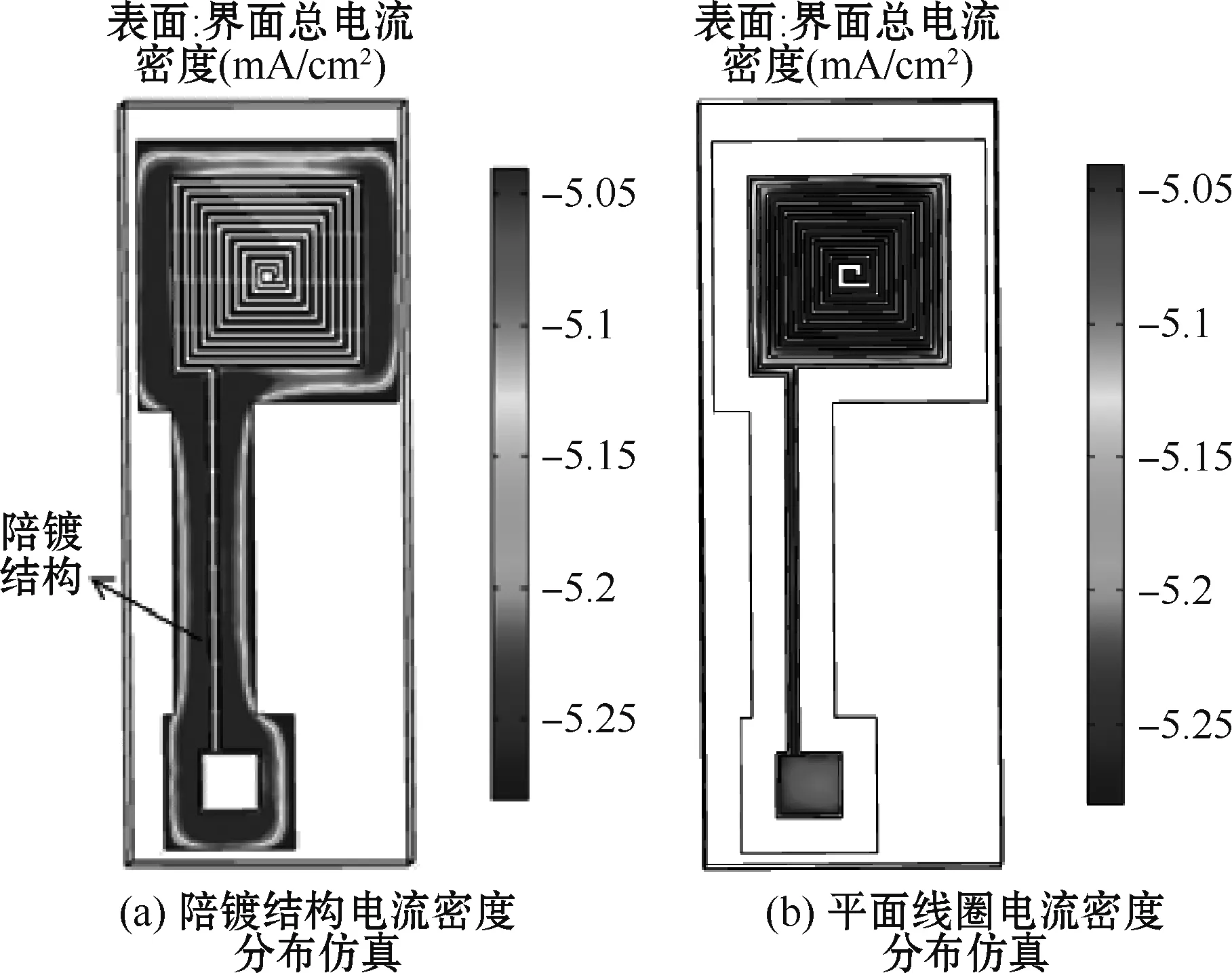

为了抑制边缘效应,本文在平面线圈四周设计陪镀结构,陪镀结构与导线间距为5 μm。增加电镀结构后,边缘效应出现在陪镀结构外侧,如图8(a)所示,从而抑制了平面线圈上的边缘效应。虽然依旧存在电流密度差异,但差别极小,在电流为150 mA时,平面线圈表面电流密度相差0.2 mA,如图8(b)所示。相较未带陪镀结构的平面线圈,其表面电流密度差异减小一倍,使得平面线圈表面电流密度更加均匀。

图8 带陪镀线圈电镀中电流密度仿真

3 平面线圈电镀与工艺优化

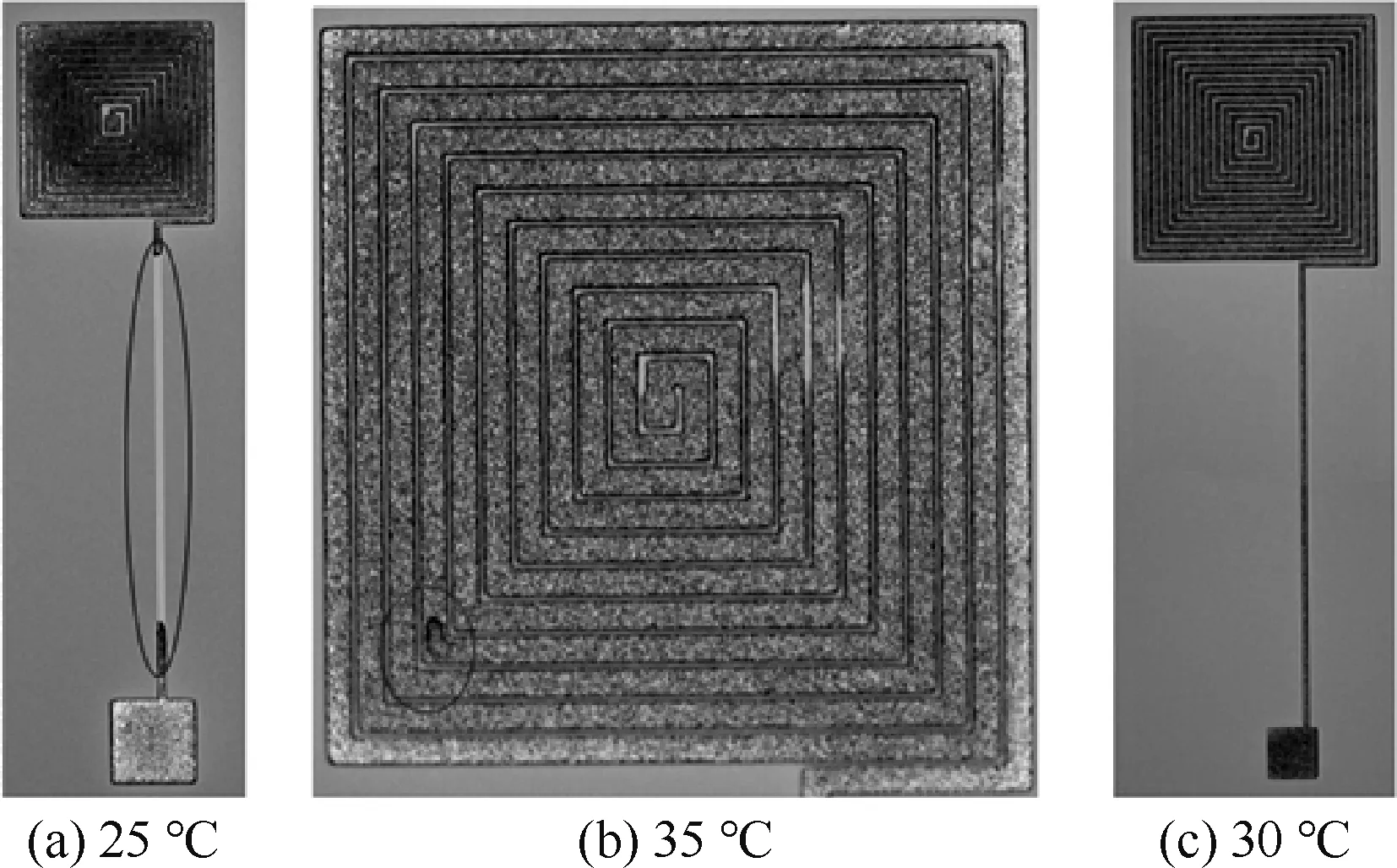

为了探索电镀液温度对电镀平面线圈的影响,分别在电镀液为25 ℃、30 ℃、35 ℃时开展工艺。在25 ℃时,温度偏低,导致镀液活性降低,造成部分平面线圈出现了引线缺失的问题,如图9(a) 所示;在35 ℃时,温度偏高,阴极极化作用降低,造成局部结晶镀层粗大,如图9(b)所示;在温度为30 ℃时,电镀平面线圈表面质量最佳,如图9(c)所示。

图9 不同温度下的电镀平面线圈照片

在150 mA电流和30 ℃电镀液的工艺条件下,电镀未增加陪镀结构的平面线圈内圈导线宽度范围为11.1~11.3 μm,外圈导线宽度范围为11.7~12.8 μm,外圈导线比内圈导线宽1.7 μm。而带有陪镀结构的平面线圈内、外圈导线宽度为11.2~11.8 μm,导线间宽度差距为0.6 μm,同一平面线圈内的导线宽度相差≤0.1 μm,导线宽度差别很小,尺寸更加均匀。

在此基础上,电镀出铜层结晶细腻、光滑平整、光亮度高、镀层完整的双层平面线圈,如图10(a)、(b)所示。利用SEM检测双层平面线圈宽度9.95~10.05 μm,厚度2.5 ~3.2 μm。

图10 双层平面线圈整体结构

4 结束语

本文针对电镀工艺中电流密度分布开展研究,使用有限元仿真软件,建立了基于三次电流分布的电镀工艺模型,增加陪镀结构,抑制边缘效应,优化了电镀时电流密度分布。实验结果表明,增加陪镀结构提高了电镀平面线圈结构的均匀性。同时优化了电镀工艺参数,实验结果表明,在电流为150 mA、时间为1 200 s、温度为30 ℃时,电镀出总厚度为5.6 μm的双层平面线圈,其内、外部导线宽度相差0.1 μm,上下两层线圈厚度相差0.6 μm,为后续开发电磁型MEMS执行器制备奠定了良好的工艺基础。